搅拌摩擦焊搅拌头的研究进展

计鹏飞 张 振 赵光辉 关震磊 赵晓敏

(1 首都航天机械有限公司,北京 100076)

(2 中国科学院金属研究所,沈阳 110016)

(3 火箭军装备部驻北京地区第一军事代表室,北京 100076)

文 摘 概述了国内外铝合金、镁合金、铜合金、钛合金及钢铁材料等多种合金搅拌摩擦焊用搅拌头的结构设计、材料、磨损失效和寿命等方面的研究进展,对比了各搅拌头的结构设计和材料性能优缺点,分析了搅拌头失效方式和寿命,展望了搅拌头的研究发展趋势。

0 引言

搅拌摩擦焊接(FSW)是英国焊接研究所(TWI)于1991年发明的一种新型固相连接方法,并于同年申请专利[1-2]。作为一种新型固态连接工艺,与传统熔焊方法相比,具有环保无污染、残余应力低、工件变形小等优点[2],且广泛适用于铅合金、镁合金、铝合金、铜合金、钢、钛合金以及复合材料等多种金属材料的连接[3]。经过近30年的发展,搅拌摩擦焊已走出实验室研究,进入工程化和工业化应用阶段,目前已广泛应用于交通、航海以及航空航天领域。

在搅拌摩擦焊过程中,搅拌头直接与焊接工件接触,承受较高的温度和循环应力作用,是实现搅拌摩擦焊技术的关键工具。尤其对于铝镁合金厚板和高熔点合金,实现高质量FSW 焊接的核心是选择合适的工具材料和设计合理结构,是决定FSW 技术能否成功走向应用的关键[4]。本文主要介绍国内外FSW 用搅拌头的研究近况,以期为我国FSW 行业的技术研发及成果应用提供参考。

1 搅拌头的设计

搅拌头按照功能作用差异一般分为两部分:处于工件上方的轴肩和完全插入工件的搅拌针,可以是整体结构,也可以是分体组合结构。搅拌头的几何结构影响搅拌头和工件界面的产热率、横向力、扭矩和热机械环境,从而决定了FSW 过程中材料流变和接头质量。目前搅拌头的设计主要是基于对FSW过程中材料流变的理解和焊接实践经验总结[4],同时结合FSW 材料流动数值模拟,优化设计搅拌头的结构。

1.1 搅拌头尺寸

FSW 时,需要根据焊接工件尺寸选择合适的搅拌头,搅拌头的尺寸参数之间及与工件板厚之间需合理匹配。总结搅拌头尺寸实验研究表明[5-6]:最佳匹配的轴肩(shoulder)直径、搅拌针(tool pin)直径和板厚之间存在线性关系,如图1所示。实际焊接时,对于确定厚度的板材,搅拌针的直径通常具有较宽的选择范围,主要考虑搅拌针和轴肩的直径比。多数研究中,直径比约为0.33。搅拌针和轴肩的直径比过大,不能产生足够的热输入,造成焊接缺陷;直径比过小,会产生较多的摩擦热,造成接头组织和性能过于弱化。

图1 搅拌头、搅拌针直径及板厚关系[5-6]Fig.1 Relationship among sample thicknesses,shoulder diameters and tool pin(probe)diameters[5-6]

1.2 轴肩结构

轴肩与工件摩擦产生热源,将材料约束在轴肩内[7],对工件产生向下的锻造作用,主要控制接头上部的材料流动。轴肩结构一般为圆柱形,轴肩端面具有平轴肩、凹轴肩和凸轴肩三种结构,其中凹轴肩应用最广。使用凹轴肩时,为保证焊接时不出现孔洞缺陷,搅拌头一般较于焊接垂直方向向后倾转一定角度(最佳角度为2.5°~3°),确保轴肩对工件提供充足的锻压作用,这是目前FSW 焊接通常采用的方式,这种方式的一个主要缺点是会导致接头区域比母材薄;平轴肩可以获得无减薄的FSW 接头,但是由于失去对材料流变的有效控制,极易造成材料溢出,材料流动不足,弱化了轴肩向下的锻造作用,因而容易形成焊接缺陷;凸轴肩极少应用,有报道指出凸轴肩适用于FSW存在一定厚度差的工件[7]。

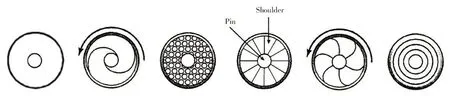

目前研究中涉及的几种轴肩结构如图2所示,通常凹轴肩端面不作任何加工,是最常见的结构。在轴肩上加工一些凹槽或凸台,增加轴肩的表面积,有利于增加轴肩与工件之间的摩擦作用,驱动材料充分流动,从而避免孔洞缺陷[7]。搅拌头旋转时,轴肩的螺旋结构驱使材料从搅拌工具外围向中心移动,这样搅拌头无需倾斜便可实现无缺陷FSW焊接[5]。

图2 常见轴肩结构[2]Fig.2 Common structures of shoulder[2]

1.3 搅拌针形状

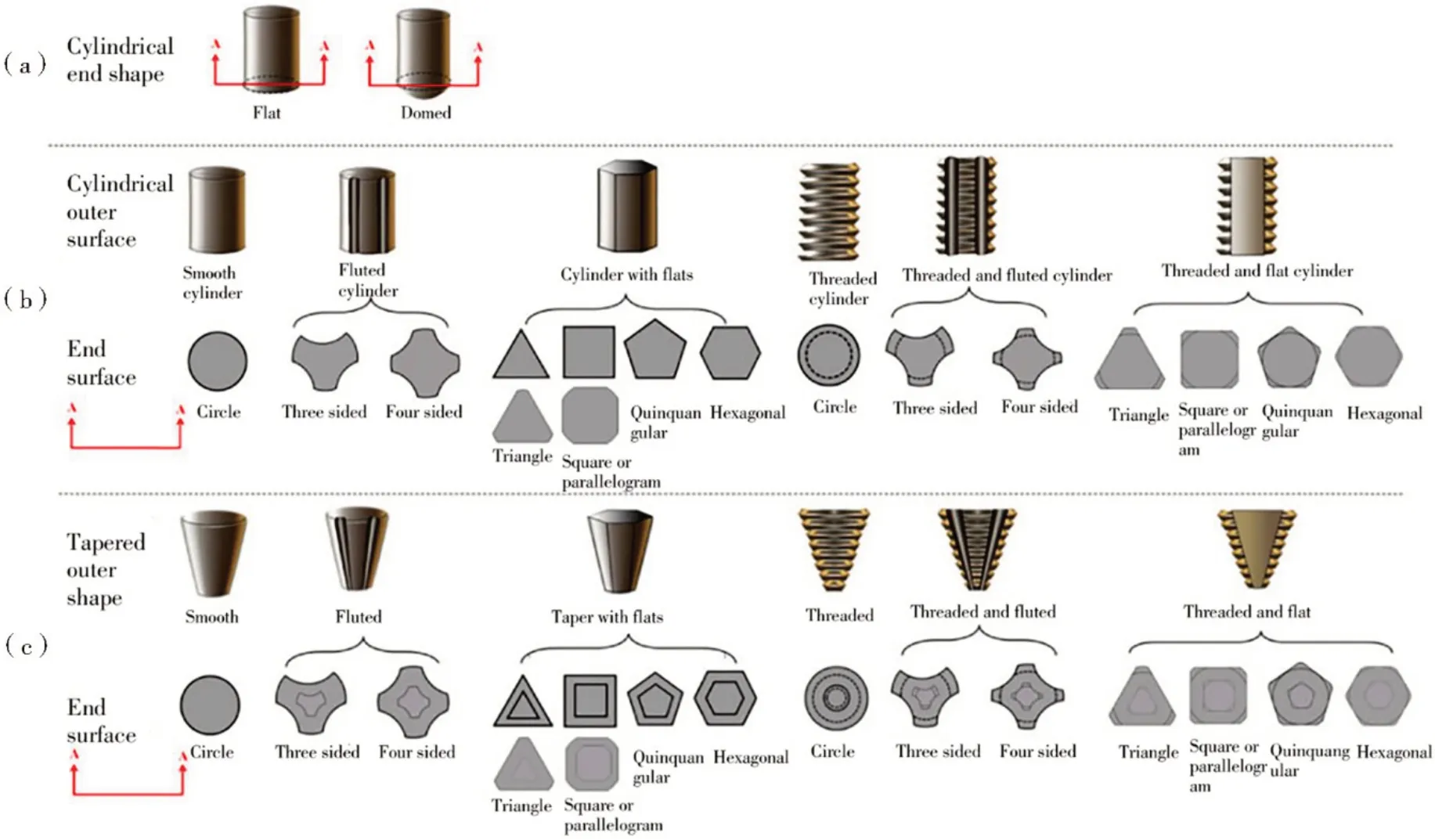

搅拌针与轴肩配合搅拌工件材料,驱动材料旋转并同时上下运动,因此,与轴肩相比,搅拌针的几何结构和尺寸对材料流动的影响更加显著。图3总结了搅拌针形状,具有下列主要特征。

(1)通常搅拌针形状有圆柱形和圆锥形两种[5]。其中,圆锥形搅拌应用最广泛,圆柱形应用较少。

(2)搅拌针的尖端为平面或球形。平底搅拌针易于加工,是目前最常用的,但其主要缺点是压入时瞬时锻造力较大。而圆形或半球形的端部形状可以减少锻压力并缓解搅拌针磨损,延长工具寿命,提高根部焊接质量[5]。

(3)通常认为,搅拌针的表面积越大,对材料的驱动力能力越强,无特殊结构、表面光滑搅拌针易加工,耐磨性好,多为焊接高熔点或高耐磨合金的FSW所采用;光滑的搅拌针表面无法有效促进材料流动,因此多在搅拌针表面加工一些形状,增加搅拌针与工件的接触面积,达到促进材料流动的目的。(a)标准/非标螺纹,标准螺纹表面积大,对材料搅动能力强,但是螺纹强度低,容易脆断,因此,采用合适的非标螺纹可以适当平衡螺纹表面和强度。需要注意的是,为了驱动材料向下流动,螺纹的旋转方向需要与搅拌头的旋转方向配合一致;(b)侧平面,侧平面有两种,一种是平行于搅拌针侧表面,另一种是与搅拌针侧表面成一定角度,搅拌针的侧平面能够增加材料的搅动幅度,改善搅拌针周边的材料流变[9],平面低于搅拌针原表面的深度愈大,对材料的带动作用愈强;(c)凹槽,与侧平面类似,凹槽亦可增加搅拌针表面积,促进材料流动,但是,凹槽深度过小,对材料流动促进有限,深度过大则会严重降低搅拌头寿命,因而凹槽结构较少使用。

图3 常见搅拌针结构[6]Fig.3 Common structures of tool pin[6]

2 搅拌头材料

FSW 过程中,焊接工具驱动被焊材料发生材料流动,在此过程中轴肩和搅拌针与工件发生摩擦,在力、热的综合作用下,造成搅拌头的磨损。因此要求轴肩和搅拌针具有良好综合性能,如高熔点、高强、高韧、良好的疲劳性能、优异的耐高温性能及耐磨性能等[10-11]。常见的搅拌头材料特点及应用场合如表1所示。

表1 常见FSW搅拌头材料及适用场合[4,7]Tab.1 Common materials used for FSW welding tools and their application[4,7]

2.1 工具钢

采用FSW 技术焊接熔点较低的铝合金和镁合金时,搅拌头与工件界面温度在500°C 左右[12-13],工具钢(如H13 和铬钼钢等)是一种通用的焊接工具材料,成本低,易加工,综合性能良好,性价比高。但需要注意的是,焊接铝合金时,受到焊接热循环的作用,工具钢的力学性能会逐渐弱化,焊接薄板铝合金时几百米即出现较为严重的磨损和断裂;厚板焊接时,搅拌头的受力更大,寿命更短,需要及时更换焊接工具。

2.2 镍基和钴基高温合金

镍基和钴基高温合金具有高强、高韧和优异的高温性能,可在600~810°C 长期稳定工作,是制造搅拌头的理想材料之一。然而,其复杂形状加工难度也相对较大[5]。与工具钢相比,FSW 铝、镁合金时,性能优异。但是焊接钛合金、钢铁材料等高强合金时,磨损严重,并非最佳的搅拌头材料[14]。

2.3 钨合金

在所有元素中,钨熔点最高,但纯钨硬而脆,可加工性较差。钨中加入一定含量的铼元素形成固溶强化的W-Re合金,塑性增强,可以减轻磨损,增加搅拌头寿命[15-17]。因此,W-Re 合金是常用的高强高韧钨合金材料。研究表明:W-25%Re 合金的耐磨性佳,塑韧性良好,高温性能(>1 000°C)十分优异[18],多应用于高熔点材料的FSW 中,例如焊接马氏体不锈钢、高氮无镍不锈钢、钛合金和高强钢等高强合金材料,并取得了不错的效果[19-20]。

2.4 硬质合金

硬质合金是通过粉末冶金工艺以一种或几种高熔点硬质碳化物粉末作为主要成分,以高熔点金属作为黏结剂而制得的一种材料[21],具有硬度高、耐磨性好等优点,是常用的刀具材料之一,其中多为WC基硬质合金,价格相对低廉。硬质合金搅拌头可以用来焊接铝基复合材料,并已取得了不错的效果[22];同时国内外学者采用在硬质合金搅拌头上加工涂层的方法,以期克服硬质合金在高温下的氧化磨损现象[15,23]。但是硬质合金存在韧性差、易脆断且复杂形状加工困难等缺点,作为黏结剂的钴基合金耐高温性能差,焊接高熔点合金时,其耐磨性弱于钨基合金[24-25]。

2.5 多晶立方氮化硼陶瓷及其复合材料

聚晶立方氮化硼(PCBN)是一种新型高强刀具材料,适合用来用来切削加工各种难加工材料[26],通常以立方氮化硼(CBN)为硬质相,添加Co,Ni,Ti,Ti-Al,Al2O3,TiN,TiC 等第二相作为粘结相,在高温高压下烧结而成。国内外学者广泛研究了PCBN 刀具的组织与性能,研究表明,PCBN 刀具的硬度仅次于自然界最硬的材料——金刚石,其韧性优于金刚石,很难与黑色金属发生化学作用;PCBN 刀具的综合性能优于陶瓷和硬质合金刀具,如硬度、耐磨性、热稳定性、化学稳定性、导热性等[26-27]。采用以PCBN 制备的搅拌头成功地实现了钢、高温合金、钛合金等高强合金的FSW[15,28-29]。为了克服PCBN 韧性差,工作温度要求苛刻的缺点,有研究者将PCBN硬度高与WRe合金强韧性好的特点相结合,制成PCBN/WRe 复合材料作为搅拌头材料实现了不锈钢和高强钢的焊接[30-32]。

钢铁材料和钛合金等合金实施FSW 时,最高温度接近1 000°C,搅拌头材料可采用高熔点金属合金或结构陶瓷[2],尤其是FSW 高强钢和钛合金时,受限于焊接工具,目前仅停留在实验研究阶段。多晶立方氮化硼(PCBN)和钨基合金机械和热性能优异,是高熔点合金FSW 的常用的工具材料,其中PCBN 工具的耐磨性能明显优于W-25wt%Re 合金。但是,PCBN 成型需高温高压,成型工艺难度大,价格昂贵且加工性差,使其广泛应用受到了限制。

3 搅拌头的失效机理及寿命

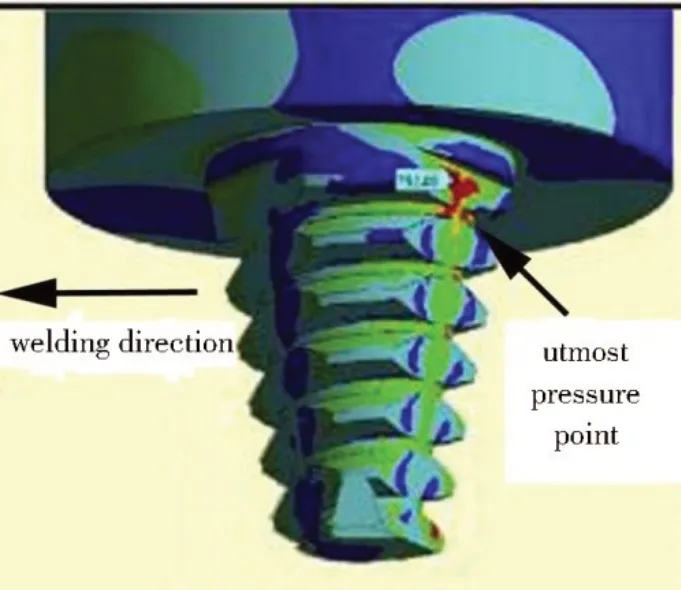

在FSW 过程中,搅拌头的失效机理包括严重塑性变形、磨损失效或疲劳折断三种[33-34],具体哪种失效方式占主导与搅拌头材料和受力状态有关,取决于被焊工件材料、工艺参数、搅拌头形状及材料。搅拌头的受力无法通过试验方法测量,目前对于搅拌针的受力情形研究一般基于模拟计算,如固体力学计算和流体力学,固体力学计算方法只能估出搅拌头的受力范围[35-36];根据流体力学建立粘塑性流动模型可准确计算搅拌头局部区域受力状态[37-38]。研究表明:在FSW 过程中,搅拌头的最大受力点位于搅拌针后侧根部,如图4所示。同时这也是大多数搅拌针的断裂位置。在FSW 的周期性循环过程中,每旋转一周搅拌针根部某一点经受一次拉压受力循环,可视为一个疲劳周次。单面FSW 焊接时搅拌头根部受力较小,搅拌头寿命较长,这时应选择疲劳极限较高的工具材料;但采用双轴肩FSW 工艺或进行厚板焊接时,搅拌针根部受力较大,搅拌针寿命较短,这时应选择低周疲劳性能较好的工具材料。

图4 焊接过程中搅拌头最大受力点示意图[39]Fig.4 Location of utmost pressure-point of the FSW tool during welding process[39]

4 展望

目前低熔点合金(尤其是铝合金)的FSW 技术已经大规模应用于船舶、海洋工程、航空航天、高速轨道交通、汽车、建筑、电子等领域,兼具低成本与高性能的搅拌头研发、失效分析与寿命预测研究,有利于焊接产品质量的控制与提高,将给相关产业带来巨大经济效益和社会效益。

铜合金、钢铁材料和钛合金等高熔点合金应用过程中存在焊接需求,研发低成本长寿命的搅拌头是实现其FSW 技术工业化迫切需要解决的问题,也是各国研究者关注的重点。

通过总结国内外FSW 用搅拌头的研究/应用现状,可以发现,为了实现更好的工业应用,未来FSW搅拌头的研究应重点关注以下两个方面:

(1)对低熔点材料来说,目前FSW 已大规模应用于工业生产,搅拌头的失效原理与寿命预测对生产工艺稳定性有重要意义,相关研究有待深入;应针对实际焊接工况研发相应的搅拌头,如针对薄板的FSW 需要开发长寿命搅拌头,针对双轴肩工艺和厚板焊接需求,需要开发低周疲劳性能较好的搅拌头。

(2)对于铜合金、钛合金及钢铁材料等高熔点高耐磨合金材料,FSW 低成本、长寿命搅拌头材料的制备工艺技术研发是热点,也是难点。