高韧性芳纶纤维铣削表面质量和铣削力

申轶斐 杨 涛 刘 畅 刘思南 杜 宇

(1 天津市现代机电装备技术重点实验室,天津 300387)

(2 天津工业大学机械工程学院,天津 300387)

文 摘 芳纶纤维复合材料(AFRP)在铣削过程中会产生毛边、起毛、撕裂等缺陷,严重影响材料的装配使用。为解决上述问题对刀具结构、主轴转速、进给速度进行正交实验,从铣削力、铣削表面粗糙度以及铣削表面缺陷等方面研究铣削参数和刀具结构对芳纶纤维复合材料铣削表面质量的影响规律。实验结果表明:主轴转速和进给速度对铣削表面粗糙度和铣削力有显著影响,使用鱼鳞铣刀铣削的表面粗糙度比普通四刃立铣刀的表面粗糙度降低28%,并且毛边宽度较小,铣削表面质量最好,更适合于AFRP的铣削加工。

0 引言

芳纶纤维复合材料(AFRP)由于具有高比强度和比模量及稳定的化学性能,广泛应用于航空航天以及军事领域[1-2]。但是由于AFRP 具有各向异性和不均匀性,导致其成为一种典型的难加工材料[3-4]。对AFRP 进行铣削修边时,已加工表面会产生起毛、撕裂、毛边等缺陷,严重影响了AFRP的装配使用。

目前,对AFRP 的研究主要集中在钻孔上,国内外学者从切削机理、刀具设计和工装等方面对AFRP孔加工进行了深入的研究。郑雷等[5]对KFRP 钻孔时材料的去除机理进行分析,研制了烧结金刚石钻头和预压应力工艺装置,可以有效减小制孔缺陷。高航等[6]对AFRP 制孔时毛刺的形成原因进行分析,设计了金刚石磨粒钻。刘思南等[7]对套环直径对制孔缺陷的影响规律进行研究,实验结果表明选择合适的套环直径可以有效提高制孔质量。此外,国内外学者在加工方式和切削参数等方面对AFRP 的制孔进行了研究,H.Chouhan[8]和B.S.Yilbas 等[9]使用激光加工的方法对KFRP 进行孔加工研究。刘思南等[10]使用螺旋铣削工艺对KFRP进行制孔实验研究。A.N.Shuaib等[11]通过实验得出材料的厚度和切削参数对加工质量的影响规律。

对纤维复合材料的铣削研究主要集中在碳纤维复合材料(CFRP)上,杨振朝等[12]通过实验研究纤维夹角和铣削参数对铣削力的影响规律。秦旭达等[13]对CFRP 建立正交切削模型,并且探究了纤维方向对铣削表面质量的影响规律。段春争等[14]以刀具材料为变量进行单因素CFRP 铣削实验。T.Yashiro 等[15]对CFRP 铣削温度进行了研究,实验得出随着切削速度的增加,铣削温度的增加速度逐渐减小,当切削温度达到500 ℃时,即使切削速度继续增加,切削温度不再增大,温度达到饱和状态。王福吉等[16]提出了铣削CFRP 的二维表层面积损伤面积评价方法。国内学者从刀具结构和冷却环境方面对AFRP 进行铣削研究。刘思齐等[17]研究刀具螺旋角对铣削AFRP表面质量和铣削力的影响。王凤彪等[18]采用液氮冷却方式对AFRP 进行低温铣削研究,实验结果表明使用液氮冷却加工可以有效提高铣削表面质量。王凤彪等[19]在使用液氮冷却铣削AFRP的基础上,对切削参数进行了优化。

对AFRP 的铣削研究主要集中在低温铣削上,而在干切削条件下,刀具结构和铣削参数对铣削力和加工表面质量的影响规律并不明晰。因此,研究AFRP 的铣削具有重要意义。本文对刀具结构、主轴转速和进给速度进行实验,从铣削力、表面粗糙度以及加工表面主要缺陷形式等方面研究刀具结构和铣削参数对铣削表面质量的影响规律。

1 实验

1.1 材料和设备

采用正交编织芳纶纤维复合材料板,试件尺寸120 mm×90 mm×4 mm。该AFRP 使用YB-02 型环氧树脂,纤维体积分数为62%。AFRP 板铺15 层,总厚度为4 mm,每层厚度约为0.27 mm。

使用汉川XK714D 型立式数控铣床。实验使用9257B 型三向测力仪、5070A 型电荷放大器和Dyno Ware测力采集软件进行铣削力的采集。

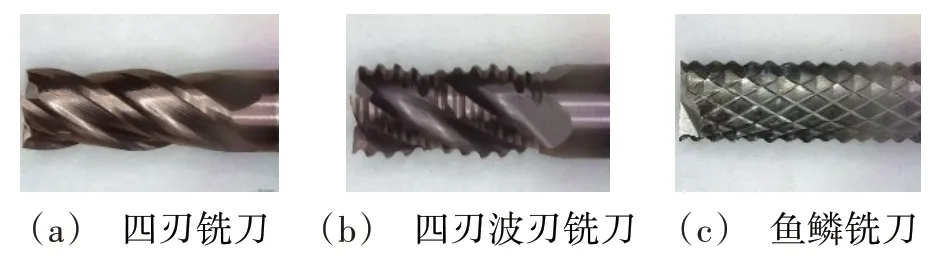

使用四刃立铣刀、四刃波刃立铣刀和鱼鳞铣刀等三种整体硬质合金立铣刀,铣刀直径6 mm,其中四刃立铣刀和四刃波刃立铣刀螺旋角55°,使用PN 涂层。四刃波刃铣刀是在四刃铣刀的基础上将螺旋前刀面加工成波浪形螺旋面,鱼鳞铣刀由许多切削刃单元组成。

使用TIME 3230 粗糙度仪,最高分辨率为0.01µm,最大取样长度8 mm,最大测量范围800µm。

图1 铣刀形貌Fig.1 Morphology of the milling tools

1.2 实验设计

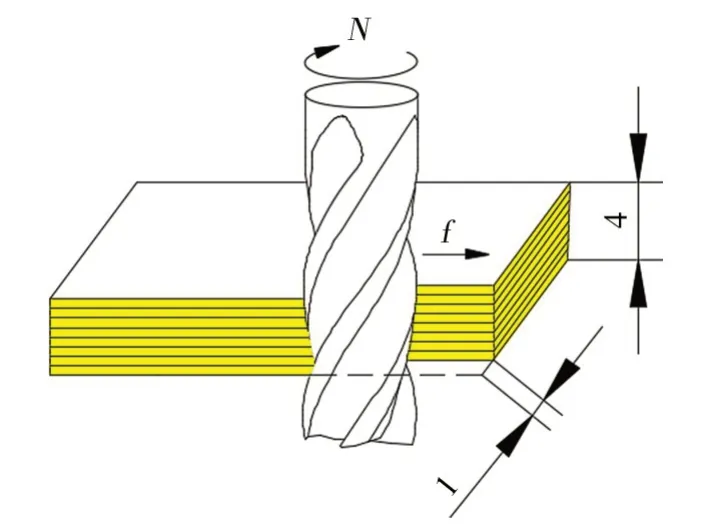

采用正交实验对主轴转速、进给速度、刀具结构进行研究,实验方案如表1所示。进给方向铣削长度23 mm,铣削宽度1 mm,轴向切削深度4 mm。

表1 实验方案Tab.1 Processing parameters

由于芳纶纤维具有很高的韧性,在铣削过程中上下表面由于没有支撑力,纤维受力弯曲,导致纤维不能被切断,形成严重的毛边缺陷,不利于结果分析,所以本实验在下表面垫一块3 mm 厚的铝板提供支撑作用。

芳纶纤维具有较强的吸湿性,使用切削液会影响芳纶纤维的性能,所以使用空气压缩冷却方式进行冷却处理。

铣削示意图见图2。使用顺铣的加工方式进行铣削。

图2 铣削示意图Fig.2 Schematic of milling

2 结果与分析

2.1 铣削力

由于在铣削过程中轴向铣削力较小,远小于层合板之间的层间结合力,不会导致芳纶纤维复合材料的分层,所以本实验主要研究进给方向和切深方向的铣削力的变化。

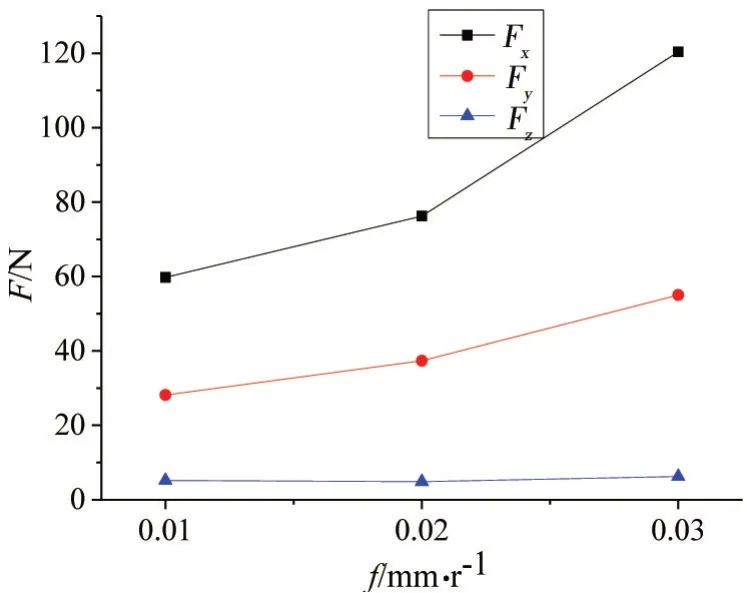

图3是主轴转速为2 000 r/min、不同进给速度时使用四刃铣刀的铣削力变化。表2是不同进给速度的铣削力值。当进给速度从0.01 增加为0.02/0.03 mm/r 时,Fx分别增加16.5/60.7 N,Fy分别增加9.1/28.6 N。从图4可以看出铣削力随进给速度的增大而增大。这是由于在相同转速下,随着每转进给量的增大,铣刀每旋转一周切除的材料体积越大,切削所需的能量越多,克服切削的阻力越大,铣削力增加。

图3 进给速度与铣削力的关系Fig.3 Effect of feed rate on milling force

表2 不同进给速度的铣削力Tab.2 Milling forces with different feed rates

图4和表3是进给速度为0.01 mm/r、使用四刃立铣刀在不同主轴转速时,铣削力值和铣削力与主轴转速的折线图。由图5可以看出随着主轴转速的增加,主切削力Fx先增大,后减小。当主轴转速从2 000增加到4 000 r/min时,刀具的切削速度增加,材料的去除率增大,导致主切削力Fx增加。

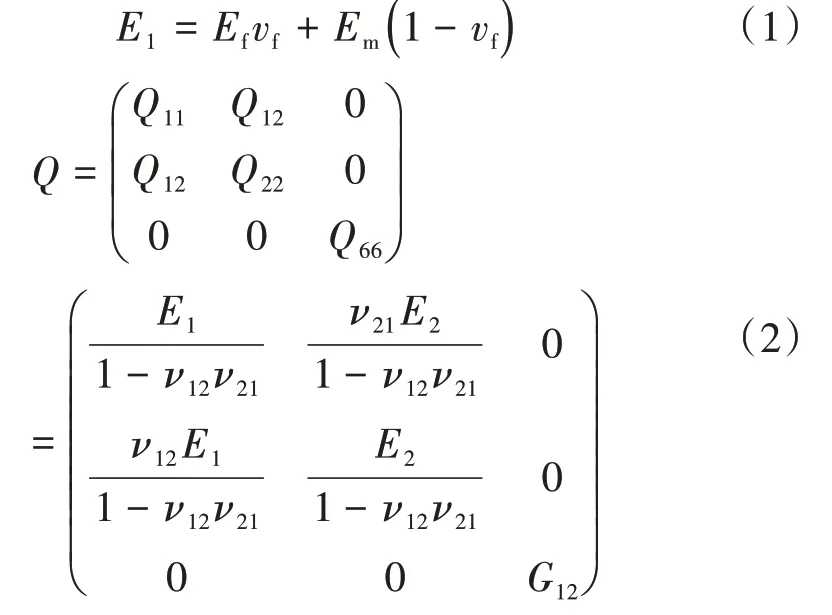

复合材料层合板可以认为由多个单层复合材料板组成。假设复合材料层合板中的树脂基体和纤维之间不存在孔隙,则复合材料层合板的弹性模量和刚度的公式[20]如下所示:

式中,E1为复合材料1 方向的弹性模量,E2为复合材料2方向的弹性模量,Ef为AFRP的弹性模量,Em为树脂基体的弹性模量,vf为纤维的体积质量分数,Q为复合材料的刚度,ν2为纵向泊松比,ν21横向泊松比。

在上述公式中,随着温度的升高Ef和vf几乎不变,而树脂的弹性模量Em会降低。当转速从4 000增加到6 000 r/min 时,切削温度增加,树脂的弹性模量降低,所以复合材料层合板的弹性模量和刚度降低,导致主切削力Fx减小。由图5可以看出进给方向的铣削力Fy随主轴转速的增大而逐渐减小,这是由于随着主轴转速的增加,刀具的切削速度增加,导致进给方向的铣削力Fy逐渐减小。

图4 主轴转速与铣削力的关系Fig.4 Effect of spindle speeds on milling forces

表3 不同转速的铣削力Tab.3 Milling force with different spindle speed

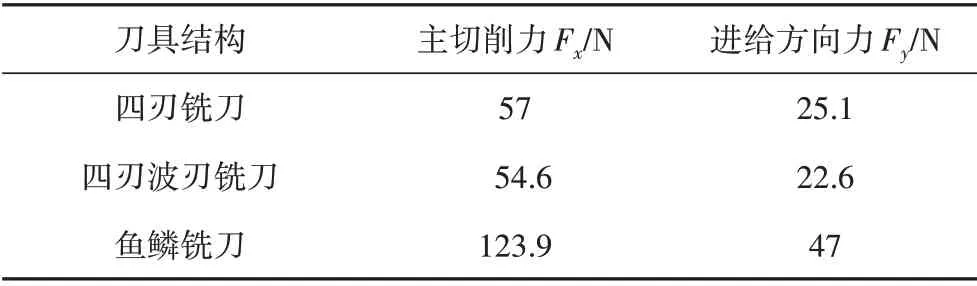

图5是主轴转速为4 000 r/min、进给速度为0.01 mm/r 时,使用不同刀具的铣削力对比。表4为使用不同刀具结构的铣削力。

图5 刀具结构与铣削力的关系Fig.5 Effect of tool structures on milling force

从图5和表4可以看出鱼鳞铣刀的铣削力Fx、Fy最大,四刃波刃铣刀的铣削力Fx、Fy最小。铣削力产生较大差异的原因主要是刀具结构的不同,波刃四刃铣刀是在四刃立铣刀的基础上将螺旋前刀面加工为波形螺旋面,与后刀面形成波形切削刃,由于波形刃的结构将一条螺旋切削刃分成许多短切削刃,相对于普通四刃立铣刀,四刃波刃铣刀的切削刃的切削距离变短,导致切削力减小。鱼鳞铣刀由于是由许多切削单元组成,形成以铣代磨的效果,所以产生的铣削力较大。

表4 不同刀具结构的铣削力Tab.4 Milling force with different tool structures

2.2 表面粗糙度

图6是主轴转速为2 000 r/min 时、使用四刃立铣刀以不同进给速度铣削AFRP 的表面粗糙度。当进给速度分别为0.01/0.02/0.03 mm/r 时,Ra分别为3.8847/4.073/5.381µm。从图7可以看出随着进给速度的增加Ra也增加。随着进给速度的增加,铣刀每旋转一周沿进给方向的切削距离增加,导致部分纤维没有被及时切断,残留在加工表面,形成毛刺,导致表面质量较差。

图6 进给速度与表面粗糙度的关系Fig.6 Effect of feed rate on surface roughness

图7为进给速度为0.01 mm/r、使用四刃立铣刀铣削AFRP的表面粗糙度。

图7 主轴转速与表面粗糙度关系Fig.7 Effect of spindle speeds on surface roughnesses

当进给速度为0.01 mm/r,主轴转速分别为2 000/4 000/6 000 r/min 时,Ra分别为3.8847/4.4213/5.789 µm。从图7可以看出随着主轴转速的增加,Ra也在增加,这是由于随着主轴转速的增加,材料的去除率增加,导致起毛和撕裂缺陷变多,所以Ra较高。

图8为主轴转速为4 000 r/min、进给速度为0.01 mm/r 时,使用三种铣刀铣削芳纶纤维复合材料的粗糙度。使用四刃立铣刀、鱼鳞铣刀和四刃波刃铣刀的Ra分别为4.421 3/3.182 7/3.833 7 µm,最大峰-谷值Rz分别是22.013 7/9.136 3/11.662 µm。对比四刃铣刀,鱼鳞铣刀的Ra值降低1.238 6 µm,约28%,最大峰谷值Rz降低了12.877 4 µm,约58.5%。鱼鳞铣刀由许多切削刃单元组成,比四刃铣刀切削刃更多,更锋利更容易切断芳纶纤维,当转速相同时,每旋转一周鱼鳞铣刀参与切削的切削刃更多,对铣削表面的修磨作用比较好,形成了以铣代磨的效果,可以更好的切断纤维;对比普通四刃立铣刀,四刃波刃铣刀Ra降低了0.587 6µm,最大峰-谷值Rz降低了10.351 7µm,这是由于四刃波刃铣刀是在普通四刃立铣刀的基础上经过修磨而形成,将一条切削刃分成许多段短切削刃,更有利于切断纤维,减小了撕裂缺陷,所以波刃铣刀的Ra、Rz值较小。

图8 刀具结构与表面粗糙度关系Fig.8 Effect of tool structures on surface roughnesses

2.3 表面缺陷

芳纶纤维复合材料加工过程中的缺陷形式主要有撕裂、起毛、毛边等缺陷。撕裂缺陷是由于芳纶纤维复合材料纤维层的力载荷超过界面结合力,导致纤维和树脂基体分离。起毛是由于纤维没有被有效切断,纤维从树脂基体中被拔出,残留在加工表面的现象。毛边缺陷是由于复合材料在加工过程中,上下表面没有支撑作用,导致纤维层受力弯曲退让,不能被有效切断。

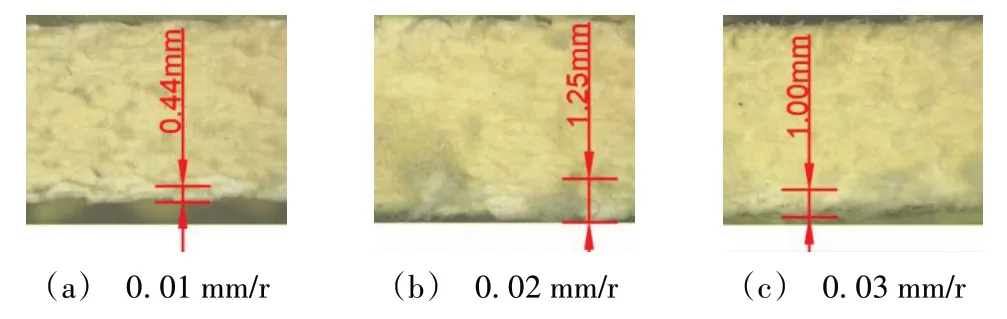

图9为主轴转速2 000 r/min、不同进给速度时使用四刃铣刀加工的铣削表面形貌。可以看出,图9(b)、(c)图的铣削表面的毛边宽度分别为1.25 和1.00 mm,并且有长纤维和毛絮残留在已加工表面,在铣削表面有较多的微裂纹产生,而(a)图的铣削表面的毛边宽度为0.44 mm,较(b)、(c)图的毛边宽度分别小0.81 和0.56 mm,并且毛刺缺陷较少,铣削表面质量最好。当主轴转速相同时,进给速度增加,毛边宽度、微裂纹和毛刺缺陷越严重。

图9 不同进给速度铣削表面形貌Fig.9 Surface morphologies with different feed rates

图10是进给速度为0.01 mm/r 时不同主轴转速的铣削表面形貌。可以看出,图10(b)、(c)图的铣削表面有比较明显的撕裂缺陷,毛边宽度分别为1.31和0.59 mm,并且(b)图有比较严重的微裂纹;(a)图的铣削表面起毛面积较小、撕裂较少,毛边宽度为0.44 mm,对比(b)、(c)图的毛边宽度分别小0.87 和0.14 mm,表面质量最好。可以看出随着主轴转速的增加,铣削表面的毛刺和毛絮缺陷在不断增加,但是毛边宽度随着主轴转速的增加先增大后减小。

图10 不同转速的铣削表面形貌Fig.10 Surface morphologies with different spindle speeds

图11是主轴转速为4 000 r/min、进给速度为0.01 mm/r 时,采用四刃铣刀、四刃波刃铣刀和鱼鳞铣刀的铣削表面。

图11 不同刀具铣削表面形貌Fig.11 Surface morphologies with different tool structures

可以看出:(a)图加工表面缠绕着大量没有被有效切断的长纤维;铣削表面的毛边宽度为1.31 mm,并且毛边和铣削表面之间有非常严重的微裂纹产生;(b)图的加工表面有少量的微裂纹产生,加工表面残留有短毛刺缺陷,并且几乎没有毛边产生,仅有半圆形的未切断的纤维分布在切削表面边缘;(c)图的加工表面残留有大量的未切断的短纤维,并且毛边宽度为0.84 mm。对比(a)、(b)、(c)图可以发现(b)图(采用鱼鳞铣刀)的加工表面微裂纹数量较少,并且裂纹长度和毛边宽度较小。

3 结论

(1)对AFRP 进行侧铣实验时,当进给速度增加时,铣刀每旋转一周切除的材料体积增加,导致铣削力和表面粗糙度都随之增加,当进给速度为0.01 mm/r 时铣削力和表面粗糙度最低,铣削表面质量最好。

(2)由于芳纶纤维拉伸强度高、韧性好,当采用较高的转速铣削时,大量的纤维难以被切断,导致高转速时,铣削表面质量较差。当主轴转速为2 000 r/min时,铣削表面粗糙度最低,缺陷较少,铣削表面质量最好。

(3)四刃波刃铣刀的铣削力最小,铣削表面粗糙度较低,但是铣削表面的峰-谷值较大,且表面粗糙度的波动较大,铣削表面质量不稳定。鱼鳞铣刀由许多单元切削刃组成,形成了以铣代磨的切削方式,切削刃对表面的修磨作用使得表面粗糙度最低,比四刃铣刀的粗糙度降低了28%。综合考虑铣削表面粗糙度和铣削表面形貌,得出鱼鳞铣刀可以抑制毛边、微裂纹等缺陷,更适合于芳纶纤维复合材料的铣削加工。