大功率内燃电传动拖拉机传动控制技术研究

黄 凯,王雪迪,周 鹏,宋君健

(中车大连电力牵引研发中心有限公司,辽宁 大连 116022)

0 引 言

随着国家节能环保意识的提高和农业规模化产业化的需求,农机装备正朝着电动化、网联化和智能化的方向加速发展,大型化大功率农机得到越来越广泛的应用,市场前景广阔。

拖拉机是一种重要的农机装备,在农业生产活动中应用广泛。传统拖拉机采用内燃机驱动机械传动的方式工作,动力强劲,但是无法实现走行部件和工作部件的解耦,柴油机不能一直工作在最佳效率区,传动损耗较大,效率低。机械传动系统不能完全适应智能化和网联化的发展需求,操作复杂,复杂的传动结构也需要付出较大的维护代价。

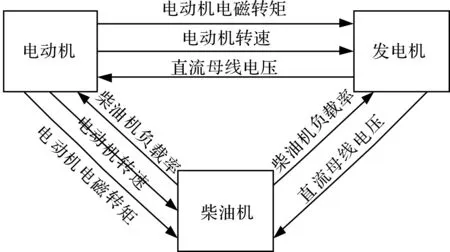

本文设计了一种大功率内燃电传动拖拉机传动控制系统,系统采用新型传动方式,由于驱动功率较大,保留了柴油机作为稳定可靠的动力能量来源,加入发电机和电动机进行能量转换,以电力电子功率器件作为核心驱动部件,通过电子控制实现传动系统的能量动态分配。柴油机被控制在定速模式,由于柴油机与整车运动机构完全机械解耦,通过功率分析设了一种燃油优化策略动态调整其给定转速,使其一直工作在效率最优模式,降低燃油损耗。采用基于电流反馈线性化和负载功率前馈的矢量控制技术实现异步发电机的控制和稳定直流母线电压,针对拖拉机复杂的运行工况,采用模糊自适应策略实现整车的定速控制和坡起辅助控制功能。通过现场试验证明了本文提出的传动控制技术的有效性和可靠性[1]。

1 传动系统工作原理

1.1 主回路拓扑和工作原理

内燃电传动拖拉机传动系统原理图如图1所示,系统主要由柴油机 、三相异步发电机、牵引变流器(包括发电机侧变流器和电动机侧变流器)、DCDC变流器和三相异步电动机组成[2]。

图1 内燃电传动系统原理图

系统工作时,柴油机首先起动运行在定速模式,带动三相异步发电机旋转。然后DCDC变流器工作在升压模式,把DC12 V控制电压升高到DC200 V,为变流器直流母线充电。发电机变流器起动,通过直流母线DC200 V电压为异步发电机励磁,励磁完成后,异步发电机工作在制动模式,以直流母线电压作为外环控制目标,把母线电压稳定在DC910 V,DCDC变流器切换到降压模式,为系统控制供电和蓄电池充电。控制器接收到司空器指令后,电动机变流器起动,驱动电动机旋转带动拖拉机运行。系统运行过程中,如果直流母线电压超过设定的电压阈值,制动控制器把制动电阻接入直流母线,抑制母线过压,保证传动系统正常运行。

1.2 控制器硬件架构

控制器硬件架构基于结构化和模块化的原则进行设计。

拖拉机传动控制单元(TCU)实现传动系统与整车网络通信,逻辑控制和保护,柴油机转速控制,发电机控制和电动机控制功能。TCU整体结构如图2所示,分为信号母板和CPU控制板两部分,两块板卡采用叠板的方式组装。

图2 TCU整体结构图

信号母板实现异步发电机和电动机电压、电流、温度,逆变器直流母线电压和逆变器温度等模拟信号的采集和处理,发电机和电动机转速信号的采集和处理,司控器模拟信号和数字量输入输出信号的采集和处理。

CPU控制板实现控制算法和通信功能,采用ARM+DSP+FPGA的硬件架构,合理分配系统任务资源,提升系统性能[5]。

CPU控制板ARM处理器使用的芯片型号为STM32F417ZG,作为网络控制器,使能内部2组CAN通信模块,通过CAN1与DCDC控制器和变流器漏电保护模块通信,通过CAN2与司控器和柴油机控制器通信。通过对输入模拟和数字信号的处理,实现拖拉机整车逻辑判断保护和网路控制的功能。ARM处理器同时实现柴油机转速实时控制功能和柴油机燃油效率优化控制策略。

DSP控制器使用的芯片型号为TI公司的TMS320F28335,实现发电机和电动机矢量控制算法,PWM调制算法,生成PWM比较值。

FPGA芯片使用XILINX公司SPARTAN6系列,接收DSP生成PWM比较值,通过内部三角波比较,输出逆变器PWM控制信号。FPGA同时实现逆变器和发电机电动机过压,过流和过温硬件保护功能,发电机和电动机转速信号读取和计算功能。

以上CPU硬件架构设计中,ARM主要负责与控制器外部联系,其外设资源丰富,方便读取和处理通信和硬线信号;DSP只负责算法部分,可以充分发挥其浮点运算能力;FPGA程序固化后运行稳定,响应速度快,能很好地实现驱动和硬件保护功能。同时实现了逻辑和算法、输入和输出功能的分离,便于后续优化升级和现场维护。

2 燃油优化控制策略

针对内燃电传动系统的特点,本文设计了一种燃油效率优化控制方法,以提高传动系统的工作效率。其的核心在于对柴油机转速的控制,使其一直工作在最优效率区,较少不必要的功率损失和浪费,同时通过柴油机、发电机和负载电动机控制的配合,保证系统稳定运行。

2.1 柴油机控制

综合考虑负载电动机功率、柴油机负载率和直流母线电压的约束,柴油机目标转速为

ndisel=f1(Pload)+f2(δload)+f3(Udc)

(1)

式中,ndisel为生成的柴油机目标转速。Pload为负载功率,包括电动机输出功率和补偿功率两部分,补偿功率考虑了机械损耗和动态过程中功率的过冲,通过台架试验标定得到。f1为柴油机转速功率曲线,可以通过查阅柴油机数据手册得到。δload为柴油机负载率,燃油效率优化控制的目标是在动态过程中保证柴油机负载率一直最高,同时保证系统稳定。这里采用简单的比例控制策略,把目标负载率控制在96%~100%的范围内,当负载率大于100%时迅速升高柴油机转速,防止柴油机停机,当负载率小于96%时,迅速降低柴油机转速,保证燃油效率最优,如:

f2(δload)=Kp*25.0*(0.96-δload)

(2)

Udc为直流母线电压,为使驱动系统有足够的功率输出,直流母线电压需要限制在合理的范围内,通过调节发电机转速,即柴油机转速可以提高直流母线电压,f3(Udc)为根据母线电压得到的柴油机转速补偿量,f3与当前柴油机转速和负载功率相关,可以采用简单的比例模型,通过试验得到近似参数。

2.2 发电机控制

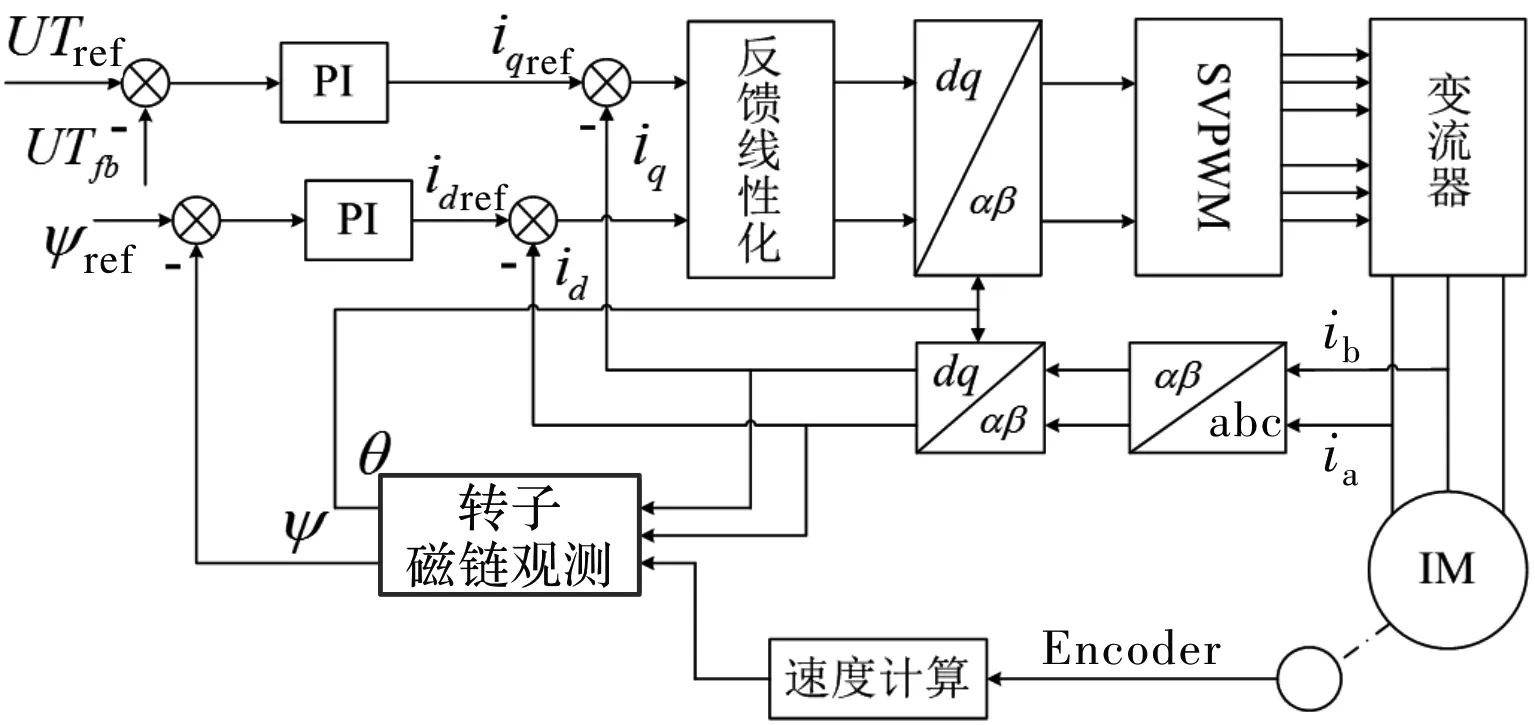

发电机采用基于转子磁场定向的矢量控制策略[6],系统控制框图如图3所示。

图3 转子磁场定向矢量控制策略

系统外环的控制目标是直流母线电压,当拖拉机处于牵引状态运行时,异步发电机工作在制动状态,柴油机作为原动机向系统输入能量,当拖拉机处于电制动状态运行时,异步发电机工作在牵引状态,一部分能量回馈到柴油机使其转速升高,本系统所采用的柴油机能吸收最大30%额定功率的制动能量回馈。

考虑拖拉机运行工况,为保证负载突变时直流母线电压的稳定,需要对三相异步发电机定子电流励磁分量和转矩分量精确解耦,同时加入负载功率前馈,提高系统的动态性能。文运用反馈线性化的基本方法对异步电机矢量控制系统电流内环解耦控制器进行设计[4],同时加入负载功率前馈控制策略。

根据反馈线性化理论,推导出异步电机二阶动态方程:

(3)

(4)

其中,

(5)

式中,G(x)为系统输入矩阵:

(6)

(7)

上述推导出的数学模型为两输入-两输出系统,需要根据多输入多输出系统反馈线性化的方式对其进行处理。对系统中的非线性耦合部分进行分离,首先需要求取系统的相对阶,这里系统的相对阶为1,对系统输出进行1次微分。

(8)

其中,

Lg1h1(x1)=1/σLs≠0

Lg2h2(x2)=1/σLs≠0

(9)

求得解耦矩阵E(x)。

(10)

矩阵E(x)可逆,于是得到系统输入变换

(11)

此时,系统输出和新的输入的线性关系为

(12)

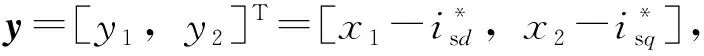

基于反馈线性化的电流环解耦控制方案如图4所示。

图4 反馈线性化电流环解耦控制方案

转矩电流给定

(13)

(14)

式中,Pmotor为负载电动机功率给定值,Kisq_p为发电机功率-转矩电流变换系数,由于系统控制存在滞后性和实际参数的偏差,加入功率补偿调节系数λ,λ大于1时为过补偿,λ小于1时为欠补偿,λ的值根据实际情况进行调节。

2.3 电动机控制

电动机也采用图3所示的转子磁场定向矢量控制策略。

对于异步电动机的控制主要在于功率和转矩的限制,电动机电磁转矩给定公式:

Te-lim=KTe-n*Plim*f(δload)/n

(15)

式中,Te-lim为电动机转矩指令外包络线限制,KTe-n为单位变换常数,Plim为电动机功率限制,其取值不能大于当前柴油机所能输出最大功率,f(δload)为柴油机负载率调节系数,n为电动机转速。

(16)

f(δload)的作用是保证负载较重时柴油机运行稳定,δΔ是调节时电磁转矩保留系数。

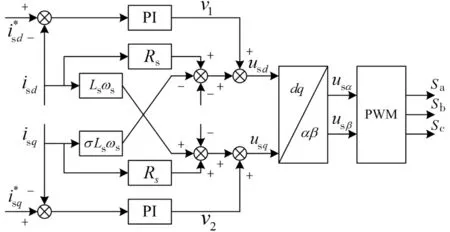

燃油效率优化控制策略系统信号流图如图5所示,通过以上柴油机、发电机和电动机的联合控制,即可实现燃油效率的优化和系统稳定可靠运行。

图5 燃油效率优化控制策略信号流图

3 整车定速控制策略

根据整车控制要求,拖拉机有转矩和转速两种工作模式。拖拉机工作于转矩模式时,油门踏板行程直接对应目标转矩,工作于转速模式时,通过定速手柄给定目标转速,目标转速通过滤波和单位变换即为外环电机转速给定,转速控制环的输出为目标转矩。

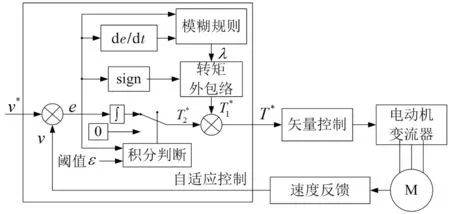

3.1 模糊自适应定速控制

图6 模糊自适应定速控制策略

本文采用如下模糊推理规则,以速度偏差e/E和偏差变化率(de/dt)/EC作为系统输入,电机转矩调节系数λ/U作为输出,通过模糊规则库进行推理,变量可划分为正大(PB)、正中(PM)、正小(PS)、零(Z0)、负小(NS)、负中(NM)和负大(NB)。设计如下模糊规则:If E is NB and EC is NB then U is NB;If E is NB and EC is NS then U is PM。隶属度函数如图7所示。

图7 隶属度函数

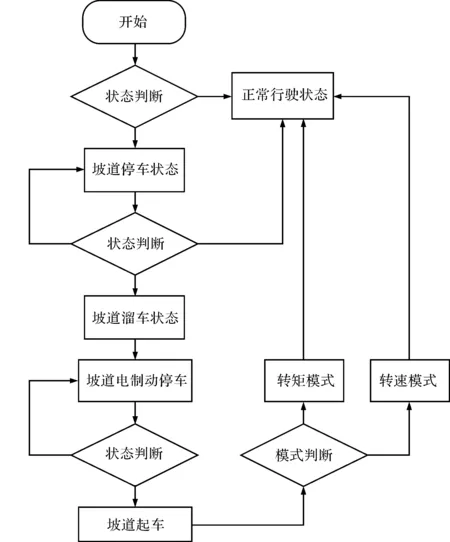

3.2 坡起辅助控制

拖拉机坡起辅助功能对于提高驾驶的舒适性和安全性具有非常重要的意义,考虑拖拉机实际作业环境的路况,在系统中加入坡起辅助功能也十分必要[7]。

实现坡起辅助的功能需要对异步电动机进行零速电制动控制,本文基于设计的整车定速控制方法,采用速度闭环,以零速为控制目标,实现坡起辅助。

如图8所示。对于行驶中的拖拉机,首先进行坡道停车状态判断:当电动机平均转速小于设定阈值一定时间,油门踏板行程为零,踩住刹车踏板,系统进入坡道停车状态;此时若电动机转速持续一定时间大于设定阈值,则退出坡道停车状态。

图8 坡起辅助控制流程

拖拉机进入坡道停车状态后,在油门踏板和刹车踏板均处于自由状态的条件下,如果电动机转速持续一定时间大于设定阈值,则进入坡道溜车状态,通过数据处理计算并记录此时拖拉机的冲动加速度值,并通过电机旋转方向得到上下坡信息。

拖拉机进入坡道溜车状态后,使能零速速度闭环控制,把之前记录的加速度转换成相应的牵引制动力作为前馈,减少系统动态调节时间。当拖拉机稳定停在坡道后,记录此时电动机的电磁转矩输出值。

坡道起车时,若整车工作在定速模式,直接根据设定的转速值控制即可,与坡道零速速度闭环无缝衔接。 若整车工作在转矩模式,判断坡路为下坡时,首先把坡道停车电制动力按一定斜率衰减到零,再切换到正常行驶模式,如果判断为上坡,需要油门踏板行程对应的转矩给定大于坡道停车转矩再切换到正常行驶模式,即可实现自动防止坡道溜车的功能。

本文采用的坡起辅助控制方法通过对拖拉机整车在自由状态下的冲动加速度计算分析,得到坡道信息和转矩预设值,无需倾角传感器,符合拖拉机的实际应用工况[8]。

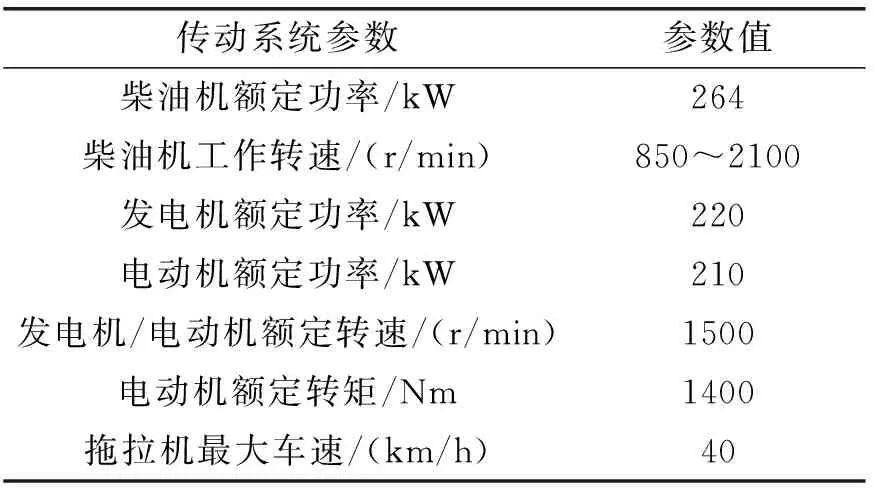

4 现场试验

搭载本文所设计传动系统的拖拉机通过了充分的试验验证,拖拉机现场测试试验分为空载运输试验和带载犁地试验两部分,试验方案符合相应的农机鉴定试验标准,试验数据通过车载数据记录仪采集,使用Matlab处理并绘制成相应的曲线。传动系统参数如表1所示。

表1 拖拉机传动系统参数

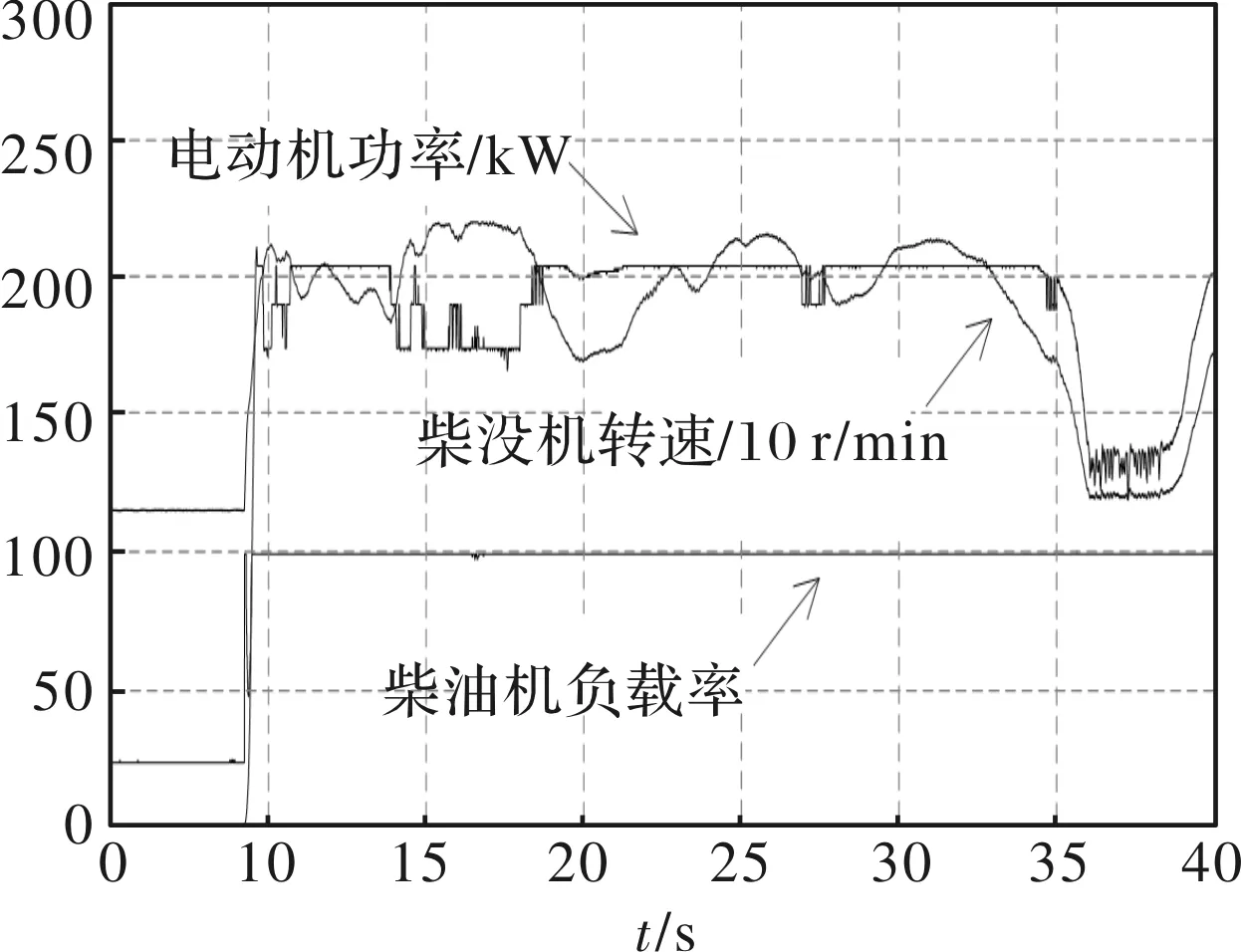

4.1 最大牵引功率试验

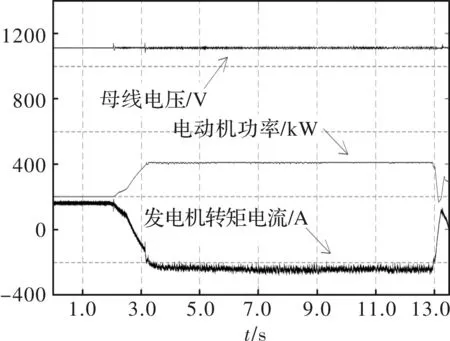

拖拉机满功率牵引时,柴油机负载率在98%~100%范围内,柴油机能力得到充分利用,既实现了大功率牵引的要求同时又保证了燃油效率最优。相关数据如图9所示。

图9 柴油机运行数据和电动机功率

4.2 负载突变试验

系统稳定运行时,直流母线电压波动在±5 V范围内,额定车速满功率投切负载时,直流母线电压波动在±15 V范围内,如图10所示。

图10 变流器实际运行数据

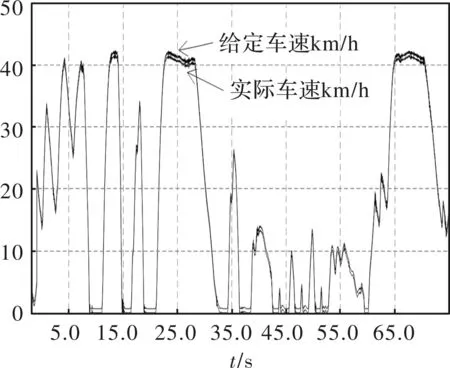

4.3 定速试验

如图11所示,实际车速和给定车速误差在±0.5 km/h范围内。

图11 车速跟踪曲线

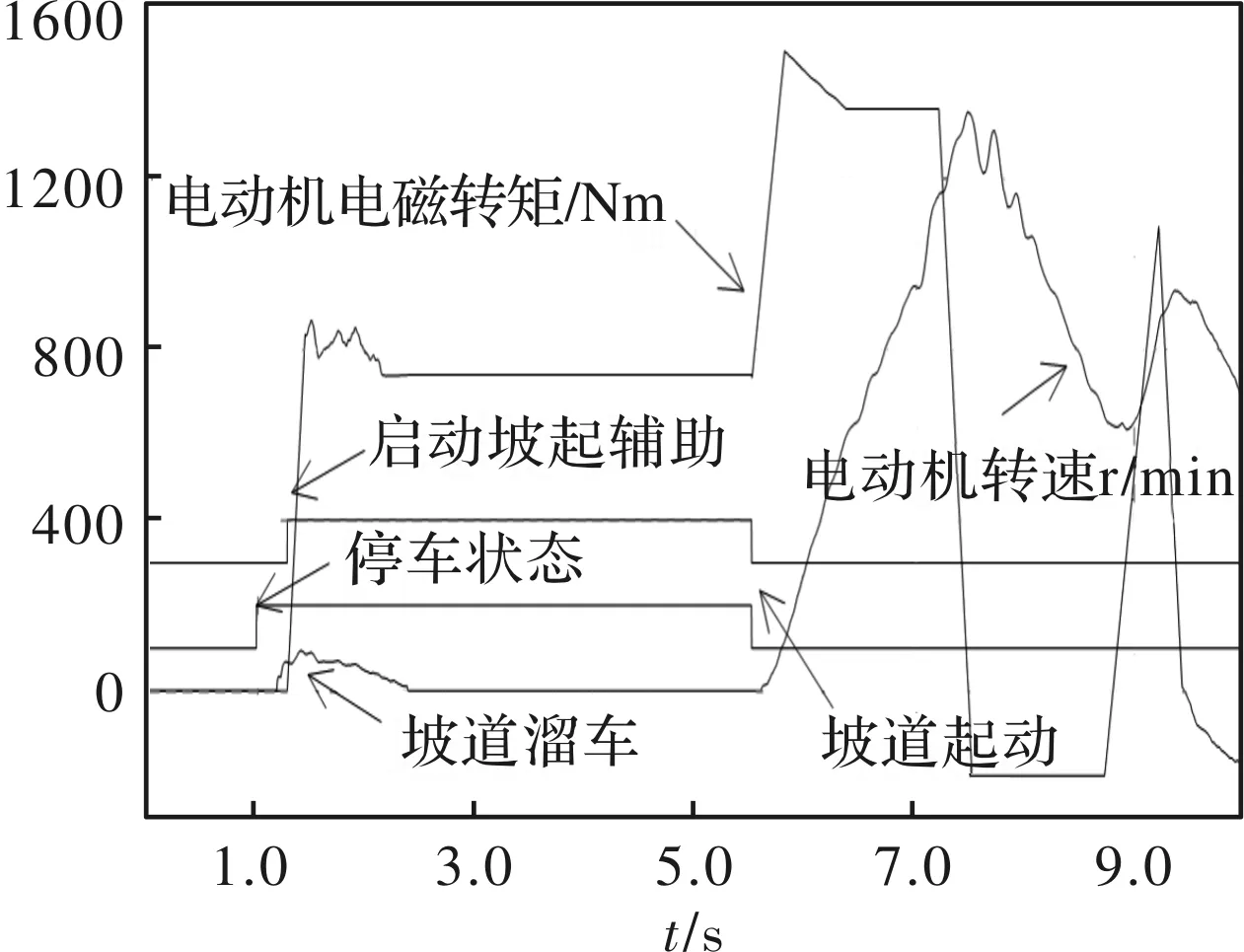

4.4 坡起辅助试验

如图12所示,停车后,系统能正确识别坡道状态并施加电磁转矩实现坡道停车功能,坡道起动无溜车现象。

图12 坡起辅助功能测试

通过对现场试验数据的分析可知:系统满功率运行时,柴油机一直工作在最优效率区(负载率98%-100%),充分发挥了其牵引能力,降低了燃油损耗;对于动态过程中大功率负载的投切,直流母线电压波动在合理的范围内(±1.65%),能够很好的满足拖拉机现场作业工况;通过设计先进的控制算法,实现了整车定速控制和坡起辅助功能,车速控制稳态精度0.5 km/h,坡起响应时间在2.0 s内,简化了司机操作,提高了整车的智能化水平。

5 结 语

本文对大功率内燃电传动拖拉机传动系统若干关键控制技术进行了深入研究。首先对传动系统结构进行了详细分析说明,采用模块化的设计思路进行控制器硬件架构设计。针对内燃电传动系统,提出一种燃油效率最优控制策略对柴油机进行定速控制,降低系统油耗,提高传动效率。为了适应拖拉机运输和犁地时复杂多变的实际运行工况,设计基于电流内环反馈线性化和负载功率前馈的矢量控制策略对发电机进行控制,保证了负载突变时系统的快速动态响应。采用模糊自适应控制策略进行整车定速控制,同时实现坡起辅助控制功能,满足驾驶舒适性和保证拖拉机安全稳定运行。通过现场运行试验和犁地试验验证了本文所设计的软硬件方案的有效性和可靠性。