不等距叶轮的永磁电机噪声测试及特性分析

丁 杰

(湖南文理学院 机械工程学院,湖南 常德 415000)

0 引 言

随着社会进步与科技发展,人们对交通工具的舒适性要求越来越高。噪声不仅会影响人们的交谈与休息,还会引起听力系统、神经系统和消化系统等方面的疾病。牵引电机作为车辆的动力设备,工作时产生的噪声是车辆噪声的主要来源,因此,有必要对电机噪声开展深入研究与严格控制。

根据电机噪声的产生机理,可分为电磁噪声和机械噪声,对于风冷型电机还有因电机轴上的叶轮叶片旋转而产生的气动噪声[1]。国内外学者从理论分析、仿真计算和试验测试等方面对电机噪声开展了大量研究[2-4]。为了降低叶轮的气动噪声,尤其是基频处的峰值噪声,不等距叶片的设计方案得到关注。Lowson M V[5]最早提出通过风扇叶片周向随机布置降低轴流压缩机基频噪声的方法。Mellin R C等[6]推导出不等距叶片产生的离散噪声谱公式,促进了不等距叶片的研究与应用。Ewald D等[7]提出不等距风扇的正弦曲线调制法。Cattanei A等[8]采用目标函数优化的方法确定了叶片的周向分布方式。Gérard A等[9]采用调制原理降低叶片通过频率处的声功率。刘敏等[10]对不等距叶片的贯流风机进行数值模拟,分析了叶片通过频率与总声压级的降噪情况。马健峰等[11]采用相位调制方法对离心叶轮的叶片进行不等距设计,数值模拟和实验结果表明不等距叶片降低了离心通风机基频噪声峰值,总的噪声级基本不变。谈明高等[12]对不等距叶片的离心泵进行数值计算,分析了不等距叶片的声压级频谱特性。朱宇龙等[13]对永磁电机叶轮的等距方案与不等距方案进行仿真分析,并用测试验证了不等距方案的降噪效果。

本文以轨道车辆风冷型永磁同步牵引电机为研究对象,开展等距叶轮和不等距叶轮的永磁电机噪声测试,从总噪声水平、频谱特性和降噪量等方面进行对比分析,为永磁电机噪声性能提升提供指导。

1 叶轮的旋转噪声理论

叶轮叶片旋转时会带动空气运动而产生冲击或压力突变,导致空气扰动而形成旋转噪声。等距排列的叶片形成的离散旋转噪声频率为[1]

(1)

式中,n为叶轮转速,单位为r/min;z为叶片数;i为谐波序号。i=1表示旋转噪声的基频(也称叶片通过频率,fbp),i=2,3,4,…表示旋转噪声的高次谐频。

叶轮叶片旋转时,还会引起空气产生漩涡、叶片后缘涡脱落和叶片边界层湍流分离而形成涡流噪声。涡流噪声在频谱曲线上表现为较宽的频带,其频率为

(2)

式中,Sr为斯特劳哈尔数,W为气流与叶片的相对速度,L为叶轮正面宽度在速度平面的投影,i为谐波序号。

叶轮叶片旋转噪声声压信号为

(3)

式中,θ为叶轮的转角,θi为各叶片所处的角度位置。

声压p(θ)是转角θ的周期函数,周期为2π。对式(3)进行Fourier级数展开,有:

(4)

式中,k为谐波次数,f为叶轮的转动频率。

频率为kf的k次谐波声压信号幅值为

(5)

对于不等距叶片的叶轮而言,θi为随机变量,且相邻叶片之间的夹角一般不相同,因此相邻两个叶片拍打空气的相位差不相同,在频谱曲线上表现为f1处的峰值被消弱。

采用不等距叶片设计时,受到两个约束条件的限制。首先是叶片的布置应确保叶轮旋转时的动平衡,以免风机运转时偏心导致振动加剧,其次是叶片间距的变化率不能太大,以免影响叶轮的气动性能。为防止出现偏心,z个叶片中可以先任意确定z-2个叶片的位置θi,最后2个叶片位置由下式确定:

(6)

人耳听觉的声压范围是2×10-5~20 Pa,频率范围是20~20000 Hz。为了表示声音的强弱,以人耳所能感受到的最小声压pref为参照标准,对测试的声压有效值p取对数,定义声压级为

(7)

式中,Lp为声压级单位为分贝(dB)。

通常,为了能反映声音频率对响度感觉的影响,体现人耳对声音的主观感觉,采用A计权声压级,单位为dB(A)。

2 等距叶轮的电机噪声测试及分析

2.1 测点布置及测试工况

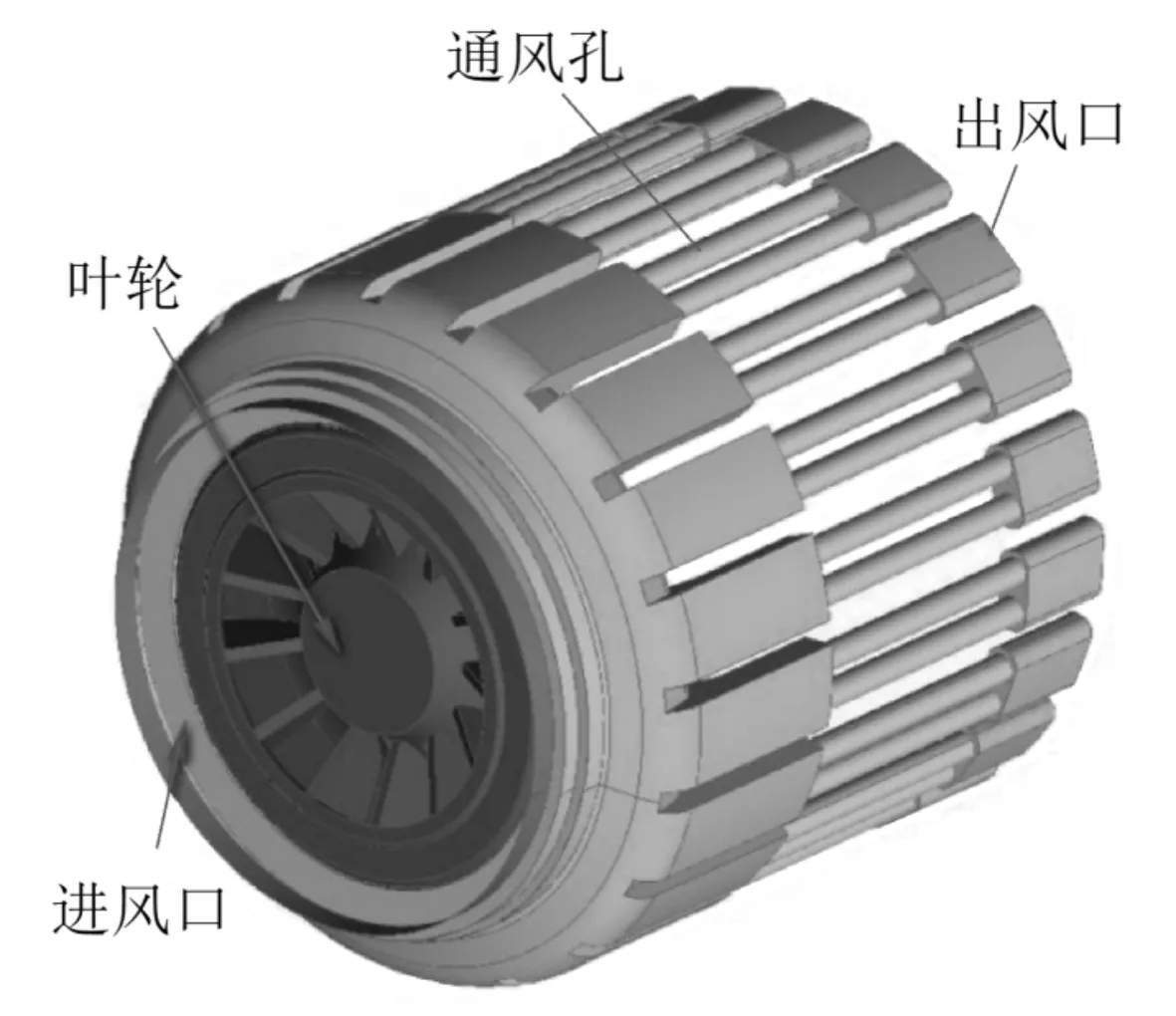

某轨道车辆永磁同步牵引电机采用风冷方式进行散热,叶轮与转轴一起旋转,使空气由进风口流入,经过定子机壳的通风孔带走永磁电机的热量,再由出风口流出,永磁电机的风冷流动区域如图1所示。叶轮的叶片数目为13片,呈等距分布,考虑到永磁电机有顺时针和逆时针两个转向,叶片为平直结构。

图1 永磁同步牵引电机的风冷流动区域

为获得等距叶轮的永磁同步牵引电机噪声特性,利用B&K振动噪声采集测试系统在半消室开展噪声测试。布置噪声测点时采用五点法,N1测点位于永磁电机传动轴端,N2和N4测点位于永磁电机两侧,N3测点位于永磁电机后端,N5测点位于永磁电机顶部,各测点距离永磁电机包络面1 m远,如图2所示。在永磁电机传动轴上布置转速传感器,用于获得转速信息。噪声测试中的分析频率设置为25.6 kHz。

图2 噪声测试现场及测点布置

噪声测试工况分为4种。测试工况1是200~4000 r/min顺时针逐级加速,每级间隔200 r/min;测试工况2是200~4000 r/min逆时针逐级加速,每级间隔200 r/min;测试工况3是0~4000 r/min顺时针连续加速后断电减速;测试工况4是0~4000 r/min逆时针连续加速后断电减速。需要注意的是,某些测试中,转速达到3800 r/min以上时测试控制台报警,无法加速至4000 r/min。

2.2 总噪声水平分析

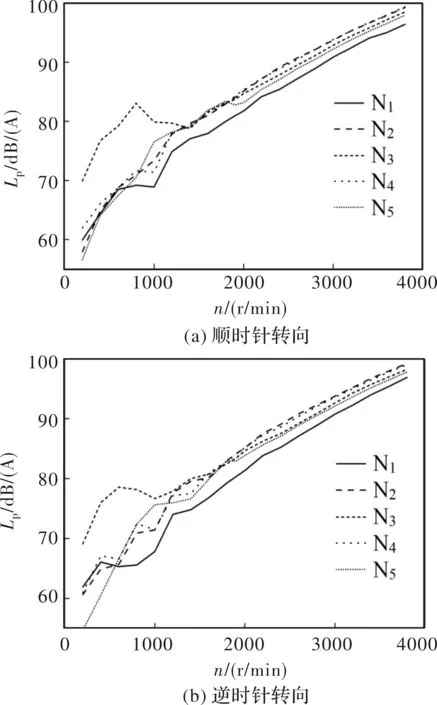

图3为等距叶轮永磁电机顺时针和逆时针转向时各测点声压级随转速变化结果。可以看出:(1)N3测点靠近进风口,在1000 r/min以下的噪声明显高于其他测点;(2)在2000 r/min以上,在永磁电机侧面的N2和N4测点噪声水平最高,顶部测点N5和进风口测点N3的噪声水平次之,出风口测点N1的噪声水平最弱;(3)200~1000 r/min的平均噪声在64~75 dB(A),1000~2000 r/min的平均噪声在75~84 dB(A),2000~3000 r/min的平均噪声在84~93 dB(A),3000~3800 r/min的平均噪声在93~98 dB(A);(4)在800、1000、1200和1600 r/min时,转向对各测点平均噪声的影响在1~3.3 dB(A)左右,转向在其余转速下的影响在0.7 dB(A)内。

图3 不同转向时各测点声压级随转速的变化

2.3 典型转速下的频谱特性分析

图4为等距叶轮永磁电机在顺时针转向典型转速下的频谱曲线。可以看出:(1)在较低转速时,永磁电机噪声以电磁噪声为主,频谱主要集中在2000、4000和6000 Hz等附近;(2)在2000 r/min以上,永磁电机噪声以气动噪声为主,其中1倍和2倍叶片通过频率(fbp和2fbp)对气动噪声起决定作用,且存在48阶和56阶的激励信号;(3)随着转速增加,气动噪声的影响逐渐增强,在8600~11000 Hz频段噪声频谱出现抬升现象。

图4 等距叶轮永磁电机在典型转速的频谱曲线

2.4 加减速过程的的特性分析

图5为等距叶轮永磁电机顺时针转向时加速和减速过程的声压级曲线对比,逆时针转向时的结果未列出。可以看出:加速和减速过程的声压级曲线在1600 r/min以下有较大的差异,其原因是减速过程无IGBT器件开关频率的作用,表明此时是电磁噪声占主导,1600~2000 r/min是气动噪声和电磁噪声同时起作用,而2000 r/min以上加速和断电减速过程的噪声值差距不明显,表明此时是气动噪声起决定作用。

图5 顺时针转向时加减速过程的声压级曲线对比

图6为N4测点在顺时针加速和减速过程的频谱云图。可以看出加速过程的噪声频谱主要由fbp、2fbp、48阶、56阶、104阶和IGBT器件开关频率附近的调制成分组成,减速过程中则无IGBT器件开关频率的调制成分。

图6 N4测点加、减速过程的频谱云图

3 不等距叶轮方案的噪声对比分析

3.1 不等距叶轮方案的仿真分析

从等距叶轮永磁电机的噪声测试结果可知,永磁电机在高转速下是以气动噪声占主导,尤其是fbp和2fbp等频率处的噪声峰值明显。为了降低基频处的峰值噪声,拟采用不等距叶轮方案。图7为叶轮叶片角度分布图,根据式(6)可知,z个叶片中,z-2个叶片角度的选取具有较大的随意性,意味着不等距叶轮方案具有无限种可能。13个叶片等平均角度为27.69,考虑到制造加工的便利性以及动平衡等要求,角度相差不宜过大。

图7 叶片角度

为了选择较为合适的叶片角度,首先采用仿真分析的方法进行评价,再采用实物制作与测试的方法进行验证。针对图1所示永磁电机风冷流动区域,首先采用HyperMesh软件划分高质量的六面体网格,然后利用Fluent软件进行流场仿真,再将流场仿真结果中提取的压力脉动作为声源,采用Lighthill 声类比方法和Curle理论进行噪声辐射传播计算[14]。流场仿真中,风机入口设置为自由压力入口,出口设置为自由压力出口,叶轮壁面设置为无滑移边界,叶轮转速取4000 r/min,湍流模型选择大涡模拟。

图8为仿真计算得到的涡流分布与噪声声压级分布。可以看出,叶片前缘开始产生明显的涡流,在叶轮流道中段分散,尺度变小,随后在叶片尾部再次加强。叶片的分布对涡流的分布有影响,进而影响到噪声分布。

图8 永磁电机风冷流动区域的仿真结果

经过多种不等距叶轮方案的仿真计算与结果评价,部分方案能将叶片通过频率及其谐波峰值噪声往其他频段离散,具有降噪效果,还有部分方案反而会增大噪声。为验证不等距叶轮方案的降噪效果,采用如表1所示的4种不等距叶轮方案进行实物制作、噪声测试与对比分析,其中噪声测试的工况及测点布置与等距叶轮方案相同。

表1 不等距叶轮方案的各叶片角度(单位:°)

3.2 总噪声水平的对比分析

图9为4种不等距叶轮方案顺时针转向的声压级随转速变化曲线,逆时针转向的声压级随转速变化曲线未列出。

图9 不等距叶轮方案顺时针时总噪声随转速变化

可以看出:(1)方案1~方案4在200~1000 r/min的平均噪声水平分别为58~73、62~76、60~73和60~75 dB(A);(2)方案1~方案4在1000~2000 r/min的平均噪声水平分别为73~84、76~84、73~84和75~84 dB(A);(3)方案1~方案4在2000~3000 r/min的平均噪声水平分别为84~92、84~93、84~93和84~93 dB(A);(4)方案1~方案4在3000~4000 r/min的平均噪声水平分别为92~99、93~98、93~99和93~98 dB(A);(5)方案1、3、4的各测点在1000 r/min以下未见明显波动,而方案2的N3测点噪声较其他测点明显偏大。

3.3 总噪声降噪量的对比分析

由于高转速下的气动噪声影响大,主要对比1600 r/min以上转速不同方案的噪声水平。下面以等距叶轮各测点的平均噪声值作为参考标准,采用平均噪声的差值Lp从总噪声角度来对比不等距叶轮方案的降噪程度,正值表示降噪量,负值表示噪声增加量,如图10所示。可以得出以下结果。

图10 不等距叶轮方案的总噪声平均降噪量对比

方案1:顺时针旋转时,1600~1900、2000~2800和3000~3800 r/min的平均降噪量分别为0.01、0.32和0.41 dB(A);逆时针旋转时,1600~1900、2000~2800和3000~3800 r/min的平均降噪量分别为0.72、0.27和0.57 dB(A)。

方案2:顺时针旋转时,1600~1900、2000~2800和3000~3800 r/min的平均降噪量分别为0.24、-0.04和0.17 dB(A);逆时针旋转时,1600~1900、2000~2800和3000~3800 r/min的平均降噪量分别为0.66、0.22和0.18 dB(A)。

方案3:顺时针旋转时,1600~1900、2000~2800和3000~3800 r/min的平均降噪量分别为0.43、0.31和0.34 dB(A);逆时针旋转时,1600~1900、2000~2800和3000~3800 r/min的平均降噪量分别为0.42、0.13和0.46 dB(A)。

方案4:顺时针旋转时,1600~1900、2000~2800和3000~3800 r/min的平均降噪量分别为0.34、-0.01和0.19 dB(A);逆时针旋转时,1600~1900、2000~2800和3000~3800 r/min的平均降噪量分别为-0.18、-0.07和0.25 dB(A)。

从总噪声对比结果来看,4种不等距方案在2000 r/min以上的平均噪声差距为0.5 dB(A),方案1和方案3略好于方案2和方案4。

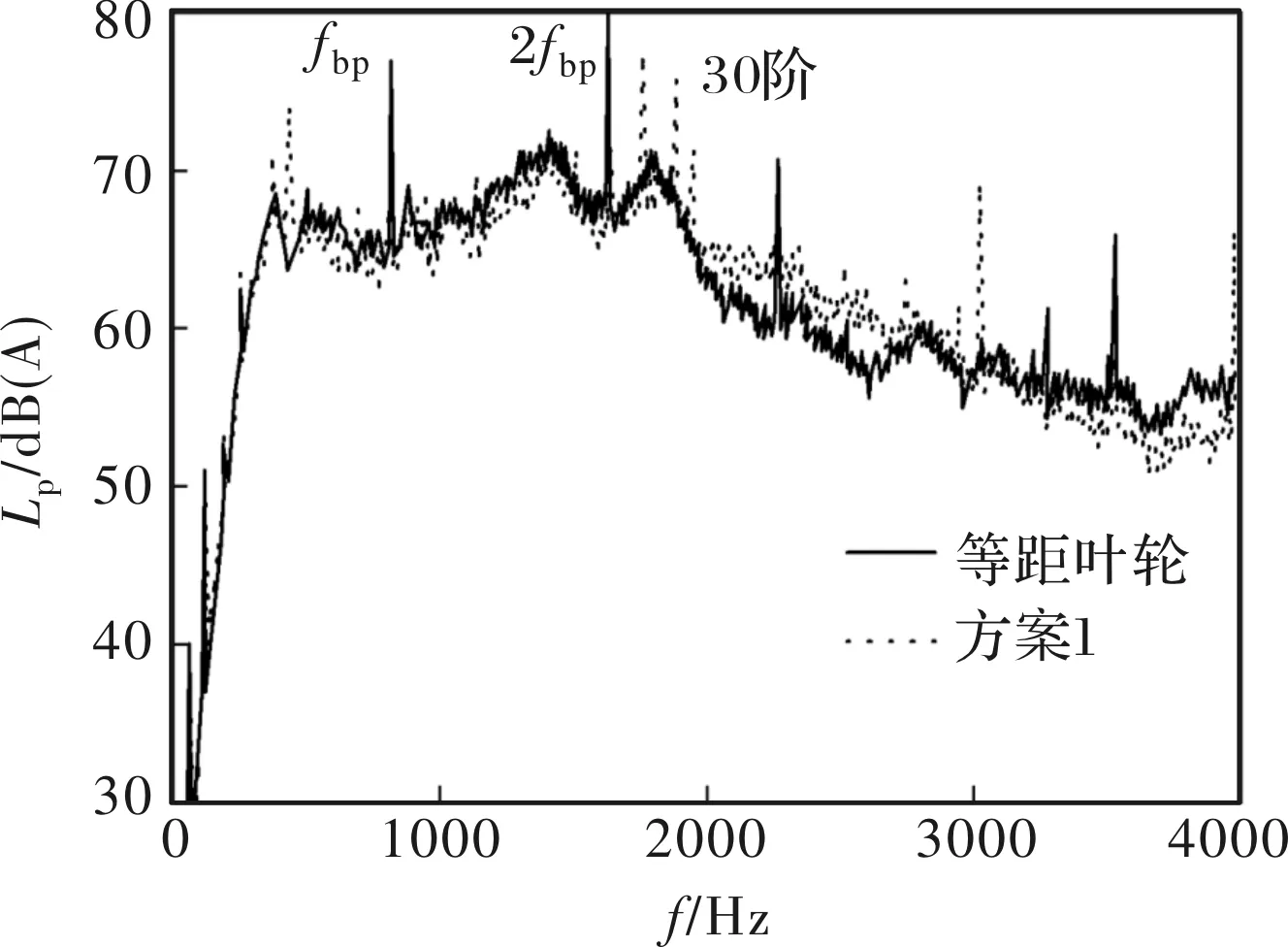

3.4 错峰效果的对比分析

图11为方案1测点N2在顺时针转向3800 r/min时的频谱对比,其他方案以及不同转速的结果未列出。可以看出:(1)方案1在fbp(13阶)的声压级降低,且在2fbp下无峰值,但在11、15、17、18、19、20、24和30阶(1900 Hz)涌现出新的峰值,且30阶和11阶的峰值较高;(2)方案2的频谱与等距叶轮频谱相似,错峰效果不明显;(3)方案3的错峰效果较明显,fbp和2fbp处的声压级均有一定程度降低,而在fbp频率周围衍生出间隔6阶的新峰值频率,如7、19和31阶等,且在周围存在间隔1个转频的峰值,如6、8、18、20和32阶等;(4)方案4具有错峰效果,在fbp和2fbp周围衍生出间隔2倍转频的离散峰值,如11、15、17、18、24、28和30阶等。

图11 方案1测点N2在顺时针转向3800 r/min的频谱对比

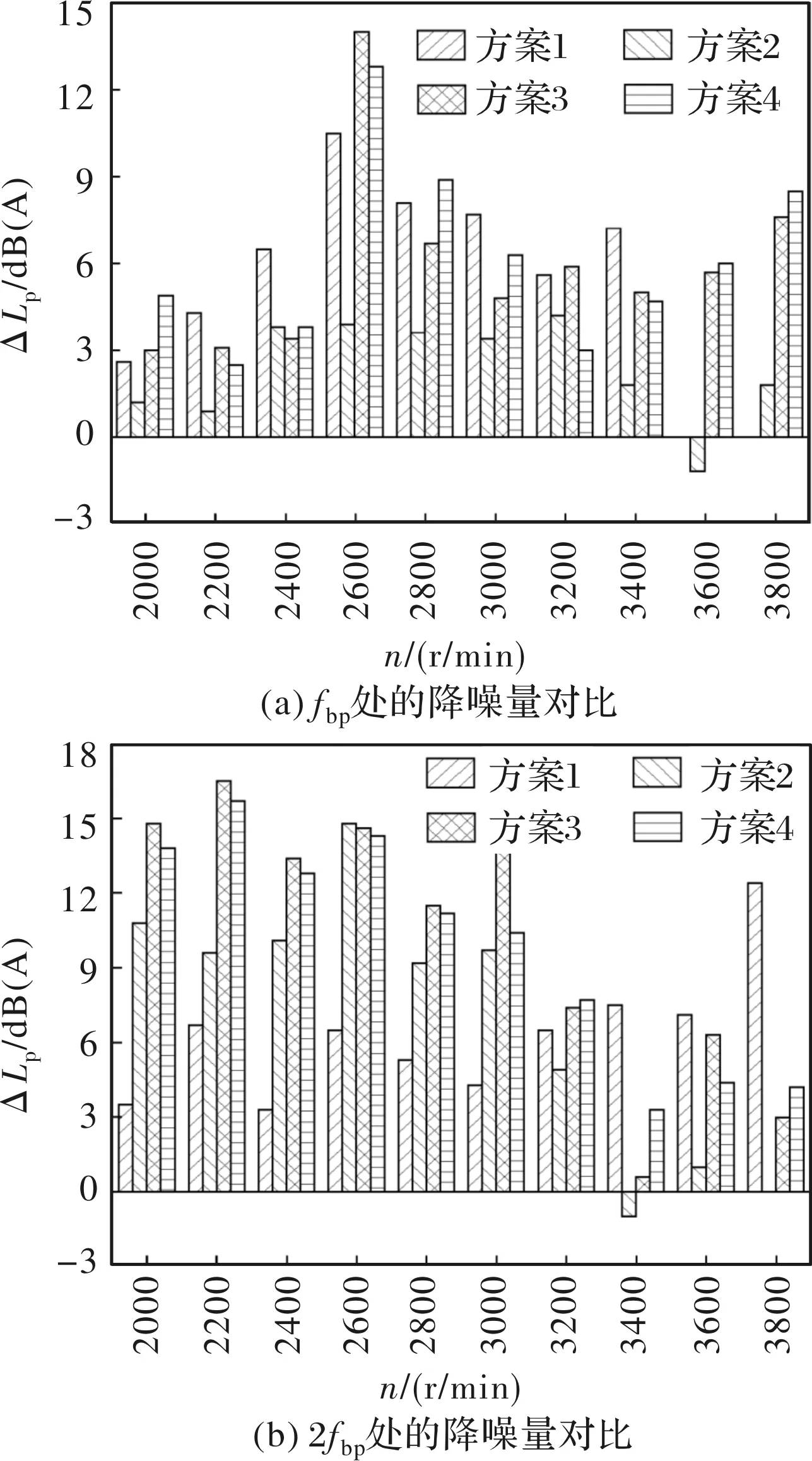

图12为4种不等距叶轮方案N2测点在顺时针转向时fbp和2fbp处声压级与等距叶轮的对比结果。可以看出:(1)方案1~方案4在fbp处的降噪量分别为1.7~10.5、1~4、3~14和3~13 dB(A),在2fbp处的降噪量为3.3~12.4、5~10、1~17和4~16 dB(A);(2)对于fbp处的降噪效果:方案1、方案3和方案4在2000~2600 r/min时降噪量逐渐增加,在2600~3400 r/min时降噪量逐渐减少,在3600~3800 r/min时降噪量再增加,方案1~方案4的降噪量分别为3~11 dB、0~4、3~14和3~13 dB(A);(3)对于2fbp处的降噪效果:方案1在不同转速变化不大,在3800r/min降噪量最大达12.4 dB(A),其余转速的降噪量为4~8 dB(A);方案2在2000~3200 r/min的降噪量为5~11 dB(A),在3400 r/min以上转速的降噪量微小;方案3和方案4的降噪量及趋势接近,随转速增加降噪量降低,降噪量在3~15 dB(A)。

图12 不等距方案N2测点在fbp和2fbp的降噪量对比

4 结 语

(1)永磁电机噪声主要由气动噪声和电磁噪声组成,2000 r/min以上是气动噪声起决定作用,1600~2000 r/min是电磁噪声和气动噪声共同决定,1600 r/min以下是电磁噪声占据主导地位。

(2)等距叶轮噪声频谱主要由1倍和2倍叶片通过频率、48阶、56阶、104阶和开关频率及倍频附近的调制成分构成,3000~3800 r/min的平均噪声为93~98 dB(A),8600~11000 Hz存在频谱异常抬升现象。

(3)4种不等距方案在2000 r/min以上平均噪声差距在0.5 dB(A),方案1和方案3平均降噪水平略好于方案2和方案4,不等距叶轮方案具有频散降噪效果,在fbp和2fbp周围衍生出新的间隔为2倍转频的新激励频率。