串联膜组件技术在煤化工中水脱硫中的应用

段志广

(河南能源化工集团有限公司 , 河南 郑州 450018)

煤化工在生产过程中产生大量SO2,为了有效地控制并减少SO2污染对大气环境的危害,科研工作者研发了上百种脱硫技术。目前烟气脱硫是控制SO2最有效的途径,其主要分为湿法、干法和半干法。湿法脱硫具有技术成熟,脱硫效率高,Ca/S低、运行稳定,操作简单;但它的工艺复杂,脱硫产物不易处理,烟温降低影响扩散,占地空间和成本投入较大[1-2]。因此有必要开发一种高效、低耗、可靠的烟气脱硫方法[3]。

近年来,膜技术在环保领域异军突起,在处理水污染、大气污染、土壤污染方面有了重大突破。膜技术被认为将在21世纪的工业技术改造中起战略作用,是21世纪最有发展的高新技术之一[4]。传统的中水脱硫工艺是让气体和液体在反应塔或柱接内直接接触反应,这样容易造成雾沫夹带、液泛、沟流、堵塞等问题。为了改进以上不足,本文采用的串联膜组件技术中水法脱除SO2,采用中空纤维膜组件,通过控制气液两相之间的压力差使气体和液体在纤维膜的内外两侧流动,在膜表面形成稳定的传质界面,气液之间互不干扰。同时,膜组件的串联形式使反应更充分,提高了脱硫的效率[5-6]。拥有高效率、系统可靠、不添加脱硫剂、不产生废水废料、易于管理、成本少等优点。

1 物理模型

1.1 膜吸收法原理及物理模型

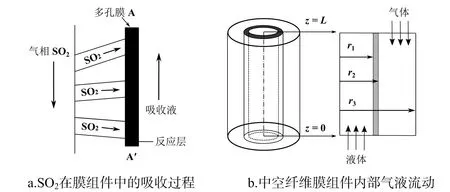

膜吸收法脱硫技术是膜分离技术与SO2吸收技术的结合,其原理如图1(a)所示。当烟气混合气体进入疏水性多孔中空纤维膜组件,在膜壁的外侧(即壳程)流动;而以海水作为吸收剂的液相在膜壁的内层(即管程)流动,过程中气相与液相始终保持逆向流动;此时,SO2通过中空纤维膜的孔隙进入传质稳定界面(即反应层A′),然后SO2就会与海水在传质界面反应被吸收,以此来达到脱硫的目的。膜吸收法过程中气液两相不直接接触,而是在膜内外压力稳定的情况下通过疏水性微孔实现两相之间的传质,从而形成稳定的传质界面。当气液操作在理想状态下,膜组件内部纤维膜丝内外的流体流动状态都是一种形式。图1(b)是中空纤维膜组件内部气液流动示意图,可将模型简化为一根中空纤维膜丝吸收SO2的过程,r1、r2和r3分别代表中空纤维膜内半径、中空纤维膜外半径和自由表面理论膜半径。

图1 膜吸收法原理及物理模型图

1.2 数学模型

在给定的条件下,对本模型进行简化,做出如下假设:①等温条件下液相在膜内侧是稳态流动,其物理性质十分稳定且管内流速已充分发展为抛物线型;②轴向的扩散和径向的对流传质影响可以忽略;③壳程气体视为理想气体,管内流体为牛顿型流体,物理性质稳定;④管内的速度分布和浓度分布都呈轴对称分布;⑤溶质在气液分界面处符合亨利定律。

中空纤维膜组件管程中有SO2通过微孔纤维膜的吸收流动,其稳态质量连续性控制方程为:

(1)

式中:DSO2-tube表示SO2在管程内的扩散系数,cSO2-tube表示管程内液相中SO2的浓度,Vz-tube表示管程z轴方向上流体的流动速度。

假设管程内流体流速的分布遵循牛顿层流,其流速分布表达式为[7]:

(2)

纤维膜组件中管程内部数值计算边界条件:

当z=0时,有ca-tube=ca-tube,initial,cSO2-tube=0;

式中:r1表示中空纤维膜内半径,ca-tube表示吸收剂浓度,ca-tube,initial表示初始吸收剂浓度,cSO2-m表示纤维膜中SO2的浓度,m表示无因次亨利系数。

本文的模拟实验中采用疏水性中空纤维膜, SO2的传质吸收是在非湿润模式下进行,其膜内传质表达式为:

(3)

式中:DSO2-m表示膜内SO2膜扩散系数,cSO2-m为膜内SO2浓度。

考虑到膜的孔隙率和曲折度对吸收性能的影响,膜内有效扩散系数表达式为[8]:

(4)

式中:ε表示膜丝孔隙率,τ表示膜孔曲折因子,DSO2-shell表示壳程中SO2的扩散系数。

膜内部边界条件为:

当r=r2时,cSO2-m=cSO2-shell。

式中:r2表示中空纤维膜外半径,cSO2-shell表示壳程中SO2的浓度。

中空纤维膜外侧流动的是SO2烟气混合物,其稳态连续性表达式为:

(5)

式中:DSO2-shell表示壳程中SO2的扩散系数,cSO2-shell表示壳程中SO2的浓度,Vz-shell表示壳程中SO2在z轴方向上的速度。

根据Happel的自由表面理论得,中空纤维膜外半径与膜组件填充率的关系式为:

(6)

式中:r2表示中空纤维膜外半径,ω表示膜组件填充率,r3表示自由表面理论膜半径。

壳程中流体在z轴方向上速度分布表达式为:

(7)

式中:Vz-shell表示壳程中SO2在z轴方向上的平均速度。

纤维膜组件中壳程内部数值计算边界条件如下:

当r=r2时,cSO2-shell=cSO2-m;

当r=L时,cSO2-shell=c0。

式中:c0表示原料气中SO2气体的初始浓度。

1.3 膜组件参数及操作条件

中空纤维膜组件的尺寸参数如表1所示。其中采用纤维数量为280根,SO2和空气、水之间的扩散系数分别为1.26×10-5、2×10-9m2/s ,SO2和水之间的亨利系数为0.809[9]。

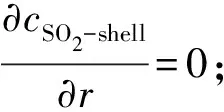

表1 中空纤维膜组件尺寸参数

2 模拟结果与讨论

2.1 SO2浓度分布

SO2进口浓度为0.06 mol/m3的气相与水反应时SO2在中空纤维膜内进行。在气速0.000 1、0.001 3、0.002 5、0.003 7、0.004 9、0.006 1 m/s下,SO2在纤维膜内出口浓度依次为34.5、38、41.3、42.8、43.6、44.1 mol/L,呈现逐渐变大的趋势,可以得出,随着SO2与水进行反应,出口浓度减小。但是在气速不断增大的情况下,SO2出口浓度液呈上升趋势,可知在其他条件不变时,气速增大会降低脱硫效率。

2.2 单一与串联膜组件脱硫性能比较

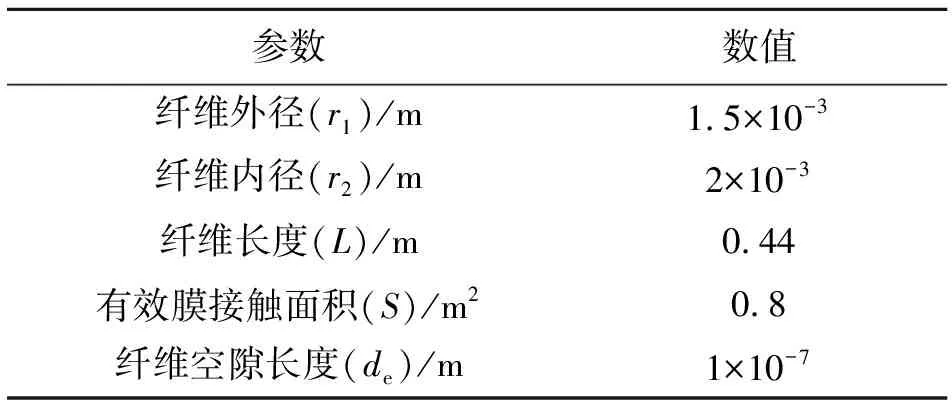

串联膜组件的脱硫效率高于单一膜组件,是由于串联膜组件技术相当于对烟气中的SO2进行了多次重复吸收,进而提高了脱硫效率。在SO2进口初始浓度为60 mol/L,4组不同气速的条件下进行软件数值模拟。不同气体流速(简称气速)对单一膜组件SO2脱除效率的影响见图2。

图2 不同气速对单一膜组件SO2脱除效率影响图

随着气速的不断增大,SO2的脱除效率不断减小,且趋势较为明显。不同气速下单一膜组件SO2管外出口浓度分别为35.7、41.6、46.2、48.7 mol/L。通过串联膜组件后得到其在不同气速下SO2的管外出口浓度分别为21.2、28.9、35.6、39.5 mol/L。由公式(8)可计算出串联膜组件时SO2的脱除率。

(8)

式中:ηSO2代表SO2的脱除效率,cSO2-out代表SO2的最终出口浓度,c0代表SO2的初始浓度。当气速分别是0.000 1、0.001 3、0.002 5、0.003 7 m/s时,串联膜组件中SO2的脱除率分别为64.67%、51.83%、37.50%、34.17%,相较于单一膜组件的SO2脱除提升率分别为60.19%、69.71%、77.36%、81.37%。串联膜组件的脱硫效率远远高于单一膜组件的脱硫效率,并且随着气速的增大,SO2脱除提升效率增势明显。

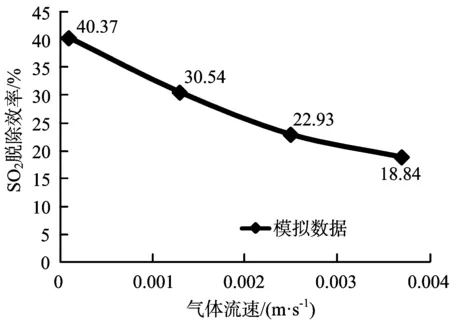

2.3 气体流速对串联组件的脱硫影响

不同气体流速下,对SO2脱除效率影响比较见图3。

图3 不同气体流速下单一膜组件与

由图3可见,当气速从0.000 1 m/s逐渐增加到0.006 1 m/s的过程中,单一膜组件的SO2脱除效率从40.37%降至14.40%,串联膜组件的SO2脱除效率从64.67%降至26.83%。随着气速的升高,单一膜组件和串联膜组件的SO2的脱除效率均降低,且同一气速下,串联膜组件的SO2脱除效率远高于单一膜组件的SO2脱除效率。造成上述结果的原因是,当气速增大,气体和吸收剂的反应时间变少,导致气体和吸收剂的反应不充分,最终降低了SO2的脱除效率。不过,在较低气速的情况下,SO2的脱除效率较为可观,但是气速过低也会影响整个脱硫过程的传质效果。FAIZ等[9-10]也对上述结论进行了研究,同样得出了一致的结果。

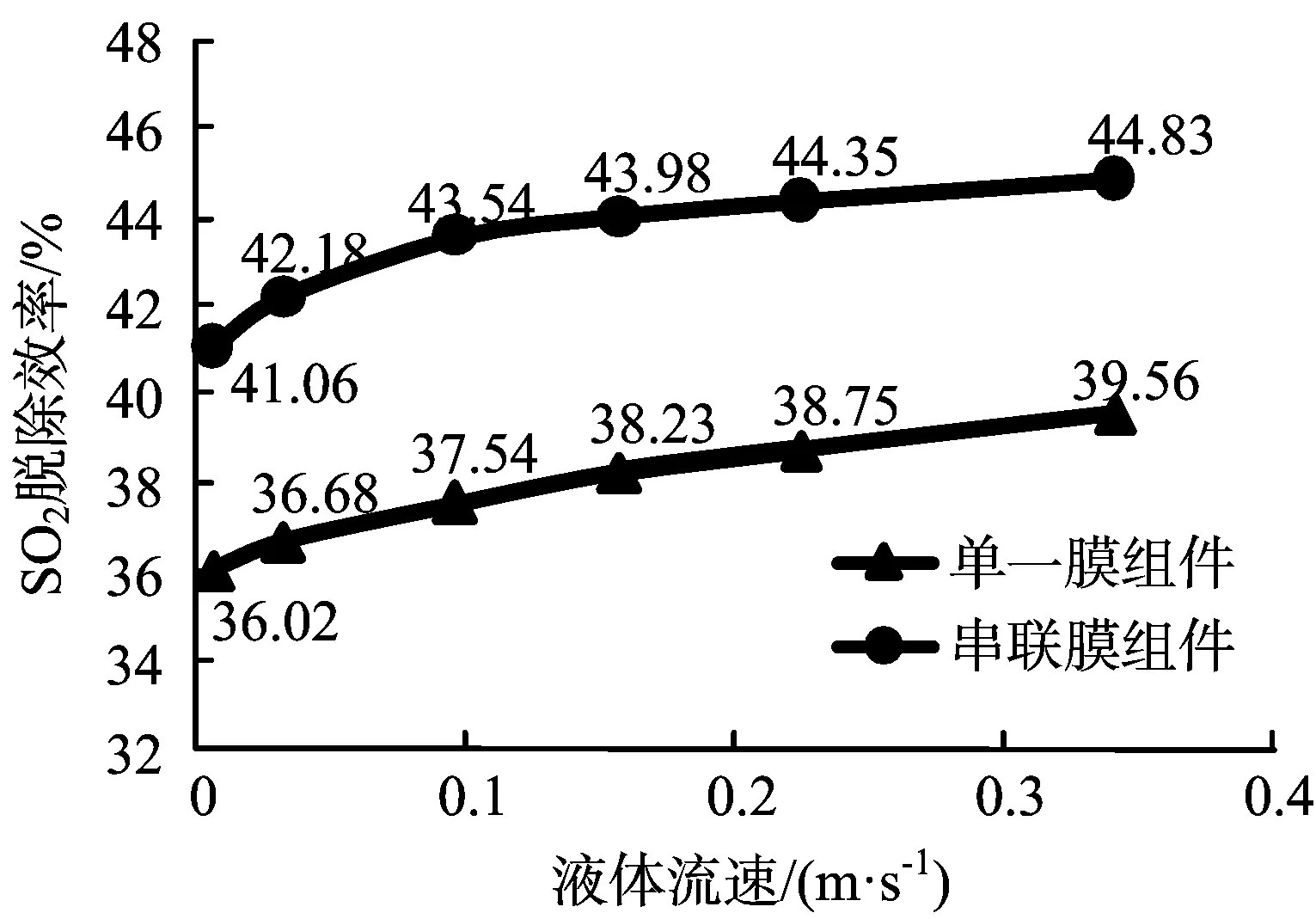

2.4 液体流速对串联组件的脱硫影响

在气体流速、操作温度、SO2进口浓度等变量因素相同的情况下,吸收剂液体流速也会在一定程度上对SO2的脱除效率产生影响。实验保持其他条件不变,依次改变液体流速大小为0.006 4、0.032 8、0.096 4、0.157 6、0.224 6、0.341 2 m/s。图4为单一膜组件和串联膜组件时液体流速对SO2脱硫效率影响。

图4 不同液体流速下单一膜组件与

由图4可以看出,随着液速从0.006 4 m/s增加到0.341 2 m/s,单一膜组件SO2的脱除效率从36.02%提高到39.56%,串联膜组件SO2的脱除效率从41.06%提高到44.83%。数据表明,随着液速的增大,二者SO2的脱除效率均会上升,但升高趋势却都不是很明显。造成上述结果的原因是由于液体流速逐渐增大,引起管程内的吸收剂不断扰动,反应层的界面膜厚度减小,液体的传质阻力较小,进而液体在管内的分布比较均匀,大量新鲜的吸收剂能够及时有效地与SO2发生反应,因此提高了SO2的脱除效率。但液体流速的不断增大也会导致膜孔的湿润性增加,整个过程的传质阻力增大,进而影响了脱硫率,这与YU等[11]研究结果保持一致。

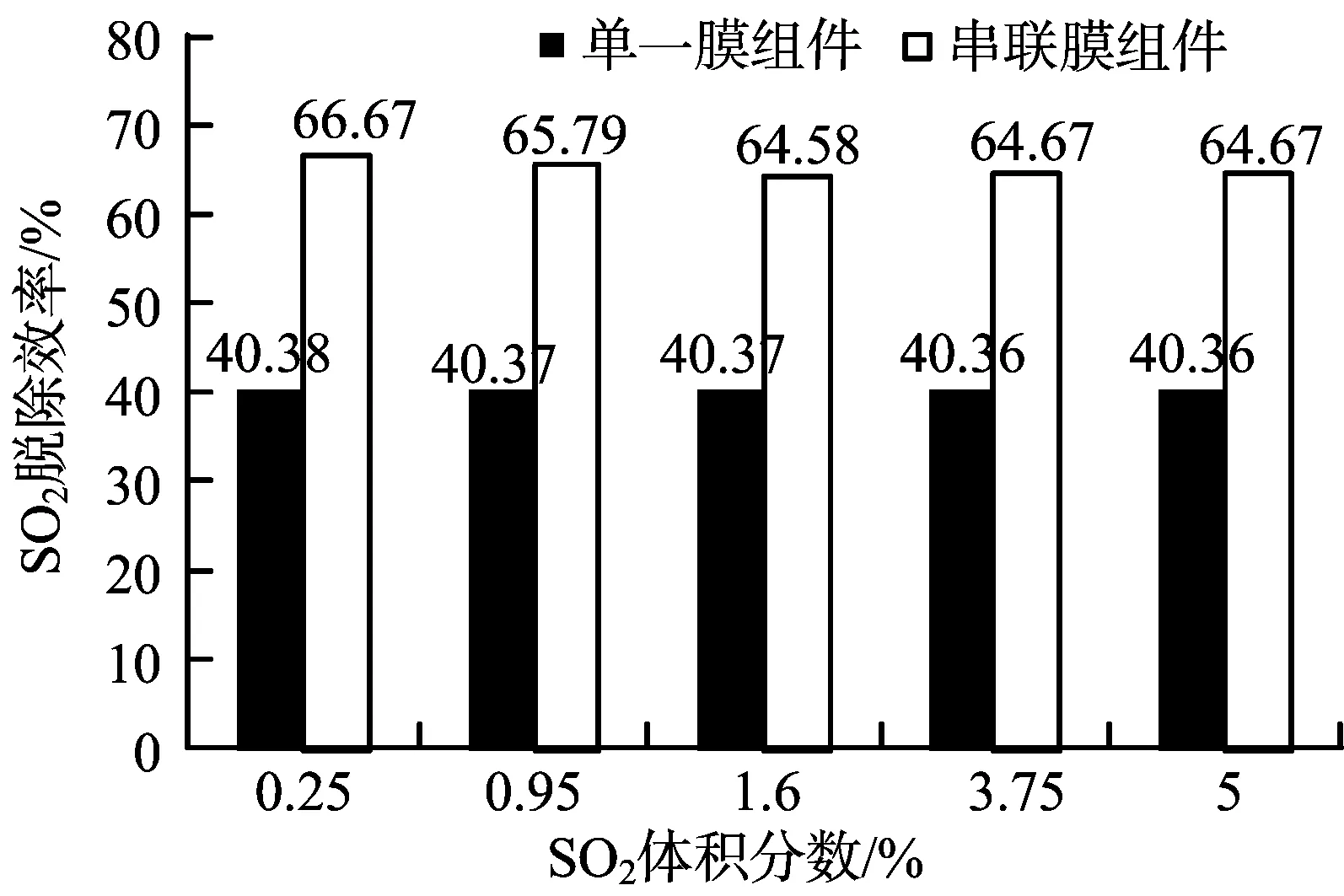

2.5 SO2体积分数对串联组件的脱硫影响

通过改变SO2的体积分数达到改变烟气中SO2进口浓度的方式来进行实验模拟研究。SO2初始浓度c0为0.06 mol/m3,体积分数为5%。模拟中依次将SO2的体积分数设为0.25%、0.95%、1.60%、3.75%、5.00%,经过换算可得SO2进口初始浓度依次为3、11.4、19.2、45、60 mol/L。串联膜组件SO2进口浓度,分别为1.7、6.7、11.4、26.8、35.7 mol/L,将这些数据再代入软件中可得串联膜组件SO2出口浓度。不同体积分数下串联膜组件SO2出口浓度分别是1、3.9、6.8、15.9、21.2 mol/L。运用公式(8)可计算出串联膜组件时SO2的脱除率。脱除效率影响图见图5。

图5 不同SO2体积分数对单一膜组件和

由图5可以看出,当SO2的体积分数从0.25%增大到5.00%时,单一膜组件和串联膜组件的SO2的脱除效率均有小幅下降的趋势,分别维持在40.37%和64.5%左右。串联膜组件的SO2脱除效率远高于单一膜组件的SO2脱除效率。理论上讲,当增大SO2体积分数就是增大其进口浓度,此时会加大SO2和吸收剂之间的浓度差,迫使更多的SO2通过中空纤维膜微孔进入传质界面,增大传质速率,相应也会有更多的SO2被吸收。由于本模拟实验采用的SO2体积分数较小,并且在烟气中的SO2初始浓度比较低,对脱硫过程影响不明显。

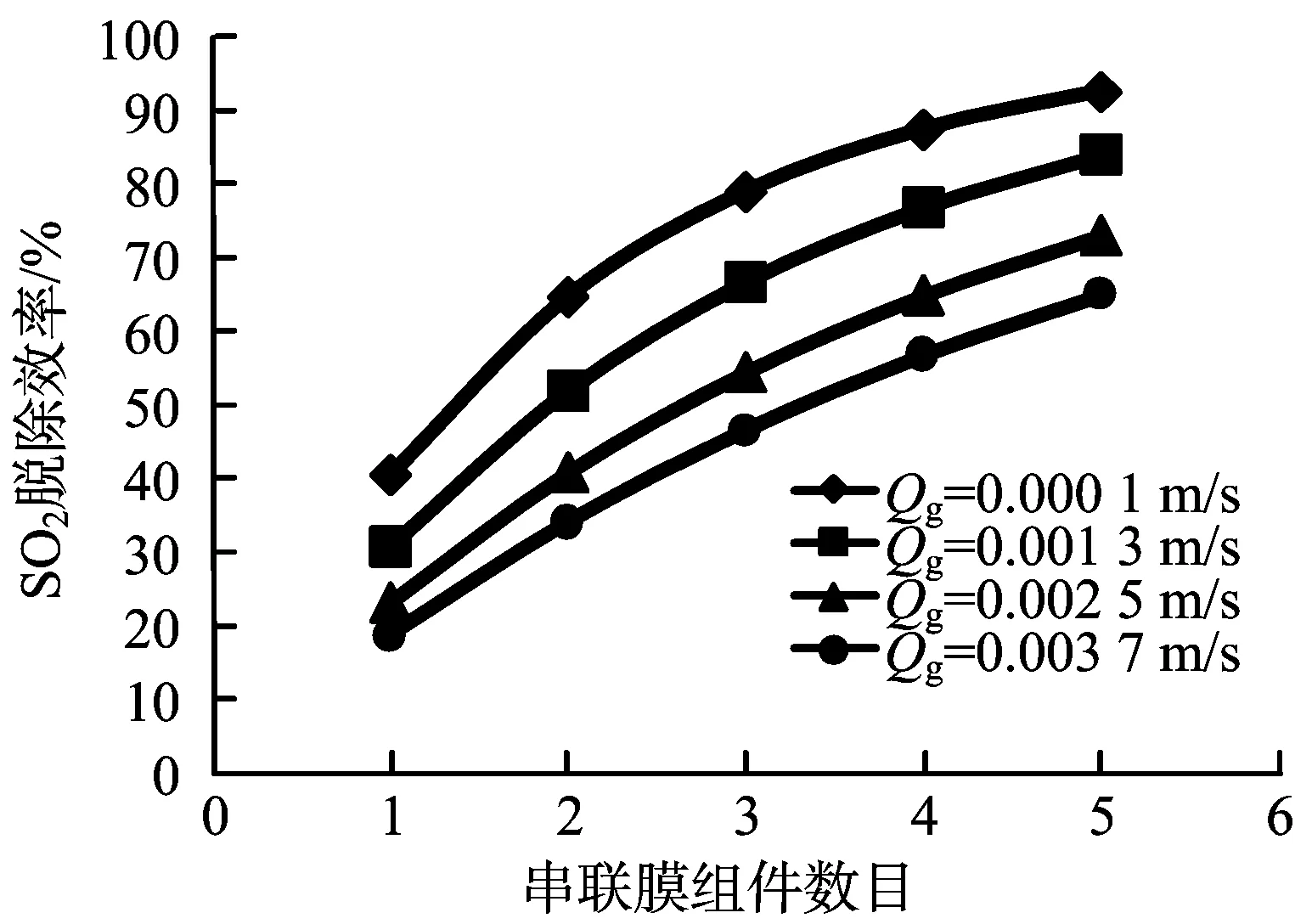

2.6 膜组件数目对脱硫的影响

在SO2进口初始浓度为60 mol/L,气体流速为0.000 1、0.001 3、0.002 5、0.003 7 m/s条件下,通过串联1~5个膜组件来对SO2的脱除效率进行实验模拟分析。当有n个膜组件串联时,则n-1个膜组件串联实验模拟得出的SO2出口浓度即为第n个膜组件串联的SO2进口浓度,通过此方法即可得出不同气速下串联膜组件SO2出口浓度。通过计算可以得到不同气速下串联膜组件数量对SO2脱除效率影响如图6所示。

图6 不同气速下串联膜组件数量对SO2脱除效率影响图

由图6可以看出,当气速从0.000 1 m/s增大到0.003 7 m/s时,同一串联膜组件数目下的SO2脱除效率均减小;当膜组件数目从1个增加到5个时,同一气速条件下的SO2脱除效率均升高。由于串联多个膜组件会对烟气中的SO2重复多次吸收,烟气在系统中停留的时间变长,SO2与吸收剂的反应时间增加,SO2的传质速率增大,系统反应更加充分,从而提高SO2的脱除效率。

3 结论

本文运用COMSOL软件的有限元分析法,针对串联膜组件、气体流速、液体流速、SO2体积分数、膜组件数目5个因素对串联组件脱硫的影响进行实验模拟和具体分析。结论如下:①在其他操作条件不变的情况下,当升高气体流速和SO2比例时,SO2膜吸收效率逐渐降低,但对脱硫效率影响不大。②当提高液体流速数值时,SO2的脱除效率呈上升趋势,但从实验数据来看上升幅度比较小。③在其他操作条件不变的情况下,串联膜组件的脱硫效率远远高于单一膜组件的脱硫效率。并且随着串联的膜组件数目的增多,SO2的脱除效率显著提高。④每一项实验模拟都对单一膜组件和串联膜组件进行了对比,得出的结论是针对串联膜组件、气体流速、液体流速、SO2体积分数、膜组件数目这5个因素,串联膜组件的SO2的脱除效率都高于单一膜组件的SO2的脱除效率。⑤此技术计划在煤化工企业得到应用,希望取得满意的效果。