环己酮精馏装置热耦合节能技术改造

李迎春 , 刘炳鑫 , 朱涵静 ,刘 毅*

(1.平顶山市神马万里化工股份有限公司 , 河南 平顶山 467000 ; 2.河南首恒新材料有限公司 , 河南 许昌 461000 ;3.河南省化工研究所有限责任公司 , 河南 郑州 450052)

环己酮是一种重要化工原料和工业溶剂,是生产尼龙、己内酰胺和己二酸的主要中间体,也用作含有硝化纤维、氯乙烯聚合物、甲基丙烯酸酯、油漆、有机磷杀虫剂、农药的优良溶剂。环己酮的生产工艺分为环己烷氧化法与环己醇脱氢法,其中环己醇脱氢法具有反应条件缓和、原子利用率高、副产品少等特点,是目前国内环己酮企业采用的主流生产工艺。虽然环己醇脱氢制备环己酮工艺有诸多优点,但由于生产过程中精馏工序多,精馏装置运行负荷高,存在着单位产品能耗较大的问题,这也是企业控制生产成本的关键所在。如何根据生产工艺过程,合理分配利用蒸汽,降低生产能耗,对节能降耗具有重要意义。

1 环己酮装置精馏系统工艺流程简介

河南神马集团旗下的河南首恒新材料有限公司等企业的环己酮生产装置,采用环己醇脱氢制备环己酮工艺路线。装置界区外送入的环己醇与精馏系统醇分离塔塔顶采出的环己醇,在脱氢催化剂作用下,进行环己醇脱氢反应。反应生成环己酮与氢气,环己醇单程转化率控制在45%~50%,氢气经净化后送往氢气管网,供苯加氢工序使用。环己酮与未反应的环己醇进入储罐,经泵打入干燥塔进行脱水,脱水后的醇酮混合物送入脱轻塔,控制操作压力为40~50 kPa(A),分离出醇酮混合物中的轻组分,由脱轻塔塔顶送出环己酮装置界区。脱轻塔塔釜液为脱除轻组分后的粗醇酮,送入脱酮塔,控制操作压力3~5 kPa(A),进行粗醇酮精馏分离。环己酮由塔顶采出进入环己酮产品储罐,塔釜液为含有重组分的环己醇,送入脱醇塔,控制操作压力4~6 kPa(A)。经精馏分离后,塔顶采出的环己醇与装置界区外送入的环己醇合并送入脱氢反应系统,作为原料循环使用,塔釜液的重组分排出环己酮装置界区。

2 存在问题

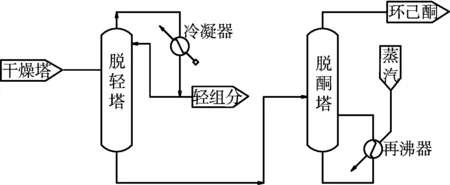

来自储罐的粗醇酮送入干燥塔脱除水分后,经泵送入脱轻组分精馏塔进行分离。该过程使用中压蒸汽作为脱轻塔再沸器热源,将粗醇酮汽化分离出轻组分。塔顶温度控制在125 ℃,塔顶采出气相通过换热器用循环冷却水进行冷凝,轻组分排出环己酮装置界区,醇酮液从脱轻塔塔顶循环精馏后回流至塔釜,进入脱酮精馏工序。此时脱轻塔塔顶为高温气相,热能没有回收利用,造成热能的浪费,同时还需要消耗大量的循环冷却水进行冷却。经脱除轻组分的醇酮液由脱轻塔塔釜送往脱酮塔,酮塔再沸器还需要使用大量的低压蒸汽作为热源。控制塔釜温度100 ℃,回流比3~4,将环己酮精馏分离和纯化,最终得到环己酮产品。节能技改实施前工艺流程图如图1所示。

图1 节能技改实施前工艺流程图

3 技改实施方案

3.1 热耦合精馏技术原理

多组元精馏中两个或多个精馏塔通过热物料相连接,以相互提供所需塔底(再沸器)蒸汽或塔顶回流所构成的精馏过程。按照常规设计的精馏系统流程,都是各塔分别配备再沸器和冷凝器。由于通过换热器管壁进行的冷、热流体的热交换,其传热过程是不可逆的。为促进换热过程的进行,就需要保证有足够的温差,但温差越大,有效热能损失就越多,热效率就越低。如果将精馏系统多组元精馏中的物料相互连通,并构成循环回路,其热能即可得到充分利用,热耦精馏是基于此而设计的新型节能精馏技术。

3.2 技改预期

此次环己酮装置精馏系统节能技改项目是通过改变脱轻塔塔顶高温气相的冷却方式,利用脱轻塔塔顶高温气相作为脱酮塔釜再沸器热源的热耦合工艺,对脱轻塔塔顶高温气相的热能加以利用。而冷却过程不再使用循环冷却水,不但减少了循环冷却水的用量,同时又降低了脱酮塔再沸器的低压蒸汽消耗量。

3.3 技改方案

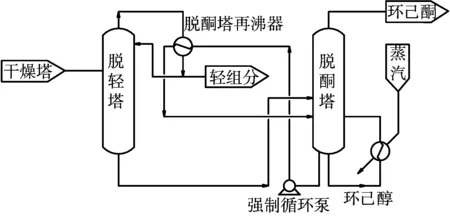

新增一台强制循环泵,将脱酮塔塔釜冷物料通过强制循环泵送至脱酮塔釜再沸器,与脱轻塔塔顶采出的高温气相直接进行热交换,去掉使用冷凝器进行循环水冷却换热装置,将采出的高温气相作为脱酮塔塔釜再沸器的热源,实现环己酮精馏系统的热量耦合。

采用强制循环泵将脱酮塔塔釜液作为冷物料送至脱酮塔再沸器,与脱轻塔塔顶采出的高温气相进行热交换。热交换后的塔釜液返回脱酮塔釜继续进行脱酮精馏;脱轻塔塔顶采出气相在脱酮塔再沸器进行热交换后的冷凝液相,作为轻组分排出环己酮装置界区。节能技改实施后工艺流程图如图2所示。

图2 节能技改实施后工艺流程图

4 实施效果

河南首恒新材料有限公司20万t/a环己酮生产装置的精馏系统,脱酮塔所需低压蒸汽量约20 t/h。环己酮装置精馏系统节能技改项目实施后,脱酮塔所需低压蒸汽量降至12.5 t/h,节省低压蒸汽7.5 t/h,按年操作时间8 000 h计,全年共节省低压蒸汽6万t,低压蒸汽价格按130元/t计,全年节省低压蒸汽费用780万元。脱轻塔气相冷凝器需循环冷却水1 000 m3/h,节能技改实施后,脱轻塔气相冷凝器不再消耗循环冷却水,全年共节省循环冷却水800万m3,循环冷却水价格按0.3元/m3计,全年节省费用240万元。

环己酮装置精馏系统节能技改项目,新增一台强制循环泵,满负荷运行消耗电量约10 kW·h,年操作时间8 000 h,电价0.65元/kW·h,全年电费5万元。直接经济效益1 015万元。

5 结论

环己酮装置精馏系统节能技改项目的实施,采用新型节能的热耦合精馏工艺,大幅减少了环己酮生产装置精馏过程的低压蒸汽用量,降低了循环冷却水消耗,取得很好的经济和社会效益。