多级进气平板式光生物反应器微藻培养性能模拟研究

崔海龙 赵剑光

摘要利用计算流体力学(CFD)方法模拟主要操作参数对多级进气平板式光生物反应器的混合传动、传质及传光性能的影响。结果表明,当3种操作参数通气分配比例、反应器底部度数、隔板长度比例分别为1∶2∶3、30°、3∶2∶1时,反应器的混合传动性能最佳;操作参数分别为1∶3∶2、45°、3∶2∶1时,反应器传质性能最佳;操作参数分别为3∶2∶1、45°、2∶2∶3时,反应器传光性能最佳。模拟试验结果对平板式光生物反应器的优化设计具有重要的参考价值。

关键词多级进气;光生物反应器;传动;传质;传光;计算流体力学

中图分类号S188;O359文献标识码A文章编号0517-6611(2015)21-031-03

微藻是一类分布广泛,光合作用利用度高,只能在显微镜下才能分辨其形态的微小藻类类群。随着对微藻研究的日益成熟,其在食品及保健品、能源、医药、环保等领域得到广泛应用[1]。微藻的大规模商业化培养是未来微藻发展的趋势,然而用于微藻培养的光生物反应器技术不佳却严重制约微藻的商业化发展[2]。近年来随着计算流体力学(CFD)技术的发展,CFD技术在光生物反应器的优化设计领域因其研发周期短、成本低、可以全面研究反应器流场特性等优势而得到了广泛应用并取得了一定的研究成果,提高了光生物反应器微藻培养性能。

研究光生物反应器微藻培养性能的提升过程中,研究者必须综合考虑反应器性能的多个因素[3]。因此在反应器优化设计上,该研究与已有的研究光生物反应器文献中选择的评价参数相同[4-8],笔者选择平均湍动能(ATK)作为评价反应器混合传动性能的指标,选择液相体积传质系数(KLa)作为反应器传质性能指标,选择反应器光照径向速度(U)作为其传光特性指标,对多级进气光生物反应器影响微藻培养性能的通气分配比例、反应器底部度数、隔板长度分配比例进行了研究。

1试验装置及网格划分

试验装置及网格划分见图1,该试验构建了多級进气的平板式光生物反应器,其反应器外围结构,长宽高为 250 mm×150 mm×420 mm,实际液高为400 mm,装液体积为15 L,反应器的外壁和导流隔板分别采用5 mm 和3 mm 厚的有机玻璃材料。反应器隔板间隙为15 mm,隔板长度为100 mm,隔板上沿距液面的距离为30 mm。反应器气体分布器采用内径6 mm 的塑料软管,软管顶部开有3排直径0.5 mm的通气气孔,每个通气孔间隔1 cm,分布器的中心线与挡板下沿处于同一水平高度。

对建立的几何模型采用网格划分软件ANSYS ICEM CFD(64bit)进行网格划分,网格类型采用结构化六面体网格。采用流体仿真软件ANSYS 14.4 Fluent对所建立的平板式生物反应器模型进行模拟计算,由于出气口的初始速度变化梯度较大,采用局部加密网格,为减少计算量,几何模型Z方向取其中的1/10,两面设为周期性界面。

2数值模拟

2.1控制方程

采用Eulerian-Eulerian多相流方法模拟气液两相混合流动,假定流体为连续相,分散相为不可压缩气体,且两相流之间不考虑能量传递,也不考虑两相之间物理化学变化,其控制方程[9]:

质量守恒方程:

t(αqρq)+·(αqρqvq)=mpq(1)

动量守恒方程:

t(αqρqvq)+·(αqρqvqvq)=

-αqp+·τq+

Kpq(vp-vq)+mpq

vpq+mqρqg+αqρqFq

(2)

湍流模型k方程:

t(αqρqkq)+·(αqρqvqkq)=

·αqμeff,qσkkq+αqGk,q-αqρqεq+αqρqkq

(3)

湍流模型ε方程:

t(αqρqεq)+·(αqρqvqεq)=

·αqμeff,qσεεq+αq

εqkq(C1εGk,q-C2ερqεq)+αqρqkq(4)

该研究中气含率较小,因此,升力、虚拟质量力不是主要影响因素,式(4)中只应用Schiller-Naumann 方法考虑曳力[5,8]的影响。

式中,Cε1、Cε2、σε、σk为湍流参数,α为相体积分数,ε为湍动能耗散率(m2/s3),μeff为有效粘度(Pa·s),mpq为第p相到q相的质量传递(kg),K为相间动量传递系数,Gk为湍流动能产生项[kg/(m·s3)]。

Xue等[10]在反应器气液两相流的基础上,利用溶质渗透理论和各项湍流理论建立了液相体积传质系数数学模型,李昱喆等[5]和王淋淋等[8]利用该液相体积传质系数模型对反应器进行了模拟研究并通过试验验证了其准确性和可行性,该研究对于反应器传质性能继续采用该数学模型,液相体积传质系数可表示为:

kLa=2πDLρLεμ0.256εgdb(1-εg)(5)

式中,KLa为溶氧体积传质系数(s-1),d为气泡直径(m),εg为平均气含率(%),μ为剪切粘度[kg/(m·s)],ρ为流体密度(kg/m3),D为液相扩散系数(m2/s)。

2.2数值方法与边界条件

采用标准kε模型模拟湍流,壁面附近流动选用标准的壁面函数法,设置流体为非稳态流动。入口处边界条件定义为速度入口,其气相体积分数定义为1,出口处边界条件定义为压力出口,出口空气回流体积分率设为1。液面上部的计算区域初始化设置气体的体积分数为1。结合试验观察,气泡大小设置为4 mm[5]。设置计算残差收敛标准小于10-5,时间步长设定为0.001 s。随迭代时间增加,流场逐渐趋于收敛,当质量残差曲线在10-3附近,其余残差曲线分别在10-4附近且变化幅度不大,进出口界面气体流量差距在0.1%之内且不同监控点变化在1%之内,可认为流场达到收敛状态[5,8]。

3结果与分析

3.1通气分配比例对反应器性能的影响在通气率为9 L/min下对多级进气光生物反应器上段、中段、下段的通气分配比例进行了研究,以反应器的混合传动性能平均湍动能(ATK)作为评价参数。由图2可知,当反应器上段、中段、下段通气分配比例为1∶2∶3和1∶3∶2时,反应器混合传动性能较好,当通气分配比例为3∶2∶1和3∶1∶2时,反应器混合传动性能较差,说明在多级进气反应器中段和下段通气分配比例较高时,提升反应器的混合传动性能,当上段通气比例分布较高时,不利于提升反应器的混合传动性能。

通气分布比例对反应器传质性能的影响见图3,由图3可知,当通气比例为2∶1∶3时,反应器的液相体积传质系数最低,反应器的传质性能较差,当通气比例在3∶1∶2时,反应器的传质性能也相对较差。然而,当通气比例在1∶3∶2和2∶3∶1时,反应器的液相体积传质系数较好,由此可知,适当地提高反应器中段的通气比例分配可以提高反应器的传质性能。

由图4可知,当通气比例在3∶1∶2时反应器光照方向径向速度最好,微藻对光能的利用效率最佳。当通气分配比例在2∶1∶3时,反应器的传光性能最差。最佳通气比例下的传光性能较最差的通气比例下传光性能提升了44.1%,其他通气分配比例对反应器传光性能影响不大。

3.2底部度数对反应器性能的影响

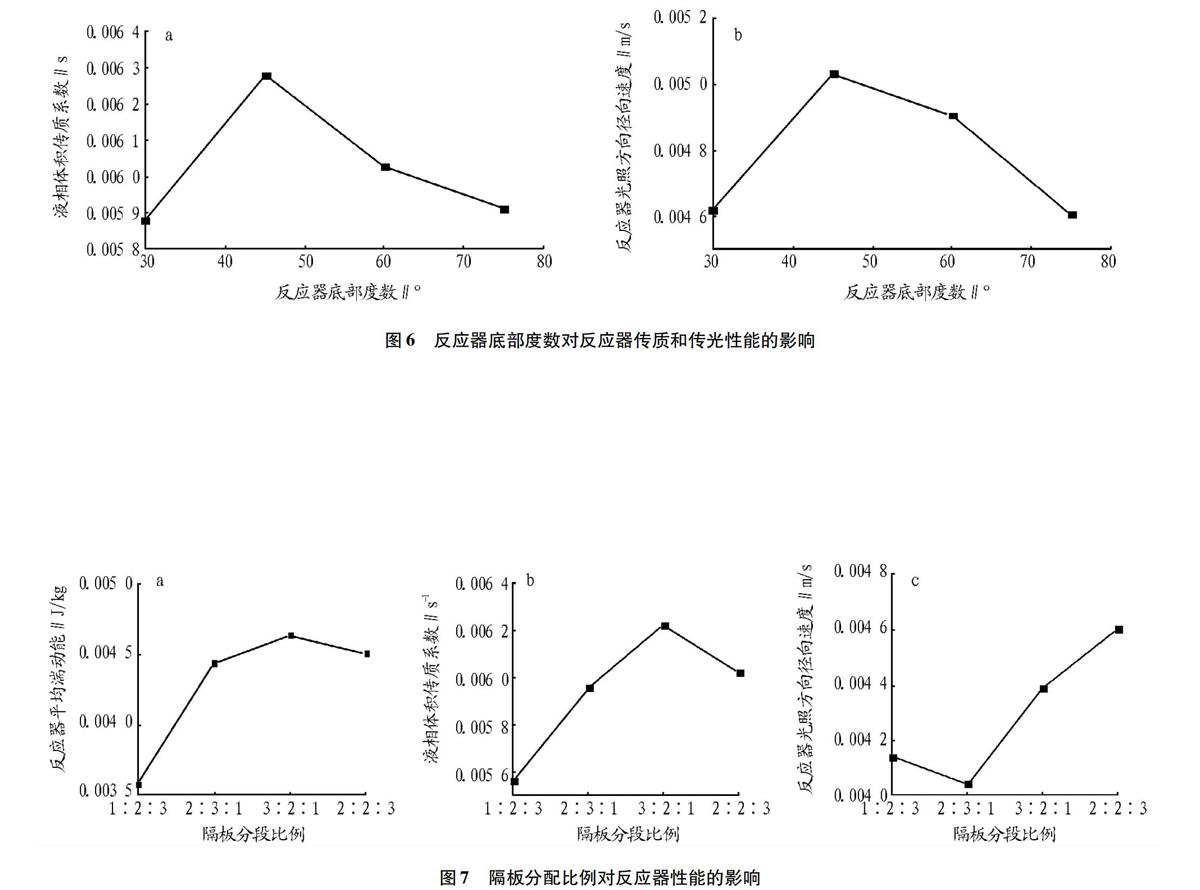

为优化反应器内部流场,反应器底部左右各去掉一个角,其外壁斜边与底部形成夹角(底部度数)。反应器的底部度数对反应器混合传动性能的影响见图5。由图5可知,随着反应器底部度数的增加,反应器的平均湍动能系数逐渐降低,混合传动性能逐渐变差。当反应器底部度数在45°~60°时,反应器平均湍动能变化幅度较小,当反应器底部度数在60°~75°时,反应器平均湍动能变化幅度较大,受反应器底部度数的变化影响较大。

反应器底部度数对反应器传质和传光性能的影响见图6。由图6可知,反应器的液相体积传质系数和光照方向径向速度变化的趋势相差不大,都随着反应器底部度数先逐渐增加,当底部度数在45°时,两者的数值达到最大,然后随着底部度数的增加,逐渐降低,说明当反应器底部度数在45°时反应器的传质性能和传光性能最佳,提高了微藻的培养性能。

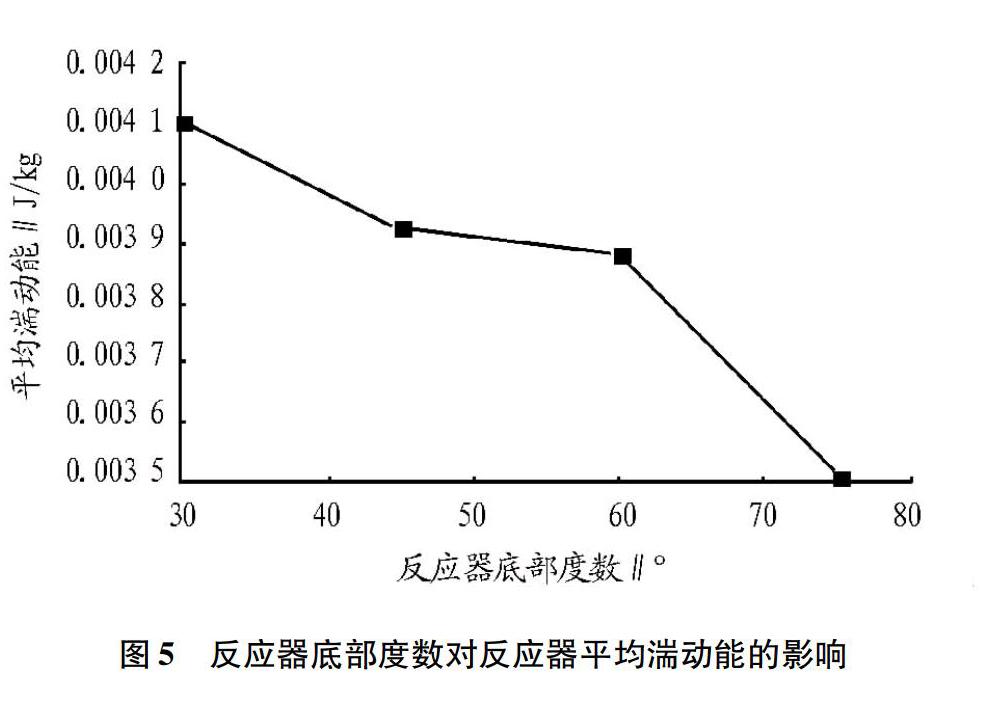

3.3内部隔板分段比例对反应器性能的影响反应器隔板分配比例对反应器性能的影响见图7,由图7a和7b可知,当反应器上段、中段、下段的隔板分配比例为3∶2∶1时,反应器的平均湍动能参数和液相体积传质系数参数最高,而相对应的当反应器隔板的分配比例为1∶2∶3时,反应器的平均湍动能和液相体积传质系数最低,说明适当提高反应器上段隔板的分配比例可以提高反应器的混合传动性能和传质性能。由图7c可知,当反应器的隔板分配比例在2∶3∶1时,反应器光照方向传光性能最差,当隔板分配比例在2∶2∶3时,反应器的传光性能最佳。

4结论

该研究建立了多级进气平板式光生物反应器几何模型,采用CFD技术利用Eulerian-Eulerian多相流方法模拟研究了反应器内气液两相流体动力学过程,研究了反应器的通气分配比例、反应器底部度数、反应器隔板分配比例对光生物反应器混合传动、传质、传光性能的影响。

(1)多级进气反应器中段和下段通气分配比例较高时,提升反应器的混合传动性能,其中当通气分配比例为1∶2∶3时,反应器混合传动性能最佳。通气比例在1∶3∶2时,反应器的液相体积传质系数较高,当通气分配比例为3∶1∶2时,反应器的传光性能最佳。

(2)随着反应器底部度数的增加,反应器的平均湍动性能逐渐降低。当反应器底部度数在45°时,反应器的传质性能与传光性能最佳。

(3)对于反应器内部隔板分配比例研究表明,适当地提高光生物反应器上段隔板的分配比例可以提高反应器混合传动、传质性能,当隔板分配比例在3∶2∶1时,反应器的混合传动、传质性能最佳。当隔板的分配比例在2∶2∶3时,反应器的传光性能最佳。

参考文献

[1] VIGANI M,PARISI C,RODRIGUEZCEREZO E,et al.Food and feed products from micro-algae:Market opportunities and challenges for the EU[J].Trends in Food Science & Technology,2015,42(1):81-92.

[2] JUNYING Z H U,JUNFENG R,BAONING Z.Factors in mass cultivation of microalgae for biodiesel[J].Chinese Journal of Catalysis,2013,34(1):80-100.

[3] PERNER I,POSTEN C,BRONESKE J.CFD optimization of a plate photobioreactor used for cultivation of microalgae[J].Engineering in Life Sciences,2003,3(7):287-291.

[4] 林晨,李元光,王伟良,等.一种新型多节隔板-平板式光生物反应器的数值和实验研究[J].高校化学工程学报,2009,23(2):263-269.

[5] 李昱喆,齐祥明,刘天中,等.带波纹隔板的平板式光生物反应器流动特性[J].过程工程学报,2010,10(5):849-855.

[6] WANG L,YOU X.Light-gradient mixing performance improvement of the flat plate photobioreactor with waved baffles[J].Chemical and Biochemical Engineering Quarterly,2013,27(2):211-218.

[7] HUANG J,LI Y,WAN M,et al.Novel flat-plate photobioreactors for microalgae cultivation with special mixers to promote mixing along the light gradient[J].Bioresource Technology,2014,159:8-16.

[8] 王淋淋,尤学一.波形隔板对平板式生物反应器传质及混合性能的影响[J].过程工程学报,2012,12(5):748-753.

[9] 王福军.计算流体动力学分析-CFD軟件原理与应用[M].北京:清华大学出版社,2004:120.

[10] XUE S W,YIN X.Numerical simulation of flow behavior and mass transfer in internal airlift-loop reactor[J].Chemical Engineering,2006,34(5):24-27.