航天器非火工分离装置的设计及性能评价

张东 任东鸿 张登宇 张志峰 吴会强

航天器非火工分离装置的设计及性能评价

张东 任东鸿 张登宇 张志峰 吴会强

(北京宇航系统工程研究所, 北京 100076)

在航天领域,执行分离任务的装置根据触发方式可分为火工和非火工两大类,其中非火工分离装置由于其可控、低冲击、可重复测试和使用等特点,是未来航天分离设计的趋势。本文介绍了一种新型非火工分离原理样机,详述了该装置的工作原理,并对其主要性能进行了系统性的表征和分析。

解锁装置;非火工;航天器;分离设计

0 引言

近年来各国航天事业的蓬勃发展促使运载火箭技术日益成熟,国际前沿研究热点逐渐由传统课题转向低成本运载技术[1]。在当今基于计算机的自动化控制技术已得到良好发展的背景下,复杂航天系统的时序控制精度和可靠性大幅提高,为可回收运载工具的发展提供技术基础[2];可以预见,可重复使用运载技术作为一种可行性已得到理论和实践证明的低成本运载技术发展路径,将掀起航天领域内技术迭代、引发新一轮航天科技发展竞赛[1,2]。鉴于目前航天器回收技术正处于迅速发展时期,与可复用火箭相匹配的各类功能装置的开发逐渐成为航天领域的重点[1-3]。作为航天工程中的关键部件,可复用火箭中分离装置的性能和稳定性将在较大程度上影响其运载能力及发射任务的成功率,值得引起重视[4]。为执行有效载荷、助推器、整流罩等部件的分离任务,执行装置所需具备的基本能力包括可靠地锁紧被连接部件、按预设时序实现瞬时释放[4];要将分离装置应用于低成本的可回收运载火箭,还应着眼于释放冲击可控、便于回收复用等特点的实现,及发展根据实际任务需求调整装置现有性能和结构的能力[5]。

在航天领域中,使用最早、最广泛的分离装置主要利用火工品作为驱动能量来源,以爆炸产生的冲击切断、拉断或胀破连接部件,具有结构简单、工作可靠、使用方便等优点。然而,火工品的固有特点导致其工作时冲击大,因此对航天器内的脆性材料和器件影响较大,历史上曾多次引起航天器失事等严重事故,而且不可重复测试和使用[4,6]。随着航天任务对航天器内元件的灵敏度要求的不断提高,发展非火工装置以完成分离、弹射等动作逐渐成为趋势,可复用火箭技术的快速发展也对非火工分离装置的研发提出了迫切的需求[7]。以可控、高功率的执行装置代替火工品,即可确保有效载荷独立、不受干扰地进入轨道并执行任务[8]。此外,以电能为统一的驱动能源发展各类小型化装置,也将服务于新型航天器非火工分离装置的发展构想,为未来载人飞船、航天站等装备的设计提供技术储备。

本文详细描述了一种新型非火工分离装置的设计过程,并对该装置的性能参数和应用前景进行了分析;基于该装置的设计和表征工作,本文建立了以能量存储和转换为核心的执行装置设计思路和评价方法,以连接能力、功率密度、转换效率等参数为依据对各类现有非火工分离装置的特点及应用前景进行了分析。文中所提思路适用于高功率、快响应装置的设计工作,在航天器配套执行装置设计领域具有一定的普适性。

1 分离装置设计和装配

在航天任务中,连接-分离装置主要用于实现两项功能:在发射和入轨过程中通过螺栓、捆扎等方式为运载工具和各类载荷提供足够强度的可靠连接,及到达指定位置后按任务要求实现释放功能。排除火工品的使用,分离时可利用如固-液相变体积膨胀、低熔点材料受热熔断、记忆合金受热变形、电机驱动触发释放装置等多种方式将连接材断开,这些种类的装置都可以实现低冲击的解锁过程,其中记忆合金解锁分离方案已成功应用于微型卫星的发射。总体而言,基于上述各种原理设计的分离装置都可以实现微冲击的解锁过程,但由于其能量输出能力显著低于火工分离,因此尚未达到取代火工分离装置所需的承载性能指标。

业界对应用于空间运载工具的分离装置所提要求已早有共识,即在保证可靠、快响应、微冲击前提下提供足够的承载能力,同时尽可能地实现小尺寸和轻质量[4]。目前,相关工作的主要局限性在于设计时仅将其执行部分视为孤立系统,而未对分离装置整体的能量存储和转换过程进行分析和有效规划,进而导致难以对特定方案的输出能力进行定量预估、难以在装置驱动原理方面做实质创新,也不利于各类连接材料性能的充分发挥。为了促进新型非火工分离装置的开发和应用,可首先对关键性能或指标角度提出要求,然后根据能量存储和转换的基本原理估算所需能量、根据计算结果选择合适的材料和结构。下文即以一种高功率电力驱动分离装置的设计和装配工作为例对该思路进行详细说明。

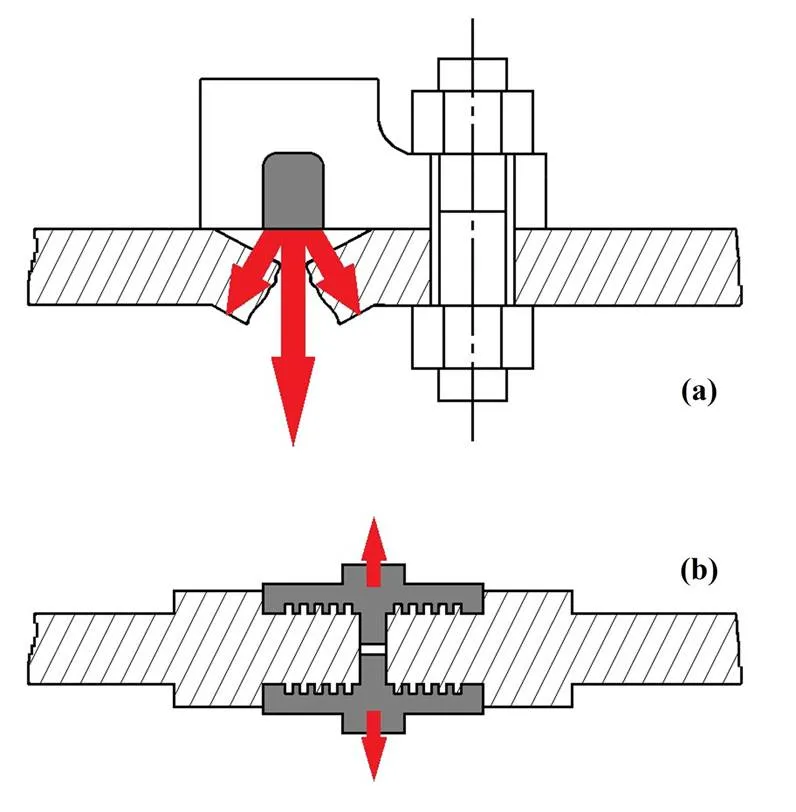

图1 分离装置简化示意图 a)火工分离;b)螺栓缓释分离

连接-分离装置的承载能力由连接件提供,而分离过程可简要概括为以执行器向连接件施加足够的力或力矩、断开连接而实现分离。如果执行器以火工能量驱动,由化学能转换而产生的机械能足以直接冲断高强度合金,实现高承载连接件的瞬时断开,如图1(a)所示;非火工分离装置以远低于火工品的能量触发解锁装置,对装置局部施加能量使其破坏,如图1(b)所示。无论以火工或非火工能量驱动,分离动作的执行过程都可由包含连接件和执行器两个关键要素的模型描述,在这一模型中对各类解锁装置的各类设计可统一简化为对连接件各向异性的利用。基于模型,为促进非火工装置性能提升、同时尽可能满足航天应用的小型化要求,需发展的关键能力可归纳为两个方面:其一,提供高功率机械能输出(力或力矩)的能力;其二,对连接材料或组件进行各向异性设计的能力。

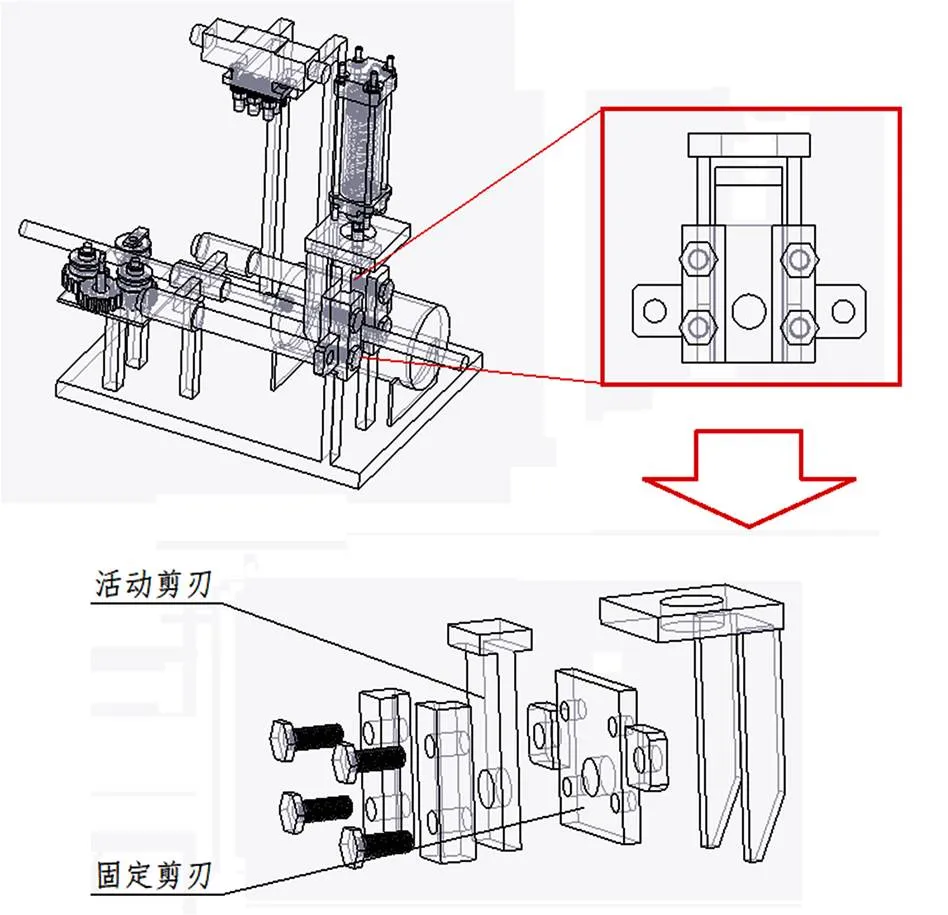

航天系统中缺乏动能的直接来源和有效存储手段,分离所需能量来源于储能装置提供的化学能、电能、势能等,通过与能源相匹配的执行器实现转换过程。限于常规电能储存装置及执行器的较低功率密度,传统电力驱动方式难以满足分离装置的小型化要求,其成功应用于航天分离装置仍有待于高性能电容器技术的成熟和新型电动执行器的开发。本文所述工作主要采用已成熟的势能存储技术,以气瓶为储能装置、气动剪刃为执行器装配原理样机验证模型在分离装置设计中的有效性,其结构如图2所示。该原理样机展示的分离装置结构简单,具体应用时仅需布置储能装置、执行器及必要的固定措施,气动剪刃即可以受控方式在短时间将存储的势能转换为动能,切断连接材料。

图2 非火工分离装置原理样机结构

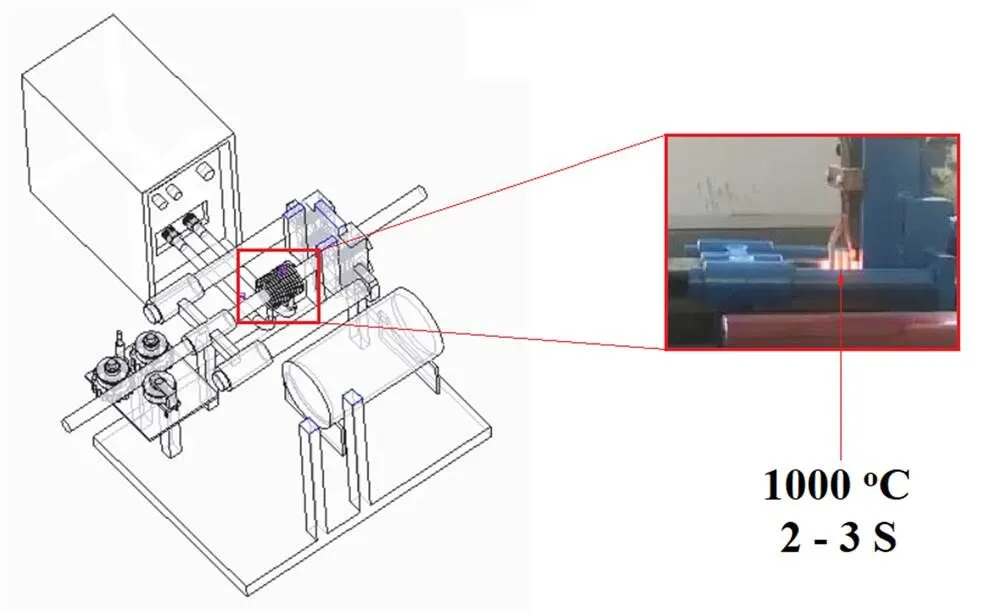

考虑到连接件在不同温度环境下的机械性质变化,本工作所制非火工分离装置也提供以高频线圈感应加热方式进行热控管理的可选方案,将连接材料局部迅速加热以降低剪切所需动能。该方案仅在航天器稳定运行后、分离动作执行时短暂地导致材料性能变化,而不对加速过载时的承载能力造成影响。附加了感应线圈的装置简化示意见图2,其能源由40节碳基电容电池串联组成,输出功率20kW、容量约0.4kWh,总重量约10 kg。由外置电源供能的感应线圈于剪切动作执行前数秒启动,并在2-3秒内将连接材加热至1000 °C,随后执行剪切。为了进行反复实验,在样机中模拟连接材料经加热和激光测温后由自动送料装置精确控制剪切位置,而在实际应用中可仅将线圈固定布置于连接件而省去冗杂的附加结构。

图3 样机感应线圈布置及运行情况

2 分离装置的性能评价

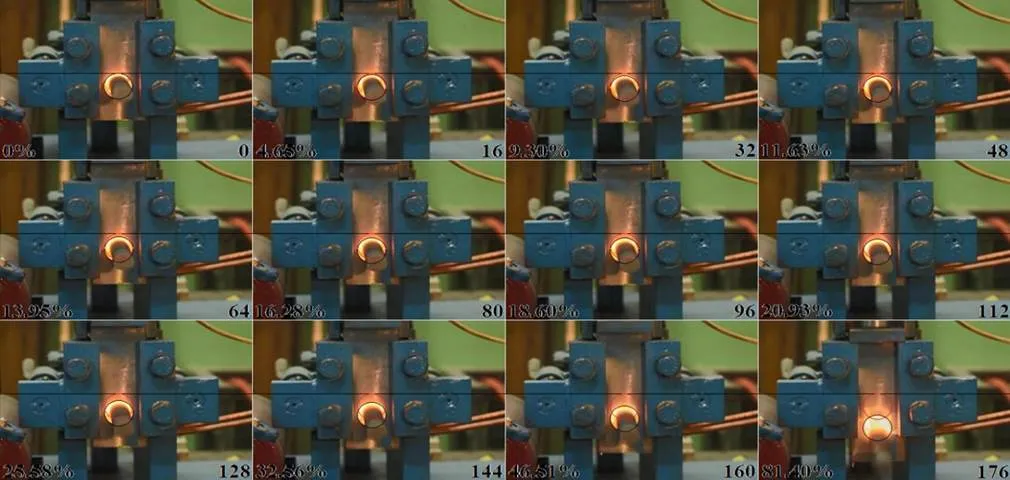

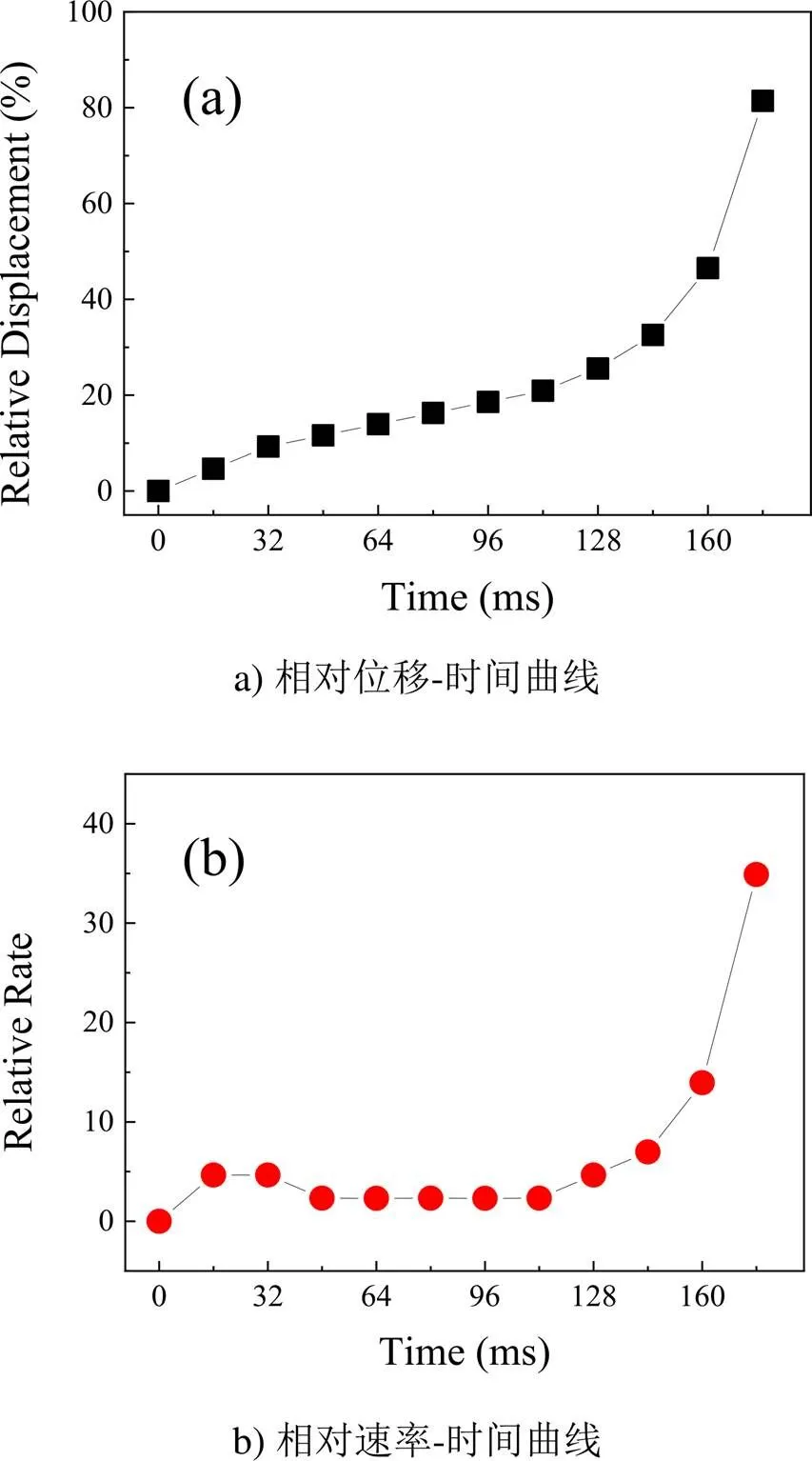

为验证样机的机械能输出能力,所述分离装置样机装配完成后首先以不同直径的结构钢棒材为模拟连接件,对剪切力和时间分别进行了测试。为实现低成本、简化设计和装配工作、同时保证性能评估结果的精确性,样机所用模拟连接件由均质材料制成,对连接件的各向异性设计及其效果可通过理论计算得出。通过多次重复实验证实,该非火工分离装置对直径22 mm模拟连接材的切断成功率达100 %,且每次分离动作时长基本相同。设计装置在采用未经任何加工强化的普通钢棒材为连接件时承载能力即可超过10T,解锁冲击约500g,执行分离动作的全程由高速摄像机精确记录。为详细分析该连接件的切断过程,图4列出了每隔16毫秒装置的运行截图,并以百分比形式标出剪刃行程、分别以红色和黑色正圆标识剪刃外缘;图5以时间为横坐标、分别以剪刃的相对位移(移动距离与剪刃外缘直径之比)和相对速率(相对位移的变化率)为纵坐标做曲线。通过对切断过程的观察可知,由于压缩气体作用力、连接材料反作用力的共同作用,剪刃在短时间内加速运动、做功于连接件,其整体行程表现出明显的非线性;样机剪断模拟连接件的总时长不超过176毫秒、剪刃行程81.40 %时连接件已完全断开。

图4 模拟连接件剪断过程(记时单位:毫秒)

图5 分离过程分析

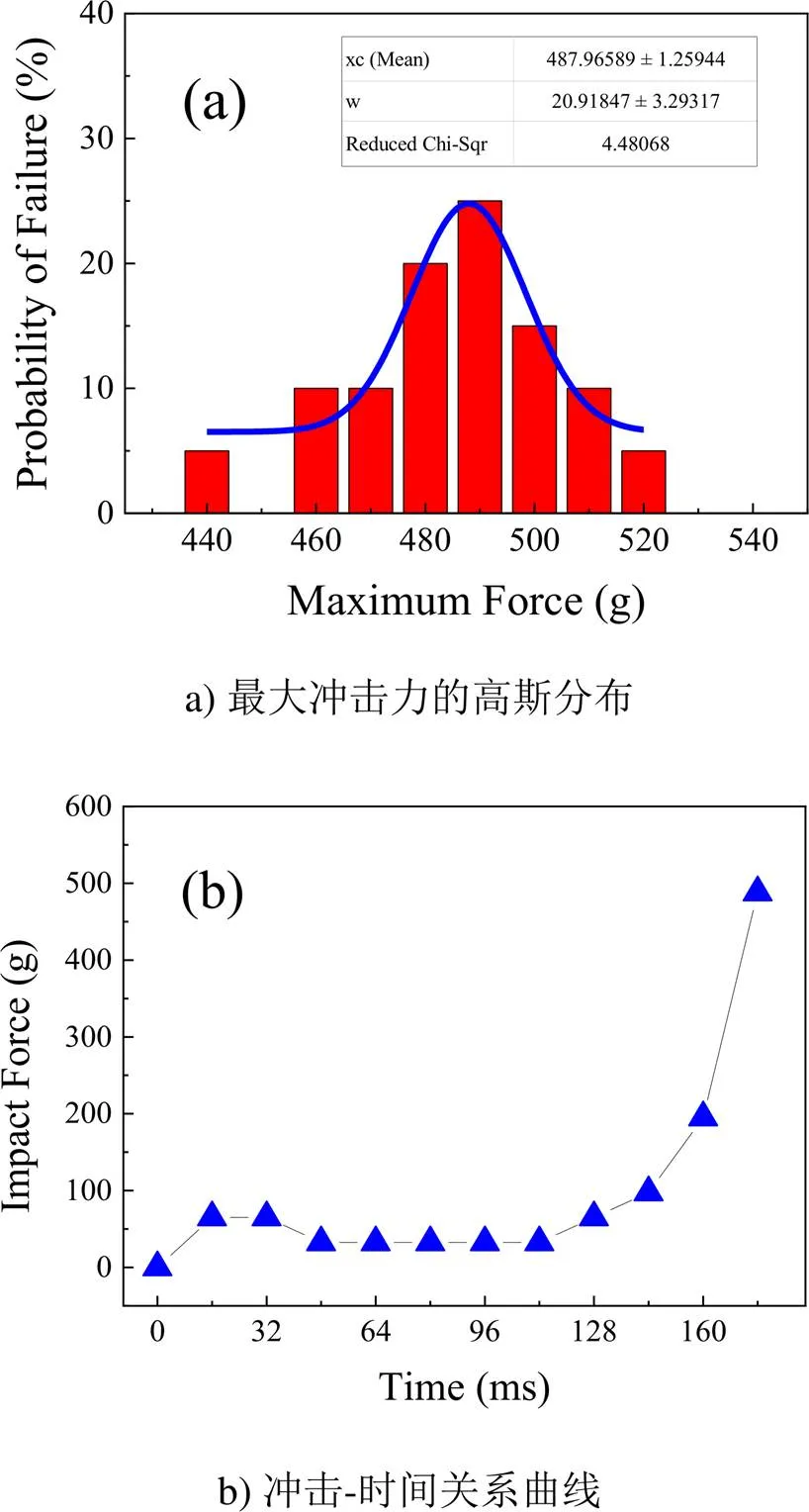

不同于位移测定结果的高精确性和可重复性,剪切过程中对连接件受力的直接测量结果无法准确反应冲击力随时间变化情况,且单次测试中所得冲击力最大值相较于多次重复测试的平均值的浮动可接近10%。为了对分离过程进行进一步详细分析,本工作多次测试并记录了连接件受力的最大值,通过高斯分布(Gaussian distribution)利用概率值推断冲击力的分布参数,再根据所得均数和剪切过程中的加速度变化情况反推出分离过程中冲击力的实时变化情况,计算过程和结果分别示于图6(a)和(b)。随图附表中x为根据高斯方程拟合所得的位置参数,即最大冲击力的均数;为尺度参数。根据该结果,剪刃行程和速率的急剧增大是冲击力增高的主要原因,由压缩气体做功、预紧力释放等原因产生的能量随剪断进程释放,导致连接件横向受力的增加。

图6 连接件受力情况

根据经验,在已知剪切件尺寸、材料等条件时,剪切机所施加的最大剪力可通过如下公式计算得出[9]:max=maxmax,式中max为被剪连接件的最大原始断面面积,通过圆形面积公式确定;max为被剪连接件在剪切温度下的单位剪切阻力(根据钢种依照图表确定);为考虑磨损、间隙增大等使剪切力提高的系数,对本工作所制分离装置所属的小型剪切机取=1.3。连接件强度极限、公称剪切能力、行程总机械能(根据剪切力和行程估算)及功率等表征分离装置能力的主要指标通过计算得出并列于表中,如表1所示。

表1 分离装置能力

本工作所制分离装置以压缩气体为能量来源,所用钢制气瓶体积约3000 cm3。根据表1中对剪切过程的能量和功率估算,分离过程输出能量密度约0.18 J/cm3、功率密度不足1 W/cm3;即使以低至30 %的能量转换效率反推,该储能装置也仅有约0.6 J/cm3的能量密度和3.3 W/cm3的功率密度,这一数据不仅远低于市售电池、电容器等电能存储装置,也低于工业常用的高压气瓶。即使在储能装置性能较差的情况下,该样机仍以主要工作部分约10 kg的重量实现了较高的承载能力和快响应、低冲击的分离,验证了设计方案的可行性。连接件在分离动作执行前被加热至高温的举措有效降低了测试时剪力和装置的工作功率、在一定程度上起到了降冲击的作用,但同时导致了总能耗极大程度的增加(约40 kJ),即需要更大、更重的储能装置。无论采用何种材料制备连接件,加热所需能耗均与升温幅度成正比,斜率与材料的密度和比热容直接相关;据此推断,额外设置加热装置的方案适用于高抗拉、低密度、低比热的连接材料,此外还应注意充分利用部分材料在特定温度区间的性质突变(即相变)。即使在不降低装置性能的前提下舍弃加热方案,所需公称剪切能力177.9 kN、平均功率约22 kW、总能耗仅不足4 kJ,仍属于小型剪切机范畴,在现有基础上开展改进工作的可行性仍较高。

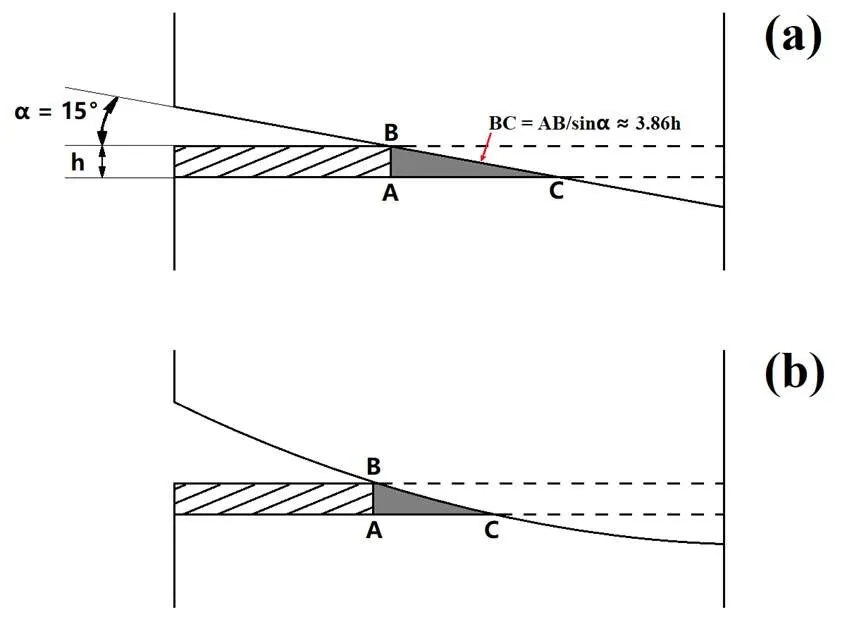

如前所述,本工作中非火工分离装置的原理样机测试所用模拟连接件为均质,仅以圆柱形棒材和圆弧外缘剪刃完成参数测试工作。在储能和驱动原理不变的前提下,对连接件进行各向异性设计可进一步降低分离过程所需的剪切力和功率,以达到更高程度的小型化和轻量化。具体的方法包括采用抗拉性能突出的材料(如纤维增强合金),通过合理的处理工艺达到取向强化效果,同时借鉴广泛应用的斜刃剪、滚切剪、锯切等轧钢机械的设计思路,通过合理调节参数以达到良好的剪切效果。如果以广泛应用的冷轧板为基础材料制备连接件,估计其抗拉强度可得到约20 ~ 50 %的提升,同时保证剪切抗力的增加幅度低于抗拉强度;采用纤维增强复合材料也可取得相近的效果。在与上述连接件匹配的剪刃设计中,斜刃剪是最为简单易行的方案之一。如图8所示,钢铁工业广泛应用的斜刃剪切机倾角通常不超过15°,而本工作所涉分离任务不必考虑钢板的质量问题,可采取较大的剪切角、甚至通过采用弧形剪刃以改变剪切行程,以改善图6(b)中剪切最后阶段冲击力显著增高的情况。

图7 各向异性连接件的剪刃匹配设计示例a)线型剪刃;b)弧形剪刃

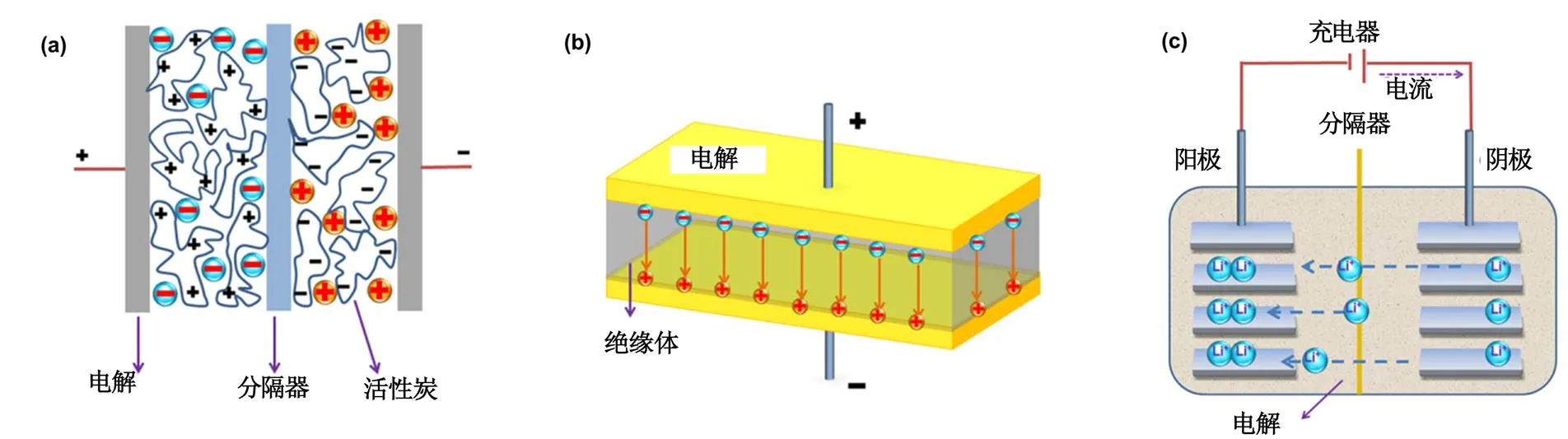

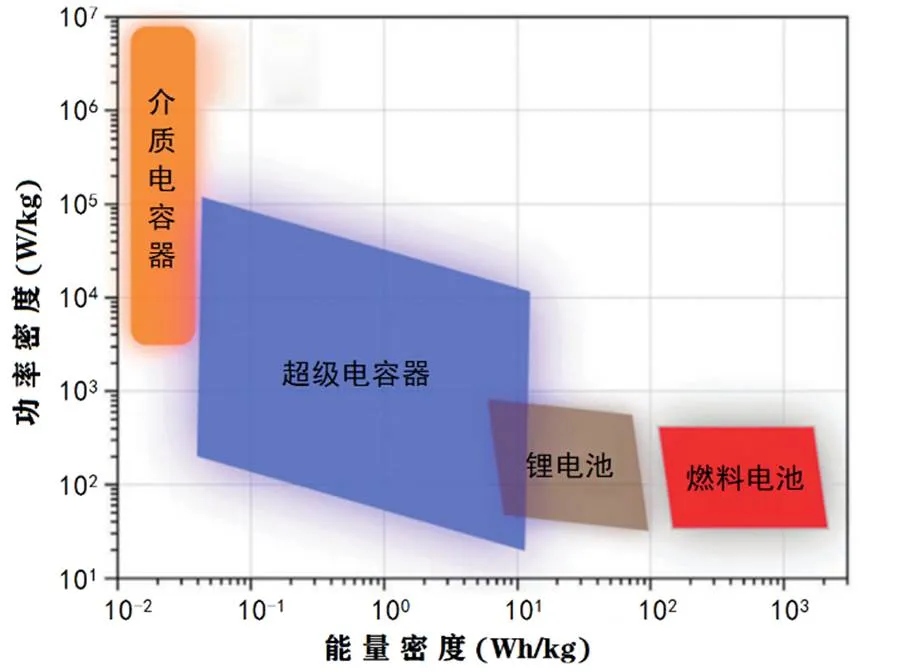

进一步地,为追求更高程度的轻量化和小型化,突破由气体势能转化提供分离所需机械能量方式能量密度、功率密度和效率极限,需对高功率机械装置设计技术和高性能储能装置的集成技术开展攻关。在各种形式的能量中,电能存储技术和装置相对成熟,根据能量形式的不同分为电池、介质电容器、超级电容器三类,如图6所示。根据应用从其中需求选择恰当的装置,以受控的方式(即适于目标装置的能量密度和功率密度范围,如图7所示)释放所存储的能量,完全满足分离装置的设计需求。在现阶段航天分离装置设计工作中,对电能利用的主要限制在于缺乏以电能为源提供高功率、快响应机械能量的小型直线电机。短期内,将电力储能应用于以直接剪切为原理的分离装置需借助飞轮等辅助机械储能装置或对响应时间要求做一定程度妥协;长期来看,针对新型电机开展专项研发工作是高能电驱装置取得突破性进展的必要条件。

图8 电能储存装置 a)超级电容器;b)介质电容器;c)电池

图9 各类电能存储装置功率密度与能量密度概况

3 结论

本文所述为一种以剪断连接件为基本原理的新型非火工分离装置原理样机的装配,在采用低成本材料和部件的前提下以总重约10kg的主要工作部件(包括气瓶和气动剪刃)完成了22mm均质连接棒材的剪断,承载能力达到10T、解锁冲击约500g、分离时间不超过176ms,实现了高承载、低冲击、快响应的分离过程。通过对新型非火工分离装置的装配过程和性能参数进行分析,本文建立了以能量存储和转换为核心的装置设计和评价方法,提出了在航天分离装置发展的中“提供高功率机械能输出能力”和“对连接材料或组件进行各向异性设计能力”两个关键要素,并指出了非火工分离装置发展方向。

[1] J W Robinson, R E Rhodes. Next Generation Reusable Space Transportation System[C]. 53rdAIAA/SAE/ASEE Joint Propulsion Conference.2017.

[2] S A. Milliken. Feasibility of large launch vehicle recovery[J]. Journal of Spacecraft&Rockets,1971: 311-319.

[3] P Baiocco, C Bonnal. Technology demonstration for reusable launchers[J]. Acta Astronautica, 120(2016): 43-58.

[4] 杨斌久,等.航天器非火工释放装置研究进展[J].机械设计与制造, 2018(3): 267-269.[Yang Jiubin, et al. The research evolvement of non-pyrotechnic separation mechanism for spacecraft [J]. Mechanism design and manufacture, 2018(3): 267-269.]

[5] 任浩源, 等. 基于非线性接触刚度的铰接/锁紧动力学建模方法[J].强度与环境, 2021, 48(6): 31-38.[Ren Haoyuan, et al. The dynamic modeling method of pin/locking rigidity based on nonlinear contact. [J].Structure and Environment Engineering, 2021,48(6):31-38.]

[6] C J Moening. Pyrotechnic shock flight failures[C]. Proceedings of 1984 IES Aerospace Testing Seminar. Study supported by the USAF Space Division under Contract. No. F04701-83. 1985.

[7] A W Johnson, S C Michalski, A Stiegelmeier, et al. Modeling regeneration time and ground support manpower for a reusable launch vehicle[J]. Journal of Spacecraft and Rockets, 2009, 46 (1): 168-176.

[8] X Li, Z Yao, R Wu. Modeling and analysis of stick-slip motion in a linear piezoelectric ultra sonic motor considering ultrasonic oscillation effect[J]. International Journal of Mechanical Sciences, 2016, 107: 215-224.

[9] Z M Dang. Dielectric polymer materials for high-density energy storage[M]. 2018.

Design and Performance Evaluation of Non-Pyrotechnic Separation Mechanism for Spacecraft

ZHANG Dong REN Dong-hong ZHANG Deng-yu ZHANG Zhi-feng WU Hui-qiang

(Beijing Institute of Aerospace System Engineering, Beijing, 100076, China)

In the aerospace field, the mechanisms that perform separation tasks can be divided into two categories,the pyrotechnics and non-pyrotechnics,according to triggering method. among them,the non-pyrotechnic separation mechanisms are the future trends in aerospace separation design, due to their characteristics of controllability ,low impact ,repeatable testing and using,etc, in this paper, a new type of non-fire separation mechanism principle protype was introduced, and details the working principle of the mechanism, and systematically characterizes and analyzes its main performance.

Separation mechanism; Non-pyrotechnic;Spacecraft;Separation design

V417+.4

A

1006-3919(2022)03-0014-06

10.19447/j.cnki.11-1773/v.2022.03.003

2021-08-13;

2022-5-18

科技部国家重点研发计划(2021YFB3801700);重点实验室基金(6142911180512)

张东(1983—),男,硕士,高级工程师,研究方向:运载火箭结构设计;(100076)北京9200信箱10分箱13号.