奥炉“死炉”原因、处理方法及预防措施

张 磊,汪 勇,李林山

(铜陵有色金属集团股份有限公司,安徽 铜陵 244000)

1 引言

本文所指“死炉”是指在正常生产过程中由于动态工艺参数如熔池温度、冰铜品位和炉渣渣型变化未能及时调整或突发事件不可预先判断所引起的熔池表面结壳、熔池温度迅速降低、喷枪背压上升、喷枪晃动由摆动逐渐变成抖动直至不动等现象[1]。韦元基[2]研究表明,鼓风炉“死炉”的重要原因是炉缸温度偏低。骆祖林[3]等研究表明,电炉“死炉”主要是由于电极折断导致电能未输送至炉内引起温度急降。

某铜冶炼厂火法冶炼工艺流程是:铜精矿仓式配料-圆盘制粒机制粒-奥斯麦特炉熔池熔炼-沉降电炉沉降分离-智能数控转炉吹炼-回转式阳极炉精炼[4]。奥斯麦特炉(简称“奥炉”)炉内熔池表面出现结壳(“死炉”)时,耐火砖材料、喷枪等使用寿命会大幅缩短[5]。该厂结合生产实践分析了奥炉“死炉”的原因,提出了处理方法和预防措施。

2 奥炉“死炉”现象及其危害

奥炉死炉现象主要表现为,喷枪晃动逐渐变为抖动直至不动,喷枪风背压急剧上升,炉内熔池表面结壳面积不断增加,堰口熔体流量减小甚至不断流。

奥炉出现“死炉”的主要危害:

(1) 存在重大安全隐患。当奥炉发生“死炉”时,由于炉内熔体表面出现结壳,生产中所产生的气体和喷枪风中的气体不能及时从熔体表面溢出,造成炉内压力逐渐增大。当压力过大时会引起熔体从堰口喷出,威胁操作人员和堰口设备安全。

(2)缩短喷枪寿命。奥炉在熔池表面出现结壳时已开始减料,同时增加煤和天然气辅热,下枪位搅动熔池,喷枪接触铜锍后易烧损,需要尽快更换喷枪。

(3)缩短炉衬寿命。铝铬尖晶石耐火砖热震性能差,在温度急剧变化的情况下容易出现大面积剥落,缩短炉衬寿命[6]。

3 奥炉发生“死炉”的原因

3.1 炉内熔池温度过低

(1)因入炉原料波动而出现瞬时大料量,导致入炉氧料比偏小,物料没有足够的氧进行氧化放热反应,炉内出现生料,熔池温度迅速降低,喷枪背压急剧上升,易出现死炉现象。

(2)当入炉原料成分差,高熔点物质含量过多时,若不能及时升高操作温度或调整配料,易形成“死炉”。

(3)奥炉锅炉上升烟道结焦大块和喷枪枪重脱落[7-8]偶尔会同时发生,高达数吨的高熔点结焦物从高空掉落炉内熔池区,在重力作用下熔池被挤出,炉内熔池容量减少,结焦物又会吸热熔化,非常容易导致“死炉”。

3.2 喷枪枪位控制不当

奥炉熔炼物料进入炉内时的落料点集中。正常生产时,要求喷枪插进熔池渣层深度200~300mm,喷枪在熔池渣层内保持充分搅动,确保熔池反应完全、均匀。随着熔池深度的增减,需要适当调整枪位。当喷枪枪位过高时,喷枪插入熔池渣层过浅,熔池得不到充分搅动,会导致下料点处温度过低,形成生料堆积甚至出现熔池表面结壳等现象,且风氧容易逸出,物料反应不充分,易出现死炉;另外,喷枪插入熔池渣层过浅时,熔池反应面积和深度也将受限,导致反应不充分,温度迅速降低而出现“死炉”。当喷枪枪位过低时,喷枪枪头易接触冰铜而烧损,同样会导致反应不充分,温度迅速降低而出现“死炉”现象。

3.3 炉渣渣型失调

奥炉在生产过程中,需要严格控制炉渣的渣型。控制好了渣型,就可以有效地控制好渣熔点和黏度,即熔池温度和渣流动性。这里所指的渣型,即:铁硅比。铁主要来源于原料,只能进行微调,硅主要来源于原料和熔剂石英砂。铁硅比过大,炉渣中易产生过多的高熔点物四氧化三铁;铁硅比过小,会增加渣黏度并冲刷炉衬。铁硅比过高或过低都会造成渣熔点升高,流动性差。铁硅比长时间不达标易造成炉况恶化,进而出现“死炉”现象。

4 奥炉发生“死炉”后的施救措施

4.1 针对工艺控制参数的施救

(1)根据导致炉内熔池温度过低的原因,采取相应的措施。①根据熔炼反应程度调整煤、氧、天然气及原料的添加量;②根据喷枪摆动和喷枪风背压及时进行枪位调整;③保持堰口与主控的联系,及时疏通堰口。

(2)根据生产经验,结合喷枪摆动情况,调整枪头,使喷枪枪头插入熔池渣层,深度控制在200~300mm。

(3)生产过程中主要通过控制石英砂量来调整铁硅比,从而控制渣型。铁硅比一般控制在1.2~1.4。

4.2 针对死炉的不同阶段的施救

根据奥炉炉内熔池表面结壳直至喷枪无晃动发生“死炉”时熔池表面状态,分四个阶段施救,直到喷枪正常晃动且熔池温度、冰铜品位及炉渣渣型均恢复到正常范围内。

4.2.1 炉内熔池表面小面积结壳阶段

当奥炉炉内熔池表面出现小面积结壳时(图1),喷枪在炉内可以摆动且喷枪风背压值上升,但在可控范围内(投料量135~140 t/h,喷枪枪位2.0~2.3m,工艺风量20000 Nm3/h,氧量20000 Nm3/h,煤2.5~3.5t/h,天然气200~300Nm3/h,喷枪风背压35~45kPa),增加补充热煤和天然气,同时降料增大氧料比,下枪位搅动熔池,待结壳熔化后再逐步恢复正常操作参数。

图1 炉内熔池表面小面积结壳阶段

4.2.2 炉内熔池表面大面积结壳阶段

当奥炉炉内熔池表面出现大面积结壳时(图2),喷枪在炉内熔池渣层区域摆动严重受阻或者喷枪风背压较正常生产时异常高,应立即停料、断氧、提枪,并重新定枪位和加大喷枪天然气流量,以熔化熔池表面的结壳。同时利用炉口应急煤仓加煤。待喷枪下端出现部分熔池时下枪搅动。待结壳熔化后分步加料生产。

图2 炉内熔池表面大面积结壳阶段

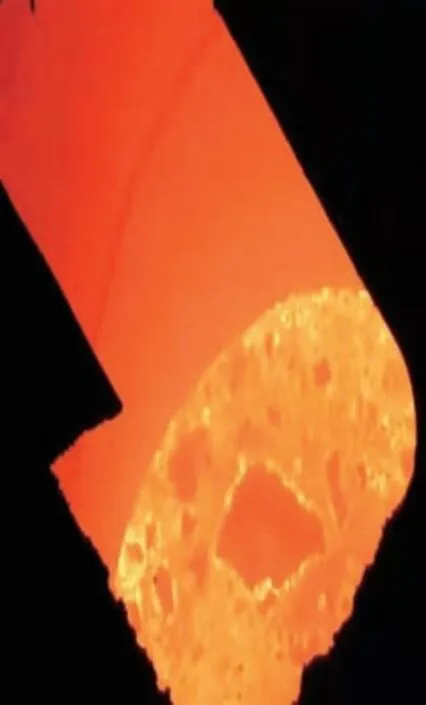

4.2.3 炉内无熔池阶段

当奥炉炉内无熔池现象发生时(图3),立即停料、断氧,喷枪提升至熔池表面并定枪位,应急煤仓补煤,继续加大天然气量对炉内结壳表面进行熔化。待喷枪枪头下方出现小熔池时,下枪进行短时间搅动,再提枪并定位熔化,再下枪搅动,重复进行。待出现较大面积熔池时,分步加料生产。

图3 炉内无熔池阶段

5 奥炉“死炉”的预防措施

5.1 控制熔池温度

熔炼过程只有在一定的温度条件下才能顺利完成,合适的过程温度是保证熔炼正常进行的最基本的热力学条件之一,也是影响炉寿命和能耗的重要因素。影响熔池反应温度的因素有入炉物料成分、铁硅比的变化、氧化反应强度、喷枪插入深度等,在生产操作中要综合考虑。

5.2 控制铜锍品位

铜锍品位关系到熔炼反应强度、能耗和其他综合性经济技术指标。合理控制铜锍品位目的在于保持熔炼系统、吹炼系统的平衡。铜锍品位过低会冲刷炉衬并导致下道工序转炉吹炼周期变化。铜锍品位过高会引起熔池温度升高、四氧化三铁增加、渣含铜升高;同时也可能出现炉渣过氧化甚至发生泡沫渣喷炉事故,以及导致下道工序的吹炼系统不能满负荷生产[9]。因此铜锍品位的控制对维持整个系统的均衡生产和经济技术指标至关重要。

5.3 控制炉渣渣型

炉渣渣型控制的目的在于,要根据物料组成将炉渣控制在熔点最低、黏性最小和流动性最好的成分范围之内。尽可能降低熔炼温度,减少炉渣对炉体耐火材料的侵蚀,提高炉寿命;降低奥炉燃料成本,保证有价金属在炉渣中的沉降分离;降低炉渣中的有价金属含量,提高熔炼回收率等[10]。

6 结论

奥炉发生“死炉”现象原因主要有入炉原料量波动,入炉原料成分不均,喷枪枪位控制不当,铁硅比长时间不达标造成炉况恶化等。

奥炉发生“死炉”后要及时采取施救措施。根据具体情况调整煤、氧、天然气及原料的添加量;根据喷枪摆动和喷枪风背压及时进行枪位调整;及时疏通堰口。喷枪插入熔池渣层深度控制在200~300mm,铁硅比一般控制在1.2~1.4。

综合考虑入炉物料成分、铁硅比的变化、氧化反应强度、喷枪插入深度等因素,控制好熔池温度;合理控制铜锍品位,保持熔炼系统、吹炼系统的平衡;控制炉渣渣型,将炉渣控制在熔点最低、黏性最小和流动性最好的成分范围之内,可有效预防发生死炉现象。