Cu-Ni-Si合金时效处理过程中产品性能影响因素研究

张 英,刘 焱,陈建永

(凯美龙精密铜板带(河南)有限公司,河南 新乡 453000)

1 引言

Cu-Ni-Si合金是一种结构功能材料,因其同时兼有高强度、高导电率及易焊接性能,被广泛应用于新能源汽车、人工智能、5G及物联网等高新科技领域[1]。此外,Cu-Ni-Si合金还广泛应用于各类电子连接器中,尤其是通信类连接器和汽车连接器。随着电子工业的快速发展,Cu-Ni-Si材料的市场需求巨大,市场前景诱人。

5G时代“高速传输、实时接收”使得万物互联的智能世界成为可能,5G时代带来的海量信息传输,对存储和收发的电子元件提出了更高的要求。不仅要求构件材料体积更小、厚度更薄,还要求材料具有更高的稳定性,其组织性能需要达到更高的标准[2]。

Cu-Ni-Si合金性能变化通常由化学成分及热轧、冷变形量、固溶工艺引起[3-6],但在实际生产过程中,经常发现时效前各工序产品性能基本一致,但是时效处理后产品性能产生差异。因此,分析时效处理过程中产品性能的影响因素十分必要。

2 样品制备及检测

2.1 实验材料

Cu-Ni-Si系列产品常规制备过程如下:铸造→热轧→铣面→粗轧→固溶处理→终轧→时效处理→拉弯矫直→清洗→表面检测[7]。选取样品规格为 长9000mm×宽720mm×厚220mm, 成分为2.2~4.2%Ni、0.25~1.2%Si、0.05~0.3%Mg 及Cu 余量的 C70250 宽幅铸锭进行测试。首先将C70250铸锭在预热炉内加热至指定温度,保温一定时间后出炉进行热轧,热轧结束后进行淬火处理,以确保Ni、Si 充分固溶,再铣面处理去除板坯表面氧化皮,可防止其在后续轧制过程中被轧入板坯形成表面缺陷。将铣面后的板坯冷轧至固溶前厚度,送入气垫炉进行固溶处理,然后进行最终轧制,最终轧制变形量选择40%,轧制完成后在成品带卷上取2m长样品若干组,加工流程如图1所示,将所取样品分为A、B、C、D四组,每组样品个数如表1,将各样品放置在钟罩炉内,以不同工艺进行时效处理。

图1 加工流程图

表1 样品组别及个数

2.2 实验方法

样品时效处理后用试验力范围为 0~100kN 的Zwick/Roell 材料拉伸机检测样品抗拉强度 Rm、屈服强度 Rp0.2、延伸率性能 A50,用测量范围200gf~30kgf的Zwick/Roell 维氏硬度计检测产品硬度HV,用测量范围1~112%IACS、测量精度±0.5%的SIGMATEST 2.069 电导率测量仪测量产品导电率。

3 实验结果与讨论

3.1 时效温度和时效时间

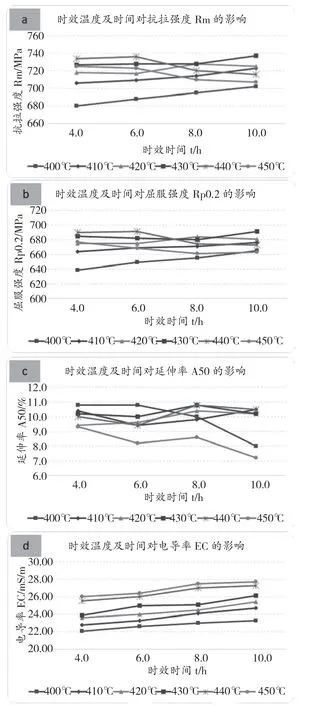

取出A组样品,将样品缠绕在钟罩炉时效铜带外圈,且每炉样品皆放在同一高度。每个样品分别以400℃、410℃、420℃、430℃、440℃、450℃等温度时效并保温4h、6h、8h、10h,待样品出炉后分别检测各样品抗拉强度Rm、屈服强度Rp0.2、延伸率A50以及电导率。测试结果如图2。

图2 时效温度和时效时间对Cu-Ni-Si产品机械性能及导电性能的影响

由图2可知:在400~430℃时效时,Cu-Ni-Si合金的强度随温度升高逐渐提升,抗拉强度最高可提升至737MPa。当时效温度超过430℃时,Cu-Ni-Si合金的强度开始降低,抗拉强度最低可降低至707MPa;电导率随温度的增加而增加,但增加幅度逐渐减小,导电性最高可提升至27.7mS/m。Cu-Ni-Si合金时效处理过程中,温度较低时溶质原子不易从铜基体中析出,形成的第二相比较少,合金强度提升较少,且未析出的溶质原子对电子有散射作用,导致合金的导电率提升亦比较少。随着时效温度增加,溶质原子逐渐减少,形成的第二相逐渐增加,材料的强度和导电性逐渐增加。当温度过高时,析出的溶质原子会聚集长大,使合金的力学性能降低,即产生过时效。因此,合适的时效温度对调控Cu-Ni-Si合金的组织和性能具有重要作用。

图2还显示:时效温度在400~420℃范围时,时效时间在4h到10h范围内,产品强度随时效时间的增加而增加,抗拉强度最高可达727MPa。当时效温度在430~450℃范围时,时效时间在4h到10h范围内,随时效时间增加产品强度会先升高再降低,抗拉强度先升高至737MPa再降至707MPa;但产品电导率会随着时效时间增加而增加,导电性最高可提升至27.7mS/m。这是因为时效初期溶质原子在基体中属于过饱和状态,Ni、Si原子容易大量析出形成第二相,强度迅速提高。但随着时效时间增加,基体中Ni、Si原子逐渐析出,在基体中的饱和度逐渐减小,第二相的析出能力逐渐降低,合金强度增加速度降低。当时效时间超过一定值后,由于固溶的Ni、Si原子含量较少而无法析出,但时效初期析出的第二相不断长大,合金的强度开始降低。因此,制定合适的时效时间对调控Cu-Ni-Si的性能具有重要作用[8]。

3.2 料卷位置

如图3所示,取出B组4个样品分别捆绑在卷1到卷4的外圈,另外按图分别设置10处热电偶。样品和热电偶放置完成后,采用410℃、6h保温的工艺参数进行时效处理,统计炉内各热电偶处保温时间,见图4。时效处理结束后,检测材料机械性能及导电性,检测结果如表2。

图3 样品及热电偶位置

图4 各热电偶处保温时间

表2 不同位置样品性能数据

由图4及表2可知:从卷1到卷4,料卷位置从下至上保温时间逐渐增加,各热电偶最短保温时间与最长保温时间相差1.4h。各卷处机械性能基本一致,但导电性逐渐增加,最高层料卷较最低层料卷导电性约高0.57ms/m。由3.1可知,保温时间越长,导电性越高。因此,料卷位置对材料性能,特别是导电性能有一定的影响。

3.3 料卷卷径

在现场实际生产过程中,往往会因为样品订单、设备故障、品质异常等原因产生不同卷径的料卷。而在钟罩炉时效处理生产过程中,考虑到安全问题,一般情况下是将外径大的产品放在底部,外径小的产品放置在上部,以防止料卷坍塌。

首先,选取3卷外径为1450mm、宽度为400mm材料作为配炉料,依次放在炉台下方。然后选取4卷外径分别为1430mm、1320mm、1150mm、1030mm且宽度一致的料卷放在最上边。采用相同时效参数分批次生产4炉,取C组4个样品分别缠绕在4炉不同卷径的料卷上进行时效处理,时效结束后检测各样品机械性能、导电率,结果如表3:

表3 不同卷径样品性能数据

由表3可知,同一时效参数,材料卷径越小,时效后导电率越高,最大卷径比最小卷径料卷导电率低2.38mS/m。当材料卷径过小时,材料强度甚至呈降低趋势,抗拉强度较正常料卷约降低20~30MPa。这种情况通常称为过时效状态。

3.4 保护气种类

金属材料退火时,极易发生高温氧化。为了防止材料氧化,常让金属材料在惰性气体或还原性气体保护下进行退火。各板带生产厂商常采用的保护气种类有氮气、氢气及氮氢混合气。在保护气氛下,可以隔绝氧气,同时保护气氛可以作为传热介质,有利于金属材料的受热均匀,进而使得材料性能稳定。

取D组3个样品分别以氮气、氢气及氮氢混合气作保护气,用相同时效温度及时间进行时效退火,时效结束后检测各样品机械性能及电导率,检测结果如表4。

表4 不同保护气样品性能数据

由表4可知:相同时效参数下,采用氮气作保护气时,与采用氢气及氮氢混合气作保护气相比,材料机械性能与导电性能皆偏低,其中抗拉强度约低30MPa,导电率约低0.66ms/m。氢气及氮氢混合气作保护气进行时效处理时,材料的机械性能与导电性能基本一致。

4 结论

(1)在400~430℃时效时,Cu-Ni-Si合金的强度会随温度的升高逐渐提升,抗拉强度最高可提升至737MPa。在430~450℃时效时,Cu-Ni-Si合金的强度会随温度升高而逐渐降低,抗拉强度最低可降至707MPa;电导率随温度的增加而增加,但增加幅度逐渐减小,导电性最高可提升至27.7mS/m。

(2)时效温度在400~420℃范围时,时效时间在4h到10h范围内,产品强度会随时效时间的增加而增加,抗拉强度最高可达727MPa。当时效温度在430~450℃范围时,时效时间在4h到10h范围内,随着时效时间的增加,产品强度会先升高后降低,抗拉强度先升高至737MPa再降至707MPa;但产品电导率会随着时效时间的增加而增加,导电性最高可提升至27.7mS/m。

(3)同一炉料卷自下而上保温时间逐渐延长,各热电偶处最长保温时间与最短保温时间相差1.4h。导电性能自下而上递增,最高层料卷导电率较最低层料卷约高0.57mS/m。

(4)同一时效参数,料卷卷径越小,导电性越高,料卷过小时,呈过时效状态。最大卷径比最小卷径料卷导电率低2.38mS/m。过时效时,抗拉强度较正常料卷约降低20~30MPa。

(5)在时效温度和时间同等的情况下,采用氮气作保护气与采用氢气及氮氢混合气作保护气相比,材料机械性能与导电性能偏低,抗拉强度约低30MPa,导电率约低0.66mS/m。氢气及氮氢混合气作保护气进行时效时,材料的机械性能与导电性能基本一致。