组织及残余应力对新能源汽车铜杆扭转性能的影响*

陈 岩,洪志远,席安武,洪 明,唐圆圆,王 阳,王允鸿

(1. 江西铜业集团有限公司, 江西 南昌 330096;2. 江西铜业技术研究院有限公司, 江西 南昌 330096;3. 江西铜业集团铜材有限公司 江西 贵溪 335424)

1 引言

为了控制碳排放,实现碳达峰及碳中和,世界多国均制定了严厉的标准法规倒逼新能源汽车行业转型升级。新能源汽车电磁装置作为核心部件,其技术发展尤为重要[1]。尽管我国新能源汽车产业无论是在产业化规模方面还是市场化进程方面都处于世界领先水平,但是从生产技术水平来看,与西方发达国家,如美国、日本和欧洲制造强国相比还有非常大的差距。电机等电磁设备作为新能源汽车的核心装置,需要被安装在狭小有限的空间中,并适应汽车使用过程中遇到的各种工况且满足动力性能需求。所以,设计高效、安全、可靠的高功率密度电磁装置,并将其放置在有限空间内,以实现新能源汽车轻量化和低能量损耗的发展需求,是目前需要重点解决的突出问题[2,3]。解决这一问题的关键技术之一是通过高功率密度扁线绕组来实现高功率密度电磁装置的制备。当前,我国扁线绕组行业产品结构整体呈现低端产品供过于求、中高端产品自主供给能力不足的局面。尤其是以风力发电装备用线、新能源汽车电磁装置专用线材、航空航天等高端装备用扁线绕组为代表的高端产品生产能力严重不足,国内厂家仍然存在较大供应缺口[4-6]。最为关键的原因是作为生产高端装备用扁线的原材料——高质量铜杆制备技术不成熟,无法产业化。

相比于传统绕组线材的生产制备方法,新能源汽车电磁装置专用绕组扁线的制备工艺在成型方式上存在很大的差别。高品质扁线对铜杆的氧含量要明显低于普通漆包线,同时对加工尺寸要求精度更高。另一方面,高品质扁线的绝缘性能要求漆膜具有非常高的均匀性和连续性,同时在后续自动绕线时的耐磨性及自动成型时的附着性也有着非常高的要求[7]。其中,最有产业化前景的制备方法是采用Ф8.0mm铜杆坯经过多道次拉拔制造。这一过程又对Ф8.0mm铜杆的扭转性能要求较高,是能否走向产业化的主要制约因素。

针对目前较为常见的Ф8.0mm新能源汽车用铜杆制备工艺,本文采用了上引铸造法、连铸连轧法(SCR)、上引连铸+连续挤压制备了三种Ф8.0mm铜杆,并研究了显微组织、拉伸性能对扭转性能的影响,以便更好地对比研究不同工艺制备得到的铜杆的扭转性能及其影响因素。

2 实验方法

2.1 铜杆制备

采用上引铸造法、连铸连轧法(SCR)、上引连铸+连续挤压三种工艺得到了三种Ф8.0mm铜杆。其中,上引铸造法采用SL12-QL-S-B-8型原称上引连续铸造系统进行铜杆的熔炼与制备,所用原料为99.9%的电解Cu并在熔炼过程中表面覆碳,以保证氧含量;SCR铜杆是由江西铜业集团铜材有限公司应用美国南线公司的SCR连铸连轧工艺制备得到;上引连铸+连续挤压是通过将上引连铸制备得到Ф12.5mm铜杆在大连康丰科技有限公司TLJ 350型连续挤压机进行连续挤压制备得到。铜杆中的氧含量采用LECO O736型定氧仪测定。

2.2 扭转实验

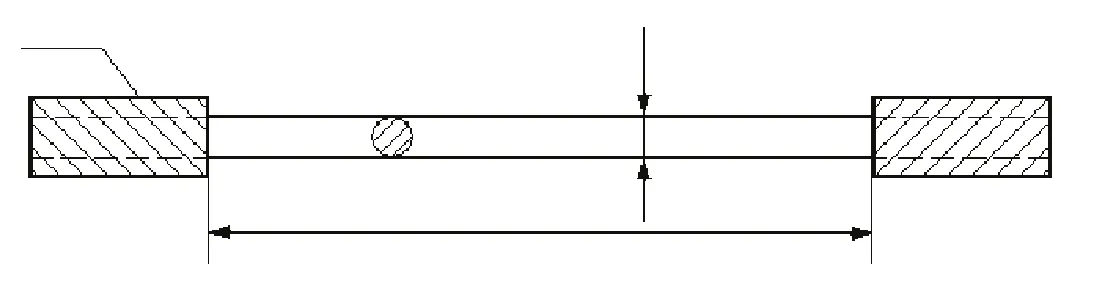

扭转性能是制备新能源汽车扁线用铜杆的关键指标。本文根据《金属线材扭转试验方法》( GB/T239-1999)的要求,对三种工艺制备的Ф8.0mm铜杆进行扭转试验,直至试样断裂或达到规定次数为止,得到并记录扭转次数。扭转实验试样如图1所示:

图1 扭转实验试样示意图

(1)从盘卷状铜杆中截取实验样品后,对其进行预校直处理,使得测试样品尽可能处于平直状态。

(2)预校直过程中,不要误碰、误触样品表面,以免其受到不应有的损伤。

(3)对于局部存在硬弯的样品不得进行测试。

(4)测试所用试样的标距长度为 L=25d,d为被测试样品的直径。

本文主要实验过程按如下步骤进行:

(1)采用双向扭转测试方法,绕样品的轴线任意方向匀速旋转一周记为扭转一次,扭转转数记为1转。实验开始时,将样品先绕其轴线按顺时针方向匀速旋转25转,随后电机反转,将样品绕其轴线按逆时针方向匀速旋转直至试样发生断裂。

(2)测试开始时,将试样一端置于扭转试验机夹持钳口中并使其处于夹紧状态。随后,将样品的另一端在保持轴线与两个夹头轴线重合时,将其夹紧。

(3)由于测试样品铜杆的直径为8.0mm,因此选择25 r/min作为其扭转测试速度。

2.3 残余应力测试

采用Proto iXRD便携式残余应力分析仪测定铜杆轴向的残余应力。选用具有精度高、重复性好等特点的同倾法进行测试。测试前对试样进行表面清洁处理,如去除表面锈层及污物等。测试条件为:Cu靶Kα 线辐射,管电压 25 KV,管电流4 mA,曝光时间3s。

但回国的道路并不顺利。刘万传讲述了归国途中遇到的炮击:“我们以步行为主,有一段是坐汽车,部队交替撤退,工兵最后布雷。在撤军途中,越南的炮火打了过来,他们重炮很猛的,很多都是1 0 0毫米口径以上的,我们遇到炮击后,就赶快找掩体躲避起来。很多新补充的新兵不知道怎么躲,没有经验,没能回来。”

三种铜杆试样经砂纸打磨、机械抛光后,用3.5 gFeCl3、25 mL无水乙醇和75 mL纯净水配置的溶液腐蚀,采用OLS-5000激光共聚焦显微镜进行微观组织观察,按照GB/T 228.1-2010使用CMT5205微机电子控制万能试验机在室温下以1×10-3s-1的应变速率进行拉伸测试,每种材料制备三根拉伸试样进行测试。

对铜杆试样进行抗拉强度测试,采用EZ-10扭转试验机对铜杆的扭转性能进行测试,每种材料至少测试5个样品。

3 结果与讨论

3.1 氧含量及微观组织

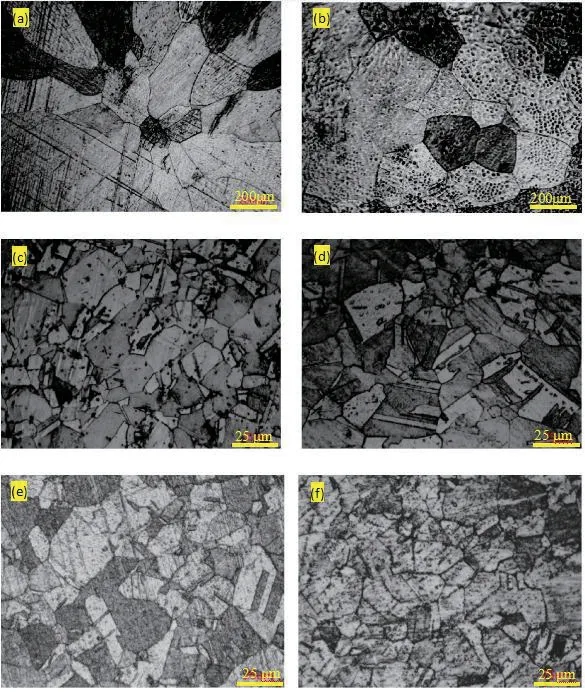

从图2(a)、(b)可以看出,上引铜杆的横截面心部组织为向中心汇聚型的柱状晶组织,中部为柱状晶,而边部为柱状晶+等轴晶的晶粒组织,平均晶粒尺寸为198.1 μm。图2(c)、(d)为SCR工艺制备的铜杆的金相组织,从中可以看出SCR铜杆为典型的等轴晶,且心部、中部和边部的晶粒尺寸相差不大,大约均为11.3 μm。由12.5mm上引杆经过连续挤压得到的铜杆组织如图2(e)、(f)所示,可以看出其组织与SCR相一致,均为典型的再结晶组织,晶粒尺寸为13.4 μm。

图2 三种不同工艺制备的铜杆微观组织图

通过对比三种工艺制备的铜杆微观组织,可以看出上引铜杆的晶粒尺寸相比其余两种工艺制备的铜杆要大16.5倍,但氧含量相比于SCR杆要低26.50倍(如表1),这主要是SCR工艺通过竖炉到铸机之间的密闭环境和非密闭时点燃的乙炔气所决定的。

表1 三种工艺制备的铜杆的氧含量统计表

由于SCR杆中的氧含量相对较高,内生夹杂物含量过多,将极大地影响Ф8mm铜杆产品质量,并影响后续新能源汽车用绕组扁线制备,这将极大限制SCR铜杆在高端装备用线领域的运用。

3.2 拉伸性能

按照GB/T 228.1-2010,使用CMT5205微机电子控制万能试验机对三种铜杆进行了拉伸实验,结果如表2所示。由表2可知,相比于SCR工艺,上引连铸制备铜杆的伸长率高了11.2%,但前者强度低了29.9%;而相比于上引连铸+连续挤压工艺铜杆,两者伸长率相当,但前者强度低了42.3%。因此,可以看出上引工艺制备得到的铜杆具有最低的强度及相对较高的伸长率,这与其粗大的组织有关。由于SCR工艺及上引连铸+连续挤压都对铜杆进行了加工,使其强度有了很大的提升,两者的强度相当。但是上引连铸+连续挤压铜杆的伸长率要高10.1%,原因可能是其晶粒尺寸分布更为合理,在变形时具有更强的协调变形能力。

表2 三种工艺制备的铜杆的拉伸实验结果

3.3 扭转性能

表3 三种工艺制备的铜杆的扭转实验结果

铜杆在外界扭矩的作用下,扭转形变首先发生在容易滑移的微观区域内,晶体在发生滑移的同时,滑移面和滑移方向也发生转动,使得滑移在不同的滑移系上交替进行。另一方面,随着滑移过程的进行,位错不断积累,导致沿有利滑移方向的晶面附近晶格发生较为严重畸变。这将促使滑移在原来不利方向进行,从而使得塑性变形在不同的微观区域交替发生[8]。由此可知,上引铜杆扭转性能偏低的原因可能是组织过于粗大,导致其强度偏低,只有其他两种铜杆的70%左右,在施加相同的扭矩时,能够承受的剪切变形能力差;同时由于其组织沿径向分布不均匀,边部为等轴晶+柱状晶,中部为柱状晶,在承受外部扭矩时,两种组织中间过渡部分滑移过程变形不协调,更容易发生微孔洞、微裂纹聚集演化等情况,从而急剧降低上引铜杆的扭转性能。

3.4 残余应力分析

当铜杆受到残余应力的作用时就会发生应变,应力状态引起材料的晶格应变和宏观应变是一致的。利用 X 射线对材料发生衍射干涉,可计算出晶格的面间距,即晶格应变。因此,从测得的晶格应变可计算样品表面的残余应力。

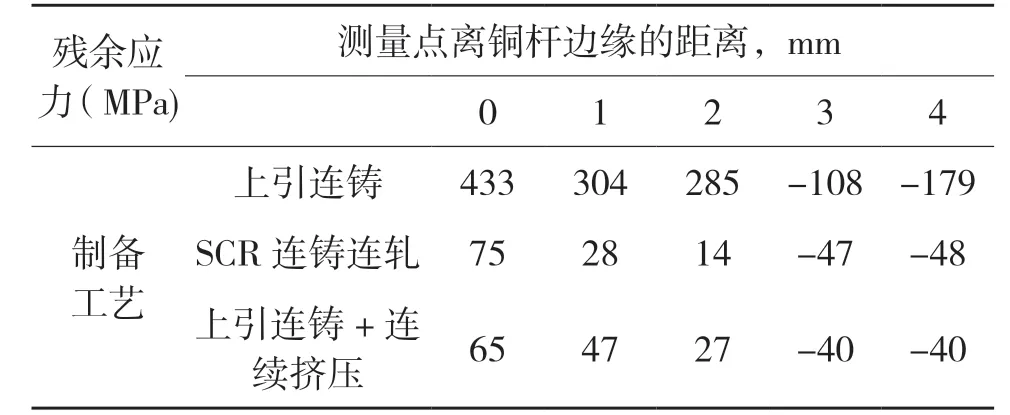

本文采用精度高、重复性好的同倾法,通过Proto iXRD便携式残余应力分析仪测定了三种工艺制备的铜杆轴向残余应力,测量样品及位置如图3所示,测量结果如表4所示。由结果可知,上引铜杆的残余应力最大,但这可能是上引连铸的柱状晶沿着热流方向长大产生择优取向从而引起测量数据过少所导致。

表4 为残余应力的测量结果

图3 XRD同倾法测量残余应力样品及位置图,(a)、样品编号;(b)、测量位置图

SCR铜杆及上引连铸+连续挤压铜杆都经历了再结晶,其测量的结果也更具代表性,因此下文将主要讨论这两种工艺的残余应力与扭转性能之间的关系。由图4可知,SCR及上引连铸+连续挤压铜杆轴向残余应力的分布趋势大致相同。沿着半径方向,残余应力呈现由压应力过渡到拉应力的变化。SCR铜杆心部的残余压应力为 48MPa,其表面的残余拉应力为 75MPa;上引连铸+连续挤压铜杆心部残余应力为 40MPa,表面的残余应力为 65MPa。

图4 SCR铜杆及上引连铸+连续挤压铜杆轴向残余应力沿径向分布图

在轧制及挤压成形等加工过程中,铜杆内部金属的不均匀性流动使铜杆表层呈现出拉应力,同时在心部出现与之平衡的残余压应力以保证铜杆内外层金属可以通过模孔。铜杆的扭转性能主要体现在与铜杆横截面上的切应力分布状态息息相关的沿着铜杆轴向方向的扭转性能。公式1为在柱坐标系下,施加在铜杆上的扭矩M与扭转铜杆轴向横截面上的应力分布关系[9]。

其中,M为理想状态时,施加在均匀无损材料等截面上的扭矩大小。铜杆在生产制备过程中心部与表面都存在残余应力,而这些残余应力会对材料施加一个附加扭矩。根据公式1可以看出,这一附加扭矩会进一步增加铜杆横截面上的切应力,从而导致铜杆过早发生断裂。因此,影响铜杆扭转性能的关键因素是铜杆表面轴向残余应力的大小与分布[10]。相比于上引连铸+连续挤压铜杆,SCR铜杆具有更高的表面轴向残余拉应力,更低的心部轴向残余压应力,使其与上引连铸+连续挤压铜杆具有相当的强度及韧性时,扭转性能却出现大幅下降。

4 结论

本文使用了上引铸造法、连铸连轧法(SCR)、上引连铸+连续挤压三种工艺制备了三种Ф8.0mm铜杆,并对其显微组织、拉伸性能对扭转性能的影响进行了研究。结果表明:

(1)三种工艺制备的铜杆平均晶粒尺寸分别为198.1 μm、11.3 μm、13.4 μm,抗拉强度分别为182.3 MPa、236.8 MPa、259.5 MPa,伸长率分别为41.5%,37.3%、41.1%。

(2)扭转实验结果表明,正转25转后,上引连铸+连续挤压准备的铜杆具有最高的反转次数,达到了70.5转;SCR铜杆为30.1转;上引连铸最低,为22.9转。

(3)粗大的柱状晶要挤长使+等轴晶是导致上引连铸铜杆扭转性能较差的主原因。

(4)相比于连续压制备的铜杆,SCR杆具有相当的抗拉强度和伸率,但因其沿轴向分布着更不均匀的残余应力,其在扭转过程中更易受到损伤。