浅孔留矿法在软弱岩层中的应用与改进

邱凡陈,林之岳,钟 鸣

(江西铜业集团银山矿业有限责任公司,江西 德兴 334200)

1 引言

开采矿区东西长约1700 m,南北宽约200 m,矿化面积约0.34 km2。矿体主要赋存于绢云母千枚岩的压扭性构造裂隙中,仅有极少数产于石英斑岩体的张性裂隙中。走向近东西向,倾向北西,产状与绢云母千枚岩片理产状基本一致,局部地段稍有斜交。矿体产状陡立,舒缓波状延深,长50~900 m,延深30~600 m。矿体厚度1~10 m,以1~3 m居多,且沿走向和倾向都比较稳定,矿体倾角在70~85°,为典型的急倾斜薄矿脉。矿脉沿走向和倾向均呈舒缓波状,并有膨大缩小和尖灭再现现象。北山区段保有储量448.4万t,平均品位Pb:1.87%、Zn:2.69%,另伴生金、银、硫等元素[1]。

矿山当前采矿方法主要为无底柱浅孔留矿法,该方法对矿体产状适用性较好,但是由于矿体产状与围岩产状近似一致,而且矿体围岩千枚岩片理发育,加上后期构造破坏,回采过程中在采动应力作用下容易形成片帮、冒顶和巷道变形破坏[2-3]。因此,基于矿山生产现状,本着“安全、高效、经济”的原则,开展软弱破碎矿岩不利条件下采矿工艺的设计优化工作具有重大意义。

2 现阶段留矿法应用存在的问题

矿山已经进行了近30年的浅孔留矿法生产实践,积累了较多的生产经验。但在生产实践过程中仍然存在如下突出问题需要加以解决,以提高矿山安全生产水平和经济效益:

(1)矿体围岩主要为绢云母千枚岩,岩性软弱,千枚岩片理与矿脉走向近似一致但与最大主应力方向斜交,在地应力、千枚岩片理、矿脉走向的共同作用下,极易冒顶和片帮,支护难度大,安全问题突出[4]。

(2)采场内两帮围岩尤其是顶板围岩,片帮冒落易造成矿石贫化严重,当片帮冒落量大时,极易造成回采高度难以达到设计要求,从而大大降低采场回采率[5]。据最近3年(2012-2015年)采场出矿情况统计,采场平均回收率76%,最低仅为39.9%。尤其是2015年,随着开采深度的增加,地压活动日趋频繁,采场回收率较2012-2014年大大降低,平均仅为66.4%。可以预计,随着开采深度进一步增加,其回收率指标还会进一步降低。

(3)存窿矿集中出矿过程中,随着支撑上下盘围岩的矿石放出,上下盘围岩经常大片冒落,堵塞出矿口[6]。处理片落大块的措施包括出矿口大块二次破碎和高压水冲洗,前者削弱了出矿口保护墩稳定性,造成保护墩变形失效,后者进一步削弱了顶板围岩稳定性(因千枚岩遇水泥化),加剧了顶板围岩片帮冒落程度。

(4)矿山经过近30年留矿法开采,在上部形成了大量采空区,地压活动频繁,而且随着开采深度增加,引发的地压活动更为严重,已成为制约矿山安全生产的重大隐患。

3 留矿法采矿工艺改进

3.1 采场回采顺序优化

基于矿山生产现状和深部矿体开采设计,阶段开采顺序仍采用下行式开采顺序。矿块开采顺序继续采用双翼后退式,双翼回采可同时回采矿块数多,可缩短阶段回采时间,两翼已采用浅孔留矿法回采的采场可以及时封闭,避免人员设备进入,进而大大降低安全隐患和巷道维护费用,尤其是软弱岩层条件下矿体的开采[7]。

由于矿区存在多条平行矿脉,必须合理确定各矿脉之间的开采顺序,避免因开采顺序不合理加大其他矿脉开采难度。基于围岩移动角理论[8],其合理的开采顺序为:

(1)矿脉间无矿带厚度小于1~2 m时,几条矿脉合并开采,出矿品位满足要求条件下,优先考虑混采;

(2)矿脉间无矿带厚度小于5 m时,且相邻矿脉可以作为一个采场开采时,可将中间夹层作为采场间柱处理;

(3)矿脉间无矿带厚度大于5 m,但小于40 m时,只能先采上盘矿脉,再采下盘矿脉;

(4)矿脉间无矿带厚度大于40 m时,且上下盘矿脉均不在对方的岩石移动范围之内,可不分先后或同时回采。

3.2 采场结构参数优化

采场高度保持在45 m,但考虑到特殊的片理状千枚岩结构,上采高度达到20 m会出现明显的地压显现和围岩破坏,因此在20 m高度处应加强喷锚支护或采取其他综合地压控制措施[9]。

采场长度现阶段均在90~110 m之间,约是普通浅孔留矿法采场长度(50~60 m)的2倍。虽然较大的采场长度可以减少采切工程量和采场间柱矿量,但安全问题也较为突出。综合考虑经济和安全因素,采场长度存在进一步优化的必要。采场长度若采用常规浅孔留矿法的50 m,与现阶段100 m的采场长度相比,安全性会有所提高,但采准工程量也会增加约13%,且需多留设矿柱近1000 t,经济上并不具有优势。考虑到-240 m中段11-12线10-4矿体采场跨度70 m,与现阶段100 m的采场跨度相比,采准工程量仅增加约6%,多留设矿柱矿量也只有500 t,但回采强度增大、回采作业安全性明显提高,因此建议采用70 m的采场长度。

3.3 出矿方式改进

矿山当前采用有轨装岩机出矿,出矿效率较低,保护墩稳定性差,应进行无轨铲运机出矿方案和有轨装岩机出矿方案对比分析,确定合理的出矿方式。

矿山采用无轨铲运机出矿有其必要性和可行性,由于深部设计均采用无轨出矿,尽早在生产中段试验采用无轨铲运机出矿,可为深部资源大规模开采提供重要的技术支撑;现有斜坡道开拓工程已经连通现有生产中段,为试验采用无轨铲运机出矿提供了便利条件。

与有轨装岩机出矿方案相比[10],采用无轨铲运机出矿的优点见表1。

综上所述,采用无轨铲运机出矿能明显提高出矿机械化程度和出矿效率,有效降低工人劳动强度,提高工作效率;缩短出矿周期,减少出矿进路的条数,增大保护墩面积,提升保护墩稳定性。因此,建议出矿方式由当前的有轨装岩机出矿变更为无轨铲运机出矿。

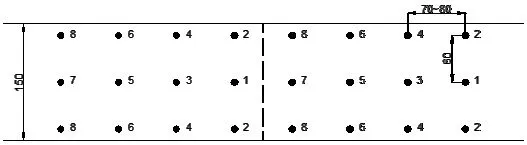

图1 无轨铲运机和有轨装岩机出矿示意图

3.4 保护墩参数优化

3.4.1 保护墩厚度优化

铲运机出矿进路宽度设计为3 m,为便于铲运机铲装,出矿进路矿与脉外运输巷道呈45°倾角。此种斜巷布置形式,导致保护墩的尖三角部分在出矿过程中容易垮塌破坏,必须适当加大保护墩厚度。然而,加大保护墩厚度势必增大出矿进路间距,两条进路之间残留矿量增大,损失率增加,因此必须对保护墩厚度进行优化[11-12]。

标准铲运机出矿设计采场长度70 m,布置6条出矿进路(见图2)。为进行保护墩厚度试验,将4#和5#进路中间的保护墩厚度增加到5 m,其他保护墩厚度确定为4 m。通过在实际出矿过程中对比分析两种厚度保护墩的稳定性,进而确定适合的保护墩厚度。

图2 不同保护墩厚度优化方案

3.4.2 保护墩水平面积优化

为提高出矿进路稳定性,进路一般采用拱形断面。但该种断面形式容易破坏眉线。脉外出矿巷道和矿体拉底层一般处于同一水平(图3b)[13],保护墩横截面积约为13m2,如果将脉外出矿巷道设计较矿体拉底层低1 m的水平(见图3a),保护墩的面积将增加至17.5m2,增大约35%,保护墩稳定性大大提升。根据铲运机爬坡能力,6~8 m距离内空车爬坡上行1 m并无大碍。

图3 不同保护墩倾角优化方案

3.5 爆破参数优化

矿区浅孔留矿法采用YT-45钻机凿岩上向孔,孔径为40mm,孔深为2.0m。采用乳化炸药爆破,25ms微差雷管配激发火雷管起爆。单孔装药1.5~1.6 m,采用32 mm药卷装药,单孔炸药量约为1.6 kg。现有凿岩设备两台,每班可打孔约120~160个。现阶段生产采场详细炮孔设计如图4所示。实际应用中存在孔网参数设置不尽合理、炸药单耗过高、凿岩效率较低以及凿岩安全性较差等问题[14]。

图4 采场爆破参数现状

为保证上采过程中保留岩体,按设计轮廓面成型并尽量减小对围岩破坏,采用轮廓控制的预裂爆破低扰动爆破技术[15]。

预裂爆破孔间距a不仅影响装药量的大小,而且直接关系到预裂岩壁的质量,由于片理状千枚岩的岩性较脆,要尽量减小爆破作用对两帮的破坏,因此a=(10~15)d = 40~60 cm,取50 cm[16]。

由于现阶段炮孔排距大于孔距,没有起到沿抵抗线方向抛掷的作用,因此主爆孔排距和孔距均取1.0 m,实现正方形布孔。预裂孔和主爆孔具体布置如图5所示。

图5 预裂爆破参数设计

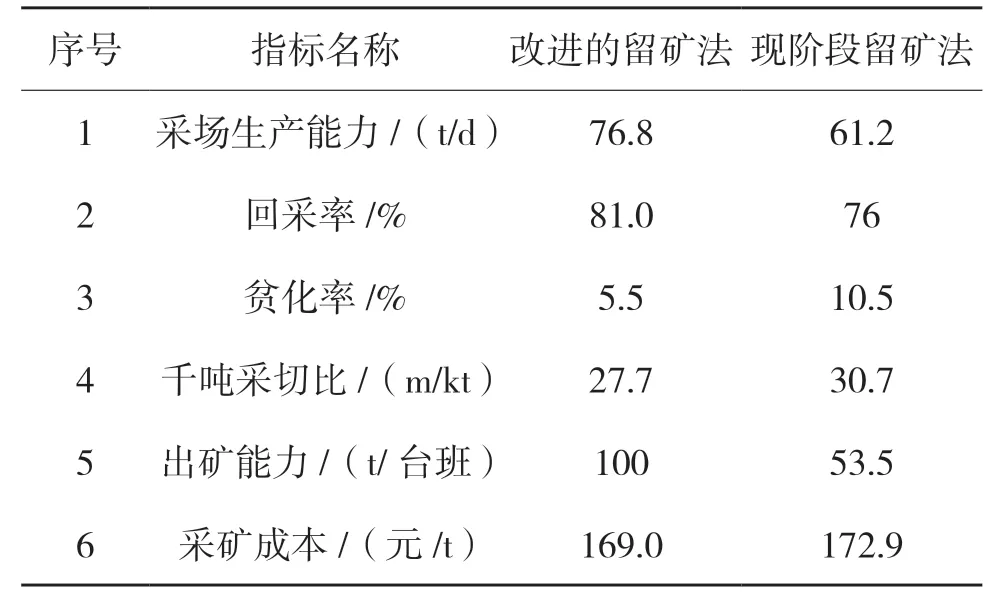

4 回采主要技术经济指标

根据矿山现阶段生产实际情况和远期规划,选定3个典型采场进行改进的浅孔留矿法工业试验,试验采场主要技术经济指标如表2所示,相比现阶段留矿法,相关的技术经济指标都有较大提升。虽然机械化设备的应用采矿成本有所增加,但是在回采效率提高的条件下开采总成本降低。

表2 回采主要技术经济指标

5 结论

(1)现场工业试验显示,改进措施的应用使得生产技术经济指标显著改善,采场生产能力提升25%,回收率增加5%,贫化率降低5%,出矿能力提高87%,初步实现急倾斜薄矿脉“安全、高效、经济”开采。

(2)改进后的浅孔留矿法通过适当增加采准工程,减小采场跨度,用无轨产运机替代有轨装岩机,增大出矿进路间保护墩厚度,应用预裂爆破控制采场轮廓,减少围岩扰动破损等方式,能有效解决在围岩与矿体产状近似一致的千枚岩软弱岩层条件下,浅孔留矿法应用过程中存在的围岩极易冒顶片帮、采场回收率低、存窿矿出矿困难、地压活动频繁等问题。