电子束流促进冶金过程中夹杂物迁移去除的研究现状

谭 毅,李 毅,游小刚,崔弘阳,羌建兵

(1.大连理工大学 材料科学与工程学院,辽宁 大连 116024;2.大连理工大学 辽宁省载能束冶金及先进材料制备重点实验室,辽宁 大连 116024)

夹杂物是材料冶金过程中常见的缺陷,主要以原材料中的硫化物、氧化物、碳化物和硅酸盐等形式引入.这些夹杂物在铸锭中分布不均匀,不仅会严重影响材料的强度和塑性,也会影响材料的断裂韧性,而且大尺寸的夹杂物还有可能成为裂纹源,造成材料的突然断裂失效[1-5].因此,如何实现夹杂物的深度去除一直是冶金领域重点关注的研究内容.

传统的夹杂物去除通常采用过滤法、沉降法、浮选法、气体搅拌法和渣洗法等工艺手段[6-9].这些方法的本质是利用夹杂物与金属熔体的尺寸、密度等物理属性的差异,通过上浮、沉淀或过滤的方法对夹杂物进行分离.传统的工艺虽然在一定程度上控制了夹杂物含量,改善了铸锭质量,但仅适用于去除较大尺寸的夹杂物,对尺寸较小的夹杂物去除效果十分有限[10].因此,传统的夹杂物去除方法不能完全满足现代工业生产的需求,仍需要不断探索和研发新的除杂技术.随着真空技术的发展,真空冶金被逐渐应用在材料的精炼提纯领域,其中以真空感应熔炼技术为典型代表[11].这类技术主要运用高真空度对材料进行熔炼和浇铸,不仅避免了活泼金属与大气作用生成有害夹杂物,还创造了良好的脱气条件,促进了氧、氮等杂质的蒸发脱除,最终冶炼出化学成分准确且纯净度高的铸锭,同时改善了耐热钢、轴承钢、不锈钢和高温合金等材料的强度、断裂韧性和耐高温等性能.由于真空度和温度的限制,随着杂质含量的降低,真空感应熔炼技术去除杂质的驱动力会逐渐趋近于在该热力学状态下的极限值.此外,熔体与耐火材料反应引起的坩埚材料污染也会增加合金熔体中夹杂物的含量,从而影响合金的纯净度.

电子束流强化冶金过程中夹杂物的迁移去除技术最早起源于20世纪50年代[12-13].当对金属熔体施加电流时,会产生许多与传统除杂不同的现象,其中比较具有代表性的是对金属熔体施加电流诱发的电磁挤压力效应、外加电场诱导夹杂物形成的扩散双电层现象等.由此形成并发展了一系列先进的电子束流冶金除杂技术:连续电流除杂技术、脉冲电流除杂技术、电子束冶金除杂技术等.这类冶金技术以夹杂物电学性能和外加电流为核心,通过电子束流促进夹杂物的迁移和分解过程来大幅提升材料的纯度和性能.

在电子束流冶金除杂技术中,夹杂物迁移和富集是一个与夹杂物电学性能、流体动力学、电磁力学、冶金热力学等学科有关的综合过程.当前已有部分研究揭示了施加电流条件下夹杂物的迁移和富集机制,但由于夹杂物迁移过程的综合性和复杂性,相关机理的研究尚不全面[14].在此基础上,本文就电子束流对冶金过程中夹杂物去除的相关技术和机理进行了综述,对未来该研究的方向及趋势进行了展望.

1 连续电流除杂技术

在材料冶金过程中,常见的电流有连续直流电流和脉冲电流两种类型.在合金熔体中通入这些电流后,夹杂物的迁移和富集就不仅与熔体的热场和流场有关,还会受到夹杂物本身导电性、磁导率和介电性能等物理性质的影响.围绕着电场对熔体中杂质迁移的作用机制,国内外开展了相应的研究,其中具有代表性的是电迁移理论和扩散双电层理论.电迁移现象最初是由法国科学家Gerardin发现的,直到集成电路的出现,才有更多人对它进行研究[15].电迁移指的是导体通电后电子运动把动能传递给了导体中的金属离子,从而使离子朝着电场反方向逐渐发生迁移的现象[16].电迁移现象既解释了集成电路的失效原因[17],还解释了电子封装工艺焊点的电迁移问题[18].部分研究还发现,除固体金属中存在电迁移现象外,各元素电负性的差异也会导致液态金属或合金在电场作用下产生电迁移现象.

Belashchenko[19]认为电迁移(或电熔、电解迁移等)的概念涵盖了电流通过一系列溶液时诱发的溶质定向迁移现象,且电迁移效应的大小取决于溶液的组成、电场的大小、溶液浓度、温度等各种因素.Sorbello[20]总结了几种液态金属合金在直流电场中的电迁移或原子迁移现象,他认为驱动迁移的力主要有两个来源:一是外部电场直接作用于离子;二是电流的载流子把动量转移到离子上.这两个驱动力来源是相互竞争的,电场将正离子推向阴极,而电子气流将离子推向阳极.如果一种液态金属合金的各组分所受的净力不同,就会发生成分的分离.Dutta和Kumar[21]认为液体金属中的电迁移不同于固体金属中的电迁移,主要有两点:①液态金属中的原子通常沿外加电场或电流的方向迁移;②液态金属中的迁移率比固体中的迁移率大几个数量级.Kumar等[22]研究了电流诱导液态金属连续流动的动力学,发现液态金属前沿的迁移速度与液态金属中的自扩散率及通过液体的电流密度成正比,并且观察到由液体的电迁移引起的金属流动现象.对于大多数液态金属(如铝、铋、锡和镓),流动从阳极流向阴极,即与固态电迁移的方向相反.

Ho[16],Huntington[23]和 Blech[24]等经过研究,考虑了成分梯度、电流密度、温度梯度及材料的电阻率等性质,推导出了由电流引起的平均原子漂移速度Vie,如式(1)所示.

式中:Jie为原子流量,atoms/(μm2·s);ci为原子密度,atoms/μm3;D∗为自扩散系数,m2/s;Z∗为有效电荷,C;j为电流密度,A/m2;e为电子电荷,C;k为玻耳兹曼常数,J/K;T为热力学温度,K;ρ为电阻率,Ω·m;D0为指数前因子,μm2/s;Q为活化能,J/mol.然而 Zhou 等[25]通过上式计算得出Cu-Zn合金被施加脉冲电流后的平均原子迁移速率约为10-2μm/s,远低于被施加脉冲电流后检测得到的平均原子迁移速率10 μm/s,两者有2个数量级的差别.由此可看出,当前电迁移理论尚不能完全解释连续电流除杂技术中外加电场对杂质迁移的影响.

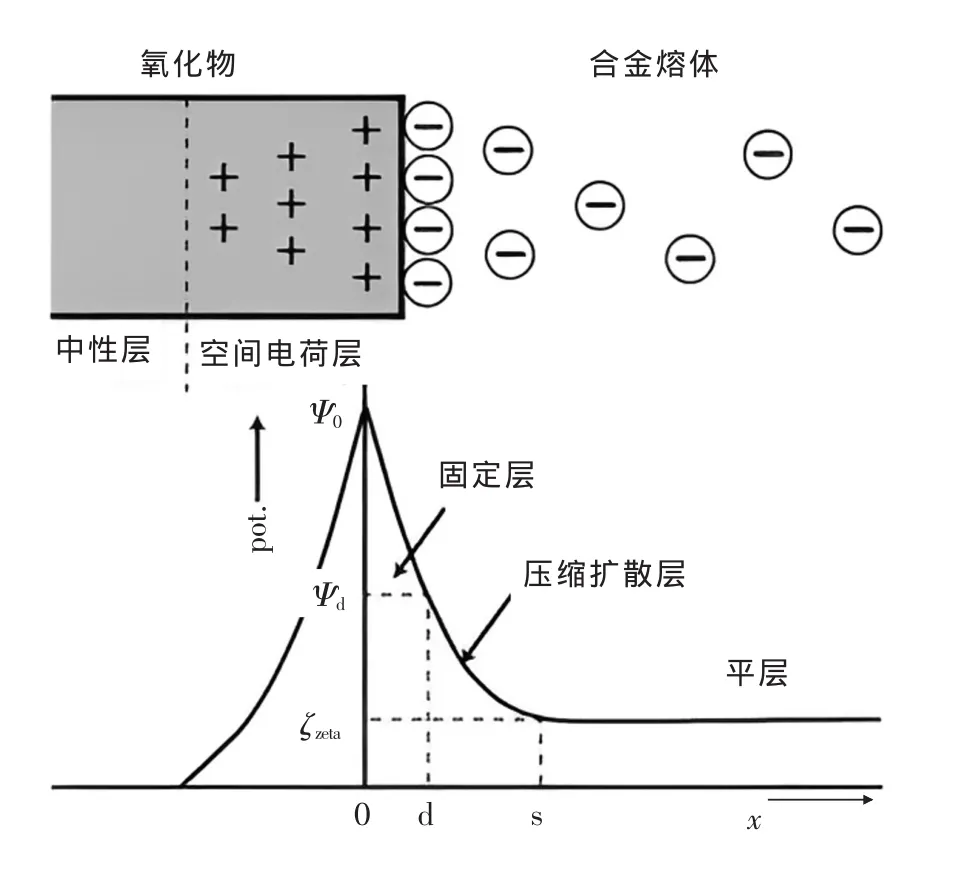

有学者在研究连续电流除杂技术的过程中发现,电流作用下的夹杂物本身在导电熔体中会形成扩散双电层,且这些夹杂物还会发生类似电泳现象的行为,并向着高电位方向迁移.paik等[26]选择液态金属和含有金属氧化物颗粒的液态金属分别作为阴极和阳极,通过测量两者之间的电位,分析液态金属中氧化物颗粒的充电特性,他们发现在任何情况下测量的电位差都为正电位,表明阳极相对于阴极有多余的电子.这一现象与表面化学中的一个知名理论类似,即如果离子性固体与水溶液接触,则带电物质将通过界面转移,直到与在固体表面产生的电荷达到平衡为止.因此,悬浮在液态金属中的所有金属氧化物都可以通过向液态金属提供电子而携带正电荷[27].进一步的研究表明,大部分金属氧化物均存在准自由电子或者空穴等晶格缺陷.当夹杂物和液态金属相互接触时,氧化物对电子的亲和力一般较液态金属的小,导致氧化物中部分准自由电子将会转移到金属液相中,而氧化物表面剩余等量的正电荷,因此夹杂物和金属熔液之间的界面位置会形成扩散双电层,如图1所示[28].

图1 半导体氧化物、液态金属相以及两者界面处的电荷分布示意图(+为空穴;⊖为过剩电子;Ψ0为表面电势;Ψd为扩散层电势; ξzeta为电势[28])Fig.1 Schematic drawing of the charge distributions in the semiconducting oxide and liquid metal phase,and the potential profiles at the interface(+,hole;⊖,excess electron;Ψ0,surface;Ψd,diffuse layer potential; and ζzetapotential[28] )

根据扩散双电层理论,Kim等[29]设计了一种施加静电场来分离液态金属中夹杂物的技术(见图2).在两个电极施加直流电流30 min后,发现所有氧化物颗粒都会在阴极区高度聚集,而在阳极区几乎不存在.液态金属中不存在电场,主要是因为在含有液态金属的熔池中,外加的外电场被感应的内电场抵消.由此可见,液态金属的强对流运动可能会使带电粒子从熔池中心迁移到熔池侧壁,从而促进非金属氧化物在阴极区的富集.

图2 试验装置的示意图[29]Fig.2 Schematic drawing of experimental set-up[29]

除此之外,早在20世纪50年代就有学者将连续直流电流引入到了冶金生产中,用于去除熔体中的非金属夹杂物.其中,最典型的工艺就是电熔剂精炼技术(见图3),即通过精炼腔中的电极使金属熔体与熔剂各自带电,并产生一定的电位差,此时流经金属熔剂界面的电流所产生的电磁场可起到加速熔体中非金属夹杂物向熔剂表面迁移的作用.俄罗斯将该工艺应用于常规铝合金的铸造生产中,使铝锂合金中夹杂物含量降低了70%以上,取得了理想的除杂效果[30].

图3 电熔剂精炼工艺示意图[30]Fig.3 The schematic diagram of electro-flux refining process[30]

2 脉冲电流除杂技术

通常需要较大的电流才能利用连续直流电流达到理想的提纯效果,但这样必定会存在能耗过高的问题,并且容易使分离出的夹杂物再次进入合金熔体.近年来,一种有效去除夹杂物且能控制夹杂物形态的外加脉冲电流冶金除杂技术越来越受到关注[31].这种脉冲电流除杂的新方法是基于电中性夹杂物和合金熔体的导电性差异,利用脉冲电流诱发的电磁场和电流密度分布不同的特点实现去除夹杂物的目标.

20 世纪50 年代,Leenov[12]和 Kolin[13]率先发现在对合金熔体施加电流的条件下,球形的夹杂物颗粒中会产生电磁挤压力,这从理论上揭示了合金熔体及夹杂物的导电性差异是异质相分离的主要原因.如图4所示,当对熔体施加电流时,熔体内部和外部均会产生感应磁场,金属熔液在感应磁场和电流的作用下产生指向轴心的电磁力FB,故金属液向轴心收缩;由于非金属氧化物的电阻率远大于金属液的电阻率,夹杂物受到的电磁力也小于金属熔体的电磁力,因此夹杂物会受到等效的反向挤压力Fp;在电磁挤压力Fp作用下,夹杂物最终垂直于电流向熔体边缘运动,从而实现金属熔体的电磁净化.

图4 电磁挤压力分离夹杂物示意图Fig.4 Schematic diagram of separation of inclusions by electromagnetic pinch force

电磁挤压力的机制不仅从实验的角度予以证明,而且还通过数值模拟进行了验证,并被成功运用到了实际工业生产中.Zhang等[32]采用电流密度为4.1×105A/m2的脉冲电流去除镁合金中的夹杂物.镁合金中的夹杂物主要是氧化镁颗粒,密度是镁熔体的2倍,因此具备向坩埚底部沉降的条件.图5示出了电脉冲处理前后不同位置单位面积氧化镁夹杂物的数量.由图5可知,采用不同频率的脉冲电流处理后,合金铸锭底部和顶部的夹杂物含量略有增加,铸锭中部的夹杂物含量明显降低.通过检测氧化镁夹杂物的数量和尺寸分布可发现,当采用50 Hz频率处理大于5 μm的夹杂物时,去除效率接近70%.

图5 电脉冲处理前后样品单位面积MgO夹杂物数量的变化[32]Fig.5 Variation of MgO inclusion number per unit area in samples before and after electric pulse treatment[32]

Makarov等[33]研究发现,脉冲电流可诱发磁场,由磁场所产生的洛伦兹力会引起熔体中夹杂物颗粒的迁移.同时,他认为洛伦兹力是在金属熔液中产生的,而不是在非导电夹杂物中,原因是没有电流可以通过夹杂物传播.通过构造数值模型可观察到,这种电磁力总是指向管壁,而与电流方向无关,因此电导率较低的小夹杂总会向管壁移动.而 Zhang等[34]提出,由脉冲电流引起的作用于夹杂物上的力在大小、位置和诱发机理等方面,均与上述总结的电迁移力和电磁挤压力不同.根据电中性粒子导电性的差异,通过数值计算与实验证明了电中性粒子在电流驱动的液体中的迁移机制,提出了电自由能驱动理论.当金属熔体中不存在夹杂物时,施加于熔体的电流均匀且平行分布,如图6(a)所示;当存在夹杂物时,由于夹杂物的电导率远低于钢液的电导率,流经夹杂物的电流密度要远低于流经钢液的电流密度,从而在夹杂物周围形成绕流[35],如图6(b)所示.

图6 金属熔体中无夹杂物(a)和有夹杂物(b)时的电流分布Fig.6 Current distributions without inclusion(a) and around inclusion (b) in molten metal

当在一个熔池体系中施加电流时,体系总的自由能变化(ΔG)是由化学自由能的变化量(ΔGchem)、表面自由能的变化量(ΔGint)及脉冲电流所引起的自由能变化量(ΔGelec)3部分组成,即

当夹杂物在钢液中运动时,虽然 ΔGchem和ΔGint基本上不发生变化,但由夹杂物运动所引起的电流密度分布会导致ΔGelec发生改变.Qin等[36]推导了与脉冲电流相关的电自由能(ΔGelec)计算公式,即

式中:ΔGelec为电自由能,J;μ为磁导率,N/A2;r,r′分别为钢液中两处不同位置,m;分别为r和r′处的电流密度,A/m2.采用上式还可计算出金属熔体中存在多个夹杂物时的电自由能.

Zhang等[37]发现,钢液中硫化锰夹杂物在脉冲电流的作用下均向钢液表面移动,而在钢基体内部的夹杂物变少,小于20 μm的夹杂物可得到有效去除.进一步研究驱动夹杂物迁移的动力时还发现,由于夹杂物的电导率要远低于钢液(在900℃的条件下,硫化锰夹杂物的电导率约为102Ω-1·m-1,而钢液的电导率约为105Ω-1·m-1,两者相差1 000倍),因此在施加脉冲电流后流经夹杂物的电流密度要远低于流经钢液的电流密度.通过式(3)计算可知,夹杂物距离钢液中心越远,体系的自由能下降越大,计算结果如图7所示.从热力学角度来看,自由能较低的体系更稳定.为了使系统自由能最小化,脉冲电流将夹杂物迁移到钢液表面[38].

图7 夹杂物位于不同位置时自由能的变化[38]Fig.7 Free energy change when the inclusion is located at different positions[38]

通过热力学自由能的计算及实验验证,证明了电自由能的变化是驱动夹杂物迁移和富集的重要机制.脉冲电流冶金的技术确定了电自由能驱动力的存在,这种驱动力只需向金属熔体施加电流而不需要单独外加磁场就可诱发,并且可将电中性夹杂物推向熔体表面,极大地提升了夹杂物的去除率.

3 电子束冶金除杂技术

利用连续电流和脉冲电流去除夹杂物的冶金技术均是通过电场效应或者电磁效应来强化夹杂物的迁移去除.近年来,凭借着高能量密度、高真空度等特点,电子束冶金除杂技术大幅降低了难熔金属、钛合金及高温合金等材料中的夹杂物含量,在国防军工、航空航天等领域起着不可替代的作用[39-40].利用电子束的热效应及电子束冶金过程中的多场作用强化夹杂物的去除,已经成为实现单元和多元合金中夹杂物深度去除的新方法.具体的电子束冶金除杂技术包括电子束纽扣锭熔炼技术(EBBM)、电子束冷床炉熔炼技术(EBCHM)、电子束区域熔炼技术(EBZM)、电子束精炼-层覆凝固技术(EBS-LST)等.其中EBBM,EBCHM和EBS-LST工艺对单元及多元材料中夹杂物去除的效果较好.

3.1 电子束纽扣锭熔炼技术(EBBM)

电子束钮扣锭熔炼技术作为最先应用于冶金提纯的电子束熔炼技术,在研究电子束熔炼去除非金属夹杂物的机理和工艺方面取得了较多成果,并逐渐应用在检测镍基高温合金、钢铁等多元材料中非金属夹杂物的含量及种类等方面,解决了常规检测手段受样品体积和检测时长限制的问题.图8为电子束纽扣锭熔炼技术示意图.EBBM主要包括坩埚预热、电极材料预热、电极材料被熔化收集到坩埚中、部分被熔化的电极材料在水冷坩埚中凝固4个步骤.在高真空环境中,由原料制备而成的电极被电子束轰击熔化,待铸锭充分凝固后,其中的固态夹杂物将会聚集到纽扣锭表面[41].

Nishi等[41]采用EBBM的滴熔法制备了铝镇静高合金纽扣锭,其夹杂物富集区的当量面积为0.35~0.95 mm2/g,氧化物覆盖率为 56% ~68%.Quested等[42]在采用EBBM制备In718合金纽扣锭的过程中,通过带闪屏功能的窗口观察到了夹杂物颗粒向电子束斑下方迁移的过程.北京航空材料研究院同样采用EBBM技术对真空感应熔炼制备的DZ22合金块和未感应熔炼的DZ22原材料进行了熔炼.结果表明,未经过真空感应熔炼的DZ22纽扣锭表面的夹杂物面积质量比为3.03 cm2/kg,而经过真空感应熔炼制备的为0.328 cm2/kg,远小于未经感应熔炼的 DZ22合金.这说明真空感应熔炼可有效地去除合金中的夹杂物,而EBBM技术能很好地促进非金属夹杂物的迁移富集.

图8 电子束纽扣锭熔炼技术评定洁净度的示意图[41]Fig.8 Schematics of EBBM for cleanliness evaluation[41]

在EBBM技术中,熔体流动被认为是影响夹杂物迁移的最重要的物理行为,冶金过程中的熔体流动直接影响着夹杂物的迁移路径和回收效率.大量研究表明,EBBM过程中的熔体流动促进夹杂物迁移富集的主要作用机理为马兰戈尼效应,这是两种表面张力不同的液体界面之间存在张力梯度导致质量移动的现象.熔体表面的温度梯度可产生表面张力梯度dγ/dT.电子束束斑所在的位置为温度最高的位置,表面张力最小,表面张力梯度为负值;在边缘低温区域中表面张力最高,表面张力梯度为正值.在考虑表面张力梯度的情况下,夹杂物将随熔体由表面张力小的区域迁往表面张力大的区域,即从熔体中心向坩埚边缘迁移.然而马兰戈尼流的流动方向取决于合金的表面活性元素,当氧和硫等表面活性元素含量符合一定条件时,表面张力梯度dγ/dT就会从负值变为正值,进而逆转熔池中马兰戈尼流的流动方向,夹杂颗粒也会从坩埚边缘向电子束正下方迁移.Bellot等[43]采用电子束纽扣锭熔炼技术制备了两种硫含量不同的特殊合金钢,研究了马兰戈尼流流动方向的反转现象.从图9中可见:低硫含量马氏体钢熔体表面的氧化物夹杂被包围在由电子束扫描控制的马兰戈尼表面流动区域;与此相反,高硫含量(质量分数大于0.02%)27CrMo4钢的熔体表面的氧化物夹杂被夹带在电子束冲击环下方.这也从实验角度证实了马兰戈尼流的方向和大小取决于合金中表面活性元素的含量.

图9 电子束纽扣熔炼试验金属熔体表面视频图像[43]Fig.9 Video images of the metal bath surface during the electron beam button melting test of a Maraging steel [43]

熔体流动是一种极其复杂的物理化学现象.它具有温度高、化学反应多、涉及理论复杂等特点,很难通过实验的方法进行全面研究.因此,Lee等[44]基于物理化学理论的数学模型,建立了包含马兰戈尼效应的电子束纽扣锭熔炼过程的宏观流体流动和传热模型,并与电子束纽扣熔炼IN718合金过程中的表面流动观测数据进行了对比验证.结果表明,在电子束纽扣锭熔炼过程中,熔池中的熔体流动主要受马兰戈尼流的控制,并可通过改变表面能来逆转流体流动.Bellot等[43]在Lee等人工作的基础上,对电子束纽扣熔炼金属熔池内与温度场有关的湍流流动做了进一步数值模拟,并与实测数据进行了比较.图10显示了两种情况下马兰戈尼流的相反流动方向.如图10(a)所示,液态合金从较热区域(蓝色箭头标记的光束撞击点处)流向边缘较冷区域;而在存在表面活性元素的情况下,则会反向流动到蓝色箭头所指的较热区域,如图10(b)所示.除此之外,经过模型计算还发现,大于100 μm的夹杂物主要受浮力的影响而运动,而小于或等于10 μm的小尺寸夹杂物主要受湍流影响.尽管存在这种差异,但大多数夹杂物都会聚集到溶池的表面,从而有可能被收集到夹杂物富集区.

图10 速度场的比较[43]Fig.10 Comparison of velocity fields[43]

3.2 电子束冷床炉熔炼技术(EBCHM)

钛金属在熔融状态下活性较强,极易与N和O等元素反应.因此,钛及钛合金中常见的冶金缺陷有两种:一种是由C,O,N等间隙元素造成的低密度夹杂(LDI);另一种是由 W,Mo,Ta,Nb 等高熔点金属及其化合物的混入引起的高密度夹杂(HDI).为了有效去除钛合金中各类低、高密度夹杂物,EBCHM技术从20世纪80年代开始逐步发展起来,目前已经成为钛及钛合金工业生产中运用最广泛的技术之一.EBCHM技术将熔化、精炼、冷却结晶3个过程分开进行(见图11).原料首先在电子枪1#下方的水冷铜炉床中熔化和初步精炼,然后再流到电子枪2#下方进行精炼来充分消除夹杂物,最后流入电子枪3#(控制充型能力及结晶速度)下方的结晶器中冷凝成合金铸锭[45].

图11 电子束冷床熔炼示意图[45]Fig.11 The schematic diagram of electron beam cold hearth melting[45]

低密度夹杂物的密度比熔体的密度要小,可利用漂浮、蒸发、溶解等手段被有效去除;而高密度夹杂物会迅速沉降到炉底,进入熔池低温区凝固并保留下来,故夹杂物和熔体密度差的物相分离机制能够很好地解释EBCHM技术对钛及钛合金中夹杂物有效去除的作用[46-49].韩明臣等[50]通过添加一定量的氮化海绵钛颗粒和碳化钨颗粒,模拟了钛合金实际生产过程中存在的LDI和HDI,并研究了其在EBCHM过程中的去除机制.结果表明:无论是铸锭还是开坯锻造后的棒材,在后期检测中均没有发现任何夹杂,这说明添加的LDI和HDI经过冷床熔炼已彻底去除.他们采用流过球形颗粒时摩擦系数和雷诺数的经验关系式Stokes方程,估算氮化物夹杂的漂浮速度,即

式中:dp为粒子直径,cm;ρs为粒子密度,kg/m3;ρL为熔体密度,kg/m3;g为重力加速度,cm/s2;f为单位体积流体受的外力,N;v为颗粒速度,cm/s.

经过对颗粒上浮/下沉速度对雷诺数的计算和修正,发现夹杂的漂浮/下沉已超出了Stokes方程的适用范围,颗粒的终端上升/下降速度vt应采用下式计算.

式中:dp为粒子直径,cm;ρs为粒子密度,kg/m3;ρL为熔体密度,kg/m3;g为重力加速度,cm/s2;μ为熔体的黏度,g/(cm·s).

根据式(5)可计算得出氮化海绵钛和碳化钨夹杂物的漂浮/下沉的时间,以及熔体在冷床中的滞留时间.从计算结果可以发现,粒子上浮/下沉的速度比熔体流速更大.这说明当钛金属熔化后,氮化的海绵钛粒子会快速漂浮至熔池表面,而碳化钨粒子则快速沉入熔体底部,冷床炉熔炼通过密度差和溶解作用可有效去除钛合金中的LDI和HDI.

Bellot等[51]模拟了电子束冷床炉内钛合金的熔化过程和夹杂物运动轨迹.结果表明:当夹杂物密度大于液体密度时,夹杂物几乎瞬间下沉到熔池底部与坩埚底部凝固的金属结合;当施加的夹杂物密度小于液体密度时,夹杂物颗粒将上升到熔体表面并被表面气流夹带到坩埚壁上与固体金属碰撞.碰撞后可能有两种不同的行为:一种是夹杂物颗粒再次反弹回熔体内部,这种情况将大大增加粒子在熔体中的停留时间,从而增加高温分解或电子束轰击去除的可能性;另一种是碰撞后的粒子可能通过氮和钛扩散黏附在边缘已凝固的合金上,并产生固体边界相,从而永久地将粒子从池循环中移除.在以上这些情况下,粒子的半径对夹杂物的迁移轨迹几乎没有影响.对于与熔体密度差距较小的中等密度夹杂物,迁移轨迹将遵循流体流动的路线,沿冷床炉进行移动.综合以上研究可知,EBCHM技术主要利用夹杂物与金属熔体的密度差异来实现LDI和HDI的深度去除,而中密度杂质可通过溶解去除,其溶解程度与夹杂物的尺寸和在熔池中停留时间有关.

Vutova等[52]采用 EBCHM 技术制备出高纯铪母材,讨论了精炼铪过程的夹杂物迁移机理和热力学条件.研究发现,金属氧化物HfO2的熔点高于铪母材,但是液态金属氧化物HfO2的密度却小于液态铪金属,如表1所列.因此,在熔炼的过程中,部分金属氧化物没有熔化而是处于固体颗粒的状态,通过漂浮上升到熔池的表面.由于电子束流的过热和电子的直接轰击,不稳定的金属杂质氧化物上升到表面后会分解为氧和对应的金属.综合上述可知,电子束冷床炉熔炼是利用夹杂物与金属熔体的密度差异使夹杂物上浮到熔体表面,再通过过热分解从液态金属中挥发去除夹杂物的.

表1 铪母材及其部分氧化物夹杂的熔点和液态密度[52]Table 1 The melting temperature and the liquid density of Hf and its partial oxide inclusions[52]

3.3 电子束精炼-层覆凝固技术(EBS-LST)

电子束精炼(EBS)技术是一种新型的提纯工艺.在高真空的环境中,利用能量密度极高的电子束轰击原材料使其完全熔化,同时保证熔池在较高温度下持续一定时间,以此促进杂质元素的挥发和夹杂物的熔解脱除,最终通过诱导凝固的方式实现对非金属夹杂物富集去除[53-54].图12为SEBM-30A 型电子束精炼炉示意图[55].目前,本文作者所在实验室已经将电子束精炼技术成功应用于制备高纯净的硅等单元材料及镍基高温合金等多元合金材料领域中,该技术对材料中各种非金属夹杂物的去除展现出了独特的优势.

图12 电子束精炼炉示意图[55]Fig.12 The experimental apparatus of electron beam smelting[55]

Qin等[56]采用EBS技术去除多晶硅边皮料中的SiC和Si3N4夹杂物颗粒.经电子束精炼一定时间后,他们通过缓慢降束的冷却方式来获得慢速凝固条件,最终在多晶硅铸锭的表面及内部区域未发现夹杂物的存在,实现了夹杂物颗粒的完全沉降,达到了颗粒分离的目的.由此可见,在慢速凝固的过程中,熔体底部较高的黏度既促进了骨架状Si3N4颗粒群的形成,又增强了捕捉SiC颗粒的能力及游离C在Si3N4颗粒上的异质形核析出程度,使大尺寸颗粒群形成后沉降到底部无法再迁移,最终在铸锭中部和顶部获得了无夹杂的洁净区.

EBS技术不仅可以有效分离多晶硅等单元材料中的非金属夹杂物颗粒,还对去除高温合金等多元合金中的非金属夹杂物有明显效果.You等[53]运用EBS技术对镍基高温合金FGH4096进行精炼,发现采用缓慢降束和诱导凝固的方式能把夹杂物有效聚合到束斑最后停留的地方,最终凝固区中心处尺寸为10~40 μm的夹杂物含量占微区统计总量的90.2%,尺寸大于8 μm的夹杂物被有效去除.与合金熔体相比,氧化物夹杂的密度较低,因此在熔化阶段部分夹杂物受浮力作用逐渐上升到熔体表面[57].李毅等[54]对 FGH4096合金进行电子束精炼,发现铸锭中氮杂质的质量分数从17×10-6降低到了1×10-6以下,这表明增加电子束精炼功率或延长精炼时间均可促进氮杂质的去除.合金熔体近表面区的夹杂物可通过熔解的方式去除,而上浮至熔体液面以上的夹杂物颗粒在电子束轰击作用下将以高温分解方式去除.

由此可见,与传统电磁感应或电阻的加热方式不同,EBS技术采用电子束作为加热热源,在去除非金属夹杂物方面表现出以下几个优势:①束流能量密度高,可在短时间内使熔池达到极高的温度;②通过控制电子束的扫描路径和束流大小来获得所需要的熔体流动和电流传输路径,在冷却凝固阶段通过缓慢降束来实现夹杂物的局部富集;③在熔炼过程中,真空度高(10-3~10-4pa)且电子束正下方熔池的区域温度也极高,促进了材料中非金属夹杂物的过热熔解和轰击分解;④采用水冷铜坩埚进行精炼,解决了VIM等传统冶金工艺坩埚耐火材料侵蚀的问题.

电子束精炼-层覆凝固(EBS-LST)技术的具体操作如下:在经电子束精炼后的铸锭上覆盖第2层原料,再次进行电子束精炼,接下来做第3层原料的覆盖、精炼,不断重复上述过程,最终达到制备多层铸锭的目的.图13为EBS-LST技术的示意图[58-59].Zhao 等[58]采用 EBS-LST 技术制备了 3层的Inconel 718合金铸锭,结果表明制备出的Inconel 718铸锭二次枝晶间距约为23 μm,比传统工艺制备的铸锭小,合金中Nb,Mo和Ti的显微偏析程度与常规工艺相比也较低.由此可见,经EBS-LST制备的合金铸锭不仅对原材料中非金属夹杂物的去除起到了一定的作用,而且还能有效地解决铸锭宏观偏析和枝晶间微观偏析的问题.该技术中的上层原料可以使用固体原料覆盖,也可以使用液体原料直接浇铸.它是目前制备高纯净、低偏析合金的新方法,具有广阔的发展前景.

图13 电子束精炼-层覆凝固技术示意图[58]Fig.13 The schematic diagram of electron beam smelting-layered solidification technology[58]

凭借冶金过程中的多场作用,电子束冶金除杂技术强化了夹杂物的去除,已经成为当前制备高纯净难熔金属、钛合金及高温合金等材料的关键技术.通过对连续电流除杂技术和脉冲电流除杂技术等领域的研究现状进行总结可得出,在材料的冶炼过程中通入电子束流所诱发的电场和磁场将会影响夹杂物的迁移方向和机理.而电子束冶金技术促进夹杂物迁移去除的研究大都专注于电子束熔炼过程中的熔体流场、熔体热效应及夹杂物密度等,忽视了电子束流本身所诱发的电场或者磁场的作用,也未能充分考虑夹杂物本身导电性、磁导率和介电性能等电学性质的影响.因此,在电子束冶金过程中,研究电子束流促进夹杂物迁移去除的影响具有重要意义.

4 结束语

电子束流促进冶金过程中夹杂物的去除已经在实验和实践方面得到了充分的验证,具体的电子束流冶金除杂技术包括连续电流除杂技术、脉冲电流除杂技术、电子束冶金除杂技术等.这三种技术展现出了很好的提纯效果,它们不仅通过熔体过热促进夹杂物的分解脱除,还通过在合金熔体中引入电子束流来促进夹杂物的迁移脱除.然而目前关于电子束流对夹杂物迁移去除的作用机理还缺乏系统全面的研究,尚存在一定的争议.因此,本文就电子束流对冶金过程中夹杂物去除的影响及相关技术和机理进行了总结,得到了以下几点结论:

(1)在连续直流电流除杂技术中,夹杂物的迁移和富集不仅与熔体的热场和流场有关,还会受夹杂物本身导电性、磁导率和介电性能等物理性质的影响.围绕着电场对熔体中杂质迁移的作用机制,国内外开展了相应的研究,其中具有代表性的是电迁移理论和扩散双电层理论.

(2)与连续直流电流除杂技术相比,外加脉冲电流冶金除杂技术因能耗更低、提纯效果更好受到越来越多的关注.脉冲电流除杂的新方法是基于电中性夹杂物和合金熔体之间导电性的差异,利用脉冲电流诱发的电磁场和电流密度分布不同的特点去除夹杂物的,其中具有代表性的是电磁挤压力理论和电自由能驱动理论.

(3)连续电流和脉冲电流去除夹杂物的冶金技术,均是通过电场效应或者电磁效应来强化夹杂物的迁移去除.利用电子束的热效应及电子束冶金过程中的多场作用强化夹杂物的去除,已成为近年来实现单元及多元合金中夹杂物深度去除的新方法.本文从电子束纽扣锭熔炼技术、电子束冷床炉熔炼技术、电子束精炼-层覆凝固技术三种具体的电子束冶金除杂技术出发,对电子束冶金领域中非金属夹杂物迁移去除的相关机理及应用效果进行了概述,主要的理论包括基于密度差的物相分离机制和与熔体流场有关的马兰戈尼效应等.

(4)从已有的研究来看,电子束流促进冶金过程中夹杂物的去除不仅是由物相分离机制和马兰戈尼效应等因素决定,还与电子束流本身所诱发的电场或者磁场作用有关.目前,电子束冶金除杂技术仅着眼于单一的理论分析,忽视了整体的电磁学、热力学、流体动力学等理论的耦合作用,分析的结果往往是不可靠的.因此,深入研究电子束流在电子束冶金过程中促进夹杂物迁移去除的影响具有重要意义.

与传统的冶金技术相比,外加电子束流的冶金除杂新技术具备冶金过程更环保、工艺操作更简洁等一系列突出优势,但目前关于外加电子束流的冶金除杂技术很多都处于实验室研究阶段,所研究的夹杂物去除效果还停留在小体积铸锭上,与实际工业生产的标准还有一定距离.随着数值模拟技术和实验条件不断进步,在深入认识和研究电子束流促进冶金过程中夹杂物去除机理的基础上,该领域的发展前景值得期待.