矿热炉烟道气固两相传质机理及冲蚀特性

马梓舰,刘 鹏,刘 伟,刘中秋

(1.沈阳化工大学 机械与动力工程学院,沈阳 110142;2.东北大学 冶金学院,沈阳 110819)

回转窑-矿热炉冶炼(rotary kiln-electric furnace,RKEF)工艺一般采用大型封闭式矿热炉.在高温熔炼过程中,矿料的还原反应会产生大量的高温炉气,且炉气中含有大量CO可燃成分[1].为实现余热余能的高效利用,RKEF工艺通过回收炉气中CO可燃成分作为回转窑的辅助燃料.烟道是工业废气排放和输送的重要设备,其结构不仅影响烟道内气固两相间的传热传质行为,还影响固相颗粒对烟道壁的冲蚀行为.因此,分析烟道内气固两相介质流动的特性是十分必要的.

有研究发现[4-5],炉气在进入烟道时携带的矿料颗粒会与烟道内壁碰撞,造成不同程度的冲蚀磨损.但冲蚀现象的发生过程极其复杂,难以仅靠实验来研究,故数值分析法被广泛应用于管道中流动特性和冲蚀机理的研究.Forder等[6]提出了一种计算流体动力学冲蚀模型来预测节流管内的冲蚀速率,并利用湍流流场中的动量交换计算颗粒轨迹.刘荣堂等[7]采用 DpM(discrete phase model,DpM)模型结合颗粒壁反弹经验方程及E/CRC冲蚀模型,模拟了煤粉颗粒对烟道壁的冲蚀特性,并揭示了旋涡携带粒子是造成管壁磨损的主要因素.在研究冲蚀机理的过程中,研究者们发现管道内固体颗粒的冲蚀磨损与流体物性、管道结构、管壁材质、固体颗粒特性等诸多因素有关.peng等[8]采用 E/CRC 冲蚀模型和颗粒壁反弹模型预测了冲蚀速率的影响因素,揭示了管壁冲蚀的主要影响因素依次为:管径、入口速度、弯曲角度、颗粒质量流量、颗粒粒径、平均曲率半径/管径比和弯曲方向,并分析了斯托克斯数和最大冲蚀位置动态移动间的内在联系.Liu等[9]建立了铝合金滑阀壁磨损预测模型,探究了压差、粒径分布和颗粒形状对铝合金滑阀壁面磨损的影响.前人的研究结果表明,颗粒冲蚀磨损不仅与颗粒的宏观运动情况有关,还与颗粒的粒径分布和形状等微观特性有关.因此,本文中拟通过宏观(如气相流动、湍流涡)和微观(如颗粒尺寸)等尺度描述气固两相耦合传质机理,进而探究颗粒的冲蚀机理及其影响因素.

本文中以镍铁冶炼工艺中的48 MW矿热炉烟道为研究对象,基于流体力学理论建立了三维多尺度气固两相传质模型,研究了实际工况下烟道内气固两相的传质机理和固相流动特性.同时,采用DpM模型并结合Grant和Tabakoff颗粒反弹模型,预测了烟道内最大冲蚀区域的位置,通过分析气固两相传质机理和湍流涡的结构对烟道的冲蚀机理,探究了烟道结构和颗粒粒径对烟道冲蚀的影响.

1 物理模型

在RKEF工艺的炉气净化除尘工序中,炉气会携带一定量的矿料颗粒进入烟道,经除尘器的净化后再输送至回转窑作为辅助燃料.固体颗粒随炉气在烟道中流动,由于烟道几何结构改变与烟道壁产生碰撞,从而造成冲蚀磨损.如图1所示,高温炉气由底部入口进入烟道,经炉口段、Ⅰ段烟道、Ⅱ段烟道、Ⅲ段烟道和盲管段,再经出口段流出烟道.烟道除炉口段直径稍有变化,其余各段直径均为1 240 mm,Ⅰ段烟道长5 291 mm、Ⅱ段烟道长3 766 mm、Ⅲ段烟道长12 720 mm,盲管段长2 200 mm,出口段长8 736 mm,出口段与Ⅲ段烟道夹角α=80°.

图1 矿热炉-烟道工艺流程及烟道结构示意图Fig.1 Schematic diagram of submerged arc furnace-flue process flow and flue structure

2 数学模型

为了研究矿热炉烟道中炉气-矿料颗粒的气固两相流动特性,需要在模拟炉气流动的过程中对质量守恒方程和动量守恒方程进行求解.烟道内的炉气流动属于湍流流动,标准k-ε模型可用于精确计算湍流的流场,它在计算管道内不同截面处的流体流速时误差较小,因此选用标准k-ε模型结合标准壁面函数描述炉气流动状态[10],其公式在此不予详述.

2.1 固相颗粒运动

2.1.1 运动控制方程

采用DpM模型求解固相颗粒的运动,通过对拉格朗日坐标系下颗粒作用力的微分方程进行积分来求解颗粒运动轨迹,颗粒的作用力平衡方程可表达为

式中:u为流体流速,m/s;up为颗粒流速,m/s;ρ为流体密度,kg/m3;ρp为颗粒密度,kg/m3;gy为y方向的重力加速度,m/s2;Fy为y方向作用力(包括虚拟质量力等),N;FD(u-up)为单个颗粒所受曳力,N;CD为曳力系数;对于Rep在一定范围内的球状颗粒,a1,a2,a3可看作常数.

2.1.2 颗粒与壁面相互作用

颗粒在与壁面碰撞后会损失一部分能量,速度随之减小,导致回弹速度与反弹角发生改变.本文中采用Grant和Tabakoff[11]提出的颗粒反弹模型计算颗粒与壁面碰撞后的速度变化,并利用恢复系数来预测颗粒的能量损失,如式(3)所示.

式中:et为切向反弹系数;en为法向反弹系数.

2.1.3 冲蚀模型

本文中采用 DNV (det norske veritas,DNV)模型来描述烟道壁的冲蚀机理[12].该模型是通过分析大量实验数据后提出的,可计算出直管、弯管、T型管、焊接弯头和异径管的冲蚀速率[13],模型表达式如下:

式中:ER为冲蚀速率,kg/(m2·s);f(θ)为冲击角函数;θ为颗粒撞击壁面的角度,rad;up为颗粒撞击壁面时的速度,m/s;K为与靶材有关的常数;n为与材料有关的指数.对于钢制材料,K=2.0×10-9,n=2.6;Ai为经验系数,其值见表1.

表1 Ai取值Table 1 Aivalues

2.2 网格及边界条件

2.2.1 网格划分

烟道结构网格划分结果如图2所示.为了精确预测近壁处的流场分布,在近壁处对边界层网格进行细化.另外,由于烟道的T型结构会造成气固两相介质在该区域流况复杂,且存在最大冲蚀现象,故对该段网格也进行细化.剩余流场的烟道结构相对稳定,均采用结构化网格.

图2 网格划分示意图Fig.2 Schematic diagram of grid

2.2.2 边界条件设置

在烟道模型进口边界设置中,选择速度入口边界条件,烟道出口边界条件设置为压力出口,壁面为无滑移面,粗糙度设为0.5.在离散相边界条件中,入口、出口均设定为逃逸边界,壁面边界条件设定为反弹边界.依据实际工况,颗粒粒径遵循Rosen-Rammler分布.采用SIMpLE算法耦合速度与压力,动量、湍动能、湍流耗散率均采用二阶迎风格式.假设颗粒在烟道中做无旋运动,且不发生碰撞,具体工艺参数如表2所列.

表2 工艺参数Table 2 Technological parameter

3 结果分析

3.1 模型验证

网格无关性验证结果如图3所示.从图中可以看出,最大冲蚀速率随网格数的变化而改变,当网格数量达到1 625 460个之后,继续加密网格对冲蚀速率没有明显影响.为满足计算精度和保证计算效率,物理模型的整体网格数量取为1 625 460个.

图3 网格无关性验证图Fig.3 Grid independence verification

本文中采用 Eyler[14]的实验数据对 DNVGrant and Tabakoff冲蚀模型进行验证,模拟了实验条件下弯头的冲蚀情况,并将实验数据与模拟数据进行比对,结果如图4所示.由图可知,该模型得到的冲蚀趋势与实验结果相符,验证了本模型的准确性.

图4 模型验证对比图Fig.4 Comparison diagram of model verification

3.2 冲蚀机理分析

图5为烟道内气固两相流动特性和冲蚀行为的模拟结果.由图5(a)可知,烟道内两处明显的冲蚀区域位于T型结构附近,分别是冲蚀Ⅰ区和Ⅱ区[见图5(b)和图5(c)].另外,在烟道其他区域也存在不同程度的冲蚀现象,但因冲蚀速率均小于 1.77×10-9kg/(m2·s),对烟道的冲蚀磨损较弱,故本文中不予讨论.

图5 烟道冲蚀及气固两相流动示意图Fig.5 Flue erosion and gas-solid two-phase flow diagram

在烟道出口段的入口位置0.9~2.1 m处,炉气中的矿料颗粒与顶部烟道壁碰撞后形成了一个椭圆形冲蚀区(即冲蚀Ⅰ区),为烟道最大冲蚀区域,最大冲蚀速率为 3.97×10-7kg/(m2·s)[图5(b)].产生这种现象的原因是炉气受惯性影响集中在烟道顶部流入出口段,使得出口段底部出现低压区[图5(d)].在此过程中,炉气不仅因过流面积减小而产生加速效果,同时还因碰撞顶部管壁而沿烟道壁流向底部,并在压差作用下形成回流涡[图5(e)].受此影响,主流炉气进入烟道出口段后会加快与上部烟道壁的碰撞速度,迫使炉气中的矿料颗粒在高速作用下与管壁碰撞,形成最大冲蚀区域[图5(f)].

从图5(b)中还可看出,矿料颗粒在冲蚀Ⅱ区与烟道壁碰撞后形成了一段0.8 m×0.1 m的尖角形冲蚀区域,最大冲蚀速率为2.53×10-7kg/(m2·s).这是由于大粒径颗粒所受的重力作用大于炉气的拖曳作用,导致颗粒运动方向偏离流线,集中在Ⅲ段烟道底部流动,而在T型结构处的颗粒受炉气转向的拖曳作用,加剧了其在冲蚀Ⅱ区的冲蚀磨损.

由图6可知,炉气在进入出口段后与顶部烟道壁碰撞获得切向速度,并在该速度的作用下沿烟道壁两侧向底部流动,最终在烟道底部碰撞.沈志刚等[15]指出气体在碰撞后会形成一个碰撞面,在该面上流动的气体会在黏性的作用下形成涡,同时靠近低压区的涡会在压差作用下向低压区发展形成回流涡.

图6 A-A面炉气的速度矢量Fig.6 Velocity vectors of flue gas on the A-A plane

为了研究模型内涡的形成和发展,本文中引入Q准则对湍流涡进行描述[16-18].Q准则的表达式为

式中:S为速度梯度张量的对称部分,对应流场中的变形;A为反对称部分,对应流场中的旋转.当Q>0时,说明有涡存在[19].从图7中可看出,涡从烟道转角处的底部开始生成,并向烟道中心发展形成一个拱形涡.这个涡将流场分为两部分,上方为主流炉气流通区域,下方空心处为回流炉气流通区域.随着涡能量的衰减,涡的范围不断扩大.涡的存在进一步减小了主流炉气的过流面积,使炉气流速增大.

图7 出口段涡结构Fig.7 Vortex structure in the flue outlet

3.3 结构优化分析

为了预测烟道结构对炉气流动情况和冲蚀情况的影响规律,将烟道原结构中的弯转角(α=80°)改为 70°,90°,100°和 110°.由图8可知,当α=70°时,低压区范围最大,压力值最小.随着α的不断增大,更多的炉气在进入烟道出口段时会流入低压区,使得低压区压力逐渐升高,与周围区域的压差逐渐减小.受此影响,出口段底部的回流区范围缩小,回流中心区速度降低.炉气回流的减弱使烟道上部流通区域面积的增大,炉气流速降低,如图9所示.

图8 不同α条件下出口段局部压力分布Fig.8 Effect of α on local pressure of outlet section

图9 不同α条件下A-A面的速度Fig.9 Effect of α on velocity of A-A plane

受炉气流通面积增大和回流速度降低的影响,烟道出口段入口处的涡呈现衰减趋势.由图10可知:随着α不断增大,涡的影响范围不断缩小,底部对称涡的涡核直径也随之减小;当α=110°时,中心处的拱形涡与底部对称涡出现明显的分离.

图10 不同α条件下出口段的涡结构Fig.10 Effect of α on vortex structure of outlet section

图11给出了不同α条件下出口段烟道壁的冲蚀云图.当α=70°时,冲蚀区域集中在碰撞区A,此时冲蚀区域面积最小.随着α的不断增大,冲蚀区域开始扩散,并由碰撞区A向碰撞区B转移;当α=100°时,冲蚀区域已明显扩散,碰撞区B的冲蚀逐渐增强;当α=110°时,碰撞区A不再有明显的冲蚀集中区,而在碰撞区B出现明显的冲蚀.这是因为随着α的增大,炉气流经此处的速度降低,流动更加平顺,炉气与顶部烟道壁碰撞趋势减弱,碰撞位置逐渐向出口转移.受此影响,在流经出口段时,颗粒与碰撞区A的碰撞强度会逐渐降低,碰撞的颗粒数量也会逐渐减少.同时,炉气流速的降低会使颗粒受曳力影响减弱、受重力影响增强,最终导致颗粒与碰撞区B的碰撞强度增大,碰撞数量增多.

图11 不同α条件下出口段烟道壁的冲蚀情况Fig.11 Effect of α on erosion profile of flue outlet sections

从图12中可以看出,α对出口段烟道壁顶部冲蚀磨损的影响主要集中在入口处0~3 m.当α=70°时,冲蚀区域集中在入口处0.5~1.8 m,且冲蚀现象最严重,最大冲蚀速率为5.17×10-7kg/(m2·s);随着α的不断增大,最大冲蚀速率在减小,其值由 5.17×10-7kg/(m2·s)降至 1.47×10-9kg/(m2·s);当α=110°时,出口段烟道壁顶部的冲蚀集中区已逐渐消失,并在烟道出口底部出现新的冲蚀集中区.

图12 α对出口段烟道壁顶部冲蚀速率的影响Fig.12 Effect of α on erosion rate at the top of flue wall of outlet section

3.4 颗粒粒径对冲蚀的影响

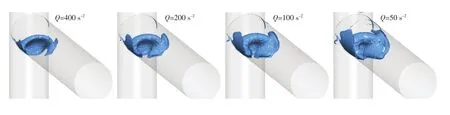

图13给出了不同颗粒粒径条件下冲蚀Ⅰ区的冲蚀情况.当粒径为120 μm时,冲蚀范围较大,冲蚀区域分散且形状不规则;当粒径为160 μm时,冲蚀区域开始聚集,呈现出较规则的菱形,冲蚀区域的面积开始缩小;随着颗粒粒径的进一步增大,冲蚀区域的面积继续缩小,形状逐渐变为椭圆形.这是因为随着粒径的增大,颗粒受自身惯性及重力的影响均增加.由图14可知,大粒径颗粒在重力的作用下逐渐聚集于烟道底部,并在进入出口段后受惯性影响与烟道壁碰撞.因此,颗粒粒径越大,颗粒与烟道壁碰撞而发生冲蚀的范围越集中.

图13 不同粒径下的冲蚀情况Fig.13 Erosion profile distribution of different particle diameters

图14 颗粒在冲蚀区域的分布Fig.14 Distribution of particles in the erosion zone

由图15可知,随颗粒粒径的增大,最大冲蚀速率呈现先增后减的趋势.当粒径为80~120 μm时,最大冲蚀速率平缓增大;当粒径为 120~260 μm时,最大冲蚀速率开始陡增;当粒径增至260 μm时,最大冲蚀速率达到最大,约为2.53×10-6kg/(m2·s),此时继续增大粒径,最大冲蚀速率开始锐减,并在粒径为340 μm时降为0.出现这种情况的原因如下:①小粒径颗粒质量轻且自身惯性小,容易被炉气拖曳[4],流动轨迹较为分散,与壁面发生碰撞的颗粒数量少,故最大冲蚀速率较小;②随着粒径的增大,颗粒自身惯性增大,动量也随之增大,受曳力的影响减弱,穿越复杂流场与壁面碰撞的能力增强,故最大冲蚀速率增大;③当粒径大于260 μm时,重力的影响增强而炉气拖曳效果减弱,颗粒开始沉积或回落,与烟道壁碰撞的颗粒数量也在减少,故最大冲蚀速率降低;④当粒径大于340 μm时,炉气无法携带颗粒进入出口段,故冲蚀速率降为0.

图15 颗粒粒径对最大冲蚀速率的影响Fig.15 Effect of particle diameter on maximum erosion rate

4 总 结

(1)烟道内存在两处明显的冲蚀区域,即冲蚀Ⅰ区、Ⅱ区.冲蚀Ⅰ区是受烟道T型结构影响,在惯性力和回流涡的作用下流通面积缩小,颗粒对壁面的碰撞速度增大所致;冲蚀Ⅱ区是受重力和曳力影响,大粒径颗粒在Ⅲ段烟道中逐渐向底部聚集,并在向出口段运动的过程中与烟道壁碰撞后形成的一段尖角形冲蚀区域.

(2)随着α的增大,低压区与周围区域的压差减小,炉气回流减弱,这有助于缩小涡的影响范围,增大炉气流通面积,降低炉气流速.最终冲蚀区会逐渐扩散,冲蚀速率减小,颗粒的碰撞位置由碰撞区A转移至碰撞区B.

(3)小粒径颗粒受炉气的拖曳效果明显,流动轨迹分散,冲蚀范围大,冲蚀速率小;大粒径颗粒自身惯性大,受炉气的拖曳效果较弱,冲蚀范围小,冲蚀速率大.

(4)冲蚀速率随粒径的增大而先增大后减小,粒径为260 μm的颗粒造成的冲蚀速率最大,约为 2.53×10-6kg/(m2·s).当颗粒粒径过大时,重力作用大于曳力作用,导致颗粒沉积或回落,冲蚀速率最终会降为0.