高炉风口风量分配均匀性的数值模拟

刘洪升,史本慧,刘炳南,车玉满,姚 硕,李 仲,罗志国,邹宗树

(1.东北大学 多金属共生矿生态化冶金教育部重点实验室,沈阳 110819;2.鞍钢集团钢铁研究院,辽宁 鞍山 114009)

在现代高炉冶炼过程中,煤气流的初始分布对高炉寿命、工作效率及节能减排至关重要,是保证高炉稳定顺行的基础[1].当各风口风量沿炉缸周向分布不均匀时,调整风口直径是工厂最常用的手段[2-3].在高炉生产过程中,由于无法直接观察到炉内的实际情况,研究者们主要通过数值模拟的方法来分析高炉各风口风量的分配情况.刘文鹏等[4]采用双热风总管结构送风系统的3 200 m3高炉作为研究对象,发现在风口直径为120 mm的条件下,热风围管圆周方向上的风口风量分布不均匀,风量变化幅度约为4.4%;当单一风口直径缩小10 mm时,各风口风量的不均匀程度显著增加.祝俊俊等[5]建立了3 200 m3高炉送风系统模型,结果表明在风口直径为130 mm的条件下,风量最大值出现在热风总管最左端的9号风口,改变靠近热风总管位置的风口直径对风量分配均匀性的影响最大.梅亚光等[6]分别对800,2 000和5 500 m3高炉风口风量的均匀性进行了研究,发现高炉炉缸圆周方向上的各风口风量存在最大值和最小值,不同容积的高炉达到最大值和最小值的风口位置也有所不同.

但以上研究均缺少物理实验验证,并且在研究各风口风量均匀分配时,学者们做出的风口参数调整方案还缺乏理论依据.因此,本文中采用CFD方法对鞍钢2 580 m3高炉送风系统开展热风均匀性分配的研究,对现场实际风口参数和相等风口参数条件下的风口风量分配进行评估,对比分析二者热风在炉缸圆周的分配规律,并提出风口风量均匀分配的方案,以期为现场生产提供参考.

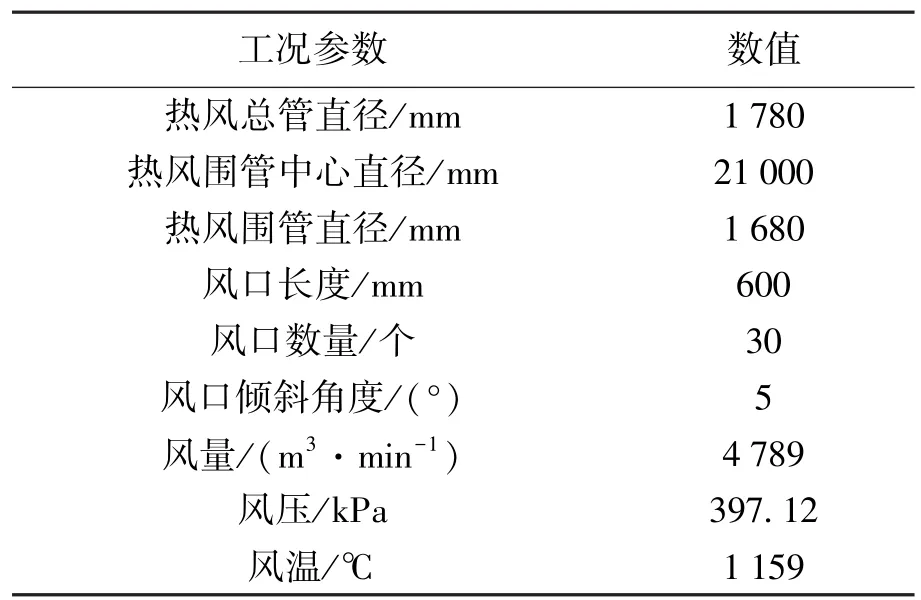

1 鞍钢2 580 m3高炉供风系统参数

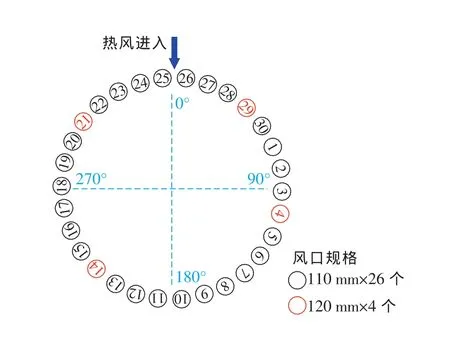

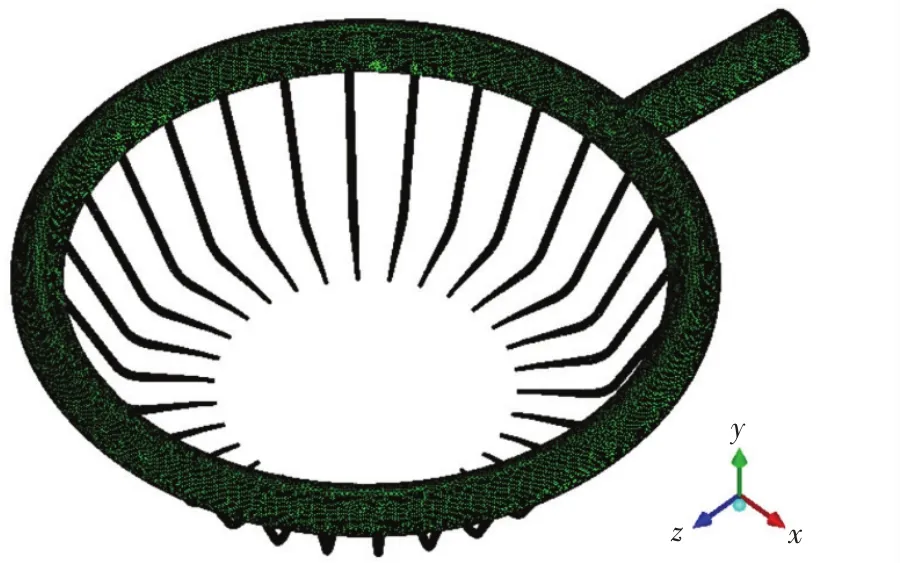

鞍钢2 580 m3高炉送风系统模型如图1所示,实际风口布局及编号如图2所示,工况参数见表1.热风总管左右处分别为25号和26号风口,按顺时针方向依次编号.蓝色虚线与角度标记是风口与热风总管入口处形成的夹角角度,热风总管入口处为0°,热风总管入口正对面为180°,按顺时针方向进行标记.风口直径一般为110 mm,鞍钢依据生产经验将4号、14号、21号和29号风口直径调整为120 mm.

图1 鞍钢2 580 m3高炉送风系统Fig.1 Air supply system of Ansteel’s 2 580 m3blast furnace

图2 鞍钢2 580 m3高炉实际风口布局Fig.2 Actual tuyere layout of Ansteel’s 2 580 m3blast furnace

表1 鞍钢2 580 m3高炉送风系统工况参数Table 1 Operating parameters of Ansteel’s 2 580 m3 blast furnace air supply system

2 数学模型的建立

2.1 控制方程

采用纳维-斯托克斯方程描述气体运动[7],选用标准k-ε方程计算流场.

连续性方程:

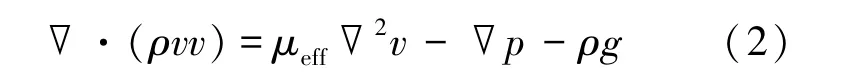

动量守恒方程:

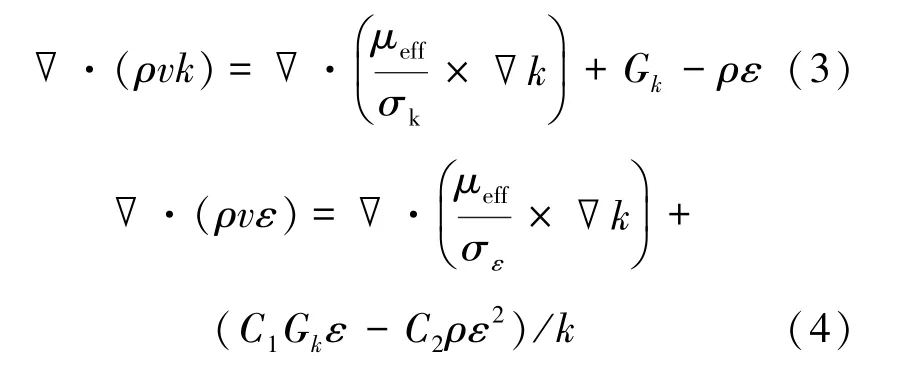

标准k-ε守恒方程:

式中:v为气体流速,m/s;ρ为气体密度,kg/m3;μeff为气体有效黏度,pa·s;p为压力,pa;Gk为平均速度梯度产生的湍动能,kg/(m·s3);C1,C2为经验常数;σk,σε分别为湍动能k和耗散率ε对应的普朗特常数.

2.2 模拟假设与边界条件

假设热风在管道流动过程中没有热损失,温度基本保持不变,故可将流动的热风视为稳态等温不可压缩流体.管道壁面采用无滑移边界条件,壁面附近流动采用标准壁面函数进行处理.热风总管入口处采用压力入口,取397.12 kpa;各风口处采用压力出口,均取344.08 kpa.

本文中采用ICEM软件对该高炉送风系统模型划分网格,如图3所示.为验证数值结果的网格无关性,分别采用150万、450万和550万网格单元进行计算.当网格单元为450万和550万时,该高炉相同风口的风量值基本一致,因此取450万网格单元作为计算网格.

图3 计算域网格Fig.3 Computational domain grid

3 物理模拟验证

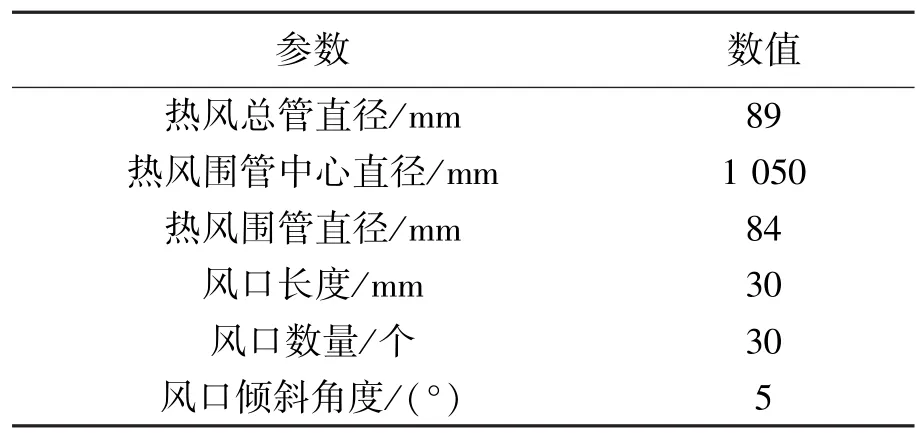

在保证模型和原型几何相似的条件下,按照相似比1∶20建立高炉送风系统的物理模型,如图4所示,具体参数如表2所列.

图4 鞍钢2 580 m3高炉送风系统物理模型Fig.4 physical model of Ansteel’s 2 580 m3 blast furnace air supply system

表2 鞍钢2580 m3高炉送风系统物理模型参数Table 2 physical model parameters of Ansteel’s 2 580 m3blast furnace air supply system

为了分析相同风口参数下各风口风量的分配情况,需要计算高炉送风系统物理模拟实验的供风量.压力是影响流动的主要因素,故采用Euler准数进行计算,可得供风量为1 333 L/min.具体计算式如下:

式中:Eu为欧拉数;p为压力,pa;p0,pg分别为标准大气压、热风总管入口压力,pa;ρ为气体密度,kg/m3;w为气体流速,m/s;d为管路直径,m;Q为高炉风量,m3/min;n为风口数量;T0为室温,取293 K;Tg为高炉工况热风温度,取1 432 K.

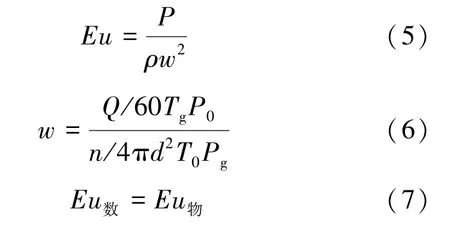

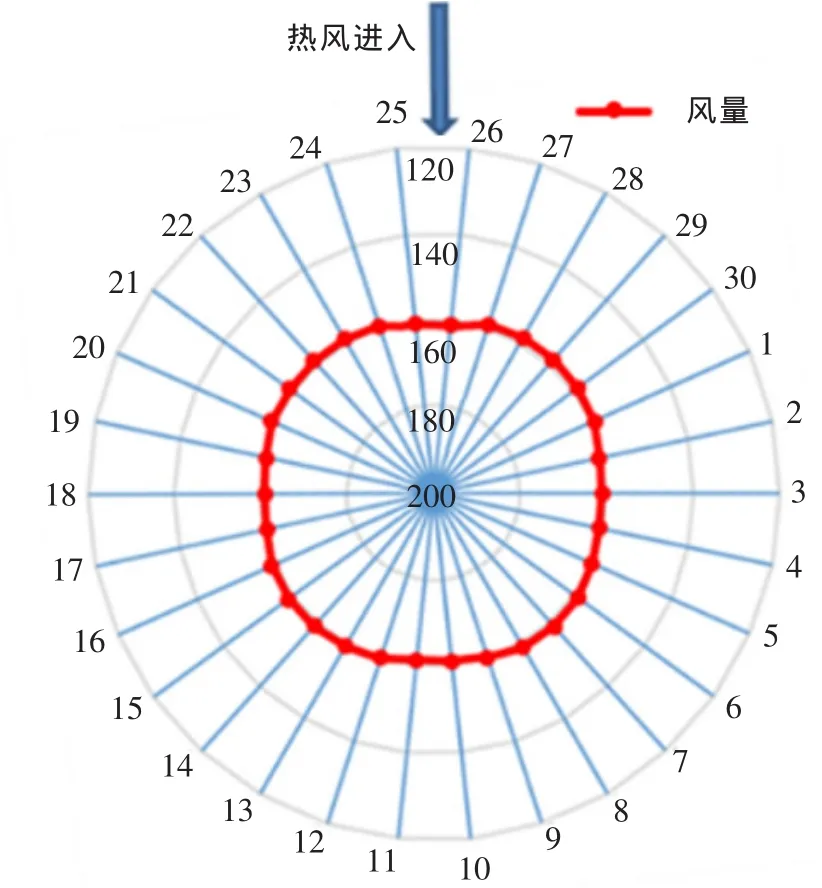

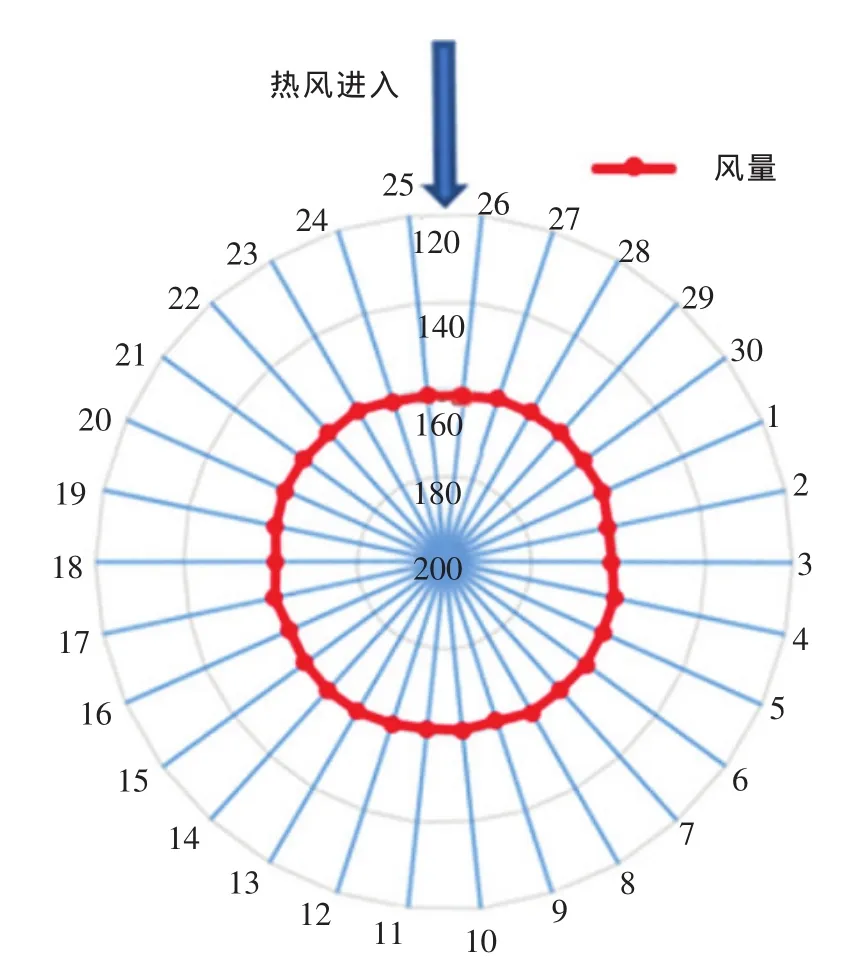

在各风口直径均为5.5 mm(工况参数为110 mm)条件下,物理模拟各风口风量的分配结果如图5所示.由图可知,在风口与热风总管入口处呈 0°,90°,180°和 270°夹角的 4 个方位风口风量较大,物理模拟和数值模拟中各风口风量的分配趋势相同,证明了高炉风量分配的不均匀性,同时也验证了数值模拟方法的可靠性.

图5 相同风口参数下数值模拟及物理模拟风量趋势图Fig.5 Trend chart of numerical simulation and physical simulation under equal tuyere parameters

4 结果与分析

4.1 相同风口参数下数值模拟结果与分析

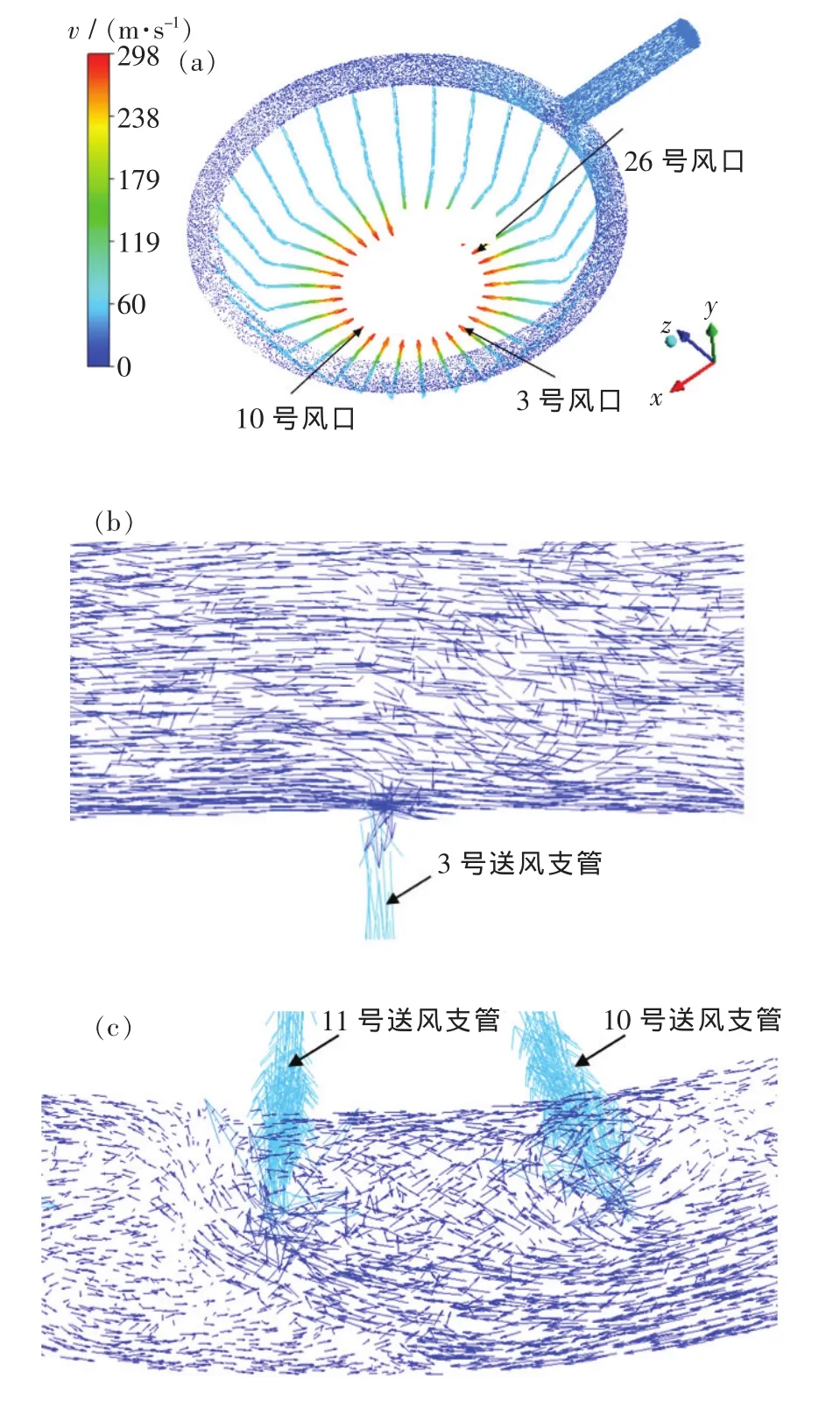

在各风口直径均为110 mm的条件下,各风口风量分配如图6所示,速度矢量分布如图7所示.结合图6和7可知,热风经热风总管(0°)进入围管后,分成两股气流沿围管圆周运动,最终在热风总管入口正对面处(180°)产生碰撞,碰撞后的气流又产生回流,最终在90°和270°处与来流发生碰撞,导致 0°,90°,180°和 270°夹角的 4 个方位风口风量较大,与其相对应的7号、14号、21号和29号附近风口风量较小.

图6 相同风口直径下各风口风量分配情况Fig.6 The air volume distribution of each tuyere under the same tuyere diameter

图7 全局及不同位置送风系统速度矢量分布Fig.7 Velocity vector distribution of global and different position air supply system

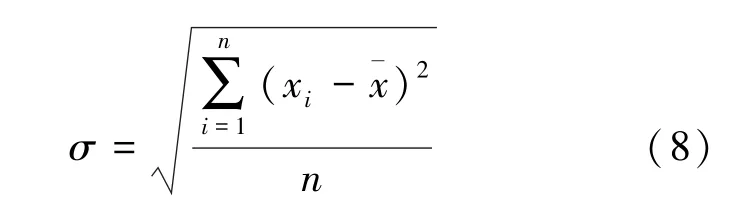

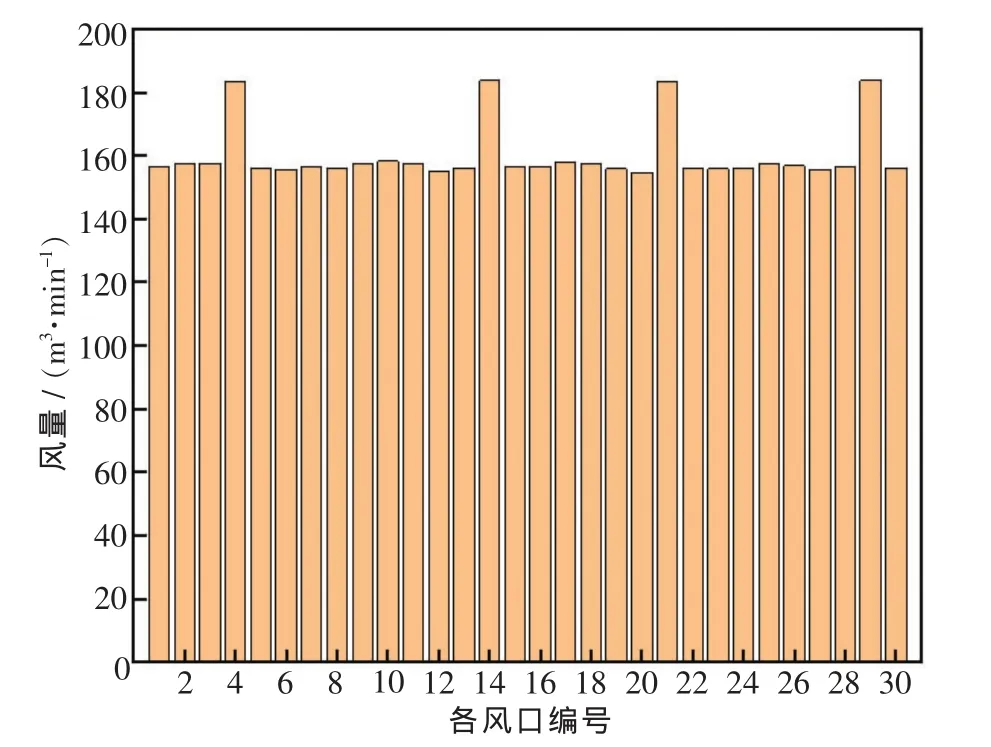

图8为相同风口参数下各风口风量的柱状图.从图中可以看出,11号风口的风量最大,为161.72 m3/min;7号风口的风量最小,为158.36 m3/min,最大和最小风量差值为3.36 m3/min,这说明高炉风口风量的分配并不均匀.采用标准偏差对风口风量均匀程度进行衡量,即

图8 相同风口参数下各风口风量柱状图Fig.8 Histogram of tuyere air volume under equal tuyere parameters

式中:σ为风口风量标准偏差 ;xi为各风口风量,m3/min;为总风量平均数,m3/min;n为风口个数.由式(8)计算可得,此条件下风口风量标准偏差为1.12.

4.2 实际风口参数下数值模拟结果与分析

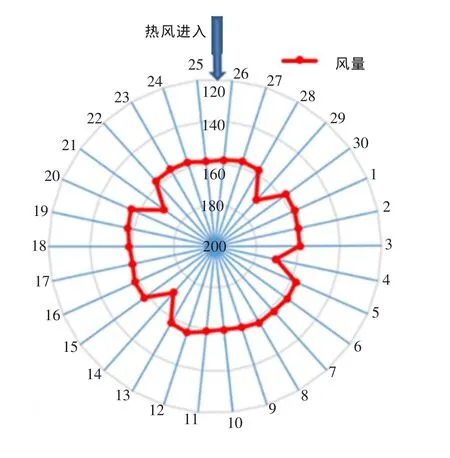

为提高送风的均匀性,可以通过增大或缩小部分风口的直径来调整各风口风量,进一步降低标准偏差.鞍钢现场实际操作采用增大风口直径的调整方法.根据现场操作经验,将4号、14号、21号和29号风口直径由110 mm增加至120 mm.由前文模拟的相同风口直径参数下风口风量的分布规律可知,理论上增大14号、21号和29号风口直径的做法是正确的,增大4号风口直径的操作有误,应增大7号风口直径.在实际风口参数条件下,各风口风量分配如图9所示.

图9 实际风口参数下各风口风量分配情况Fig.9 Air volume distribution of each tuyere under actual tuyere parameters

图10为鞍钢现场风口参数下各风口风量的柱状图.由图10可知,29号风口的风量最大,20号风口的风量最小,风口风量分别为170.25,154.18 m3/min,最大和最小风量差值为16.07 m3/min,在此条件下风口风量标准偏差为4.25.这说明调整风口直径的幅度不宜过大,应考虑采用小幅度调整相邻多风口的方案.

图10 实际风口参数下各风口风量柱状图Fig.10 Histogram of tuyere air volume under actual tuyere parameters

4.3 调整风口直径各风口风量分配结果与分析

根据相同风口参数下风口风量的分布规律,通过缩小风口直径的方法对风口风量较大的4个方位(风口与热风总管入口处的夹角为0°,90°,180°和270°)进行相邻多风口调整.具体调整方案如下:2号、3号、10号、11号、18号、19号、25号和26号风口直径减小为109 mm,其余风口直径保持110 mm不变.各风口风量的分配结果如图11所示.

图11 调整相邻多风口直径时风量分配情况Fig.11 Air volume distribution under adjusting adjacent multi-tuyeres diameter

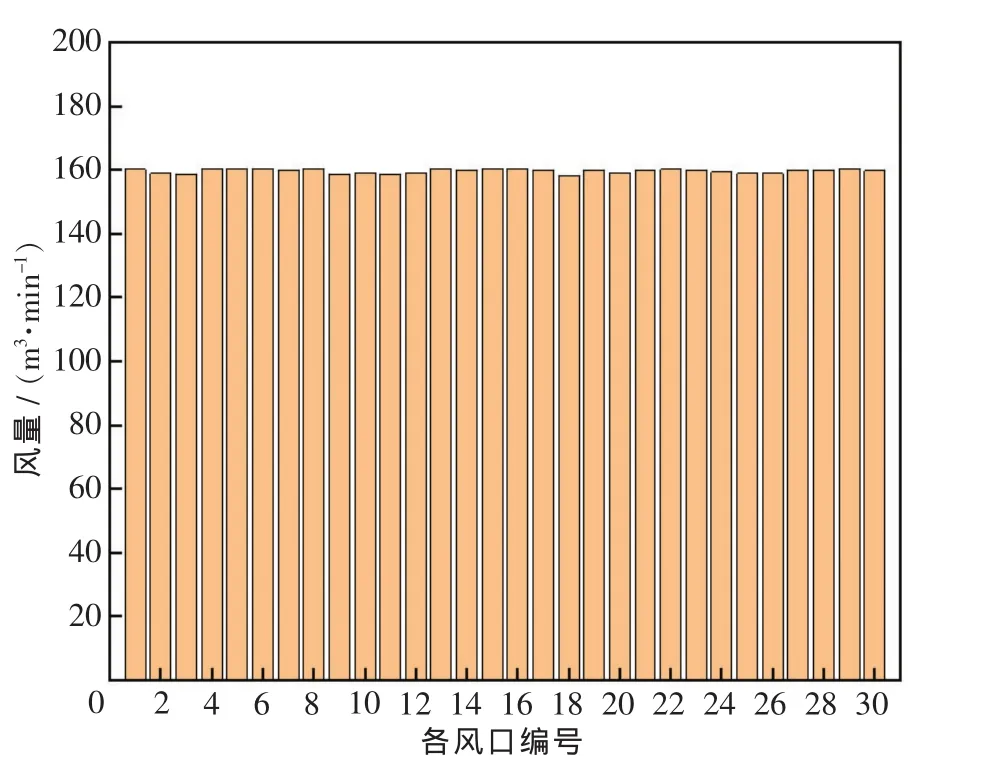

图12为调整相邻多风口直径后各风口风量的柱状图.由图12可知,6号风口的风量最大,18号风口的风量最小,分别为 160.06,158.51 m3/min,最大和最小风量差值为1.55 m3/min,在此条件下风口风量标准偏差为0.67.由此可见,采用小幅度调整相邻多风口的方案,各风口风量分配的均匀性可大幅度提高.

图12 调整相邻多风口直径时风量柱状图Fig.12 Histogram of tuyere air volume under adjusting adjacent multi-tuyeres diameter

5 结 论

(1)在风口直径相同的条件下,高炉热风围管存在供风不均匀现象,各风口风量标准偏差为1.12.风口与热风总管入口处的夹角为0°,90°,180°和 270°的 4个方位风量较大,夹角为 45°,135°,225°,315°的 4 个方位风量较小,最大和最小风量差值为3.36 m3/min.

(2)为提高送风的均匀性,可以通过增大或缩小部分风口直径来调整各风口风量.根据现场操作经验,鞍钢采用增大风口直径的调整方法,将风量较小的4号、14号、21号和29号风口直径由110 mm增加至120 mm.在此风口参数条件下,最大和最小风量差值为16.07 m3/min,各风口风量的标准偏差为4.25,这说明现场调整的风口参数并不利于风口风量的均匀分配.

(3)结合相同风口参数下及鞍钢现场风口风量的分布规律可知,风口风量分配均匀性的获得需要同时考虑调整风口方位、风口调整幅度以及相邻多风口调整等.通过将鞍钢2 580 m3高炉2号、3号、10号、11号、18号、19号、25号和 26号风口直径减小至109 mm,其余风口直径保持110 mm,各风口风量的标准偏差达到0.67,供风均匀性得到了明显提高.该方案可为现场实际操作提供指导.