飞机舵机电动加载系统多余力矩干扰抑制方法

刘晓琳,谢孟岑,李 卓

(1.中国民航大学 电子信息与自动化学院,天津 150001;2.中国农业大学 信息与电气工程学院,北京 100083)

0 引 言

飞机舵机电动加载系统作为一种实验室条件下的仿真设备[1],能够对舵机在不同飞行状态下的运行性能进行模拟测试实验,从而提供可靠的理论依据[2-3]。该系统作为一种典型的被动式力伺服控制系统,舵机主动运动使加载电机输出端受到非自主运动的约束,导致其产生强大的位置扰动,即多余力矩。由于多余力矩的强度较大,同时在舵机运动的过程之中,随着运动状态的改变会进一步出现连续性地变化。正是这一特性的存在,使得系统控制性能受到了严重的影响。所以,提高飞机舵机电动加载系统性能的关键在于对多余力矩进行有效抑制。

由现有文献可知,多余力矩抑制方式主要分为两类。一类是结构补偿方法,它通过从系统的机械结构进行改进来消除多余力矩,常用方法有连通孔法[4]、同步马达方法[5]等,但这些方法所加装的机械结构复杂且调试难度大。另一类是采用控制策略来抑制多余力矩的控制补偿方式,常用方法有基于扰动观测器方法[6]、模糊自适应PID控制[7]、鲁棒控制方法[8]等,但这些方法未考虑系统在有限时间收敛的情况,无法满足系统高精度控制要求。

近年来,高阶滑模控制算法在被动式力伺服系统控制方面不断发展。它不仅保留了传统滑模控制能够有效克服系统模型参数不确定性的优点,与此同时,也保持有对干扰和未建模动态具有强鲁棒性的长处,而且解决了滑模抖振和相对阶限制等问题[9]。其中,超螺旋滑模算法以其对控制系统所需信息量最少,计算最为简单[10],可以有效抑制滑模抖振,能够在有限时间快速收敛的特点受到广泛关注。目前,采用超螺旋滑模算法对飞机舵机电动加载系统控制器进行设计,其理论研究和应用相对较少。因此,本文通过建立系统的数学模型对多余力矩干扰特性进行分析,并对原超螺旋滑模算法进行改进,旨在提出一种复合控制策略,以此为基础实现系统对多余力矩干扰的有效抑制,并实现系统加载精度的提升。

1 电动加载系统工作原理

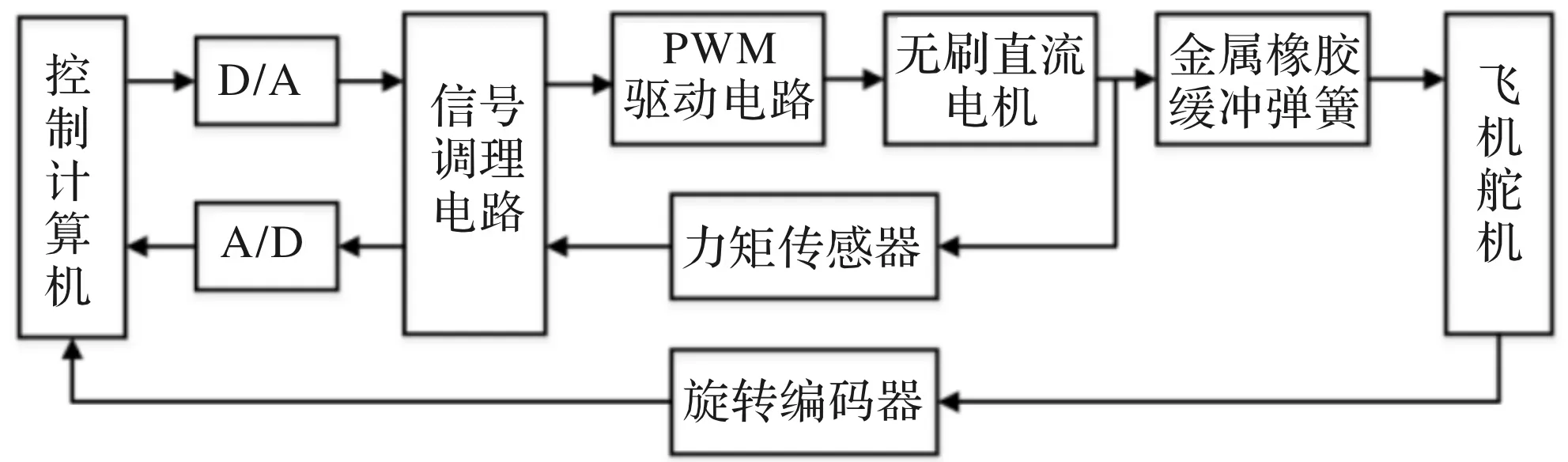

飞机舵机电动加载系统主要包括了无刷直流电机、工业控制计算机、力矩传感器、数模转换电路、脉冲宽度调制(Pulse Width Modulation,PWM)驱动电路、金属橡胶缓冲弹簧[11]、旋转编码器、舵机等部分,工作原理如图1所示。工业控制计算机作为系统控制核心元件,主要用来接收力矩传感器和旋转编码器实时采集的输出力矩信息、无刷直流电机和舵机的位置信息,并分别向加载电机和舵机发送力矩加载指令和位置伺服指令。

图1 飞机舵机电动加载系统工作原理图

2 建立电动加载系统数学模型

飞机舵机电动加载系统中包含非线性元件并存在参数时变性特点。其系统之中的各个因素间存在耦合关系,因此系统数学建模的难度有所增加[12]。为此本文基于系统的工作原理,对系统实际数学模型进行构建。相较于传统数学模型而言,本文所提出的改进主要涉及以下3个方面:

(1) 执行机构设置为无刷直流电机。利用其具有较强的调速范围与过载能力、较高的控制精度以及简单的结构等特性,以此为基础从结构改进方面实现系统跟踪性能和响应速度的有效提升。

(2) 采用双闭环控制策略。一方面,利用力矩测速反馈控制方法对力矩信号进行微分运算,并将结果向输入端进行反馈,进而完成力矩闭环控制的构建,实现对输入端噪音的进行滤波处理的目的。另一方面,利用旋转编码器反馈输出舵机实际位移值,形成位置闭环控制,以提高系统的动态性能。

(3)由于舵机处于不同运动状态时,系统受到来自于多余力矩所产生的干扰程度存在一定的差异性。因此,基于系统传递函数开展对多余力矩的分析,分别研究其在三种不同运行状态时产生的机理,即启动阶段、正常运行阶段和换向阶段,从而为设计系统复合控制策略提供理论研究依据,实现多余力矩有效抑制。

2.1 无刷直流电机数学模型

无刷直流电机的回路电压平衡方程、电磁转矩平衡方程、系统动力学方程的获取通过线性化处理得以实现,分别为

(1)

(2)

(3)

式中,ui,ii,ei,Ri(i=a,b,c)分别为定子每相绕组的相电压、相电流、相反电动势、相电阻;L为定子电流自感;M为定子绕相间互感;KT为电机转矩系数;p为微分算子;Te为电磁转矩;T1为负载转矩;J为电动机转动惯量;B为阻尼系数;Cm为力矩常数。

2.2 系统整体数学模型

根据系统工作原理,忽略力传递过程中弹性系数和摩擦系数的影响,建立PWM驱动电路传递方程、力矩传感器方程、系统指令力矩方程、系统动力学方程分别为

(4)

TL=KL(θr-θm)

(5)

Tc=Kg×θr

(6)

(7)

式中,KPWM为线性功放增益;uin为系统控制信号;KL为金属橡胶缓冲弹簧刚度系数;θr为舵机转角;Tc为指令力矩;Kg为加载梯度。

通过式(1)至式(7),可以得到飞机舵机电动加载系统的整体数学模型如图2所示。图中Kr为角度转换系数,且Kr=-57.3。

图2 飞机舵机电动加载系统数学模型

由此通过推导,得到系统传递函数为

(8)

T1=CmKLUm(s)

(9)

T2=[KLJmLs3+(JmR+BmL)KLs2+

(CeCmKL+BmKLR)s]θr

(10)

由式(8)至式(10)分析可知,施加到飞机舵机电动加载系统上的力矩由T1和T2两部分组成。其中,T1是由无刷直流电机控制的指令力矩;T2是由舵机强位置扰动引起的多余力矩,与舵机转速有关。当舵机处于不同工作状态时,多余力矩产生的机理同样也存在一定的差异。当舵机处于启动阶段,由于启动之前,加载电机与舵机始终保持静止,启动瞬间电枢内部产生反电动势,向电机输入侧回馈电枢电流,所以电枢电压与反电动势形成较大的差值,在此基础之上,产生逆时针方向的瞬时多余力矩。在舵机正常运行阶段,由于舵机的实际运动信号滞后于指令信号,多余力矩会随着舵机速度增加而增大。在舵机换向阶段,加载电机反电动势方向也会随之变化。但是,由于电机存在滞后效应,电枢电压无法及时换向,会增大电枢电压与反电动势之间的差值。因此,该阶段多余力矩对系统出现最大程度的干扰。

3 多余力矩干扰特性分析

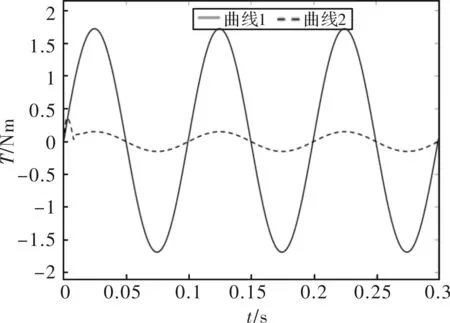

飞机舵机电动加载系统的多余力矩具有随动特性。多余力矩会随着舵机运动频率的不同而发生改变[13]。对系统输入加载梯度为2 T/mm,幅值为5 mm,频率分别为5 Hz,10 Hz,15 Hz的正弦信号。系统所产生的多余力矩如下图3中所示。

图3 系统不同频率时产生的多余力矩

由图3分析可知,在输入信号相同加载梯度、相同幅值相、不同频率的情况下,系统产生的多余力矩将会在频率提高的过程之中进一步增加。在频率到达5 Hz的情况下,多余力矩最大值为0.8 T,幅值为输入指令力矩的16%;当频率为10 Hz时,多余力矩最大值为1.64 T,幅值为输入指令力矩的18%;当频率为15 Hz时,多余力矩最大值为1.8 T,幅值为输入指令力矩的26%。因此,系统加载频率越高,多余力矩幅值越大。

除此之外,基于对飞机舵机电动加载系统传递函数式(7)进行分析能够发现,多余力矩由三个干扰项所构成,它们分别是角加速度变化率干扰项、角加速度干扰项和角速度干扰项。此外,每个干扰项都会不同程度的影响多余力矩。因此,可以通过计算多余力矩干扰比,对三个干扰项进行定量分析,以达到对多余力矩进行精确补偿的目的。具体计算步骤如下。

Step1:根据系统整体数学模型,将多余力矩表达式中与相应干扰项相乘的多项式系数定义为干扰系数。角速度干扰系数为

v=CeCmKL+BmBLRa

(11)

aω=f×(JmRa+BmLa)KL

(12)

(13)

(14)

(15)

(16)

Step3:考虑到系统实际测试频率为1~20 Hz,选取频率分别为1、5、15、20 Hz时计算多余力矩干扰比结果如表1所示。

表1 多余力矩干扰比

对表1的分析表明,在系统正常运行的频率范围内,舵机运动角速度产生的多余力矩占系统整体多余力矩的比重最大。随着加载频率的提高,舵机运动角加速度干扰比从0.71%增加至13.27%。同时,角加速度变化率干扰比一直保持在低于1%的范围内,可以忽略不计。由此可见,对于系统多余力矩进行控制补偿只需考虑舵机运动角速度与角加速度两项因素。

4 电动加载系统复合控制器设计

针对飞机舵机电动加载系统的复合控制器设计过程中,要将系统性能指标要求与工程的实际应用纳入到考量范围内。因此将角速度与角加速度同步补偿作为主要补偿对象,提出一种结合结构不变性原理的前馈控制补偿器和改进超螺旋滑模算法的反馈控制器所构成的复合控制器。其结构如图4所示。与传统控制方案相比,本文提出两个特色与创新之处。

图4 飞机舵机电动加载系统复合控制器结构简图

(1)前馈通道采用基于结构不变性原理的控制补偿器。以舵机输出端角位置信号作为补偿器输入信号,对舵机运动角速度与角加速度进行前馈补偿,基于此实现对扰动进行提前消除的目的。

(2)反馈通道采用超螺旋滑模控制器。由于系统数学模型在低频段近似为一个积分环节,因此可以通过对系统位置反馈信息进行求导,得到系统速度指令。同时设计基于超螺旋算法的滑模控制器对系统转速环进行控制,并对原算法中不连续的符号函数进行平滑处理,以实现舵机与加载电机的速度同步精度的进一步提升,为实现多余力矩的二次抑制创造条件。

4.1 前馈控制补偿器设计

由于飞机舵机电动加载系统多余力矩具有微分特性,超前于系统加载指令,因此需要设计前馈控制补偿器进行提前消扰。基于对结构不变性理论的应用,能够对系统开展前馈补偿控制,如图5所示所示控制原理。系统传递函数用G1和G2来表示,飞机舵机传递函数表示为G3,输入位移指令为yr,输入加载系统指令Fr,前馈控制器传递函数表示为Gf。

图5 前馈控制补偿器原理图

忽略舵机受系统输出的影响,前馈控制补偿器设计必须符合公式

G1+Gf+G3=0

(17)

即

(18)

为了抵消多余力矩对系统产生的干扰,推导以多余力矩为输出,以指令力矩为输入的传递函数,即

(19)

因此,前馈补偿器传递函数为

(20)

前馈补偿方法是一种开环控制,需要提前设计前馈函数,且过度依赖被控对象模型的确定性,不符合系统的稳定性和实时性要求。所以,必须设计一个复合控制器,将前馈控制和反馈控制结合起来。

4.2 超螺旋滑模控制器设计

超螺旋滑模算法属于二阶滑模控制,具有计算简单、鲁棒性强、有限时间收敛等优点[14]。本文采用超螺旋滑模控制器(STSMC)对系统转速环进行控制,通过对舵机与加载系统之间存在的速度差信号加以利用,进而实现对二者的速度同步精度加以提升的目的。与此同时,针对原算法中不连续的符号函数进行平滑处理,以此为基础保证控制输入的连续性,进而达到提高系统的控制性能的目的。

传统超螺旋滑模算法定义如下

(21)

式中,s为状态变量;s*为给定状态变量;U为中间变量;sgn(·)为符号函数;Kp、KI为滑模增益;ρ1、ρ2为扰动项。

定义飞机舵机电动加载系统的转速滑模面为

e=ω*-ω

(22)

式中,ω*、ω分别为舵机转速给定值和实际值。

将ω作为状态变量代入式(21),可以建立转速滑模控制器为

(23)

其中,扰动项ρω为

(24)

传统超螺旋滑模算法中的积分项存在不连续的符号函数,通过积分变成连续的三角波函数sgn(·)。当函数自变量在零附近变化时,若控制输入高频跳变,则会造成系统抖振现象严重。为此,本文对传统超螺旋滑模算法进行优化,采用改进后的幂次函数fal(e,α,δ)替代sgn(·)进行平滑处理,目的是使系统控制信号连续输入,避免发生高增益切换现象,从而抑制抖振。

由于原幂次函数在误差较大时,无法使系统快速达到小增益控制状态。因此对幂次函数进行改进,以提高系统的鲁棒性。改进后的幂次函数fal(e,α,δ)表达式为

(25)

式中,0<α<1,0<δ<1,η=1,ψ=0.008。

将式(23)代入式(7)可得控制器输出为

(26)

利用李雅普诺夫稳定性定理对优化后的超螺旋滑模控制器进行分析。通过选择合适矩阵,实现李雅普诺夫函数的构建。在这一函数正定且其导数负定的情况下,则可以说明整个系统的能量是不断减小的,即系统最终趋于稳定。

选择状态变量为

(27)

李雅普诺夫二次型函数构建如式(28)所示。

V=XTPX

(28)

其中,P为一矩阵,记做

(29)

由此可知,只要k2>0,则P为正定矩阵,V是一个正定二次型。假设存在一个常数m,令扰动项ρω的数值可以满足。

(30)

当系数KP、KI满足式(31)的时候,系统李雅普诺夫函数的导数为负定,状态变量X能够在有限时间内收敛至设定的滑模面,这就意味着超螺旋滑模控制器中的滑模变量与滑模变量的导数都也能在有限时间内实现收敛至原点。结合李雅普诺夫稳定性定理能够判定超螺旋滑模控制器的稳定性。因此,系统对于扰动能够进一步加以抑制。

(31)

超螺旋滑模控制器结构如图6所示。加入复合控制器后的系统数学模型如图7所示。

图6 超螺旋滑模控制器结构框图

图7 加入复合控制器后的系统数学模型

5 仿真实验及结果分析

为验证所设计飞机舵机电动加载系统复合控制策略的控制性能,在Matlab中搭建系统模型并进行相应仿真实验。设置系统控制器参数及结构参数如下:Cm=0.025,Ce=0.025v/(r·min-1),J=1.07×10-5kg·m2,B=0.000043,La=0.0017687 H,Ra=1.36 Ω。超螺旋滑模控制器中KI=0.6,Kp=0.77,α=δ=0.5。

5.1 系统加载精度及跟踪能力仿真实验及分析

考虑到系统的实际测试频率,设定系统测试输入指令为频率为10 Hz,幅值为6 mm的正弦波信号。在加载梯度为1 T/mm的情况下,系统加载精度实验结果如图8所示,图9为指令力矩跟踪误差。图中,输入指令力矩用曲线1表示,传统PID控制器和复合控制器作用下的实际加载力矩分别由曲线2与曲线3表示,曲线4与曲线5分别表示两种控制器作用下的跟踪误差曲线。

图8 系统对指令力矩跟踪效果

图9 指令力矩跟踪误差曲线

飞机舵机电动加载系统的工作性能应该满足双十指标要求,即指令力矩与实际力矩之间幅差小于10%,相差小于10%。由图8、图9分析可知,在传统PID控制器作用下,幅度差约为13.34%,相位差约为14°,不能满足双十指标。而在复合控制器作用下,幅度差约为0.31%,相位差约为0.56°,满足双十指标,且加载精度大大提高。结果表明,本文所提出的复合控制器对于指令力矩的跟踪效果明显得到改善,同时可以进一步提升系统加载精度。

5.2 系统多余力矩抑制效果仿真实验及分析

为了比较复合控制器和传统PID控制器对多余力矩抑制效果,系统在两种控制方式下所产生的多余力矩如图10所示。其中,曲线1为传统PID控制器作用下的多余力矩,曲线2为复合控制器作用下的多余力矩。

图10 多余力矩仿真曲线

分析图10可以得到,与采用传统PID控制器相比,在复合控制器作用下,多余力矩最大值由1.84 T降至0.25 T,减小了约86.4%,从结果中可以看出,该复合控制器具有良好的多余力矩抑制效果。

5.3 系统响应速度仿真实验及分析

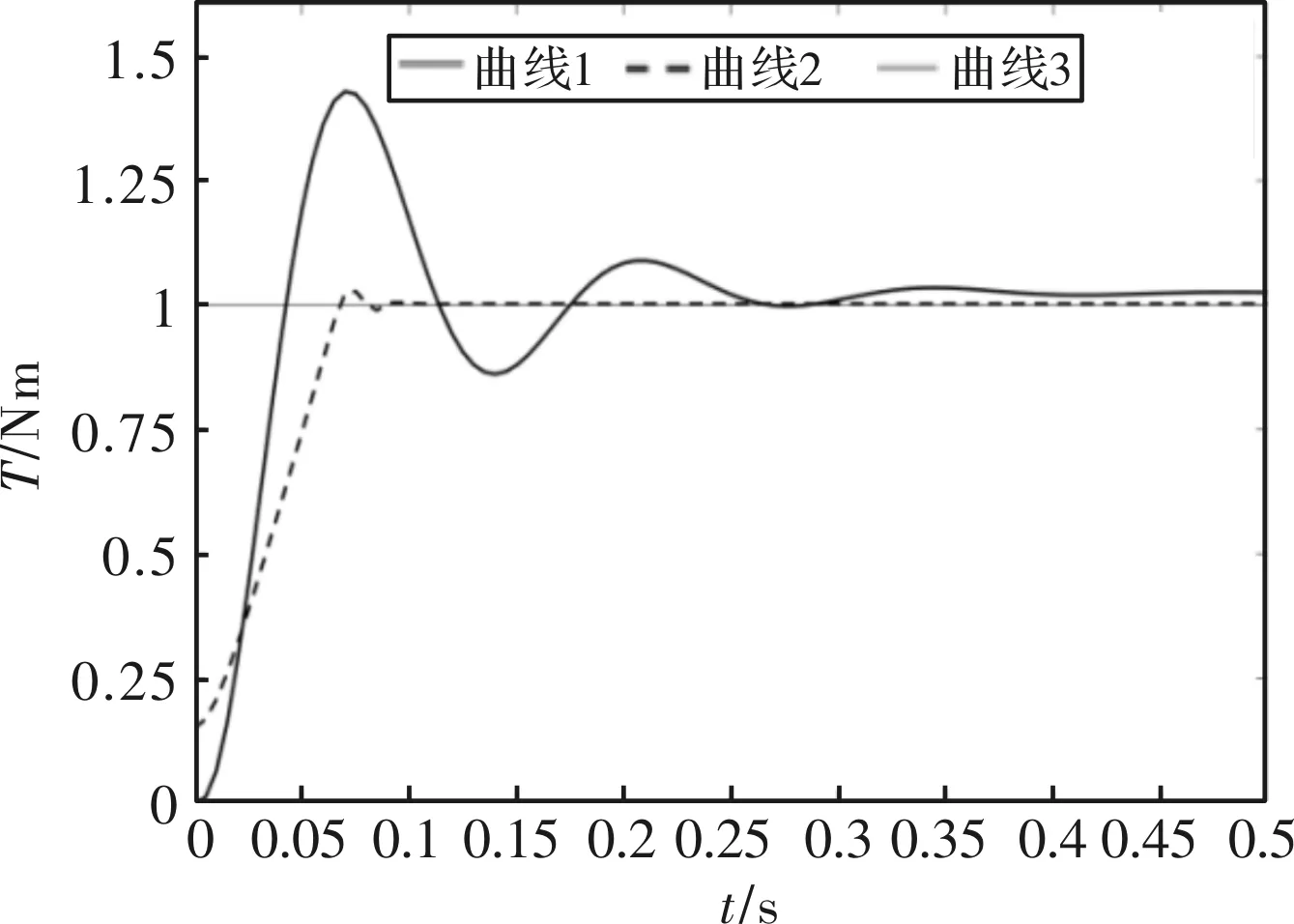

为了比较复合控制器和传统PID控制器作用下系统响应速度,将仿真模型的输入指令设置为单位阶跃函数。图11显示的是加载梯度为1 T/mm时的仿真实验结果。传统PID控制器用曲线1表示,复合控制器控制用曲线2表示,曲线3为系统给定阶跃信号。

图11 阶跃响应速度比较

由图11比较分析可知,在传统PID控制器作用下,系统超调量为42%,调节时间t=0.52 s。使用复合控制器时,系统超调量下降到2%,调节时间缩短为t=0.15 s。结果显示,在复合控制器的作用下,实现了系统响应速度的提升与超调量下降,系统固有阻尼特性得到明显改善,具有良好的过渡性能。

5.4 系统抗干扰性仿真实验及分析

为了比较复合控制器和传统PID控制器作用下系统抗干扰效果,在仿真时间运行到0.08 s时加入一个幅值为1 mm的阶跃干扰信号。系统的输出结果如图12所示,其中输入指令信号用曲线1来表示,传统PID控制器的输出结果用曲线2来表示,复合控制器的输出结果采用曲线3来表示。

图12 抗干扰性仿真曲线

分析图12可以得到,在传统PID控制器作用下系统出现高频跳变,且输出出现较大的波动,调整时间为0.01 s。而在复合控制器作用下,系统输出的波动不大,调节时间缩短为0.007 s。结果表明,系统出现干扰信号后,采用复合控制方法不仅能减少系统的超调量,还能缩短调整时间,提高了系统的抗干扰能力。

6 结 论

为了解决多余力矩给飞机舵机电动加载系统带来的扰动问题,本文在构建系统数学模型的基础上,进一步研究了多余力矩的产生机理和干扰特性。首先,通过计算多余力矩干扰比,从定量的角度分析多余力矩干扰项组成成分,并结合系统传递函数分析舵机不同运动状态对多余力矩产生的影响,为抑制多余力矩提供理论基础。然后,采用基于结构不变性原理的前馈控制补偿器与基于改进超螺旋滑模算法的反馈控制器来设计系统复合控制策略以实现对多余力矩的抑制。仿真实验结果显示,相对于传统PID控制器,采用该复合控制策略的飞机舵机电动加载系统,多余力矩最大值由1.84 T降至0.25 T,抑制程度约86.4%。其结果在符合系统控制性能指标的基础上,不仅能够对多余力矩干扰实现有效地抑制,同时还进一步实现了系统的加载精度及控制性能的提升。