高加速度双边型永磁直线电机的设计与优化

吴丽泽,卢琴芬

(浙江大学 电气工程学院,杭州 310027)

0 引 言

随着全电化的发展,越来越多的加工或驱动设备需要采用更节能环保、高精度、高速和快速响应的系统,而直线电机因其直驱的特性成为直线应用场合一个很好的选择方案,它无需转换机构,系统结构简单,成本低且易于维护。目前研究关注最多的是永磁直线同步电机(PMLSM),因为其具有高推力密度、高可靠性和快速响应的优点。

目前,高加速度是PMLSM的主要研究目标之一,设计思路大体上归纳为两种:一是提高电机输出的推力,二是减轻动子的质量。前者一般采用带铁心的平板型结构,可以提供高推力密度,此外还可通过优化结构减少漏磁、优化冷却性能提高电负荷等方法进一步增大推力;后者可通过优化动子结构、转移质量到定子侧等方法实现,如采用双边型结构来减轻动子的质量,同时也抵消单边磁拉力降低了移动平台的质量。文献[1]设计了新型U型结构动永磁PMLSM,将原动子的背铁设计分离为固定的一侧背板,从而减轻了动子质量,可大幅度提升加速度,设计电密较大,适用于短时高加速度运行;文献[2]对传统PMLSM的永磁体部分进行改进,增加Halbach磁极,在相同的永磁体用量下减少漏磁,增大了输出推力,实现了加速度的提升,但推力波动也有所增加;文献[3]采用双边平板型动永磁体带铁心PMLSM,动子轻量化处理,绕组通两相方波电流,瞬时加速度可达100 g,但是推力波动非常大,加速度变化也很大。

本文提出了一种短行程双边平板型PMLSM的设计方案,将永磁磁极作为动子,实现动子轻量化设计,电枢采用三相交流绕组,平均推力可达5000 N。考虑到工作制或冷却方式的不同,分析了采用两种电密来实现不同加速度的设计方案。针对推力波动提出了两台组合式结构或磁极分段斜极结构进一步优化,使得推力波动控制在5%左右,空载条件下加速度在50 g以上。

1 电机拓扑结构

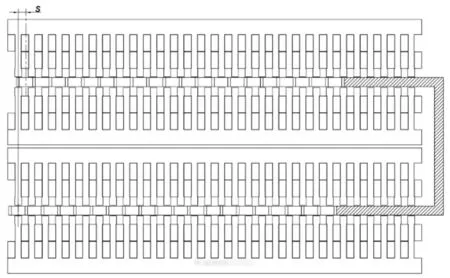

PMLSM采用带铁心的结构可以实现高推力密度,采用双边型结构则能够抵消两边的磁拉力,降低了动子移动平台的机械支撑要求。动子结构简单,无需外接电源,控制方便,纯永磁结构去掉厚重的背铁,从而有效减轻动子质量。各个独立的永磁体之间采用环氧树脂进行封装,再由外支架进行机械支撑。图1显示了PMLSM的二维有限元模型。

图1 永磁直线电机二维有限元模型

2 设计方案

相比于传统叠绕组结构,采用每极分数槽集中绕组可大大降低推力波动。当初级槽数与次级极数相接近时,称为近槽配合,两者关系如下[4]:

Ns-Np=±k,k=1,2,…

(1)

式中,Ns为初级槽数,Np为次极槽数。

令初级的结构参数不变且永磁体用量不变,随着次级极数的增加,永磁体极距会减小,平均推力和推力波动都随之改变。当初级槽数Ns为12时,常用的极槽配合有12槽10极、12槽11极,对应的永磁体极距分别为21.6 mm和19.64 mm。根据不同的极槽配合情况建立相应的有限元仿真模型,得到的推力如图2所示。

图2 两种极槽配合PMLSM的推力特性

由图可知,两种方案均可达到5500 N以上的平均推力,但是前者的推力波动更小,而且磁极极距不用取近似值,所以设计方案选择12槽10极的极槽配合。根据选择的极槽配合进行了方案设计,结构参数如表1所示。

磁极是纯永磁结构,各个永磁块相互独立,需要考虑机械安装的需求。图3显示了设计的动子结构,其采用环氧封装,把独立的永磁块固定在一起,然后采用了铝制的固定框架,通过铝制框架再与导轨相连接,考虑永磁体、封装材料、移动框架与导轨滑块,估算得到这些部分重量约为6.71 kg,再考虑电机到负载的连接部件,动子的总质量控制在9 kg。

图3 动子示意图

3 性能计算

3.1 低电密性能

基于表1设计的PMLSM,三相绕组中的电流设计值为16 A。此时电流密度为5.2 A/mm2,线负荷为618 A/cm,热负荷为321.36 A/mm3,此时跟常规PMLSM的电密与线负荷取值相接近。采用有限元模型,可以计算得到该电流下的电感参数与电磁性能。

图4显示了运行磁场分布和推力波形。由图可见,最大磁密不超过2.0 T,平均推力为4361 N,推力波动为9.05%。根据预估的动子质量,空载运行动子加速度为49.4 g。

图4 低电密设计仿真结果

A、B、C三相绕组电感分别为67.89 mH、68.26 mH与67.91 mH。显然三相基本对称,由于A相与C相处于初级的两端, 而B相位于中间位置,所以B相的电感要大,但是增量非常小,可以认为基本相同,这是因为定子绕组的线圈数比较多。

3.2 高电密性能

基于有限元仿真模型,可以求得此时的电感参数与电磁性能。运行磁场分布和推力波形如图5所示,由图可见,最大磁密不超过2.1 T,平均推力为5594 N,推力波动为10.1%。根据预估的动子质量,空载运行动子加速度为63.4 g。可以看出,电枢电流增大后推力波动明显增大,这是由于磁路饱和与电枢磁场谐波增大引起的。

图5 高电密设计仿真结果

A、B、C三相绕组的电感分别为44.93 mH、45.07 mH、44.96 mH。与前面低电密设计相同,三相之间的相互关系相同,但是由于磁路饱和的影响,整体电感比低电密设计时要小得多。

分析表明,该PMLSM运行于低电密时铁心已经接近饱和,所以如果增大电密(电流),其推力能够增大,但是幅度要小于电密增加的幅度,同时推力波动也会大幅度增加。

4 推力波动抑制

4.1 两台组合式结构

由仿真结果可知,上述设计的PMLSM推力波动比较大。推力波动与动、定子的相对位置有关,如果采用两台组合式结构,使得两台定动子相对位置不相同,就可以使得两台PMLSM的推力波动存在相位差。当错位的位置合适,就能够让两台PMLSM的推力波动大部分相互抵消,实现降低推力波动的目的,具体结构如图6所示。

图6 两台组合式结构示意图

基于前述的高推力设计方案,但是为了保持相同的推力,铁心叠厚取原来的一半,即为37.5 mm。电枢绕组通有效值27.7 A的三相电流,仿真得到总推力与错位位移s的关系如图7所示。由图可知,错位位移在1.8 mm时对推力波动的抑制效果最佳,平均推力5569 N,推力波动为3.91%。与原来设计方案相比,抑制了61.3%的波动。

图7 总推力与错位位移s的关系图

由于总推力不变,铁心叠厚只需要单台时候的一半,虽然总体积会增大,但是对动子的机械强度与散热都是有利的。不过两个动子之间需增加额外的连接部分,如图6所示的阴影部分,这会使动子整体质量变大,加速度会减小。若采用钢质连接框架,预估总质量为11 kg,此时两台组合式结构的空载运行加速度仍然可达51.66 g。

4.2 永磁分段斜极设计

永磁斜极是一种降低推力波动的有效方法,可采用常用的连续斜极或分段斜极。由于连续斜极材料成本和加工难度较高,且存在扭转力矩,分段斜极结构简单且成本低,所以采用了分段斜极。

设分段数为N,斜极角为A,当N为偶数时,相邻两段永磁体错开ν×A角度,ν次推力谐波的斜极系数为[5]

(2)

式中,ν为谐波次数,ω为角频率。

当N为奇数时,则中间段的初相位为0,相邻两段永磁体之间相差A/(N-1),ν次推力谐波的斜极系数为[5]

(3)

式中,N=2k+1(k=1,2,…)为叠厚方向的分段数。

对于图5显示的高推力设计方案推力特性进行FFT分析,可得到幅谱特性如图8所示。显然,6次与12次的谐波分量较大,所以主要需抑制6、12次谐波分量。

图8 推力纹波的频谱分析

分段斜极降低推力波动,也会降低平均推力,尤其是分段数多的时候,所以分段数不能取得过大。当N取2或3时, 6、12次推力波动的谐波系数随不同斜极角的变化情况如图9所示。

图9 推力波动斜极系数与斜极角的关系

由图9所示,二分段采用斜极20°时可充分抑制12次谐波,三分段采用斜极40°时对6次与12次谐波的抑制效果最佳,但对电磁推力的削弱程度也增加,导致平均推力降低明显。不同分段斜极角的仿真推力结果如图10所示。

图10 不同斜极角时二分段、三分段的推力情况

由此可以推断,选择三分段、斜极角20°时,推力波动为5.21%,平均推力为5493 N,推力波动最小且平均推力损失较少。与不斜极结构相比,平均推力仅损失了1.8%,而推力波动下降了48.4%。根据预估的动子质量,此时空载运行动子加速度可达62.3 g。

5 结 论

本文以高加速度与高推力密度为设计目标,设计了一种双边平板型PMLSM。首先结构上采用动纯永磁方式,省去了背铁,并设计了铝制固定框架,实现了动子轻量化设计;分析两种常见的极槽配合,通过比较确定了合适的极槽配合;然后通过有限元建模仿真,分析了低电密和高电密两种情况下的推力性能与磁场分布,并由预估的动子质量计算了空载运行的动子加速度;最后,为进一步减小推力波动,提出了两台组合式结构和分段斜极结构两种方法。分析表明,两台组合式结构推力波动可以降低到3.91%,加速度为51.66 g;而分段斜极结构推力波动为5.21%,加速度则为62.3 g。

由此可见,动纯永磁的双边平板型PMLSM采用分段斜极或两台组合式结构后均可实现加速度50 g的设计目标。