连接器端子超高速级进模设计

谭 锋,罗 亮

(1. 常德职业技术学院,湖南 常德 415000;2. 东莞铭普光磁股份有限公司,广东 东莞 523343)

0 引 言

随着电子通信、电机电器、汽车和家电等产品技术的迅速发展,对于连接器端子的需求也越来越多,在这种大量与超大量的生产需求中,需要进一步提高生产速度来应对客户的需求,采用超高速全自动化的级进模具进行生产是提高生产效率的有效途径。本文以某连接器端子为例,详细阐明了超高速级进模具的结构设计及其设计注意事项。

1 产品要求及工艺分析

1.1 产品要求

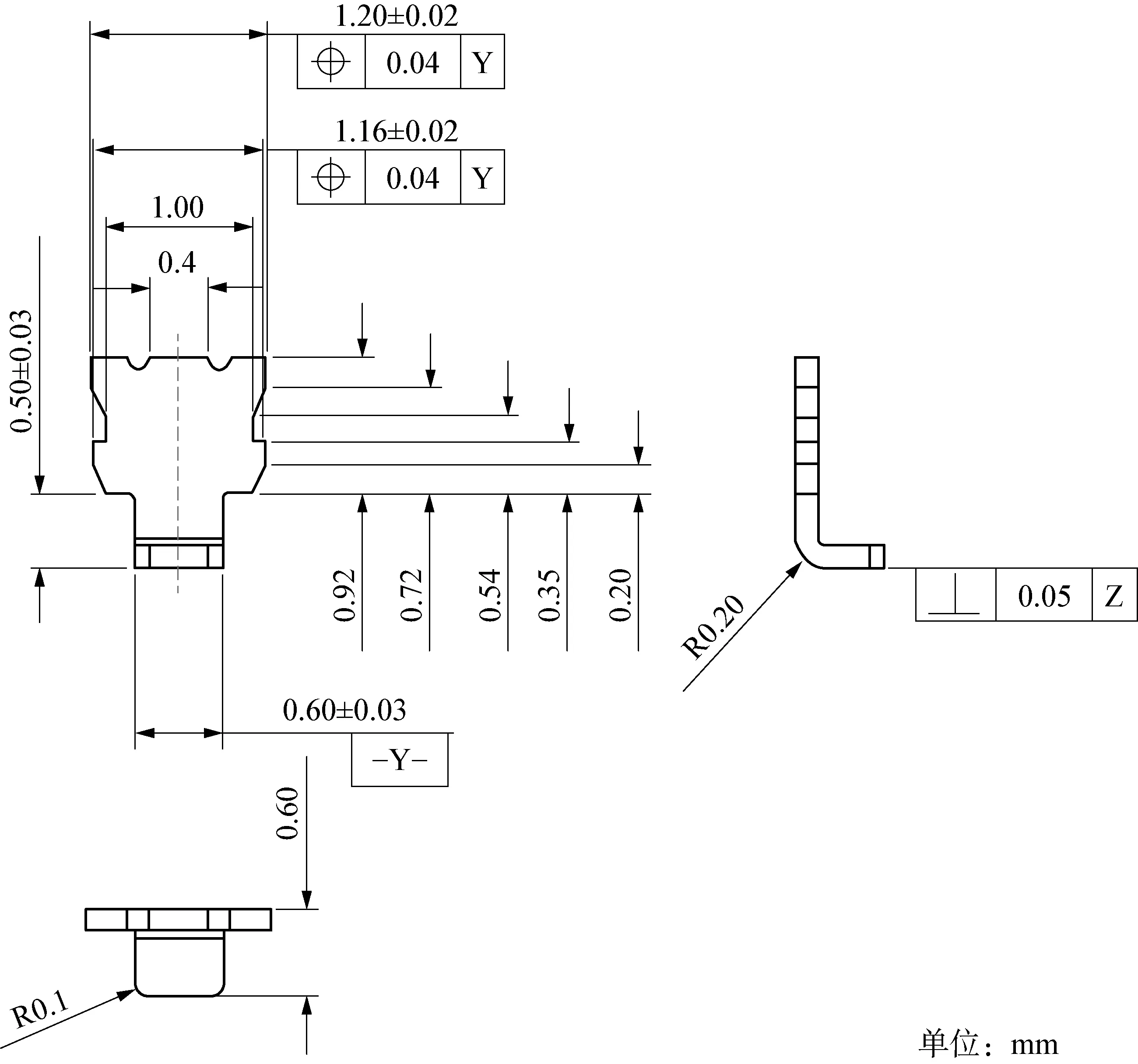

某连接器端子材料为H65黄铜,厚度为(0.15±0.01)mm。超大批量生产,零件表面不允许有刻痕、毛刺和台阶,尺寸精度以及结构如图1所示,后续需对端子进行电镀镍处理,镀层总厚度为50~100 μm。为了提高生产效率,要求采用高精密级进模模具进行生产,且冲压速度在每分钟1 500次以上。

图1 产品结构及尺寸

1.2 工艺分析

尺寸精度与结构分析:1.20 mm与1.16 mm两个尺寸公差要求控制在0.02 mm以内,X向与Y向的位置度要求在0.04 mm以内,0.50 mm与0.60 mm两个尺寸公差要求控制在0.03 mm以内,直角折弯垂直度公差要求控制在0.05以内,产品结构相对简单,只有一个90°的直角折弯,但冲压速度要求在每分钟1 500次以上。为了提高效率,要求设计精密、高速的级进模模具来完成生产。

2 排样设计

2.1 料带设计

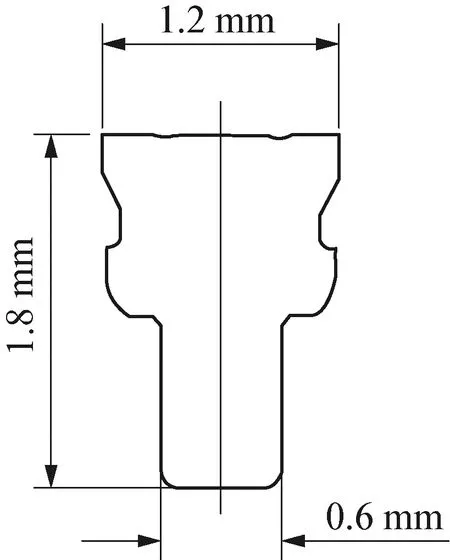

经过计算,产品折弯展开后的形状如图2所示。

图2 产品展开示意图

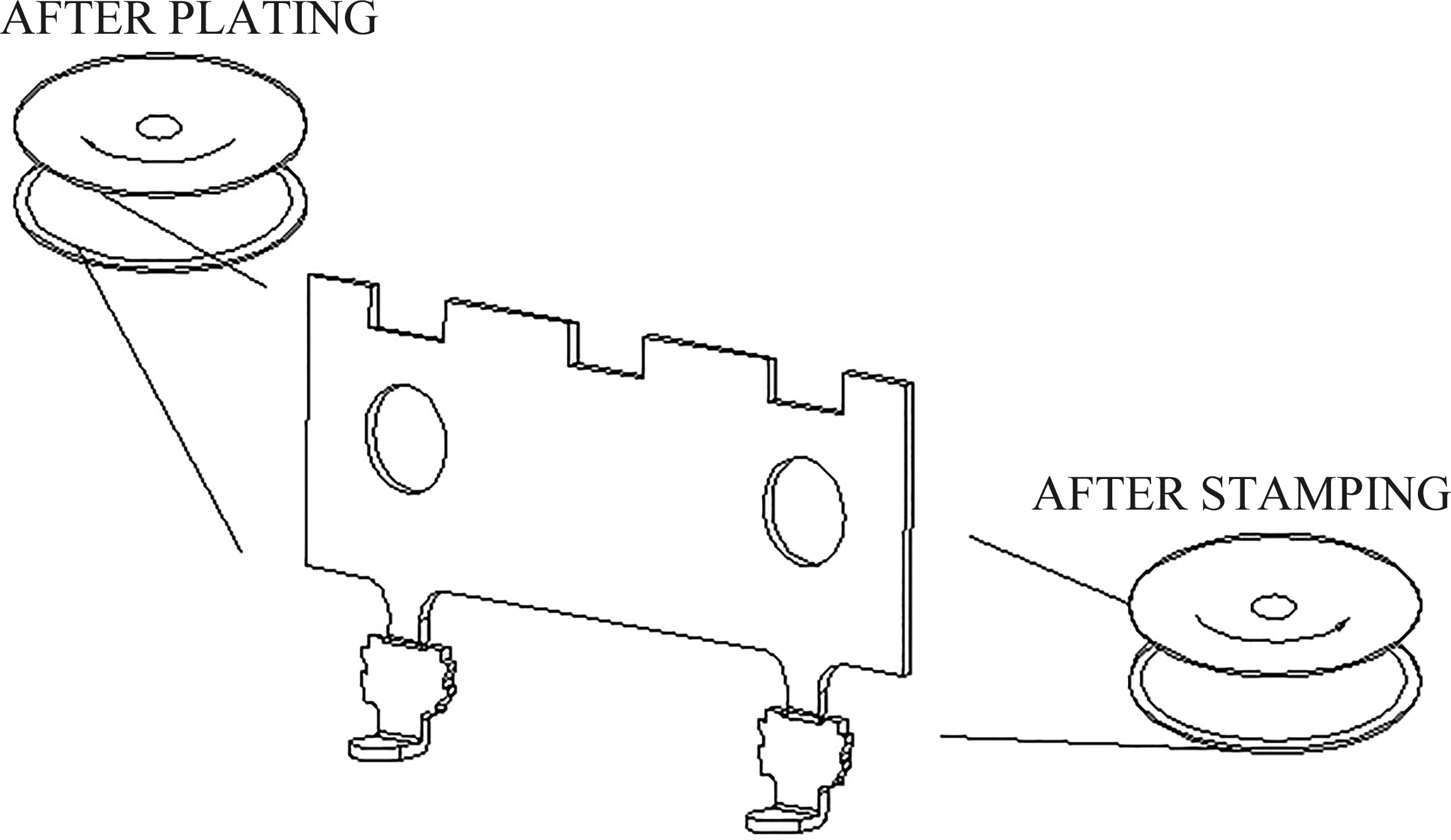

考虑到本产品采用高速精密级进模进行生产,有以下3点需要考虑:第一、模具需要精准定位;第二、需要使用自动送料与收料结构;第三、端子生产完后需要进行电镀镍层。因此在排样时需要增加相关的工艺机构,考虑到相关结构的强度,料带初步排样如图3所示。步距为3 mm,料宽为6.5 mm,导正销孔径为1.3 mm。收料如图4所示,层与层之间采用纸张隔开进行收料。

图3 单排料带图

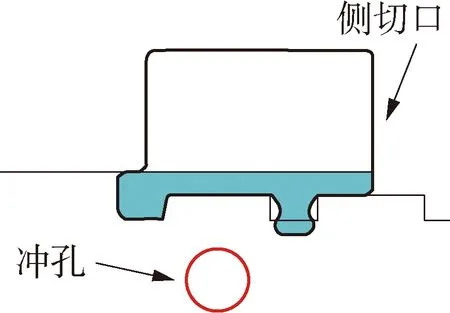

图4 收料图

但本产品生产为超大批量,如果设计成一排一列,在级进模中料带随着冲裁与折弯等工步的进行,在后续工步中料宽的左右两边存在受力不平衡的现象,模具的送料速度会受到影响。为了提高生产效率,以及提高料带的利用率,将模具设计成两排两列的方式,并结合电镀时的夹具要求,最终的料带排样设计如图5所示。料宽为11 mm,步距为6.4 mm,为了提高定位精度,侧刃定位安排两个侧切口进行粗定位,以及1个孔径为1.3 mm导正销孔进行精细定位,收料还是按照图4方式进行[1]。

图5 双排料带图

2.2 工位设计

基于产品的结构特点、精度要求,以及冲裁刃口的设计原则,加上冲压速度的要求,在不影响产品精度以及模具强度的前提下,为了尽可能地减少工位,缩短模具长度,提高冲压速度,最终做出如图6所示排样工位设计。

1) 工位1与2为预切断,为便于在装配时折断,也可以消除料带上的内应力,改善后续工位的加工性能;

2) 工位3与4为侧切与冲导正销孔,把粗定位与精细定位的侧切与导正销孔放在一个工位中,可以提高模具的定位精度;

3) 工位5~8为冲裁产品折弯处的外形工位,主要把折弯处的材料外形给冲裁出来,并且仅仅把折弯处外形冲裁出,不冲裁其他的废料,料带材料尽可能保持多一些,让料带在最后才分开为两排,这样保证了料带在模具中的送料顺畅,提高冲压速度,也为后续的折弯提供更多的压料空间;

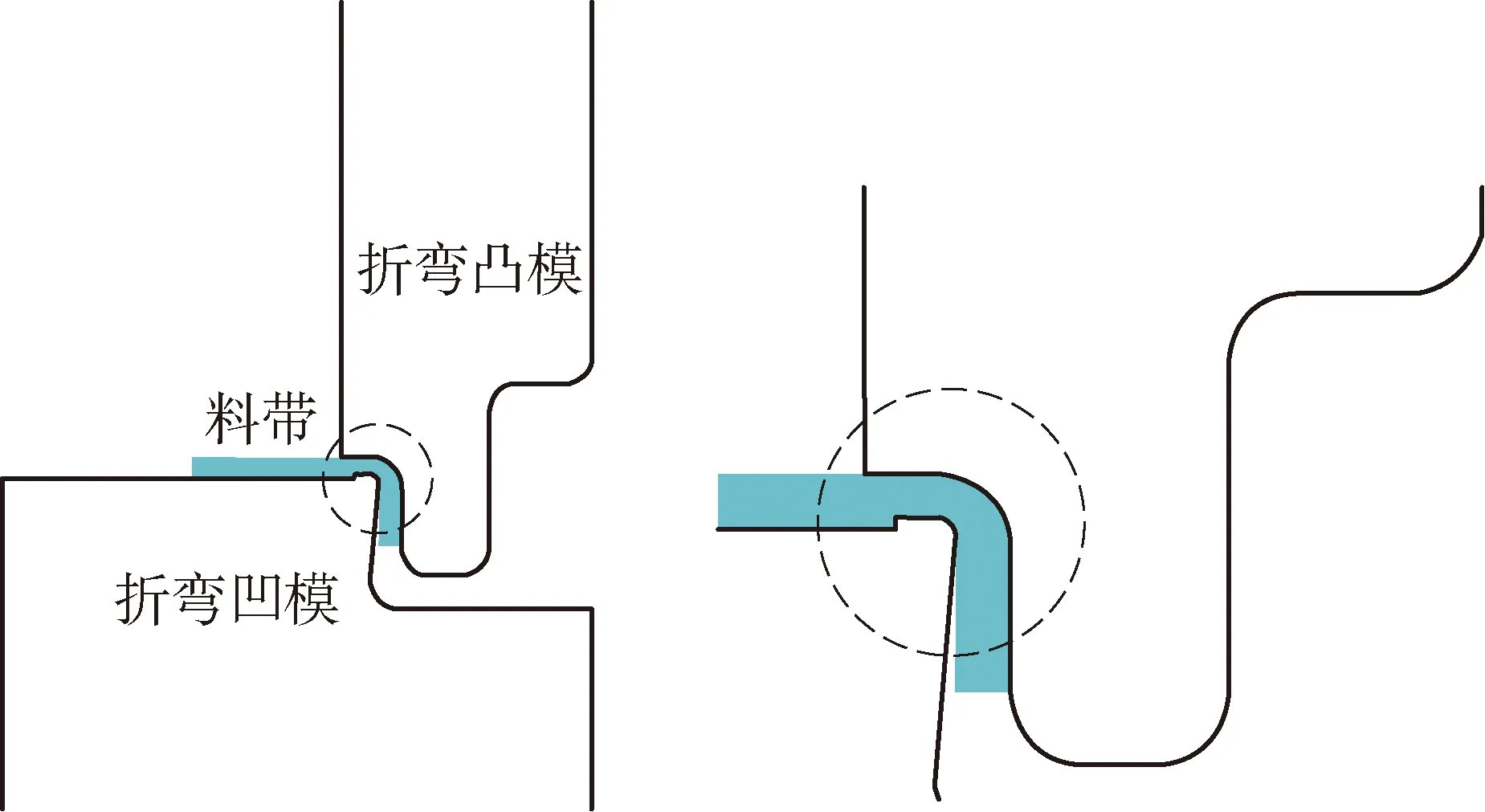

4) 工位9与10为90°折弯工位,后续的工位上脱料板与凹模板时要注意让位;

5) 工位11与12位冲裁外形工位,此时把料带分开;

6) 工位13与14为扇形调整,可以根据扇形的弧形情况,在料带上采取内外侧压印的方式来进行调整,便于后面的收料[2-3]。

图6 排样工位图

3 模具设计

3.1 模具结构

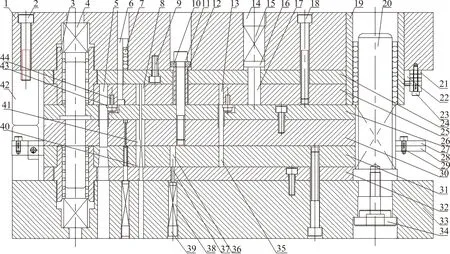

模具结构如图7所示。模具工作过程为:合模时,内外导柱、导套进行导向,导正销插入带料上的导正孔导正料带,卸料板与浮料块接触压料。上模部分继续向下,当卸料板与凹模板完全压紧料带时,冲裁凸模、成型凸模开始工作,然后上模部分继续下行至闭合状态,完成冲裁、成型过程。开模时,动作刚好与合模时相反,各个零部件回复到原始状态,料带在自动送料机的作用下,自动向前推送一个步距,准备下一个工作循环[4]。

1—上模座;2—螺钉;3—内导套;4—内导柱;5—冲裁凸模;6—限位柱;7—限位套;8—凸模镶块;9—螺钉;10—垫圈;11—螺钉;12—套管;13—折弯凸模;14—螺塞;15—弹簧;16—垫片;17—推杆;18—螺钉;19—外导套;20—外导柱;21—固定块;22—调整杆;23—螺钉;24—凸模垫板;25—凸模固定板;26—脱料垫板;27—导料板;28—脱料板;29—螺钉;30—脱料板;31—凹模固定板;32—凹模垫板;33—下模座;34—固定螺钉;35—折弯凹模;36—浮料块;37—顶杆;38—弹簧;39—螺塞;40—冲裁凹模镶块;41—脱料板镶块;42—止高块;43—压料板;44—螺钉;45—压印凹模镶块;46—调整扇形凹模镶块;47—压片图7 模具结构

3.2 提高冲压速度的模具设计要点

1) 产品材料为 H65黄铜,这种材料比较耐磨,但是在冲裁过程中容易掉粉,粉屑残留在模具中,会在产品上产生压痕,高速度冲压会加速这一现象。因此在设计时,需要在料带进入模具前,在外部增加滴冲压油的装置,将冲压油均匀地滴在料带上表面,冲压油在冲裁时会起到润滑以及清洁冲头的作用,在冲裁以及折弯的时候可以避免粉屑的产生。

2) 冲压模具进行冲裁时,经常有跳屑,即是冲裁后的废料切屑被凸模带回到凹模板上表面的现象;切屑会在产品上形成压痕,严重影响产品质量,有时候也会造成送料不顺畅进而造成停机维修,影响生产效率;并且跳屑现象随着冲压速度的提高会变得更加严重,在“模具设计要点一”中,为了减少冲裁粉屑产生,要求在料带上滴上冲压油,因为冲压油除了有润滑及清洁作用外,也会增加废料的黏性。因为有冲压油的存在,废料也很容易粘在冲模的表面,随着冲模回升,会加剧跳屑的产生,因此为了能够满足本套模具冲裁速度每分钟1 500次以上的要求,采用以下设计方法来解决。

第一种是对于废料尺寸小于凹模刃口尺寸的冲裁,比如工位2和3的侧切定位冲裁。考虑到第二个侧切工艺口对于定位只是起到辅助作用,且对后续的电镀没有作用,将其改变成一个凹形圆弧形状,如图8所示,让废料与刃口之间的接触面积更大一些,能有效避免其跳屑。

图8 废料形状

第二种是对于后面的冲裁工位,为了防止其跳屑,冲模头部的形状从设计上做一点改变,如图9所示,在凸模头部一个方向上设计一个V字形状,冲裁废料以后,废料在另一个方向的变形会比较严重,从而卡在凹模刃口中,增加与刃口间的摩擦力,以避免跳屑现象。

图9 冲裁凸模与凹模结构图

3) 高速冲压时,冲压速度越快,料带在模具当中的流动速度也越快,加之料带本身只有0.15 mm厚,因此要设计合理的导料板与浮料块,才能保证料带快速顺利流出,对于导料板的设计,首先提高其定位精度,每块导料板都采用高精度定位销来定位;对于导料槽,在加工时提高表面粗糙度标准,且在装配之前要对导料板进行倒角抛光等处理,使其表面粗糙度达到Ra0.05左右,减少料带与导料的摩擦力,以利于料带在模具内的流动;对于浮料块的设计,在不影响凹模板强度的前提下,尽可能多地设计浮料块,这样可使模具中的料带保持高度一致,有利于料带在模具中的流动。

4) 超高速度冲压会带来尺寸的不稳定,特别是折弯的Z方向0.05 mm的垂直度尺寸的不稳定,加上折弯时材料的一个反弹,也会造成尺寸的不稳定,因此为了保证该尺寸的精度,对于工位9和10的折弯工位做如图10所示的设计。在凹模的折弯受力区域设计一个加强凸台,这样在折弯时,折弯内部区域的材料变形会加剧,减少其回弹效果,从而使Z向的尺寸比较稳定[5]。

图10 折弯工位图

5) 本套模具要求速度在每分钟1 500次以上,如此高的冲压速度,对于模具中的凸模与凹模而言,其磨损也会加剧,因此为了解决磨损严重的问题,选择钨钢中CD650作为所有的凸模与凹模的材料,因为CD650良好的综合性能,不仅能提高耐磨性,而且作为刀口切削材料很锋利,也能降低粉屑的产生。

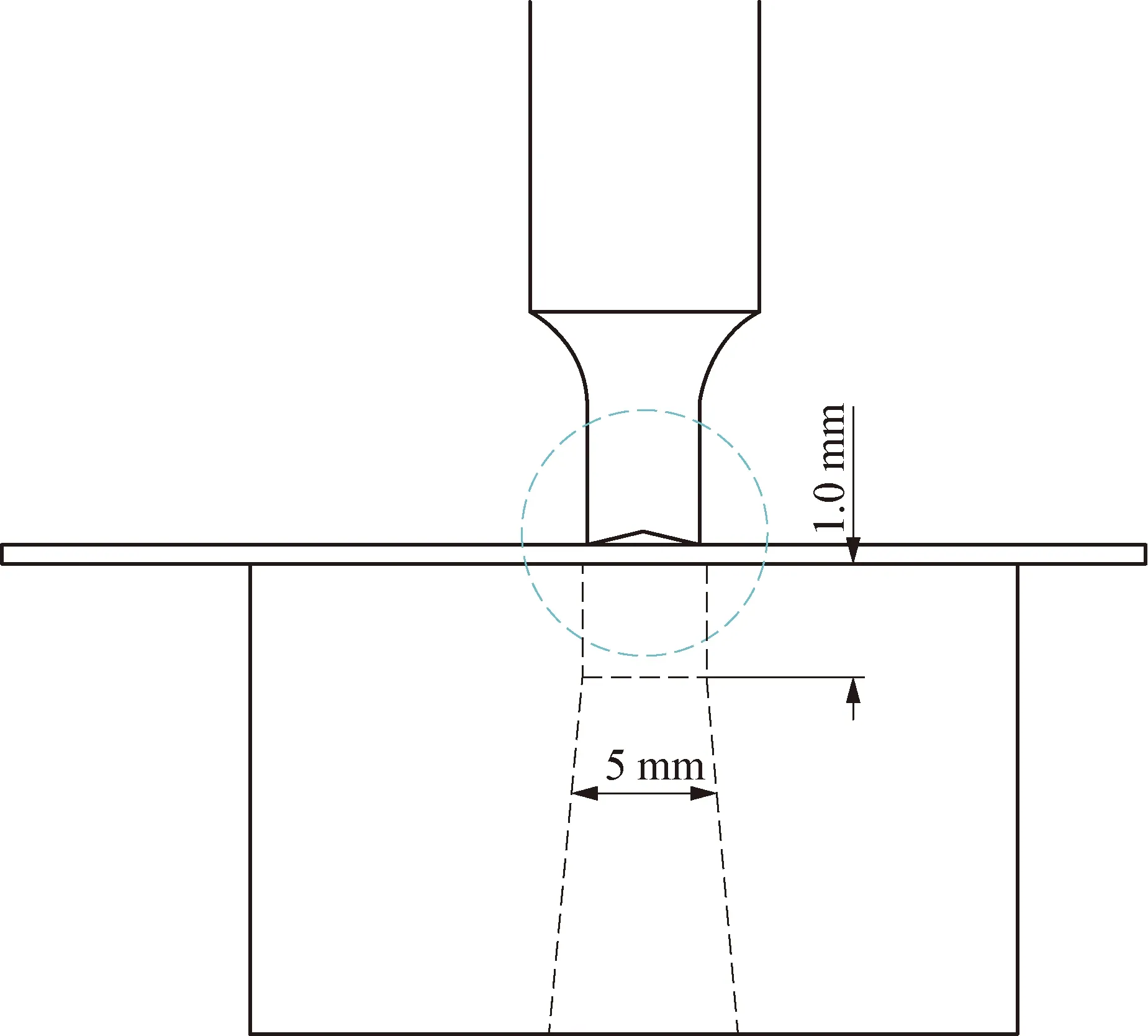

6) 为了不影响冲压速度,必须要使废料能快速地落入废料箱,对凹模的结构进行如图8所示的设计,缩短刃口高度,其高度仅为1 mm(因为CD650材料耐磨性很好,并不会因为缩短了刃口高度而影响其使用寿命),以及下方做成喇叭口形状,都有利于废料的落下,并且在模具落料处下方加装吸尘器,由于吸尘器的作用,屑料下方产生一个负压,从而对废料增加一个向下的作用力,使废料易于从凹模脱落[6],掉入废料箱中。

7) 为了提高冲压速度,在不影响模具整体强度的情况下,对整个模具进行减重处理。(1)使用A7075铝板代替45#钢作为模具上下模座的材料。A7075铝板是一种冷处理锻压合金,强度、硬度高,且具有良好的加工性能,其密度为2.82 g·cm-3远远小于45#钢的7.85 g·cm-3,所以同样尺寸的上下模座用A7075铝比原先轻了一半质量;(2)将模具所有模板尺寸在不影响其强度的情况下进行了精减,模板的长与宽分别为300 mm与160 mm,如图7所示。这不仅减少了模具的质量,也因为模板长度的缩短,减少了料带在模具中流动的距离,这为提高模具的冲压速度提供了很好的条件。

8) 冲裁间隙的选择,考虑到本套模具的超高速生产,产品材料选用BRASS,在冲裁时本身易产生粉屑,其间隙值如果太小,会增加粉屑的产生,但间隙太大,又会影响尺寸精度。综合以上因素,结合经验数表法,最终选择冲裁单边间隙为0.05 mm。

9) 由于产品厚度只有0.15 mm,脱模行程只需比导正销高出脱料板的厚度即可,本模具选择脱模行程为3 mm,开模行程5 mm,这样可以缩短模具的行程,能有效提高模具的冲压速度[7]。

4 结 语

根据产品的特点,采用合理的排样方式,结合笔者设计经验,设计了一套适用于高速冲压的模具,经实际生产检验,模具冲压速度最高可达2 000 min-1,稳定生产速度在1 600~1 800 min-1之间,满足了客户的需求,也为其他的高速冲压模具设计提供了参考。