离心风叶高速旋转开裂的研究与应用

王云飞,王瑞静,孙大辉,谢 亮,刘秋元

(珠海格力电器股份有限公司,广东 珠海 519000)

0 引 言

离心风叶为某电器关键零部件之一,每年的需求量很大,但是其高速旋转测试经常开裂。赵美玲等[1]和丁明江[2]对离心风叶断裂的原因进行了研究,发现风叶塞焊处产生疲劳开裂,随着风叶的继续运行,疲劳源区磨损严重,使疲劳裂纹扩展,导致离心风叶发生断裂。高威等[3-4],张华[5]和何博等[6]基于有限元方法,研究了轴流风叶的力学特性和强度分析方法,并基于分析结果对风叶的应力集中问题进行结构优化,解决了某空调器用轴流风叶在高速运转中的破裂问题。另有文献[7-13]对于离心风叶的结构改进及工艺参数等因素进行优化,分析验证了离心风叶开裂的原因与结构参数的关系。本文借助ANSYS有限元软件建立模型,并进行高速旋转仿真,分析找出离心风叶结构上的应力集中点。针对应力集中部位,提出两种离心风叶结构优化方案,通过ANSYS仿真结果结合注塑工艺优化分析得出最优方案。对方案二的模型结构及工艺参数进行实验验证,仿真结果与实验结果基本一致,从而验证了ANSYS对离心风叶旋转高速旋转理论分析的准确性,为离心风叶设计和强度校核提供了一种方法。

1 问题描述

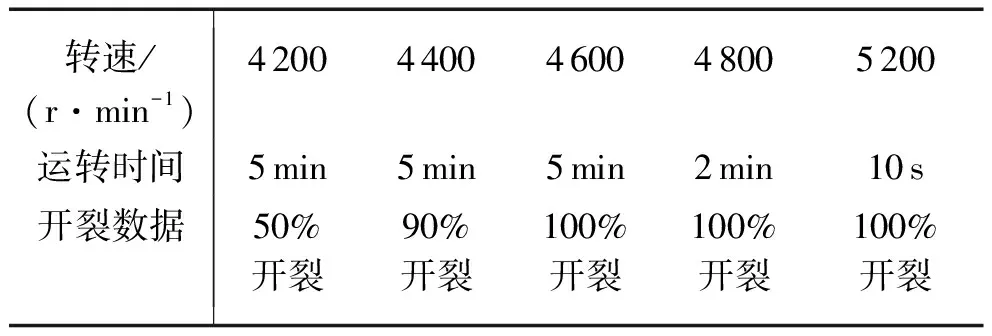

原始离心风叶高速旋转测试结果如表1所示,50%的离心风叶在4 200 r·min-1转速下运转5 min后开裂;90%的离心风叶在4 400 r·min-1转速下运转5 min后开裂;100%的离心风叶在4 600 r·min-1转速下运转5 min后开裂;提高转速至4 800 r·min-1和5 200 r·min-1,离心风叶100%开裂且运转时间急剧缩短。我司实际电机的额定最高转速为1 150 r·min-1,根据我司电机产品设计标准与检测标准要求高速运转测试转速按额定最高转速的4倍执行,即转速为4 600 r·min-1,旋转5 min为测试条件,高速运转测试100%不开裂即为合格。目前,此款离心风叶完全达不到公司电机产品的检测标准。

表1 原始离心风叶高速旋转测试结果

2 离心风叶工艺分析

2.1 材料属性分析

为满足阻燃材料标准,在ABS-GF10基体上添加了一定量的阻燃剂,形成ABS-(GF10+FR),其综合性能较好,冲击强度较高,化学稳定性、电镀性能良好。因此采用其生产制造离心风叶。但须注意浮纤,如需解决浮纤,则需提高材料的流动性,采取高料温、高模温,或者改变入水位等方法。料温为180~260 ℃(一般不宜超过250 ℃),因为温度过高会导致塑胶成份分解,使流动性降低,模温40~80 ℃为正常,若要求外观光亮则模温取高。如成型耐热级或阻燃级材料,生产3~7 d后模具表面会残存塑料分解物,导致模具表面发亮,需对模具及时进行清理,同时模具表面需增加排气位置。

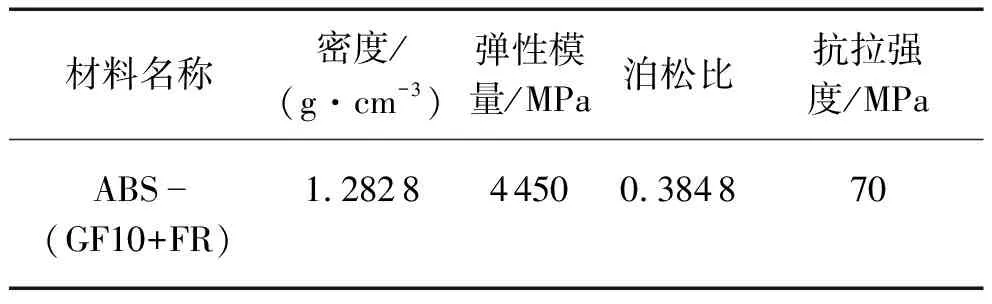

离心风叶的材料属性如表2所示。

表2 离心风叶材料属性

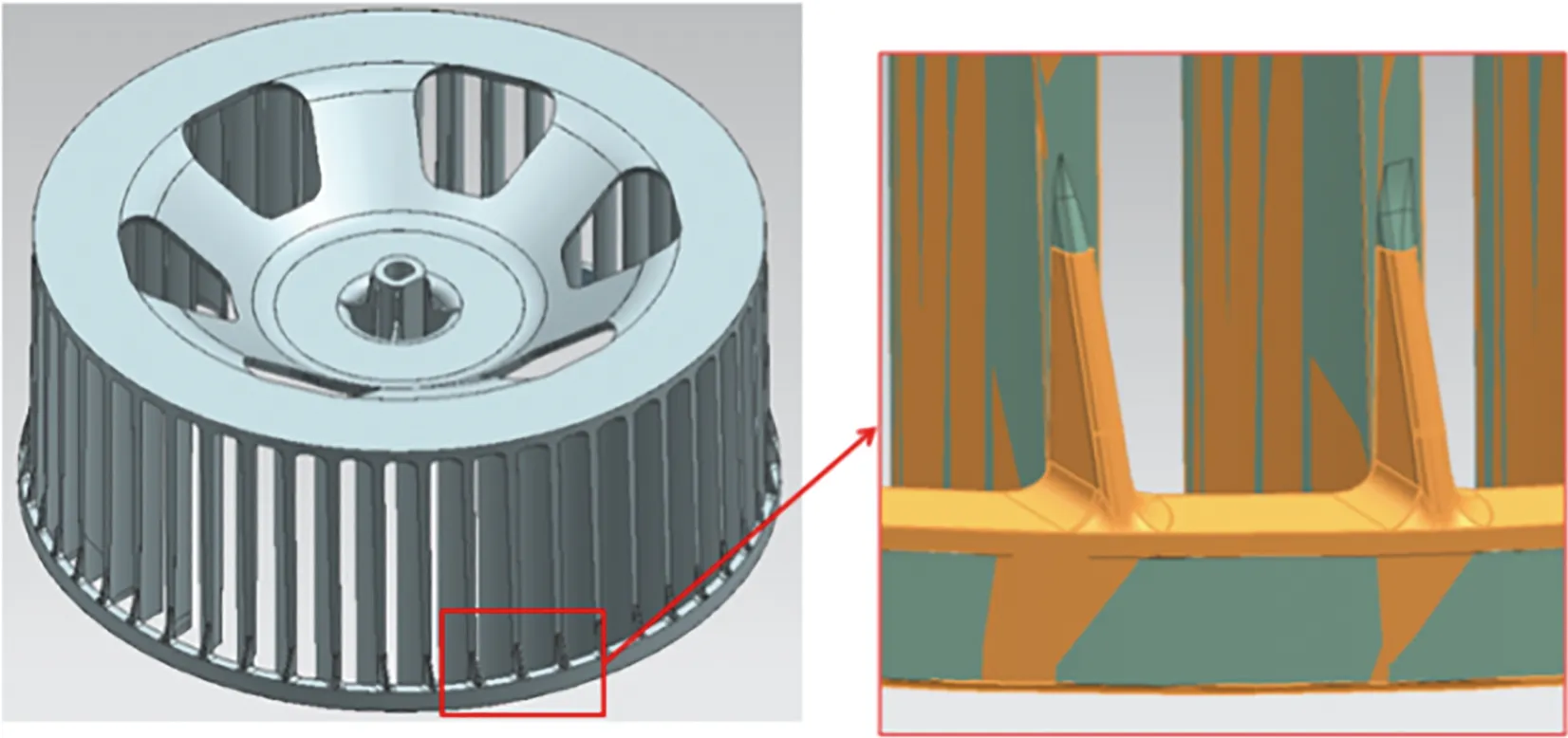

2.2 工艺方案优化分析

利用ANSYS有限元软件建立有限元模型,分析离心风叶的结构可知:风叶叶片根部圆角部位由于料厚异常,是最薄弱区,容易产生应力集中。由于产品结构中空,且叶片较高,充填不平衡。如果一边压力过大会导致另一边填充不满。如果一边注塑稍微快一些,长期注射会导致叶片中间的薄型芯偏移,为了模具运行更加安全稳定,考虑增加型芯的稳定性,增加打水圈高度,或同时增加料厚,这样中间薄型芯就有两端支撑,可以大大增加叶片强度。针对应力集中部位,从离心风叶的结构出发提出两种改善方案,分别建立模型如图1所示。图1(a)为方案一,打水圈高度增加1 mm;图1(b)为方案二,打水圈高度增加1 mm,同时料厚也增加1 mm。

(a) 方案一

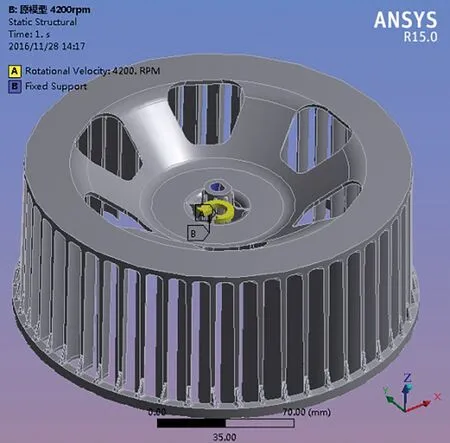

2.3 工况分析

采用ANSYS有限元软件对离心风叶进行4 200 r·min-1的高速旋转,轴孔内施加无摩擦支撑,轴孔外表面施加旋转载荷4 200 r·min-1,根据仿真结果对离心风叶受力位置、应力集中区域、开裂原因等进行分析。

图2 离心风叶工况分析

3 仿真分析开裂原因

3.1 等效应力分析

图3为离心风叶等效应力云图。由图3(a)可知,在4 200 r·min-1的条件下,风叶最大应力集中在叶片与打水圈的连接处,即为最先开裂部位,该部位为整个离心风叶的薄弱位置。传统结构的风叶最大应力值为66 MPa,接近ABS-(GF10+FR)的极限抗拉强度,因而在高速旋转实验时性能不稳定。

(a) 传统结构

方案一是将离心风叶打水圈的高度增加1 mm,在4 200 r·min-1转速下的应力结果如图3(b)所示,最大应力的位置没有变化,依然在叶片与打水圈的连接处。此时离心风叶的应力由原来的66 MPa降低至61.9 MPa,说明增加风叶打水圈高度可在一定程度上提高风叶的强度。方案二是在方案一的基础上将离心风叶打水圈的厚度增加1 mm,在4 200 r·min-1转速下的应力如图3(c)所示,最大应力的位置没有变化,依然在叶片与打水圈的连接处;此时离心风叶的应力值大幅下降,由原来的66 MPa降低至51.6 MPa,说明同时增加风叶打水圈高度和厚度可大幅提高风叶的强度。

通过对两种改善方案风叶进行ANSYS高速旋转仿真,并与原传统结构进行对比,结果表明:方案一最大应力值降低了6.2%,方案二最大应力值降低了21.8%。因此,选用方案二作为最终方案,将方案二的模型结构及工艺参数进行实验验证。

3.2 注塑工艺优化分析

图4为离心风叶注塑工艺填充图。如图4(a)所示,传统注塑工艺浇口布置在外圈,位于叶片的正上方,远离轴孔,导致注塑过程中离心风叶轴孔处困气而填充不足,产生缩孔,在外力的作用下进而扩展形成裂纹,同时圆形轴孔注塑过程中熔接线汇合之处强度降低,导致离心风叶轴孔处极易开裂。增大保压压力可使收缩率减小,解决轴孔缩孔,降低开裂风险[14-15]。但提高保压压力又会使轴孔、叶片粘后模顶出时风叶拉裂。因此,合理的保压压力对于注塑件开裂也是有很大影响的。如图4(b)所示,注塑工艺优化方案是将浇口布置在内圈平台上,近轴孔,这样可以保证离心风叶轴孔处先打满,保压适宜,轴孔不会产生缩孔开裂和叶片不会出现粘模顶裂的问题。

(a) 传统工艺

4 实验验证

由仿真结果分析得出方案二的结构优化较为合理,依据方案二(打水圈高度和厚度各增加1 mm)对此离心风叶进行高速旋转试验,实验在旋转爆破实验室下进行(见图5)。如图6(a), (b)所示,100%的离心风叶在4 200~4 800 r·min-1的转速下坚持5 min未开裂;提高转速至5 200 r·min-1时,50%的离心风叶旋转30 s后开裂。增加叶片加强圈厚度和高度从而增加了叶片强度和刚度,使风叶离心力加大,这已达到了高速旋转的极限,目前运转测试:转速4 800 r·min-1,高速旋转5 min后,100%的离心风叶未开裂,高速运转测试转速已达到额定最高转速的4.2倍,满足我司电机产品设计标准与检测标准要求。

图5 实验环境

(a) 电机转速4 800 r·min-1

因此,方案二确实起到了设计优化改善作用,能够满足公司电机产品正常运转的时间与性能等要求。优化后离心风叶高速旋转测试结果如表3所示。

表3 优化后离心风叶高速旋转测试结果

5 结 语

通过ANSYS仿真分析及实验验证得出优化方案:最大应力51.6 MPa,比改进前降低了21.8%,实验测试其离心风叶模型在4 200~4 800 r·min-1的高速旋转下均不会开裂。离心风叶产品要在设计阶段做高速旋转测试。更改产品结构,如增加打水圈的高度和厚度,打水圈与齿连接处增加筋条,增加产品厚度等能够大大提高离心风叶的强度,同时提高离心风叶高速旋转的转速极限。合理的保压压力对于防止注塑件开裂也是有很大影响的。离心风叶注塑方案应将浇口布置在内圈平台上,近轴孔,这样可以保证风叶轴孔先打满,保压适宜,轴孔不会产生缩孔开裂和叶片不会出现粘模顶裂的问题。