3D打印的RV减速器一级减速齿轮静力学分析

姚明镜,刘信辰,熊 银,孟 轲

(1. 成都理工大学工程技术学院,四川 乐山 614000;2. 核工业西南物理研究院,四川 成都 610225)

关键字:RV减速器;一级减速部件;ANSYS仿真分析;ABS材料

0 引 言

RV减速器的一级减速部件由3个行星齿轮和一个太阳轮齿轮组成,输入轴将电机的旋转运动传递给一个太阳轮和3个行星齿轮,实现一级减速。然后行星轮将旋转运动通过偏心轴传递给后续零部件实现二级减速[1]。目前,塑料工艺制成的新型齿轮材料已经得到了广泛的应用,合成塑料齿轮相较于传统金属齿轮而言具有冲击适应性强,耐磨性、润滑性好,无需添加润滑油等优点。塑料作为齿轮转动保护零件时具有良好的转动减震性和消音保护效果,不生锈、噪音小、耐腐蚀、成本低,可批量加工成型和易加工等诸多优点,而其最主要的优势就在于耐腐蚀性强,以碳纤维韧性增强材料制成的新型齿轮更具有轻量化的特点,且合成塑料齿轮运用相较于传统金属齿用更广,负载能力也更强[2]。

1 塑料齿轮的失效形式及对策

塑料齿轮传动主要失效形式为齿轮齿面磨损、轮齿疲劳折断、键槽根处开裂、齿面烧伤等[3]。实验研究表明:齿面廓的磨损容易引起轮廓变形和齿厚变薄,从而容易产生齿轴振动和齿轮噪声,甚至因齿轮磨损严重而振动导致的齿轮断裂。其改进措施一般是考虑采用一种闭式传动齿轮复合传动,其有利于提高齿面的硬度,降低粗度和超度的数值,采用中性润滑油也同样可减少其对齿轮廓的磨损。齿轮的折断大致分为两种不同情况:一种是疲劳磨损导致折断[4];另一种是严重过载导致折断。其改进措施主要有5点:①采用正变位传动齿轮,可增加轮齿根的运动强度[5];②使附在齿轮牙根上的过渡部在曲线上的变化更为平缓、光滑以利于减少车轮齿根过渡部位的机械应力过度集中;③增大传动轴及齿轮支撑的运动刚性,使得受载更加均匀[6];④采用合适的齿轮热处理工艺方法,使轮齿具有足够的韧性[7];⑤采用齿轮喷丸、滚压等措施对轮齿表层材料进行二次强化抛光处理[8]。在较大齿轮载荷量的情况下,考虑选用齿轮压力传动角为25°[9],不仅兼顾了轮齿传动强度,也兼顾了原材料和在加工成型过程中的齿轮收缩率等因素,以得到理想的齿轮渐开齿形线条和齿廓。齿轮在键槽根处开裂是因为长时间在键槽根部的应力集中所产的细微裂纹,在周期载荷的作用下使得裂纹以疲劳形式扩展[10]。其改进措施是可以将键槽处的倒直角改为倒圆角,或者将塑料齿轮改为钢塑复合型,即齿圈为塑料和齿毂为45号钢复合使用。齿面烧伤是刚性齿轮和塑料齿轮进行啮合过程中,塑料齿轮面被刮伤和产生高温所致。针对这一失效,改进措施是将钢齿齿顶削成圆角,这样不仅可以降低塑料齿轮因摩擦而导致的齿面刮伤磨损,还可将啮合所产生的高温通过刚性齿轮排出。

2 一级减速齿轮的几何建模

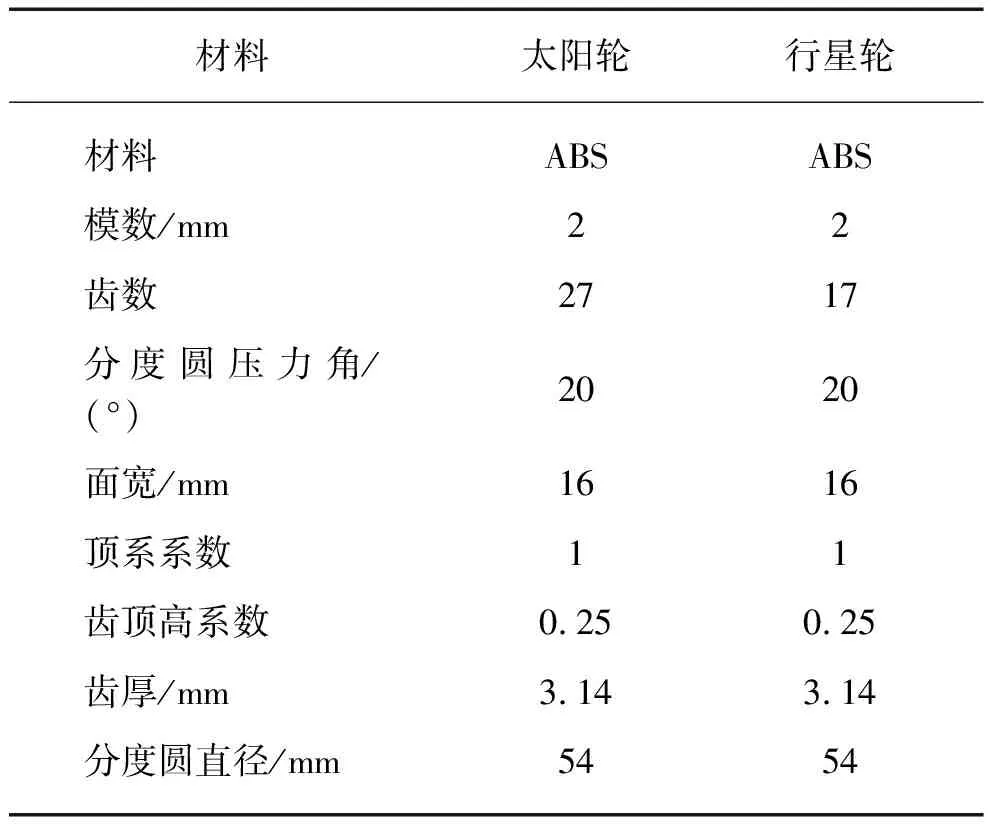

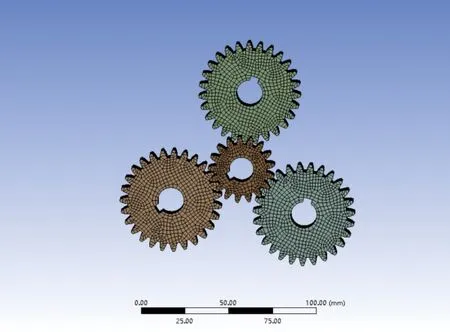

一级减速齿轮由3个行星齿轮和一个太阳轮组成。太阳轮、行星轮的相关参数如表1所示。

表1 减速齿轮相关参数

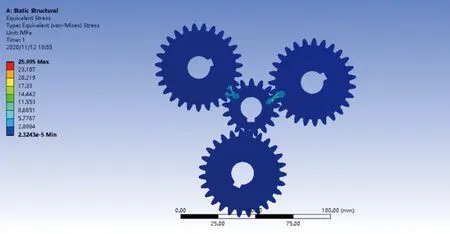

通过ANSYS中workbench对一级减速齿轮相关力学分析,模型如图1所示。

图1 一级减速齿轮

3 网格划分及属性设置

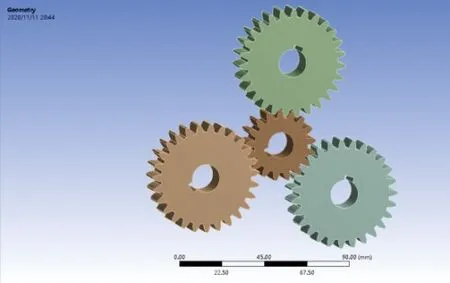

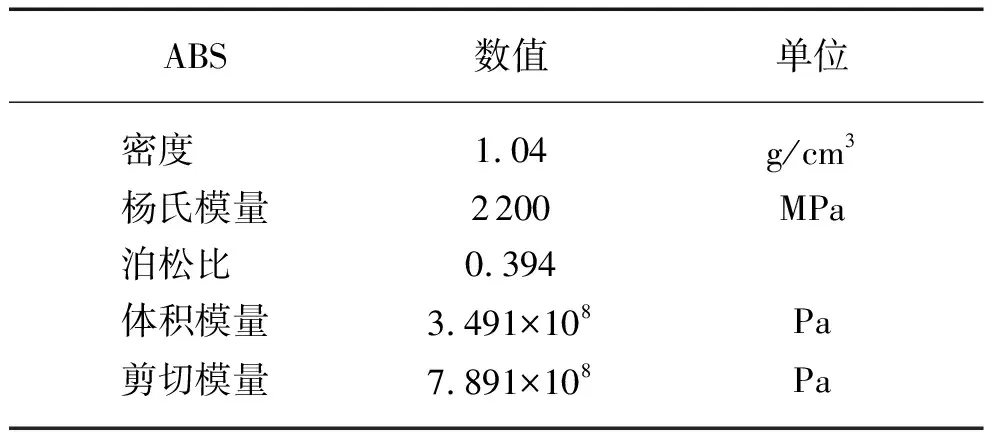

塑料齿轮的种类有很多,出于对力学性能、成本、加工、环保的考虑,本研究采用ABS材料,材料相关参数如表2所示。

表2 ABS材料相关参数

网格节点划分结果的好坏,直接影响结果的准确性和求解的速度[11],利用ANSYS强大的“SmartSize”网格节点划分单元功能,将每个网格划分单元的节点密度参数设置自适应大小,尺寸为2 mm,得到的网格单元节点为90 808个,单元节点18 064个。塑料传动齿轮的网格结构模型如图2所示。

图2 网格划分

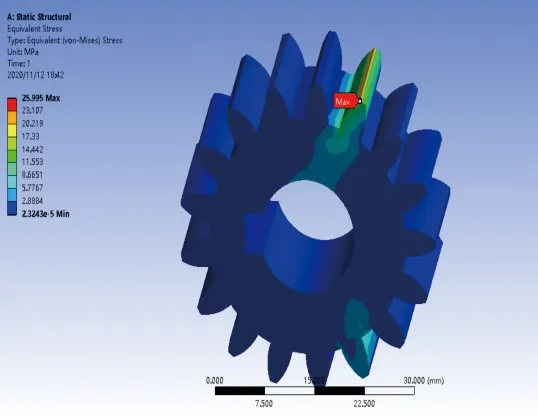

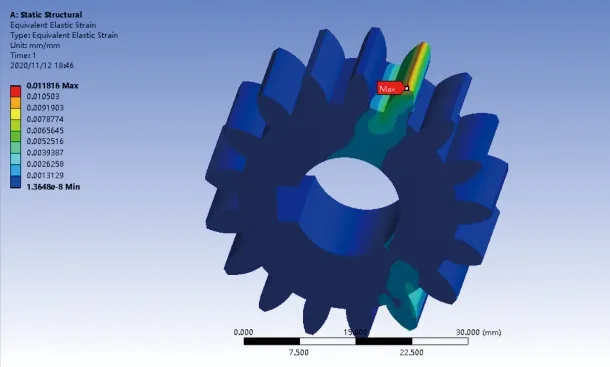

添加约束条件,在workbench中对RV减速器的前处理中占有重要作用,决定了能否正确求解和结果是否准确。在一级减速齿轮部位,齿轮啮合属于齿轮摩擦接触的形式,摩擦因数设置为0.15。将输入轴施加一个5π/12 rad·s-1的角速度时,一级减速齿轮的运动在前1 s内处于上临界位置,由workbench分析可知轮齿在啮合时,在前1 s内,太阳轮齿顶所受应力和形变相对齿轮其余部位来说较大,如图3, 4所示。

图3 太阳轮应力云图

图4 太阳轮应变云图

根据分析结果可知,齿轮在啮合时所受的最大传动载荷应发生啮合区处的最高点,因此齿根所受的弯矩最大,而齿根弯曲触点强度,受载大小应按照啮合部位最高的触点强度来进行计算[12]。这种算法有些复杂,通常用于适用于高负载精度的传动齿轮高速传动。为了有效简化载荷计算和准确施加齿顶载荷,采用等效应力的计算方式对其进行受载计算,将一个等效应力作用于一个齿轮的齿顶,其方向设定为齿顶圆周的压力角a。为了保证加载方便,将沿啮合线方向作用在每个齿面上的两个法向运动载荷分解成为2个相互垂直的分力,即得一个圆周载荷力与一个径向载荷力[13]。太阳轮和行星轮的所需要传递的转矩可以通过减速电机输出功率和旋转角度按照下列公式(1)计算得出。受到载荷力大小可以根据实际设计要求按下列公式(2)求得:

P=T·ω,

(1)

(2)

Fr=Fttanα

式中,P为电动机输出功率;Fr为径向力;Ft为切向力;d为应力作用点处齿轮直径;T为太阳轮传递的转矩。

由于主要采用塑料驱动齿轮,因此不能随意施加过大的转动角速度,传递的驱动力也不能够太大。由驱动电机上的铭牌输出功率和对输入轴施加5π/12 rad·s-1,联立得太阳轮的转矩值为T=0.28 N·m,切向力Ft=10.370 N。由此,Fr=3.774 5 N,将圆周力Ft、径向力Fr换算为一个均布式的载荷量,并作用于一个齿顶圆周的节点中心处。图3为施加角速度后的太阳轮的受力模型。

4 求解及分析

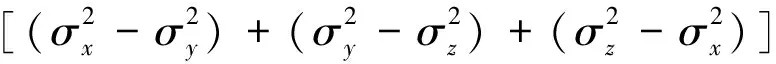

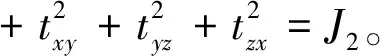

对一级齿轮减速器的齿轮部分所进行静力学分析,采用von Mises屈服准则,其表达式为:

(3)

式中,σ1,σ2,σ3分别表示3个主应力。Von Mises一般表达式为:

(4)

(5)

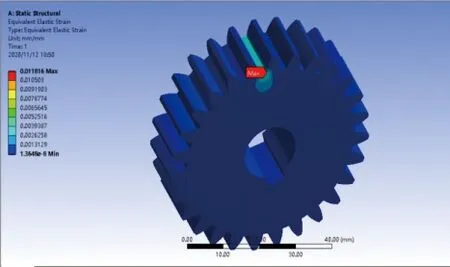

对一级齿轮进行有限元分析得到Von Mises应力云图(如图5所示),一级减速齿轮受到的最大应力发生在啮合处的齿顶部位,得出最大应力达到25.995 MPa。根据相关设计手册可查ABS材料的屈服强度不宜大于50 MPa。由此可得出最大应力小于给定值50 MPa,故该一级减速齿轮部的受力是符合要求的。太阳轮在载荷下受到的最大形变量较小,仅为0.012 mm(大小可略),故符合太阳轮的设计要求(如图5所示)。行星齿轮在载荷下受到的最大形变量较小仅为0.011 816 mm(大小可忽略),故符合行星轮的设计要求(如图6所示)。综上所述,5π/12 rad·s-1和前1 s内,RV减速器的运动处于不稳定状态下,但其受力、变形情况是符合要求的,由此得出:实验过程中对输入轴施加的角速度应该不大于极限角速度5π/12 rad·s-1。

图5 一级减速齿轮部应力云图

图6 行星轮应变云图

5 结 论

本文用3D建模了一个一级减速传动齿轮的3D模型,通过ANSYS对其结构静力学的分析,得到在给定的参数条件下一级减速传动齿轮组的应力变形图和一级减速应力云图。

太阳轮、星轮齿轮承受的最大应力位于齿顶处,应力大小为25.995 MPa,这个位置是啮合齿轮最容易发生疲劳和失效的区域,小于允许值50 MPa故计算结果符合设计要求。