基于分层总和法的混凝土模板侧压力计算

计 均 黄 耕 张文学 吴淑康

(1.北京工业大学城市建设学部,北京 100124;2.中国铁路济南局集团有限公司,山东青岛 266000)

在桥梁领域,混凝土模板成本占现浇混凝土工程造价的30%以上,在建筑结构领域,其占比则高达50%。模板设计直接影响现浇混凝土工程的造价、质量和施工安全。大量研究表明,影响混凝土模板侧压力的主要因素包括混凝土自身性质、模板特性和浇筑速度及时间等[1],其中模板侧压力随着浇筑时间的推移变化非常明显。虽然各施工单位对模板工程都很重视,模板设计也越来越保守,但在混凝土施工工程中仍偶有胀模和爆模工程事故发生[2-4]。

工程建设中,杜绝事故发生和进行合理的工程造价是至关重要的。目前关于模板侧压力计算的现存问题主要包括如下方面:1)国内外模板侧压力计算公式不是通过合理力学模型推导而来,没有严谨的理论依据,年代较为久远且多为经验公式,存在量纲不统一问题。每个计算规范所考虑的侧压力影响因素各不相同,没有考虑构件尺寸对模板侧压力的影响,关于混凝土时变特性的影响也很少给出明确规定,所得模板侧压力计算结果差异较大。2)随着工程建设的发展,混凝土材料在不断更新,浇筑方式也发生了很大改变,可能会对模板侧压力的大小有所影响。

混凝土模板工程虽然作为建设项目不可分割的部分,但目前对其的研究和重视程度并不高,且专业模板工程设计人员较少,针对于模板工程的研究尚未形成系统成熟的设计和施工规范。建设行业的发展对浇筑材料及模板特性提出了较高的要求,但模板工程技术仍处于相对落后的水平从而间接影响了了土木工程整体的发展进度。

因此有必要通过理论分析和模型试验,系统全面地研究时变特性对混凝土模板侧压力的影响规律,并提出考虑时变特性的混凝土模板侧压力简化计算式,以便更科学地进行模板侧压力计算。

1 模板侧压力实测结果与规范对比

1.1 对比规范简介

目前国内常用计算规范有GB 50666—2011《混凝土结构工程施工规范》[5]、JGJ 162—2008《建筑施工模板安全技术规范》[6]和《路桥施工计算手册》[7]。这三种计算规范均考虑了混凝土容重、浇筑速度和温度对侧压力的影响,其中GB 50666—2011和JGJ 162—2008考虑混凝土坍落度对侧压力的影响,GB 50666—2011和《路桥施工计算手册》考虑了混凝土外加剂对侧压力的影响。这些规范进行混凝土模板侧压力计算公式都是基于上个世纪50年代试验数据提出来的,当时的混凝土和模板性能、浇筑方式和浇筑速度等均与目前的情况均存在较大差异,因此,现行混凝土模板侧压力计算规范还有待改进和修正。

国外常用规范有ACI 347[8]、CIRIA 108[9]、DIN 18218—2010[10],其中美国规范ACI 347中考虑了浇筑期间混凝土温度、外加剂、水泥种类、浇筑速度、混凝土容重、模板尺寸、浇筑高度等因素对混凝土模板侧压力的影响,规范要求计算结果不得大于静水压力(ρgh)。英国规范CIRIA 108中考虑了浇筑期间混凝土温度、模板尺寸和形状、混凝土材料、浇筑速度、混凝土容重、浇筑高度、模板垂直高度等因素的影响,指出新浇混凝土在浇筑完成时全部处于流态或塑性状态,产生的侧向压力与液态水的压力相当,在墙和基础结构浇筑时,内部混凝土颗粒间摩擦、模板摩擦、孔隙水迁移和其他因素也可能导致侧压力减少。德国规范 DIN 18218—2010中对于不同稠度等级的混凝土采用了不同的公式,考虑了混凝土初凝时间、浇筑速度、混凝土等级、混凝土容重等因素,将初凝时间限定在5~20 h范围内。这些规范在进行侧压力计算时都有一定的局限性,所以对于混凝土侧压力计算还需要做进一步研究。

1.2 试验结果对比

为了验证规范以及新模型结果可靠性,设计了12个试件进行侧压力试验,将其测得的侧压力数据和规范及新模型进行对比分析,试件每浇筑0.5 m进行一次侧压力数值记录,直至浇筑完成得出最大侧压力数值。试验过程不再赘述,具体试验参数和数据如表1所示。

表1 试验试件参数

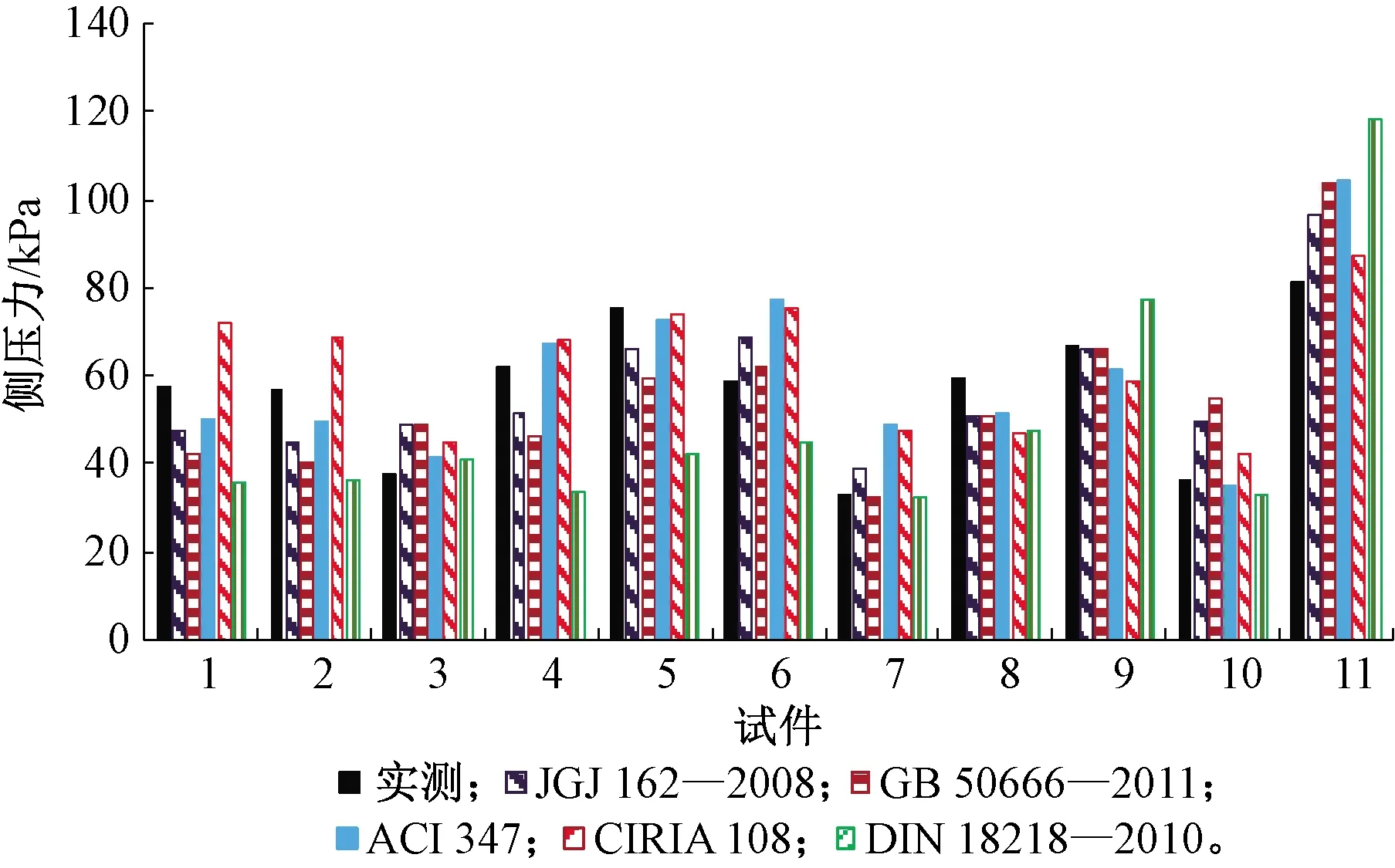

将JGJ 162—2008、GB 50666—2011、ACI 347、CIRIA 108、DIN 18218—2010规范中计算公式计算的侧压力值Pc与试验模板侧压力值Pt进行对比,结果如图1所示,计算相对误差为[(Pc-Pt)/Pt]×100%,如图2所示。

图1 实测值与计算值的比较

图2 相对于实测值的相对误差

1)采用JGJ 162—2008规范计算的相对误差范围为-19.37%~118.18%,相对误差标准差为47.60%,其中有一个计算值小于实测值;采用GB 50666—2011规范计算的相对误差范围为-10.77%~130.50%,相对误差标准差为47.75%;采用ACI 347规范计算的相对误差范围为-9.83%~120.50%,相对误差标准差为45.03%,其中有两个计算值小于实测值;采用CIRIA 108规范计算的相对误差范围为5.28%~106.23%,相对误差标准差为31.76%;采用DIN 18218—2010规范计算的相对误差范围为3.10%~118.18%,相对误差标准差为40.85%。

2)当浇筑速度小于1 m/h时,JGJ 162—2008规范计算出的侧压力可能低于实际值;当浇筑速度偏高时,GB 50666—2011和DIN 18218规范计算出的侧压力可能远大于实际值;当混凝土温度较高时,ACI 347规范计算出的侧压力可能低于实测值。

3)对比结果表明,以上规范计算值总体过于保守,会增加施工成本;同时也存在个别计算值低于实测值情况,存在一定的安全隐患。

1.3 文献资料试验结果对比

为了验证上述计算规范的可靠性,将文献[11]中的实际工程实测值与规范计算值进行了比较,表2列出了工程现场墙和柱的模板侧压力试验情况[11]。实测值与各个规范的计算值对比如图3所示。

由表2、图3可知:当坍落度小于100 mm且浇筑速度小于3 m/h时,5个国内外规范计算值普遍小于实测值;当坍落度大于100 mm且浇筑速度大于2 m/h,5个国内外规范计算值也普遍小于实测值。国内外规范计算方式受浇筑速度和坍落度大小影响较大,计算结果不够准确,存在模板施工安全隐患。

表2 工程现场模板侧压力试验

图3 实测值与计算值的比较

2 混凝土模板侧压力计算模型

2.1 分层总和法计算模板侧压力模型

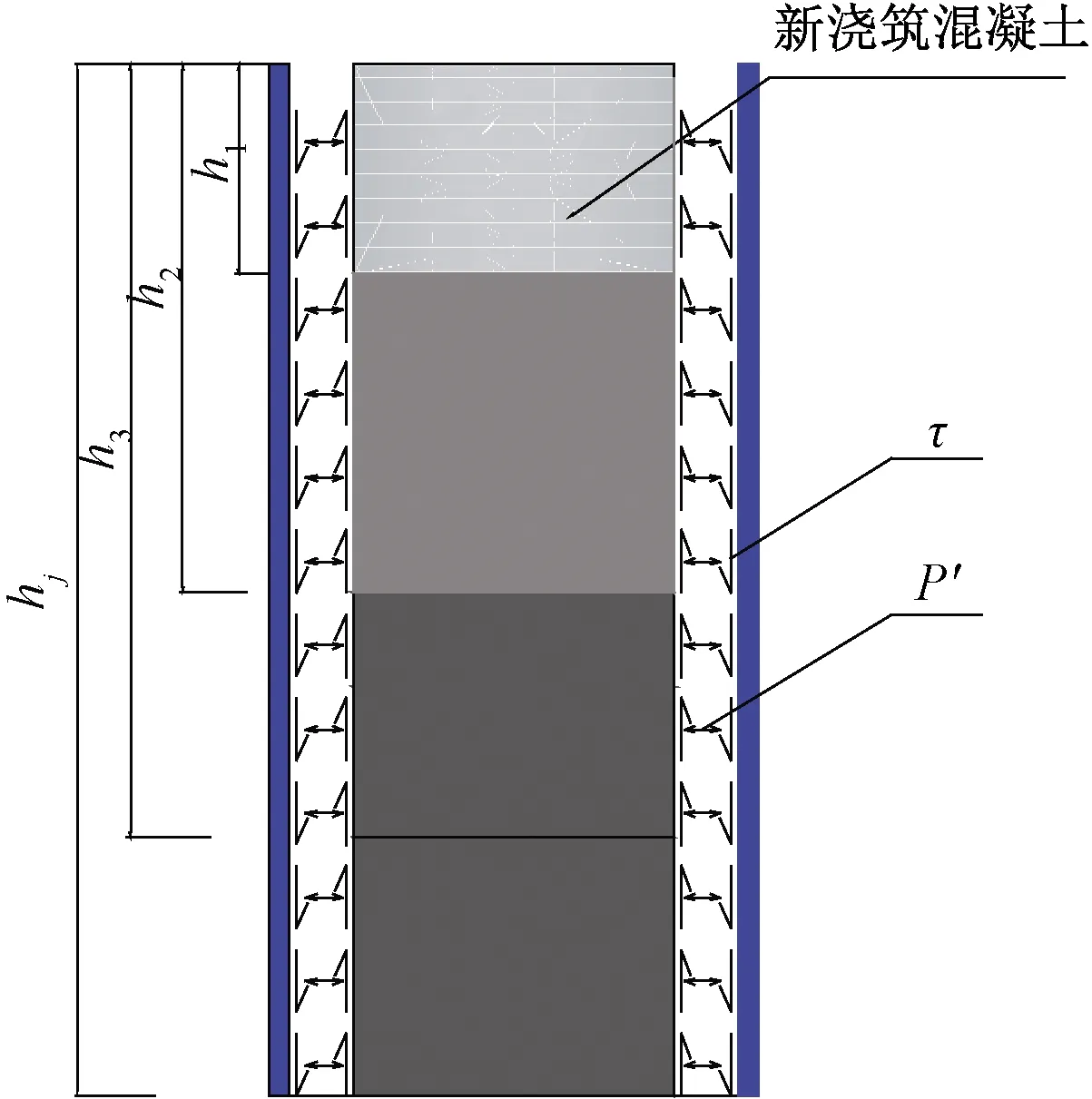

在混凝土浇筑过程中,新浇混凝土对下层已浇筑混凝土会产生一定的竖向压力,从而会影响下层混凝土模板侧压力,如图4所示。随着混凝土浇筑高度的增加,模板侧压力也不断增加。同时随着浇筑高度的增加,已浇筑的混凝土相对模板有向下的变形,模板会对混凝土产生向上的摩擦力,新浇混凝土与模板之间的受力情况如图4所示。混凝土为非液体材料,所以其对的模板侧压力在竖向压力的基础上会有一定的折减,由于混凝土的时变性,折减系数随着浇筑时间的增加会越来越小。基于分层总和法可推导出混凝土对钢模板侧压力计算式如式(1)~式(4)所示,采用从上往下分层计算。

图4 分层总和法模型计算简图

距离混凝土顶面高度为0:

式中:P0为计算距离混凝土顶面高度为0的位置现浇混凝土模板竖向压力,kPa;P′0为计算距离混凝土顶面高度为0的位置现浇混凝土模板侧压力,kPa;K0为混凝土侧压力折减系数。

距离混凝土顶面高度为h1:

式中:P1为计算点h1位置现浇混凝土模板竖向压力,kPa;P′1为计算点h1位置现浇混凝土模板侧压力,kPa;h1为混凝土测压力计算点距离混凝土顶面的高度,m;e为模板的宽度,m;L为模板的长度,m;ΔP01为第1层比第0层增加的竖向压力,kPa;μ1为混凝土与模板之间的摩擦系数;K1为混凝土侧压力折减系数。

距离混凝土顶面高度为h2:

式中:P2为计算点h2位置现浇混凝土模板竖向压力,kPa;P′2为计算点h2位置现浇混凝土模板侧压力,kPa;h2为混凝土测压力计算点距离混凝土顶面的高度,m;ΔP12为第2层比第1层增加的竖向压力,kPa;μ2为混凝土与模板之间的摩擦系数;K2为混凝土侧压力折减系数。

距离混凝土顶面高度为hj:

ΔPij=ρg(hj-hi)

(4a)

(4b)

P′j=KjPj

(4c)

2.2 混凝土材料时变特性试验

由于混凝土是时变性材料,在浇筑过程中新浇混凝土与模板之间的摩擦系数μ和侧压力减系数K均随浇筑时间而变化,而目前关于摩擦系数μ和侧压力减系数K的研究还很少,因此有必要对其进行试验测试。

2.2.1试验方案设计

本试验选取了坍落度为160 mm的混凝土,并分别在2,4,6 m/h浇筑速度下进行浇筑,每浇筑0.5 m进行一次测量,研究混凝土与模板之间摩擦系数及侧压力折减系数与浇筑时间的关系。模板材质是涂有机油脱模剂的钢模板,模板尺寸为1 600 mm×40 mm×3 mm。根据根据浇筑速度不同,共设计3组试验如表3所示。

表3 试验分组

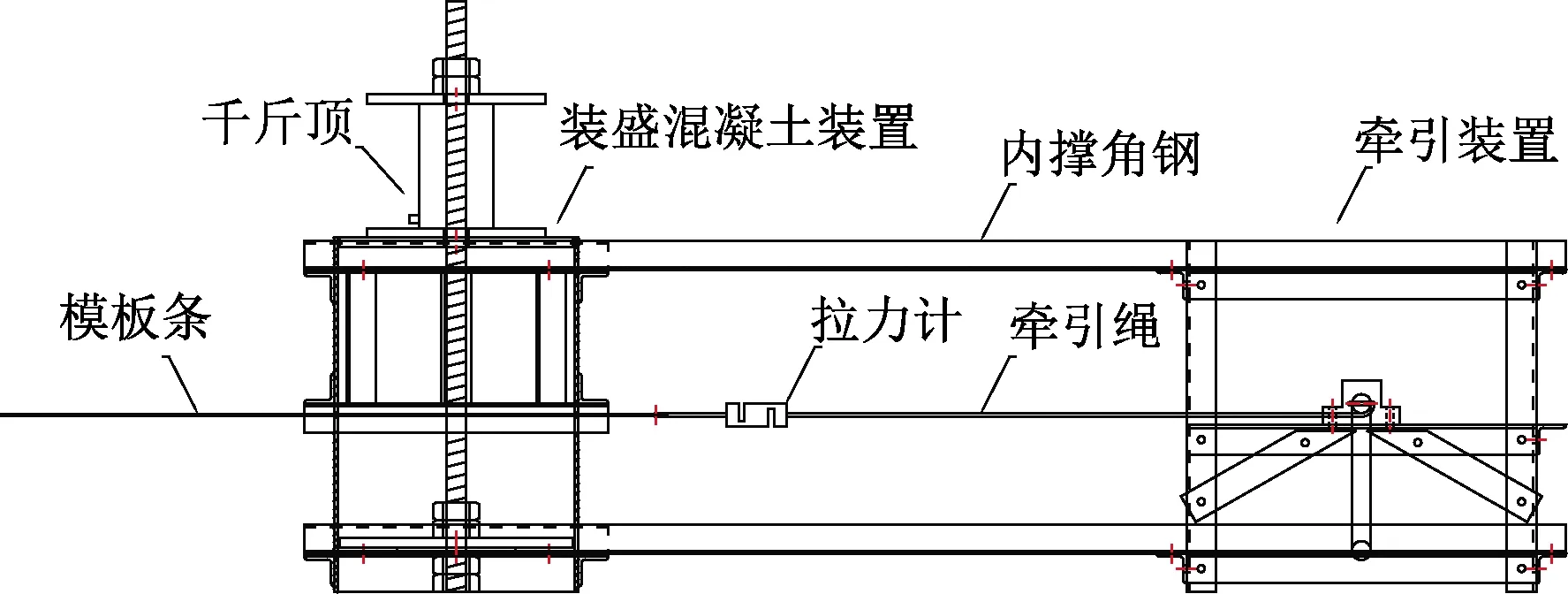

2.2.2试验原理

摩擦系数的测量是通过所设计的模板条与装盛混凝土装置中的新浇混凝土之间的相对滑行来实现的,模板条滑行的动力由牵引装置的手摇杆通过人力来提供;折减系数是通过在装盛混凝土装置中放置竖向压力盒和侧向压力盒分别测出竖向和侧向模板压力,并通过计算得到折减系数。试验装置如图5所示。

图5 试验装置的总体布置

试验利用千斤顶加压模拟一定混凝土浇筑高度下混凝土产生的正压力,千斤顶加压值和浇筑高度见表4。通过控制千斤顶的加压速率来达到模拟混凝土的浇筑速率,在某一确定浇筑高度下,不同浇筑速率对应的千斤顶加压值所需的时间见表5。在距离测试装置底部一定的高度位置放入竖向压力盒和侧向压力盒。压力盒命名为C-1,C-3,C-5,S-2,其中C表示侧向,S表示竖向。压力盒布置如图6所示。

表4 千斤顶加压值和浇筑高度

表5 千斤顶加压值和浇筑时间

图6 压力盒布置

试验过程中通过手摇牵引装置,牵引模板条匀速滑动。在不同速度下,每隔固定时间进行千斤顶加压,同时牵引木板条滑动,读取并记录下拉力计的数值;并且利用压力盒记录下模板侧边及底边的压力数据。

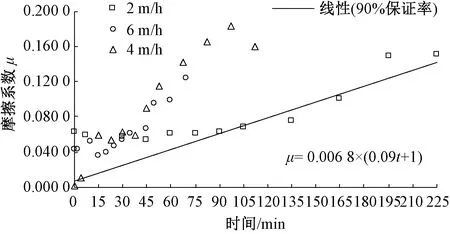

2.2.3摩擦系数μ和折减系数K的拟合

在分层总和法中,模板侧压力随着摩擦系数μ的增大而减小,随着折减系数K的增大而增大。试验结束后,将测得的摩擦系数与折减系数按照90%的保证率进行拟合,结果要保证试验得出的90%的摩擦系数值大于拟合计算值,90%的折减系数值小于拟合计算值,得到基本参数拟合式代入分层总和法中可以较准确地计算模板侧压力,μ和K拟合结果如图7、图8所示。

图7 普通混凝土摩擦系数回归分析

图8 普通混凝土折减系数回归分析

根据试验数据拟合结果,取μ160=0.006 8,K160=1.05(μ160表示当混凝土坍落度为160mm时的摩擦系数,K160表示当混凝土坍落度为160 mm时的模板侧压力折减系数)。

以上给出了侧压力折减系数K和摩擦系数μ的初始值,根据相关研究结论[12]K和μ是随混凝土浇筑时间的增长而变化的。由以上试验结果可知混凝土与钢模板的静摩擦系数随时间的增长关系符合线性关系,其增长速率约为9%/min,因此任意时刻t的静摩擦系数可按式(5)计算。

μS(t)=μS(0.09t+1)

(5)

通过拟合发现在混凝土发生初凝之前,新浇筑混凝土的侧压力折减系数随时间成指数关系递减,任意时刻t的侧压力折减系数可按式(6)计算。

KS(t)=KSe-0.002t,KS(t)≤0.95

(6)

将式(5)和式(6)代入式(1)~(4)可进行模板侧压力计算。

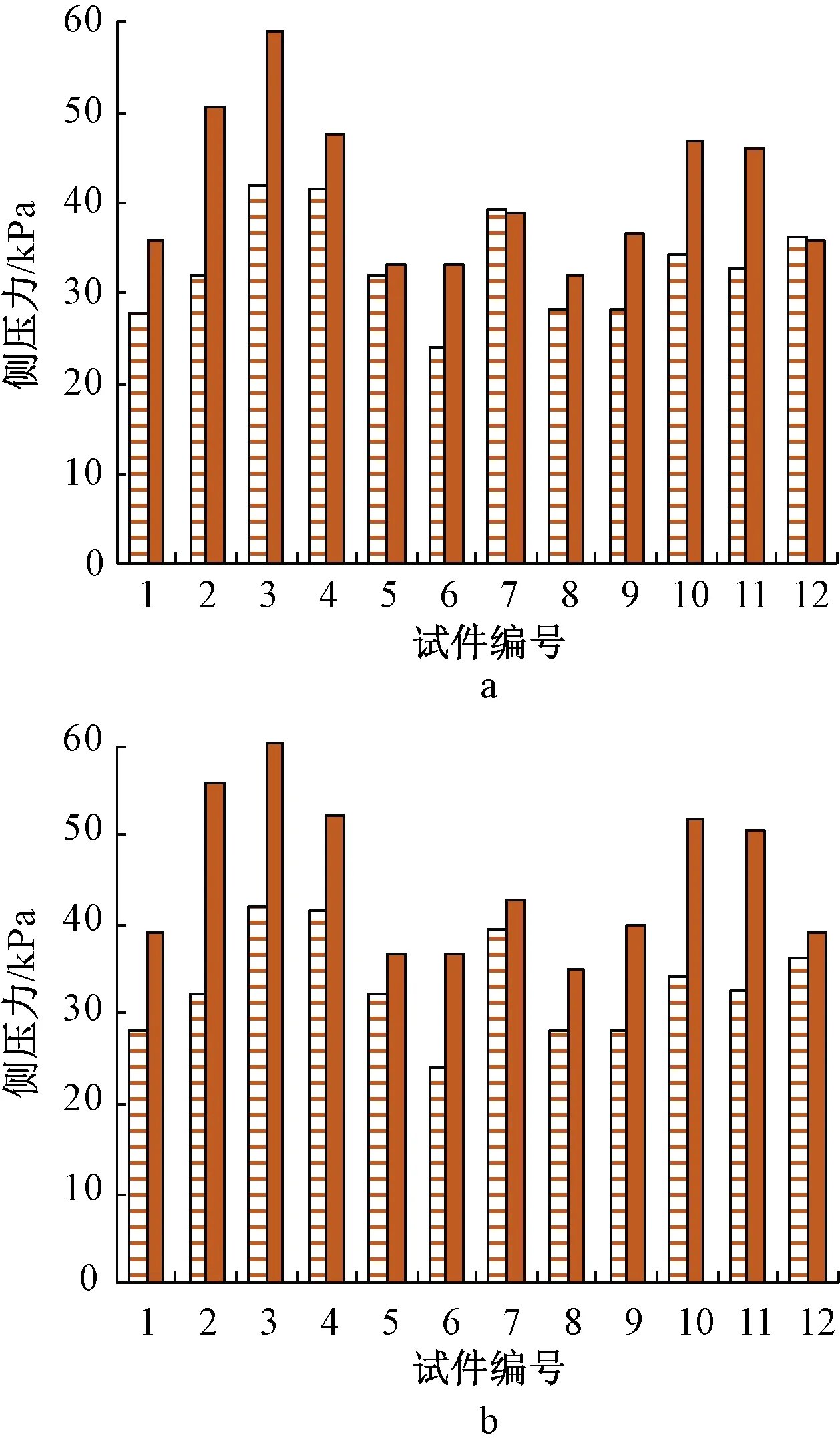

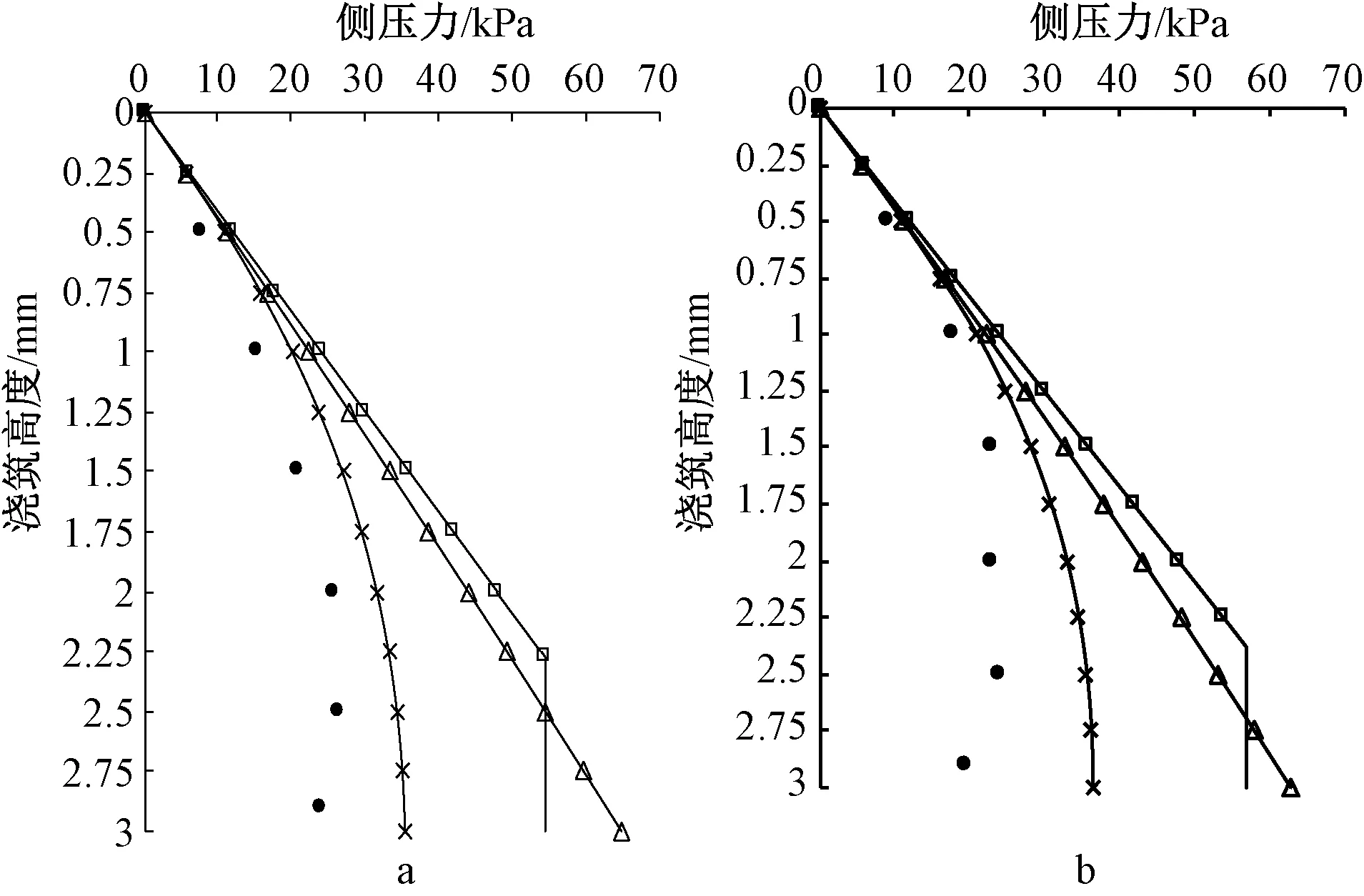

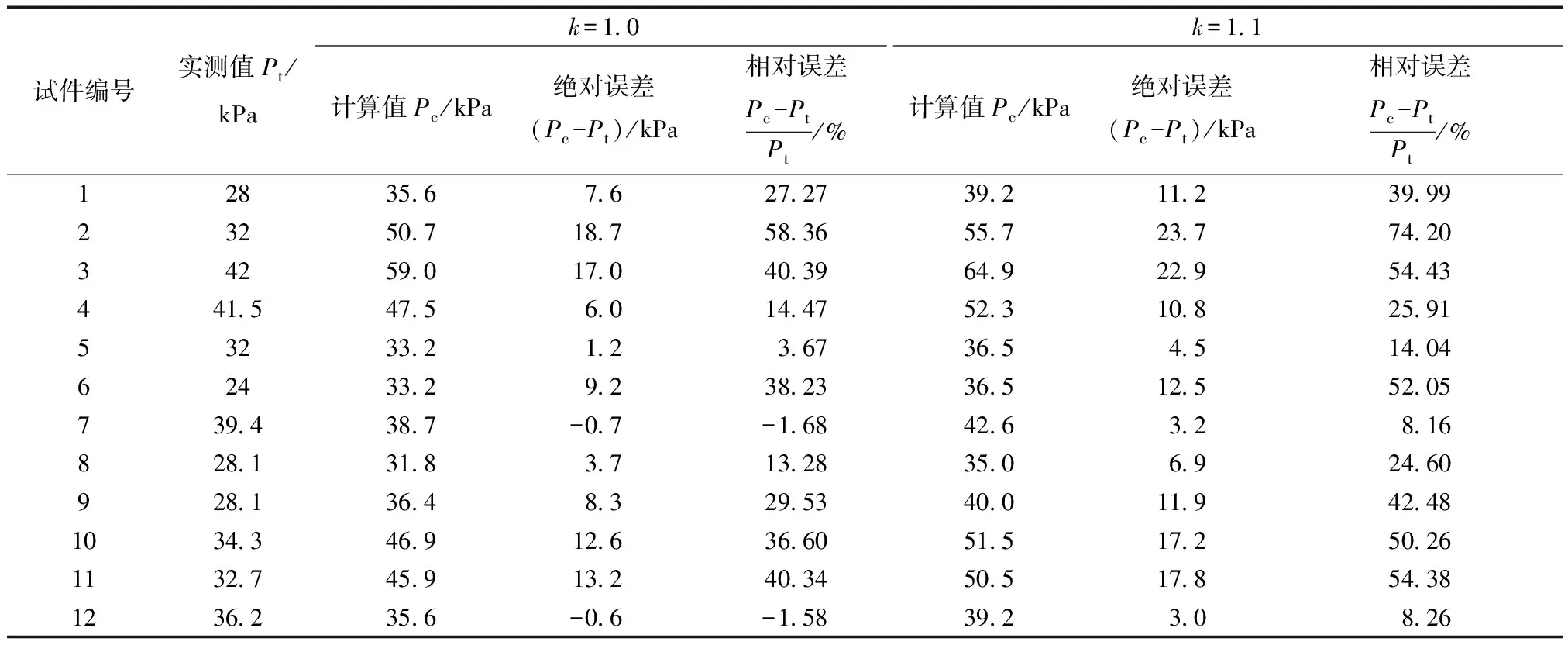

2.3 实测数据对比分析

为验证以上基于雅申理论[13-15]建立的分层总和法模板侧压力计算式的可靠性,采用式(1)~式(4)对试验中12个试件的侧压力进行了计算,计算值与实测值对比情况如图9所示,计算值与实测值之间的误差统计如表6所示,对试件1、试件11的实测值、规范GB 50666—2011计算值、不考虑时变性分层总和法计算值和考虑时变性分层总和法计算值进行对比分析如图10所示,由此可知:1)提出的分层总和法侧压力计算式可以很好地预测现浇混凝土的模板侧压力,在不考虑安全修正系数的情况下,计算值与实测值相对误差的标准差只有18.35%,远低于现行规范。2)引入安全系数1.1时,新模型计算结果不仅能保证所有的计算值均大于等于实测值,而且计算值与实测值相对误差标准差为20.19%,低于规范JGJ 162—2008的47.60%、规范GB 50666—2011的47.75%、规范ACI 347的45.03%、规范CIRIA 108的31.76%和规范DIN 18218—2010的40.85%。单个试件的最大相对误差为74.20%,小于规范JGJ 162—2008的118.18%,规范GB 50666—2011的130.50%、规范ACI 347的120.50%、规范CIRIA 108—2010的106.23%和规范DIN 18218的118.18%。3)考虑时变特性的分层总和法计算结果相比于规范GB 50666—2011和不考虑时变特性的分层总和法计算结果更接近实测值,也更能反映典型试件侧压力分布规律。4)通过表6和图9、图10可知,考虑时变特性的分层总和法模板侧压力计算公式不仅能够反映影响新浇混凝土侧压力的主要因素,而且计算结果具有较高的可靠性。

a—安全系数=1;b—安全系数=1.1。

a—试件1;b—试件11。实测值;—GB 50666—2011;—不考虑时变性;—考虑时变性。

表6 计算值与实测值对比

3 结束语

基于分层总和法建立了普通混凝土模板侧压力计算模型和简化计算式,通过基本参数试验,研究了混凝土与模板之间摩擦系数及侧压力折减系数的时变性并对理论公式进行验证分析,得到以下结论:

1)现行国内外计算规范不是通过合理力学模型推导而来的,多为经验公式且存在量纲不统一问题。各个公式考虑的影响因素不相同,实际案例验证分析误差较大。

2)在考虑混凝土时变特性的基础上,基于分层总和法和液压平衡理论建立的混凝土模板侧压力计算模型对模板侧压力预测具有较高的准确性,也能反映出侧压力的影响因素和实际变化趋势。

3)影响混凝土模板侧压力大小还包括混凝土触变性、钢筋等因素,当前模板侧压力计算理论还未充分考虑其他因素的影响,因此为更为科学合理地计算混凝土模板侧压力,还有待进一步深入研究。