装配式钢-混凝土组合管剪力墙抗震性能试验研究*

庞 瑞 王 璐 刘宇豪 王怡晓 丁书苏

(河南工业大学土木工程学院,郑州 450001)

0 引 言

随着我国城镇化进程的持续推进,高层和超高层建筑得到了长足的发展。钢筋混凝土剪力墙具有刚度大、承载力高,抵抗风荷载及中小级别地震效果好等优点,在高层建筑中广泛应用。随着建筑高度的增加,剪力墙底部内力较大,造成剪力墙的厚度增加,有效使用面积减小,同时,普通钢筋混凝土剪力墙延性较差,易发生脆性破坏,罕遇地震下震损严重,抗震性能较差[1]。

为改善钢筋混凝土剪力墙的延性,提高其抗震性能,近年来国内外学者提出了包括钢骨混凝土剪力墙[2-5]、单钢板混凝土剪力墙[6-11]以及双钢板混凝土剪力墙[12-16]在内的多种形式的钢-混凝土组合剪力墙。钢骨混凝土剪力墙通过在钢筋混凝土剪力墙内布置型钢或钢管的形式改善剪力墙的抗震性能,针对各种截面形式的钢骨混凝土剪力墙的抗震性能研究表明,内嵌型钢或钢管可有效提高剪力墙的承载能力与变形能力,同时,随混凝土强度的提高剪力墙的刚度和承载能力增大[2-5]。单钢板混凝土剪力墙主要结构形式为于普通钢筋混凝土剪力墙腹板位置内嵌钢板,并通过抗剪螺栓或栓钉等使钢板与混凝土协同工作,通过对该类剪力墙的抗震性能试验研究表明,墙体内部设置钢板制约了墙体斜裂缝的发展,显著提高剪力墙的承载能力和耗能能力,同时有效改善剪力墙的剪切变形能力[6-11]。双钢板混凝土剪力墙主要结构形式为两侧钢板内填混凝土后设置不同形式的连接件使两种材料协同工作,同时剪力墙截面端部设置型钢、钢管等不同形式的边缘约束构件,研究表明混凝土可抑制钢板屈曲,适当减小连接件的间距可提高剪力墙的延性性能和耗能能力[12-16]。

为改善钢骨混凝土剪力墙、单钢板混凝土施工复杂以及双钢板混凝土钢板外露造成的防腐、防火成本高等问题,课题组提出了装配式钢-混凝土组合管(简称SRCT)剪力墙结构体系,其典型的墙体截面形式如图1a所示。SRCT剪力墙由工厂制作的预制钢-混凝土组合管和施工现场浇筑的内膛混凝土两部分组成,预制钢-混凝土组合管包括U型钢、双钢板、拉结筋、栓钉以及外皮混凝土组成,其截面形式如图1b所示。

b—SRCT剪力墙典型截面; b—预制钢-混凝土组合管截面。

施工现场装配时,将预制钢-混凝土组合管通过竖向与水平向的连接节点采用干式连接的方法进行装配。各墙体间通过墙底与墙顶的法兰焊接或螺栓连接(本文采用焊接);墙体与基础通过与钢板及U型钢内侧设置垫板、外侧设置靴套板并与基础埋件焊接连接,连接节点构造如图2所示。通过水平及竖向连接装配完成后,现场进行内膛混凝土的浇筑形成结构整体,共同承担水平及竖向作用。

图2 SRCT剪力墙连接节点示意

SRCT剪力墙通过双层钢板、拉结筋及外皮混凝土的约束作用,可提高管内混凝土的抗压强度及变形能力;同时外皮混凝土和内膛混凝土可有效抑制钢板的面外屈曲,从而提高剪力墙的承载能力;与混凝土结构相比,施工现场采用干式连接方法,连接质量便于检测,可大幅提高装配率。且预制钢-混凝土组合管为中空构件,质量较轻,便于运输和现场安装;与钢结构相比,设置的外皮混凝土提高了剪力墙的耐火和耐腐蚀性能,可降低防护成本。

1 试验概况

1.1 试件设计

试验共设计了4个足尺矩形截面SRCT剪力墙试件,通过改变钢板厚度t和拉结筋间距d,分析该试验参数的变化对SRCT剪力墙抗震性能的影响,试验主要参数见表1。其中,试件SRCTW3、SRCTW4及SRCTW5分别为拉结筋间距200 mm,钢板厚度3,4,5 mm的剪力墙试件;试件SRCTW5*为拉结筋间距250 mm、钢板厚度5 mm的剪力墙试件。各试件立面几何尺寸一致,墙高为3 000 mm,墙截面高度为1 686 mm、墙肢厚度为200 mm,轴压比均为0.2,剪跨比为1.65。各试件的构造及几何尺寸见图3。

表1 试验主要参数

a—SRCT剪力墙试件立面;b—SRCT剪力墙试件横截面构造;c—SRCT剪力墙试件纵截面构造。

1.2 材性试验

试件的混凝土设计强度等级为C35,实测强度及弹性模量详见表2。钢筋及钢板的力学性能见表3。

表2 混凝土力学性能

表3 钢材的力学性能

1.3 加载装置及加载制度

试件竖向通过压梁、地锚螺栓锚固于试验刚性台座,试件顶部通过拉杆和端板与水平作动器加载端相连。墙体顶部设置刚性分配梁,将千斤顶的轴压力均匀分配到墙体。竖向千斤顶可以通过小滑车随试件顶部侧移而移动,试验装置如图4所示。

图4 试验加载装置

试验加载时,首先通过竖向千斤顶施加轴向荷载至目标荷载后保持轴向荷载恒定,随后通过MTS液压伺服加载系统施加水平往复荷载,具体加载制度如图5所示。试件在屈服前按力控制分级加载,每级级差为50 kN,临近屈服时级差改为25 kN,每级循环1次;试件屈服后,采用位移控制逐级加载,按屈服位移的整数倍循环加载,每级循环3次,直至试件破坏或荷载下降至峰值荷载的85%以下,试验结束。

图5 试验加载制度

1.4 测点布置及量测方案

试验过程中量测内容包括:水平及轴向荷载、位移、关键位置的应变及相对变形。位移测点如图6所示。加载梁中心设置位移计H-1;沿墙高设置2个水平位移计(H-2、H-3)测量试件的水平位移、3个竖向位移计(V-1、V-2和V-3)测量试件的弯曲变形,在试件墙面设置1对交叉位移计(DG-1、DG-2)测量试件的剪切变形;在地梁上设置1个水平位移计和两个竖向位移计(H-4和V-4、V-5)监测地梁的水平滑动和转动;在试件内部钢板、型钢以及外部混凝土表面关键位置布置应变片,以考察端部型钢和中部钢板的塑性发展。试验数据由IMP动态数据采集系统采集,裂缝发展和试件破坏形态及过程由人工观察并记录。

图6 测点布置

2 试验破坏形态

为方便描述试验现象,定义以作动器向北(N)推试件为正向加载,向南(S)拉试件为负向加载,靠近作动器一侧为北侧,远离作动器一侧为南侧,墙体正面为西侧。如图7所示为试件SRCTW5的裂缝分布,试验过程中观察到各试件的裂缝发展趋势相似,可大致分为以下几个阶段:

1)弹性工作阶段。各试件顶点水平荷载-位移关系曲线基本呈线性变化,钢板与混凝土协同工作,试件无明显开裂与破坏现象。

2)混凝土开裂阶段。弹性工作阶段后,各试件裂缝均表现为先出现水平裂缝,随着位移的增大,裂缝沿约45°方向向墙体中部延伸,在反复水平荷载作用下,逐渐发展成为交叉斜裂缝,裂缝主要集中在距墙底1/3墙高范围内。

3)屈服阶段。屈服阶段为荷载-位移曲线弹性阶段后至峰值荷载之前,各SRCT剪力墙试件剪切斜裂缝向墙体中上部发展,两侧相互交叉,边缘构件受压区域出现竖向裂缝。

4)破坏阶段。各试件达到峰值荷载之后,随水平位移的增加,新出现的裂缝较少,原有的裂缝向墙体中心进一步延伸,混凝土破坏加剧,试件刚度不断降低;各试件水平荷载下降至85%后,墙体没有新裂缝产生,墙角原有裂缝继续发展裂缝不断增大,端部100~200 mm见方范围内出现少许混凝土剥落。

试验结束后沿试件截面高度方向通长凿开外皮混凝土,观察发现外皮混凝土与钢板及U型钢之间未出现滑移现象,黏结作用强,协同工作良好。观察试件内部破坏形态并将其分类如下:

A类。试件南北两端墙体底部U型钢发生断裂,并斜向下朝墙体中部撕裂,裂缝局部位置钢板向外鼓胀,拉结筋附近钢板未屈曲。破坏形态如图8a所示。

B类。试件底部U型钢发生断裂,U型钢翼缘与钢板连接焊缝开裂并向下延伸至墙体底部,钢板与法兰水平焊缝撕裂。破坏形态如图8b所示。

C类。试件南北两端底部U型钢与法兰焊缝开裂,裂缝向墙体中部发展,进而导致钢板与法兰焊缝开裂。破坏形态如图8c所示。

3 试验结果及分析

3.1 滞回曲线

图9所示为各试件的顶点水平荷载-位移滞回曲线。加载初期,各试件的滞回曲线大致为一条直线,无残余应变,各试件处于弹性工作状态,且弹性阶段位移角远大于《建筑抗震设计规范》[17]中规定的弹性层间位移角限值1/1 000;各试件在达到峰值荷载之前,滞回曲线为弓形,滞回环较为饱满,有轻微“捏缩效应”[18];达到峰值荷载之后,随着混凝土开裂,试件刚度开始下降,卸载后的残余变形逐渐增大;随荷载增大,同级加载的三个循环过程中,承载力略有衰减。

a—试件SRCTW3;b—试件SRCTW4;c—试件SRCTW5;d—试件SRCTW5*。

3.2 骨架曲线

图10为各试件顶点水平荷载-位移骨架曲线,更加直观地反映了各参数对剪力墙抗震性能的影响。各试件骨架曲线均为S形,表明试件的受力过程可分为弹性、弹塑性和破坏三个阶段。分析可知:弹性阶段各试件初始刚度相差较小,骨架曲线基本重合,进入塑性阶段后刚度出现不同程度的退化;各SRCT剪力墙试件的承载力与破坏形态密切相关:A类破坏形态的试件SRCTW3的承载力最高,B类破坏形态的试件SRCTW4次之,C类破坏形态的试件SRCTW5的承载力最低;层间位移角达到1/1 000时,所有试件均处于弹性阶段,满足多遇地震作用下的抗震设防要求;当层间位移角达到1/120时,所有试件处于弹塑性阶段,均处于骨架曲线的上升阶段,满足罕遇地震作用下的抗震设防要求;SRCT剪力墙试件在峰值荷载后承载力下降不够平缓,表明端部U型钢是结构承载能力的主要贡献者,拉断后承载力衰减较快,建议应用中沿U型钢角部采用附加钢筋等形式进行补强,以提高结构在罕遇地震下的承载能力与抗震性能。

图10 试件顶点水平荷载-位移骨架曲线

3.3 位移延性系数

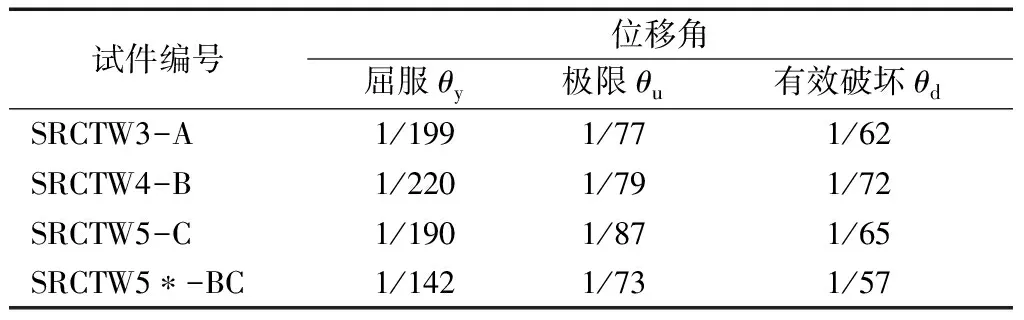

位移延性系数μ为有效破坏位移Δd与屈服位移Δy之比[18],即μ=Δd/Δy,其中屈服位移Δy为名义屈服点所对应的顶点水平位移,有效破环位移Δd为试件水平荷载下降至峰值荷载的85%时的顶点水平位移。各试件位移延性系数及位移角如表4、表5所示,表5中位移角取正向加载和反向加载的平均值。

表4 屈服状态、极限状态、破坏状态对应的荷载和位移

表5 主要阶段位移角

由表可知:1)各试件的位移延性系数在2.38~3.34之间,除试件SRCTW5*外,其余各试件的位移延性系数均大于2.91,表明各剪力墙试件均具有良好的延性,试件屈服后仍有较好的变形能力。2)试件在屈服荷载和峰值荷载下的层间位移角均大于GB 50011—2010规范中多遇地震和罕遇地震时的层间位移角限制(1/1 000和1/120)时,满足抗震设防要求;3)试件的延性表现出A类破坏的试件SRCTW3最高,C类破坏的试件SRCTW5最低的规律;4)拉结筋间距250 mm的试件SRCTW5*位移延性系数略小,表明随拉结筋间距的增大,拉结筋对钢板及内膛混凝土的约束作用有所降低,致使SRCT剪力墙的延性略有减小。

3.4 刚度退化

本文采用环线刚度分析各试件刚度退化规律。环线刚度为同一位移加载幅值下多次加载循环的荷载平均值与位移平均值的比值。环线刚度越大,降低率越小,结构耗能能力越好。

各试件刚度随位移加载幅值变化的关系曲线如图11所示,可以看出:各试件在加载过程中刚度退化均匀、持续,A、B类破坏类型的试件SRCTW3、SRCTW4刚度大于C类破坏的试件SRCTW5、SRCTW5*,且刚度退化较慢;试件SRCTW5、SRCTW5*的刚度退化曲线基本重合,表明在拉结筋间距200~250 mm范围内,SRCT剪力墙刚度退化受其影响较小。

图11 试件刚度退化曲线

3.5 耗能能力

图12为各试件的每级循环累积滞回耗能Ed,由图可知:1)A类和B类破坏形态的试件耗能能力大于C类,在大震下可具有较好的耗能能力,可提高结构在罕遇地震下的安全性;2)试件SRCTW5的累积耗能大于试件SRCTW5*,表明在拉结筋间距200~250 mm范围内,适当减小拉结筋间距,可提高拉结筋拉结筋对钢板及内膛混凝土的约束作用,减缓钢板的屈曲变形,有效提高结构的耗能能力。

图12 试件累积滞回耗能曲线

4 结 论

1)试验加载过程中,SRCT剪力墙协同受力良好,未出现外皮混凝土、钢板、内膛混凝土三部分剥离现象,表明外皮混凝土+钢管+内膛混凝土+拉结筋相结合的结构构造形式能够较好地实现协同受力,组合受力作用明显。

2)SRCT剪力墙试件共发生以下三种类型的破坏形态:U型钢断裂后裂缝沿沿断口位置处起钢板斜向撕裂并于裂缝位置局部鼓曲(A类);U型钢断裂后裂缝沿U型钢翼缘与钢板连接位置竖向焊缝开裂,进而导致试件底部钢板与法兰连接的水平焊缝开裂(B类);试件底部U型钢及钢板与法兰连接水平焊缝开裂(C类)。其中A类破坏为理想的破坏形态,且随钢板厚度的增大,SRCT剪力墙的破坏形态由钢板撕裂屈曲为主转为焊缝破坏为主。

3)SRCT剪力墙试件的承载能力、刚度、延性及耗能能力均呈现出A类破坏的试件最强,C类破坏的试件最弱的规律。故预制构件生产制作时需保证薄钢板与型钢连接的焊接质量,避免焊接破坏发生。

4)焊缝破坏发生前,SRCT剪力墙的承载能力与刚度随拉结筋间距的减小而增大;拉结筋间距200~250 mm范围内,SRCT剪力墙刚度退化受其影响较小,延性及耗能能力随拉结筋间距的增大略有降低。

5)SRCT剪力墙具有良好的抗侧刚度、承载能力、延性和耗能能力,是一种抗震性能良好的新型剪力墙形式。钢板厚度、拉结筋间距、试件破坏形态等因素对SRCT剪力墙的抗震性能均具有不同程度的影响,通过合理的设计与有效的构造措施可使SRCT剪力墙结构的抗震性能优势充得到分发挥。