GFRP 筋用于模板工程的试验研究

李 元,张俊泽,刘占占

(武汉轻工大学,湖北 武汉 430023)

1 引言

模板工程作为钢筋混凝土结构工程重要组成部分,旨在使混凝土按照预先设计好的形状和尺寸硬化,在建筑工程中占有重要过程。传统水工建筑模板工程中采用Φ14 螺纹钢作为模板拉结筋,在混凝土浇筑完成拆模时存在外露螺杆切除困难、施工工序繁琐、混凝土表面不美观等缺点,且经长时间腐蚀后水泥砂浆封堵的钢筋螺杆端头易锈蚀并逐渐向内部螺杆延伸,造成混凝土渗水。GFRP 筋材自身抗剪性能较差不利于施工且膨胀系数与钢筋相比较大,与混凝土结合不够紧密导致抗渗性能较差。对抗渗性能较高的水工建筑中通常不采用GFRP 筋用作模板拉结筋,近年来随着GFRP 对拉螺栓抗渗问题的解决,将GFRP 筋应用于水工建筑模板工程不仅经济效益巨大,也有利于推动我国对拉螺栓模板工程与防水事业的发展。

2 试验材料与方法

2.1 试样材料

试验所用的GFRP 筋材由南京锋晖复合材料有限公司,纤维体积含量约为75%。筋材性能及测试方法严格按照《纤维增强复合材料建设工程应用技术规范》(GB 50608—2010)、《土木工程用玻璃纤维增强筋》(JGT406—2013)等标准或规范进行,基本性能参数见表1 玻璃纤维筋力学性能参数表。

表1 玻璃纤维筋力学性能参数表

2.2 试验方法

新浇筑混凝土的侧压力依次通过面板、方木料(纵肋)和钢管传递给模板拉结筋,而模板拉结筋承受混凝土浇筑过程中的绝大部分侧压力。传统水工建筑模板工程拉结筋采用Φ14 螺纹钢,本次试验采用Φ16GFRP 螺纹筋作为模板拉结筋。参照《水利水电建设工程验收规程》(SL223-2008)、《建筑施工模板安全技术规范》(JGJ 162-2008),木方料间隔设置为100 mm,拉结筋间隔为400 mm。由于玻璃纤维筋与混凝土结合不密致会导致其抗渗性较差,为提高GFRP 对拉筋的抗渗性,在GFRP 拉结筋中间设置具有微膨胀效果的止水橡胶圈并对橡胶圈和GFRP 筋的接触面采用缓释止水胶进行处理,经试验验证止水效果良好。

2.3 GFRP 拉结筋模板工程应用试验

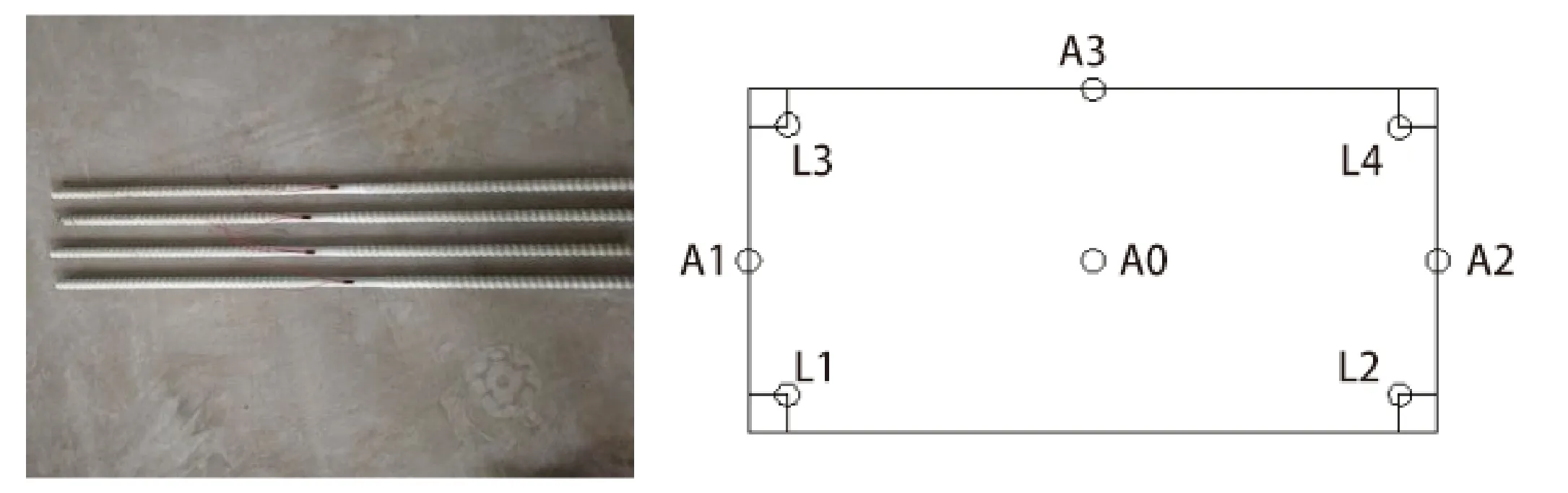

传统模板工程中Φ14 螺纹钢拉结筋横纵间隔设置为450 mm450 mm,为充分利用GFRP 筋高抗拉性及良好锚固性,增大拉结筋横纵间隔。试验设计如图1 所示:模板尺寸为1800 mm900 mm 将四根GFRP 拉结筋置于模型四角位置L1、L2、L3、L4 处,拉结筋横纵间隔为1600 mm700 mm。对GFRP 拉结筋中段处打磨并粘贴应变片测量荷载施加过程中拉结筋的应变情况,同时对模板侧面A0、A1、A2、A3 安装YHD-100 位移传感器测量荷载施加过程中模板侧面位移变化情况,模板另外一侧观测点记为B0、B1、B2、B3。

图1 试验应变片及观测点

模板侧压力由混凝土自重产生的荷载、混凝土倾倒产生的荷载及振捣产生的荷载组成,根据《建筑施工模板安全技术规范》现浇混凝土自重产生荷载约为40 kN/m2,振捣及倾倒荷载约为2 kN/m2。为了确保荷载施加过程简单方便,忽略混凝土对模板产生的倾倒荷载及振动棒产生的振捣荷载,采用细度模数2.2~16、颗粒直径0.25 mm~0.125 mm 细砂代替混凝土进行浇筑试验,荷载施加每次15 kg 总计32 次浇筑结束。试验现场见图2 所示。

图2 试验现场

3 试验结果与分析

3.1 GFRP 拉结筋应变

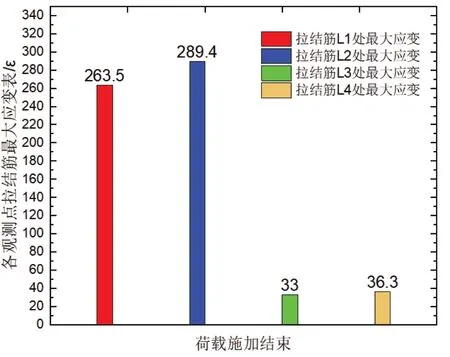

模板底部GFRP 拉结筋L1、L2 随着荷载施加不断增大,模板顶部拉结筋L3、L4 变化较小,模板侧压力主要由底部拉结筋承担。荷载施加结束时底部拉结筋L1、L2 应变最大为263.5με、289.4με,模板顶部拉结筋L3、L4 分别为33με、36.3με,远未达到GFRP 筋屈服应变,如图3、图4。

图3 拉结筋应变折线图

图4 拉结筋应变柱状图

3.2 模板观测点最大位移

通过32 次浇筑,模板内部被细砂填满。随着荷载的施加,模板两侧位移不断增大,拉结筋的应变也相应增大。荷载施加结束时模板最大位移分别位于模板两侧中心点A0、B0 处大小为4.8 mm 和4.1 mm,其他各观测点位移较小可忽略不计,如图5、图6所示。

图5 观测点位移折线图

图6 观测点位移柱状图

4 结论

为了研究水工建筑模板工程中璃纤维增强复合材料GFRP 的可行性,通过GFRP 拉结筋模板工程应用试验、GFRP 筋模板有限元模拟试验探究了GFRP 筋应力应变分布情况及模板侧面产生的最大位移。基于以上试验结果,得出以下结论:

(1)在GFRP 拉结筋模板工程应用试验中,荷载施加结束时底部拉结筋L1、L2 应变最大为263.5με、289.4με,模板顶部拉结筋L3、L4 分别为33με、36.3με,远未达到GFRP 筋屈服应变。

(2)模板两侧最大位移分别为4.8 mm、4.1 mm,根据《水利水电建设工程验收规程》混凝土平整度满足规范要求。

(3)GFRP 筋可以有效地替代传统拉结筋应用于水工建筑模板工程中,经济性良好。