拉结筋施工技术的应用分析与改进①

□□ 何伟君,李国平,汪金满

(甘肃省第五建设集团有限责任公司,甘肃 天水 741000)

引言

随着现代化进程的不断推进,高层建筑拔地而起,为减轻地基承载力,框架和剪力墙结构已得到广泛使用,钢筋混凝土结构已成为我国建筑主推的结构形式。该结构具有施工速度快、强度高、稳定性及抗震性能优越等特点,从而受到国内外建筑行业的青睐。在钢筋混凝土结构施工中,剪力墙和框架柱结构首先浇筑成型,养护数天达到设计强度,再利用轻质、高强、保温、隔热、隔声等特殊性能的材料进行墙体填充。为保证框架柱、剪力墙等承重结构与填充墙体之间的连接性和整体性,提高墙体的抗震性和抗倾覆性,对钢筋混凝土承重结构与墙体填充结构之间采用拉结筋技术[1]。拉结筋主要增加构建筑物的整体性,提高主体承重结构与填充墙体之间的协同工作能力,力争达到“大震不倒,小震不坏”的要求。另外,拉结筋还有助于减少或防止构建筑物由于温度变形或不均匀沉降而产生裂缝。

目前,国内常用的拉结筋施工技术主要有后锚固法和预埋法。其中,后锚固法包括化学植筋法和膨胀锚栓法;预埋法包括柱侧预留贴模埋件焊接法、模板开洞留甩筋法和柱上预留贴模筋法。而工程中多数采用化学植筋法[2],一般在主体框架施工结束后,利用冲击钻在剪力墙或框架柱上开孔,机械或人工清孔,最后插筋并压浆或灌入高性能环氧树脂稳固钢筋,待其凝结硬化,养护至设计粘结应力后,方可进行下一道工序。此技术相对成熟,应用范围较为广泛,但由于钻孔深度不够、清孔不彻底、注胶不密实等缺点,导致难以达到设计强度,严重影响了工作效率[3]。同时,在钻孔过程中很容易触碰到剪力墙和框架柱中的受力钢筋,而且也会对混凝土结构造成损伤,最终带来一定的安全隐患[4]。因此,本文对现有拉结筋技术进行优缺点分析,并给出相应的施工建议与改进措施,力求工艺简单、成本低廉、节约环保等。

1 拉结筋施工技术的应用与分析

剪力墙或框架柱与填充墙体之间的拉结筋施工当中,先在主体结构表面钻孔,再注入化学锚固剂,然后插入拉结筋进行锚固焊接。这种施工方式看似简单高效,而且在一定程度上保证了拉结筋的锚固位置,是一种经济、理想和可行思路,但深入研究和分析发现这种拉结筋技术显的掣襟露肘,主要体现在以下五方面:

(1)GB 50011—2010《建筑抗震设计规范》(2016年版)中规定,钢筋混凝土剪力墙和框架柱在施工过程中应预留出设计规定的孔径和孔深,其目的就是为了满足主体结构与填充墙体之间的粘结强度。当遇到地震或人为因素时,拉结筋对填充墙体具有防快速倾倒或坍塌的作用,从而提高安全性和降低财产损失。因此,这种拉结筋技术必须采用合理的设计依据、成熟的施工方法和高质量的锚固材料做保障。

(2)目前锚固剂多采用环氧树脂,其凝结后硬度较高,但受到外力挠动后易发生酥软现象,属于脆性破坏,从而降低了钢筋混凝土主体结构与拉结筋之间的粘结力。当遇到地震波或人为因素时,拉结筋受到垂直与主体结构平面剪切的往复作用,使得环氧树脂锚固剂失去固有属性而变成酥软状态,填充墙体受拉失效,此时仅靠墙体的自重难以保证其稳定性,最终可能导致失稳。

(3)化学锚固剂与水泥混凝土结构存在服役寿命的差异,一般建筑物的服役寿命为50年左右。但化学锚固剂具有一定的时效性,即随着时间的变化,其化学性能逐渐发生老化,在强度方面表现为粘结力降低,当遇到一定程度的振动荷载时,也可能会出现裂缝,H2O、O2、Cl-等极易通过裂缝到达拉结筋表面,造成锈蚀,进而无法满足承受拉力的要求。一般在施工期间,通过拉拔试验随机抽样检测并确定其是否达到设计要求,并未考虑化学锚固剂在使用过程中的性能老化现象。所以,化学锚固剂在构建筑物中充当一种非永久性角色,并不承担主导受力作用,与填充墙体的作用截然不同。

(4)嵌入膨胀螺丝焊接法。此技术一般在钢筋混凝土主体结构浇筑完成后,待其养护至设计强度后在框架柱相应位置钻孔,再打入膨胀螺丝,然后将膨胀螺丝与拉结筋焊接锚固。其优点是施工技术简单,支模方便,拉结筋位置布置容易且错位易调整。缺点是钻孔对混凝土内部埋置的受力钢筋产生较大的扰动,存在安全隐患;膨胀螺丝打入后容易对孔内混凝土造成挤压破坏并伴有裂缝产生,可能导致应力集中;膨胀螺丝与拉结筋焊接时,在受热的情况下可能对周围混凝土产生收缩开裂;膨胀螺丝长度受限,焊接成本较高。

(5)预留埋铁焊接法[5]。这种方法一般将框架柱或剪力墙通过锚筋与扁铁连接,在浇筑混凝土时埋入的扁铁顶端与混凝土面平齐,即紧贴模板内表面,拆模后可将扁铁与拉结筋焊接。该方法施工简便,有效可用,且拉结筋定位准确。但其缺点是需预埋扁铁和焊接,造价相对较高。

2 拉结筋施工技术的改进

2.1 预埋套管式拉结筋施工技术

预埋套管式拉结筋施工示意图如图1所示。

图1 套管式拉结筋施工示意图

由图1施工大样图可以看出,在浇筑混凝土之前,根据设计要求预埋两端或一端拉过丝的钢筋及套管,将拉结筋与套管拧紧,不可处于松弛状态,如图1(a)所示;对于一端式拉结筋施工,可将无螺纹的拉结筋一端弯起135°,弯起长度为拉结筋直径的10倍,如图1(b)所示;连接填充墙体的拉结筋,一端需拉丝制成螺纹形状,并与套管连接,另一端不弯起或弯起135°,如图1(c)或图1(b)所示。固定好拉结筋及套管后,将套管另一端用橡胶塞封堵,防止水泥浆或其他杂质进入,以免影响后期正常作业;然后支模板,浇筑混凝土并养护至规定龄期,拆模板,取出橡胶塞,连接一端带有螺纹的拉结筋,砌筑墙体。

这种拉结筋施工技术与其他技术相比,具有施工工艺简单,方便快捷,安全可靠;避免了钻孔和焊接对柱体的损伤破坏;利用套管取代化学锚固剂,避免了锚固剂发生化学性能老化,从而增加了构建筑物的使用寿命以及墙体的稳定性。此技术非常适用于大型商场、室内娱乐厅、餐厅等大跨径填充墙体,建议大力推行与使用。

2.2 预留拉结筋塑料模板堵头施工技术

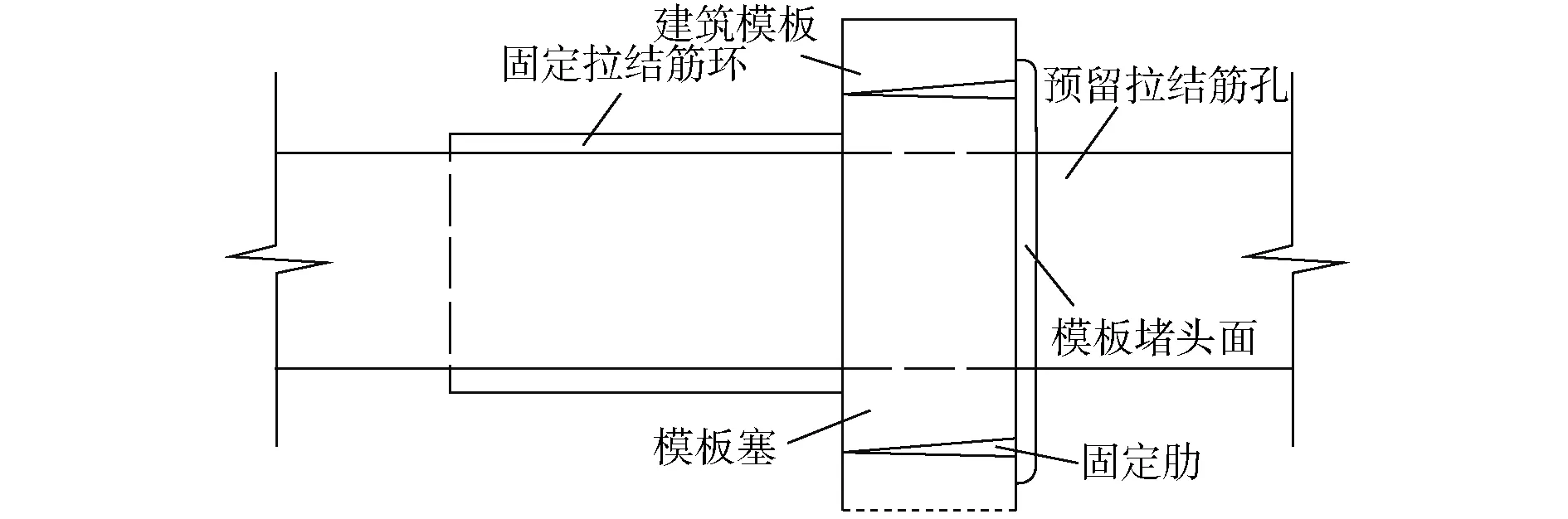

预留拉结筋塑料模板堵头施工示意图如图2所示。

图2 预留拉结筋塑料模板堵头施工示意图

由图2可知,该构造主要由模板塞、预留拉结筋孔、固定拉结筋环、建筑模板、模板堵头面以及若干个固定肋组成。其中模板塞主要增加堵头与模板的稳定性,而且四周固定肋有助于防止构件在模板上转动;堵头面主要起封闭作用,防止混凝土浇筑时,水泥浆体从孔洞中析出;固定拉结筋环主要起固定拉结筋的作用,固定环以套筒形式对拉结筋进行固定,防止混凝土浇筑时发生偏移。

预留拉结筋塑料模板堵头施工流程为:塑料模板精确定位→模板打孔→堵头安装→模板安装→拉结筋安装→混凝土浇筑。此技术应严格按照施工流程进行作业,待混凝土养护至设计龄期和强度时,可进行模板堵头拆除。其中模板堵头面为塑料面板,因而装、拆卸较为方便。另外,堵头面板在正常操作下不会发生翘曲变形、磨损等情况,拆卸后可以重复使用,但每次使用前必须检查堵头面板的平整性、完整性等性能。

进行新技术堵头拉结筋预锚固技术发现,堵头在应用中因开孔较小解决了模板漏浆问题。同时考虑到模板整体性问题,以堵头应用为基础,在模板外侧以纽扣式进行环形封闭,可解决因模板问题造成的大量漏浆现象,使模板整体性有所提高,刚度也有所增强;而且填充墙拉结筋锚固可实现可靠、定位准确、裂缝减少等效果,提高了建筑物填充墙的抗震性,改善了拉结筋与墙体的粘结性能和混凝土表面的观感,也降低了模板的破损程度。

基于固定预留结拉筋塑料模板堵头,可改进拉结筋预锚固技术相较于其他锚固技术有诸多优点:装、拆卸模简单,在满足工程质量要求下部分构件可重复使用,达到节约成本的目的;相比后植筋法[6]可减少扬尘、噪音、光污染等对环境的影响;取代钻孔、注化学锚固剂、焊接等工序,在一定程度上也提高了施工效率,有利于施工进度的合理安排。因此,预留拉结筋塑料模板堵头施工技术适用于工程当中。

3 结语

本文以钢筋混凝土框架柱和剪力墙与拉结筋之间的施工技术为研究对象,通过化学植筋法、嵌入膨胀螺丝焊接法、预留埋铁焊接法等常用拉结筋施工方法对比发现,常用的拉结筋施工过程中考虑的因素较多,例如钻孔易造成主体结构受损;注化学锚固剂易发生化学性能老化;焊接对混凝土易导致局部温度过高,而出现裂缝,造成安全隐患。而采用预埋套管式拉结筋和预留拉结筋塑料模板堵头改进施工技术,克服了常用拉结筋施工过程中的不足,同时降低了成本,简化了施工流程,改善了施工质量,提高了稳定性和抗震性,从而增加了结构整体的可靠性。