水泥厂中控室的建设与分析

□□ 付贵珍,王慧芳

(山西西山华通水泥有限公司,山西 古交 030000)

引言

水泥厂的中控室担负着全厂生产调度、统一管理的职责。对全厂的产品质量、节能降耗、设备安全、产量提升等方面起着举足轻重的作用。全厂自动化系统应从生产管理和平台建立两方面考虑,由于生产管理水平为企业生产的软实力,在此不做介绍,主要分析自动化平台的建设。

1 中央控制室DCS系统的选择

新型干法水泥生产线已由以往单一的“两磨一烧”全人工高耗能的资源型消耗型企业转变为集社会、公益、环保于一体的企业。其中,包括先进的立式磨、辊压机等节能型粉磨设备,低耗能的第四代或第五代低阻预热分解炉,大型回转窑(直径4.8 m以上),由液压推动无漏料篦床和慢速辊式破碎机构成的第四代篦式冷却机,纯余热回收配套发电装置,无污染焚烧生活垃圾和特种垃圾处置,非催化脱硝(SNCR)装置,收尘效率高达99.99%的新一代袋式除尘器(排放浓度为15 mg/m3,甚至可达到8 mg/m3)等。一条5 000 t/d的熟料全线生产控制点在5 000~8 000个,电动机上千台,每天近20 000 t的货物吞吐,车辆在1 000台次左右,几乎1 min就过1辆车,24 h不间断地通过。

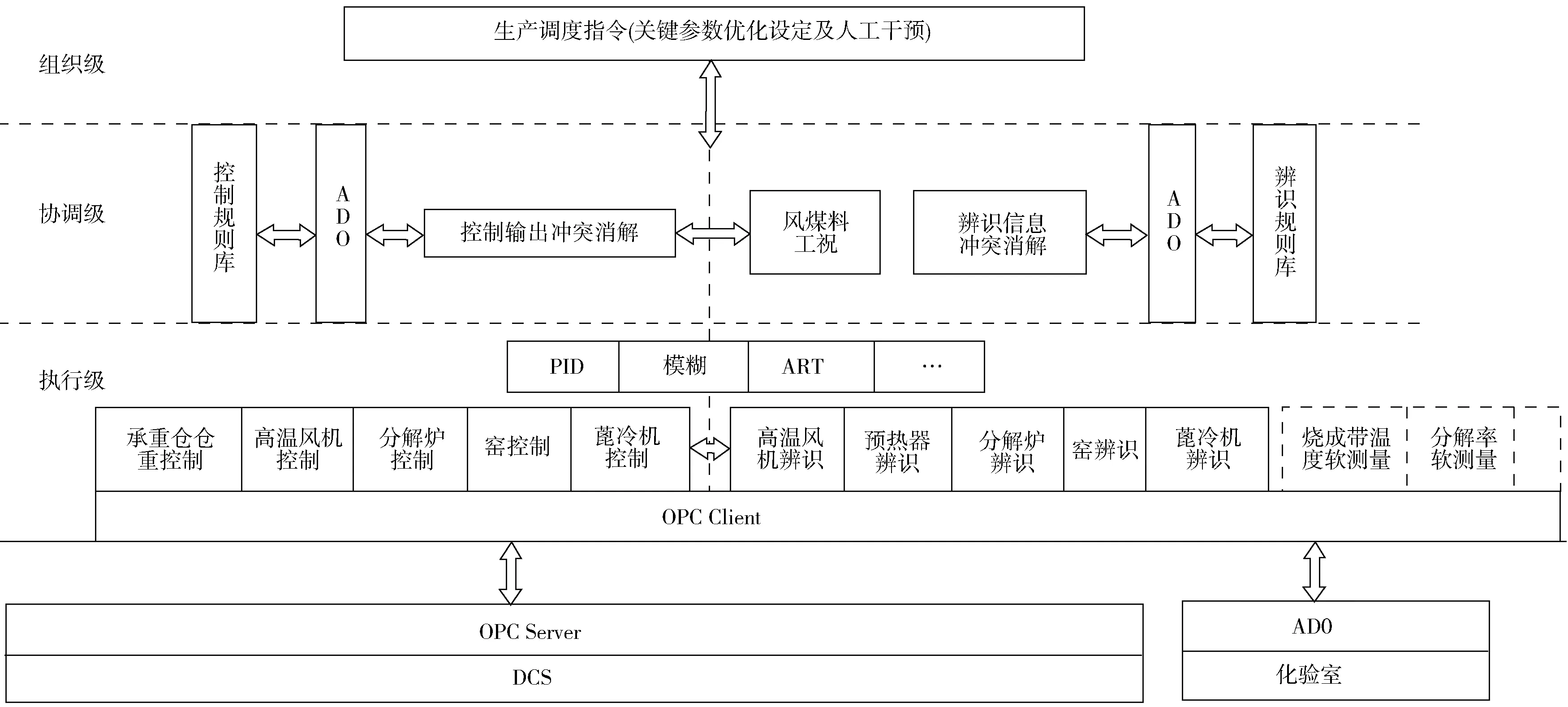

新型干法水泥生产线具备高度智能、集成化的自动化系统,水泥厂工艺流程和控制界面图(不含余热发电及其他相关配套部分)如图1所示。DCS系统在基础控制之外,相关功能模块的设置决定了全厂自动化程度的高低。以下对相关模块进行介绍。

图1 水泥厂工艺流程和控制界面图

1.1 工厂SCADA(监控)功能

该功能为最基本的DCS系统功能。包括各种通信协议实现各种数据(如电流、电量、电压、温度、振动、速度、流量、压力、工作状态等)采集,对各种实时数据进行存储、分类、综合分析和显示;历史数据的存储、查询、分类显示和报表生成与打印;报警信息的记录、显示、确认、处理;远程浏览等。

1.2 专家优化系统功能

采用回归分析、BP人工神经网络、最小二乘向量机等算法实现了“一烧”的人工操作向计算机控制的转化。运用模糊控制、ART人工神经网络、预测控制等算法实现了“两磨”的智能控制和过程优化。通过水泥生产三个关键点的智能操作使综合能耗最小,实现了水泥生产全流程的优化调度,有效降低了单位产品能耗,为摆脱高耗能提供了技术基础。如图2所示。

图2 优化系统功能示意

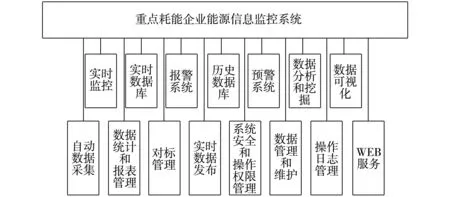

1.3 能源管理中心(MES)

能源监控系统如图3所示,具体管理如下:

图3 企业能源监控系统

(1)实现煤、电、水、油能耗数据采集与管理:分班考核、趋势显示和历史数据查询、统计及对比分析。

(2)能源消耗报表管理:根据水、电、煤、油、物料等主要能耗数据,按企业要求自动定时生成各类生产、财务报表。

(3)能效分析与管理:与DCS系统数据互联,自动计算各类能效数据(电耗、煤耗、水耗等),进行对标管理。对数据进行二次分析统计,并根据需要绘制各种趋势曲线,进而做出科学的分析和预测,提供预警。

(4)实现能耗数据网络发布:公司内部网络任何一点可查询能耗统计报表及实时数据,集团管理人员可对生产现场的数据和能耗状况进行多方位、可视化的了解。

1.4 全厂计量调度系统

为了实现全厂物料的无人值守计量,自动定值充装、全程监控,进出厂物料管理,为能源管理中心提供物料平衡基础数据支持。将全厂的煤、粉煤灰、脱硫石膏、矿粉、砂岩等进厂物料和散装熟料、散装水泥、袋装水泥的出厂物料进行统计和发运。完成供应部门的进厂物料计量统计和销售部门的出厂销售计量统计。全厂生产调度物料平衡计算,为全厂的库存和销售做出科学的决策提供依据。同时减少了人工操作的许多漏洞和弊端,降低了企业的无形消耗。

1.5 全厂监控系统

完成全厂生产线各工艺点的监控和全厂各安全消防点的监控。由两套系统按功能分别设置。分布在生产工艺线上的全天候监控探头,对生产线上环境恶劣或特高特低人不能久呆但必须连续监视的点进行观察,集中于中央控制室内,中控人员能够第一时间发现异常并做出相应的正确操作,保证生产线的顺畅运行。分布在各楼层、厂周围、道路附近的全天候探头则完成全厂的安全、交通、消防的监控任务。为全厂车辆调度和物料计量以及人员设备的安全提供保证。

1.6 设备管理和智能维修功能

(1)通过智能化现场信号处理模块的自诊断功能,实时对DCS系统的部件自动诊断,在部件发生异常时报警自动切换冗余部件。

(2)通过现场总线对现场仪表运行状态自诊断实时进行调校,确保运行稳定和精准。

(3)对大型设备的运行状态进行实时监测以反应设备状态。

(4)建立设备信息库和备品备件库。对设备运行质量进行记录分析,为生产提供预测维修信息,支持预测维修计划,实行点检定修提高设备无故障运转率。

1.7 质量管理系统(QCS)

物料质量管理系统如图4所示,具体管理如下:

图4 质量管理系统示意

(1)将软件或荧光仪系统改为在线元素分析仪与相关配料系统组成。过去1 h检测一次,人工调整配料,生产严重滞后,合格率只有65%以下,现在1 min自动检测一次,并依据先进算法做出配料调整保证生料合格率在98%以上,甚至可以替代生料均化库。

(2)在矿山与立体开采技术相配套使用进行预均化,可能替代价格昂贵的预均化堆场。

(3)使用多元素分析仪对成品进行二次检定,保证检验结果的精确性,提高了控制过程的准确程度。

1.8 全厂网络系统

网络系统是支撑信息化的神经。为全厂信息实时准确地传输和发送提供高速通道。从数据的收集、存储、整理到各环节各部门的配合,以及管理层决策的发布可及时应用到生产中,大大提高了生产效率。

1.9 其他功能

在开放的系统平台上,依赖标准的数据接口对第三方ERP、SCM、CRM等软件完美结合,实现了上层管理的功能。

各厂家在综合考虑后,依据企业的资源、人力、工艺控制、设备选型情况以及对生产中的自动化程度与投资等方面的考虑做出了不同的选择和侧重。

2 硬件的配置

新型干法水泥生产线中央控制室的主要硬件为采用DCS系统的各种计算机、网络设备、现场工作站。现场工作站的配置根据所在区域控制设备数量点数和回路数厂家使用相应的DCS控制模块。当前光纤传输应用相当广泛,具有其他传输方式不可比拟的抗电磁干扰和带宽优势,迅速取代了粗、细同轴电缆和双绞线。带宽从2 M达到100 M、1 000 M。采用通用计算机和Windows系统来代替以往的专用软硬件,在计算机硬件配置上的要求也应引起注意。

Windows7官方最低配置要求为:硬盘为16 GB(32位系统)或者20 GB(64位系统)、内存为1 GB(32位)/2 GB内存(64位)、处理器为1 GHz或更快速的32位(x86)或64位(x64)处理器、显卡为支持Windows Display DriverMode l1.0或更高版本的DirectX9显卡。但根据微软一贯的要求是不行的,因为64位最早应用于服务器或复杂计算环境,这些计算机硬件的配置非常高,所以搭载64位系统与应用软件才能充分发挥作用。若要流畅运行64位系统,处理器必须为I5以上,内存建议6 G以上,最好是4 G+4 G或8 G+8 G组双通道,硬盘必须为7 200转级别的普通硬盘或固态硬盘。

参照ABB公司Freelace800F给出的推荐PC配置为:CPU>2 GHz、RAM>1 GB、硬盘空间10 GB以上、显卡(有双屏显示要求时)AGPMatroxG550级别以上。新推出的Freelance2013应该在这个级别以上,考虑以后的发展应有保留余地。同时考虑突发故障使得系统处理能力理论为不超过系统能力的60%,但>20%时系统运行变慢。早些年,一些DCS系统因计算机配置低出现系统卡停而现场站正常的故障。在整个生产系统正常时问题不大,如果生产某个环节发生故障时将使损失扩大,通常在发生故障时也是系统负荷最高时,所以不得不慎重考虑。

从使用安全上讲,现在通常做法是使用立式工控机放在操作台内。但不利因素有三点:

(1)中控室的环境未达到机房的要求等级,灰尘、振动、静电、电磁干扰等都可能导致故障发生。

(2)人为因素。因员工素质和管理水平的不同可能出现软件使用和外界硬件设备加入,大大地影响整个系统的安全运行。

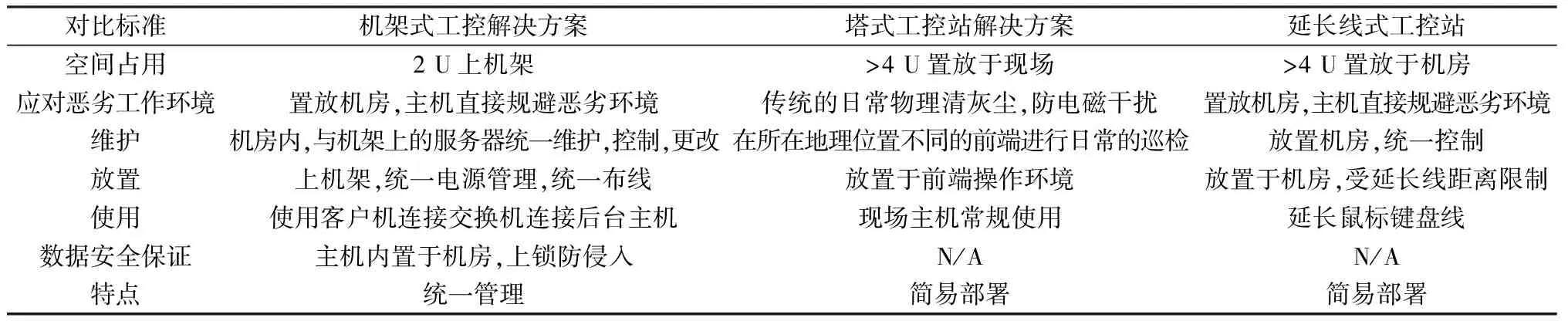

(3)维护管理不方便,资料保存,软件修改,全厂各种网络自动化设备统一运行调度都是极大的影响。在考查ABB中国、Simene中国、和利时以及多家水泥企业后,与做工作站和工控机著名企业技术部门咨询后,确立解决问题的方案。采用零客户机(瘦客户机)与工作站的方式,硬件式压缩技术通过网络传输数据,通过零客户机和主机卡进行一对一访问,可提供最高级别的性能,具体见表1。

表1 工控站方案使用对比

具体功能为:

(1)将主机封闭在数据中心内,所有的软件和其他硬件均不会接触到主机。

(2)各种功能的主机和服务器在数据中心内机架式安装,便于维护管理且能满足计算机对环境的各种要求。

(3)操作站设置小盒子,运行安静,对环境没有任何特殊要求并且距离数据中心也不存在距离限制。

(4)虚拟化工作站环境中,一台机子最多可同时显示六个画面,提高工作效率。

3 工作环境的要求

我国关于水泥生产线中央控制室的工作环境没有明确的标准,也说明国内工业控制系统信息安全标准及政策法规也不完善。可供借鉴的相关标准有DL/T 575—1999《控制中心人机工程设计导则》、HG/T 20556—1993《化工厂控制室建筑设计规定》、SH/T 3103—2019《石油化工中心化验室设计规范》以及其他数据中心和机房的相关规定。

3.1 控制室的布局

操作员正前方应与窗户垂直,尽量避免正对窗户。若不能避免应采用相应措施防止眩光。操作室进深不宜<6 m,监视屏或模拟屏应控制在操作员的视角15°,最大不宜>60°。按每位操作员>9 m2的净空间设置总操作室面积。

3.2 室内环境条件

操作台光照度应为250~300 Lux,以漫射光带为主,禁止形成直射或眩光,温度为(22±1)℃,相对温度为40%~50%。应考虑抗静电措施,通常采用架空抗静电地板,但使用几年后架空抗静电地板损坏严重,建议使用仿陶瓷抗静电地板直铺,达到抗静电效果且不存在喷抗静电液或地板革老化问题。空气静化要求灰尘浓度<200 μg/m3,振动要求加速度在0.2g以下,噪声控制在55 dB以下,室内>5 W的对讲机应在操作台3 m外讲话,正常操作时不允许使用步话机。室内使用集中通讯设备并设置室外天线。

3.3 建筑要求

操作室耐火等级≮2级,吊顶应采用耐火隔声或吸声材料距地面2.8~3 m。空调应为独立系统且1 h换气≮5次。DCS应设置保安电源(UPS不间断电源),室内安装火灾报警器。

4 结语

结合中央控制室DCS系统、硬件配置、环境要求等部分,在水泥厂建立之初应充分考虑,做到心中有数,建成的中央控制室和所选的DCS系统一定能达到设计预期效果。