电泳喷塑复合涂装工艺在高尔夫球车中的应用

曹明飞,刘诚桓

(中车戚墅堰机车车辆工艺研究所有限公司,江苏 常州 213000)

高尔夫球车作为一种代步工具,需要涂装赋予其优良的防护性能,以提高其商品价值和延长其使用寿命。高尔夫球车经常要行驶在草坪、泥土上,遭受尘土、沙石的冲击,行车环境差,车底零部件生锈是影响其使用寿命的重要因素之一[1]。因此,车底的涂层必须具有优良的耐蚀性、耐水性、耐油性、耐酸碱性、耐候性和一定的机械强度。

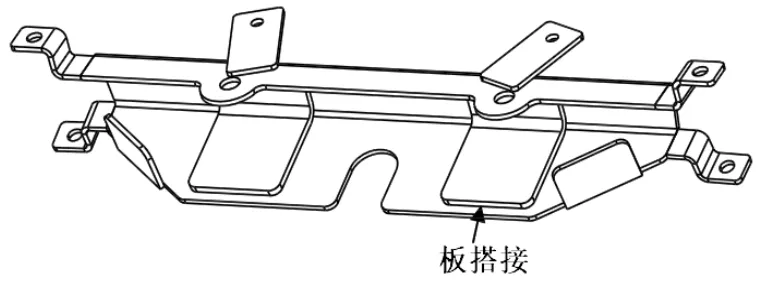

目前,高尔夫球车底部零配件采用静电喷塑(以下简称喷塑)的表面处理方式进行防腐。喷塑具有以下优点:无溶剂,减少了环境污染;工序简单,施工效率高;施工过程损耗少,且可回收再利用;涂膜性能优异,可实现一次性涂装[2]。车底前轴部件也采用了喷塑的方式进行表面处理,但是由于前轴是焊接类结构件(如图1所示),存在板与板搭接焊在一起的结构,这些板搭接的缝隙在喷塑过程中不能完全封闭,经常是腐蚀的源头,因此单一喷塑涂层的形式不能完全满足焊接结构的表面防腐要求。相比之下,电泳工艺更加适合形状复杂的工件。电泳涂装是电化学和高分子化学相结合的技术,以水作为载体,反应过程涉及电解、电泳、电沉积和电渗四种物理化学现象,其泳透力十分优异,在凹下部位、焊接段都能实现100%覆盖[3]。

图1 前轴结构图Figure 1 Structural sketch of front axle

本工艺采用电泳、喷塑双涂层保护体系,首先电泳沉积耐蚀性和附着力优良的薄膜涂层,在基材表面及焊缝间隙内严密覆盖,接着在电泳漆膜上进行喷塑,这样不仅实现了复杂焊接类结构件的涂层100%覆盖,也可以保留喷塑涂层较好的耐蚀性和机械强度。

1 涂装工艺

为获得优质的涂层,电泳前必须进行表面处理。本工艺采用了磷化表面处理方式,整个涂装工艺流程大致如下:酸洗磷化→焊接→酸洗磷化→电泳→喷塑。由于存在板与板搭接焊接的结构,为保证搭接处也能形成良好的磷化膜,对零件进行酸洗磷化后再焊接。要注意控制产品的生产节拍,在焊接后立即送去二次酸洗磷化。由于一次磷化膜还存在,二次酸洗磷化只需要去除焊接产生的氧化皮,磷化时间短,降低了板搭接处酸蚀的倾向。为进一步防止搭接处残存酸液,采用高温磷化以缩短磷化时间。通过焊接前零件酸洗磷化和焊接后整体磷化,焊接件在电泳前获得了良好的表面处理。

相对于阳极电泳,阴极电泳涂层的耐蚀性更好、渗透力更高[4],因此采用阴极电泳作为底漆。要定时检测槽液,严格控制槽液和清洗液的pH及有机溶剂含量,才能保证电泳涂膜表面光滑、平整、丰满,无颗粒、缩孔、针孔等缺陷[5]。还要确保槽液的固体分在工艺规定的范围内,加强槽液搅拌,控制好电压,使电泳具有较强的泳透力。

喷塑采用静电喷涂的方式,在喷塑过程中需要控制静电电压、进气压力、雾化压力、喷涂距离、喷枪移动速率等条件,以获得均匀的喷塑涂层。同时需要严格控制固化温度和固化时间,以保证喷塑层的机械强度。涂料的固化条件对涂膜的性能有决定性的影响。若固化温度过低,烘烤时间过短,则固化不完全,涂膜机械强度差,稍有撞击就容易脱落;若固化温度过高,烘烤时间过长,则有机涂膜易老化变脆,外观和机械强度均会下降。烘道的固化温度设定为210 °C,对于不同板厚的产品,需要不同的固化时间,薄板件的固化时间比厚板件的固化时间短。

2 涂层性能

该产品为出口产品,其涂层性能要求执行ASTM标准,详见表1。

表1 复合涂层的性能要求Table 1 Property requirements of composite coatings

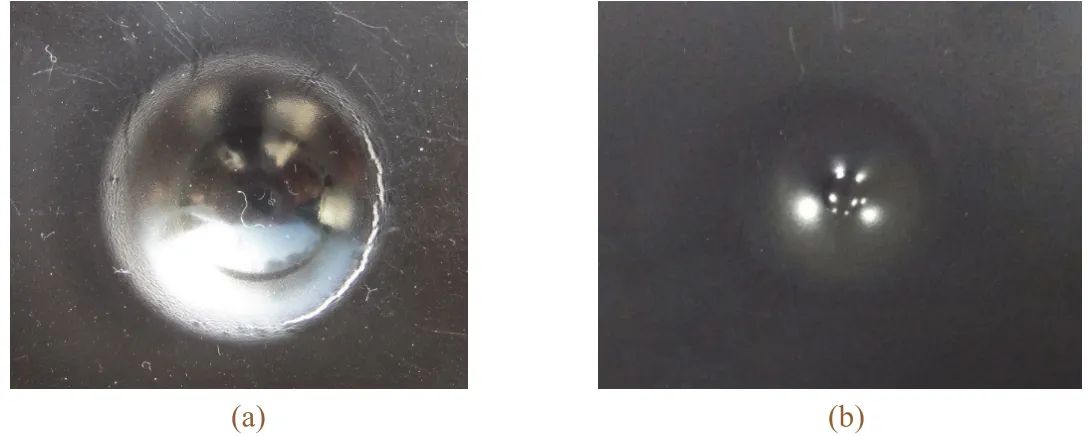

通过性能验证,复合涂层的溶解试验、硬度、附着力、弯曲和耐中性盐雾性能都能满足要求。国家标准GB/T 1732耐冲击性试验要求的导管最大刻度为50 cm。同一块电泳喷塑复合涂层的样板,按国家标准采用1 kg重锤在50 cm高度进行冲击后,复合涂层未发生断裂,但是按160 in·lb的要求进行冲击后,在冲击边缘易产生十分明显的裂纹,见图2。将耐冲击性要求按单位换算,160 in·lb要求以1 kg重锤在184.5 cm处进行冲击,较难实现。一般情况下,该裂纹发生在正冲的一侧,而反冲的一侧无裂纹产生。通过划格试验验证了复合涂层的附着力没有问题,因此主要从复合涂层自身的机械强度方面进行分析和验证。而影响复合涂层机械强度的两个主要因素是涂层厚度和固化温度。

图2 160 in·lb(a)和50 cm高度1 kg重锤(b)的正冲外观对比Figure 2 Front view of panels impacted with 160 in·lb (a) and 1 kg hammer at 50 cm height (b), respectively

复合涂层的膜厚包括电泳底漆及喷塑层的厚度,固化温度也包括电泳底漆和喷塑层的固化温度。喷塑层作为复合涂层的性能层,其膜厚约80 μm,且固化温度直接影响其机械强度,因此不对喷塑层的膜厚及固化温度进行调整。通过调整电泳漆的膜厚及固化温度来匹配喷塑涂层的性能,改善复合涂层的整体耐冲击性能。

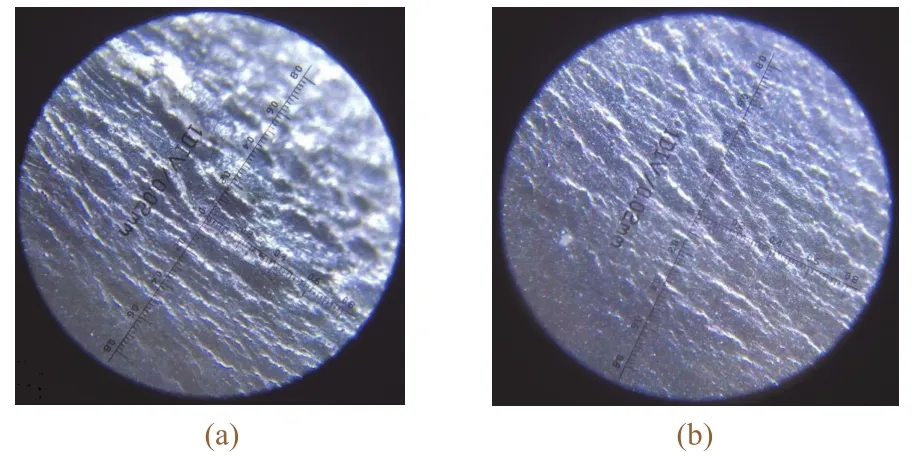

为此做了4组对比试验,以分析和改善复合涂层的耐冲击性,结果见表2。所有试验的反冲结果都良好,未发现裂纹。第一组试验在正冲的边缘处有明显的可视裂纹;第二组试验在正冲边缘处也有可视裂纹,但是其裂纹倾向明显低于第一组;第三组试验的正冲可视裂纹并不明显,但在正冲边缘放大100倍后还是发现有细微的裂纹存在(见图3);第四组试验则没有裂纹存在。

表2 不同膜厚和固化温度的耐冲击性试验结果Table 2 Impact test results for different thickness of coating cured at different temperatures

图3 第三组(a)和第四组(b)试样正冲边缘放大100倍后的图像Figure 3 Images of Panel No.3 (a) and No.4 (b) at 100× magnification

由此可见,电泳底漆不能太厚,一般不能超过30 μm,超过后会导致复合涂层的整体膜厚偏高,耐冲击性下降。此外电泳底漆的固化温度对复合涂层整体耐冲击性的影响更加明显,这是由于在喷塑后还需要进行高温固化,第二次固化也会改变电泳底漆的性能,所以在电泳底漆第一次固化时应调低固化温度。

3 结语

对高尔夫球车车底焊接类结构件进行电泳喷塑复合涂装,避免了单一喷塑时在板与板搭接处不能完全封闭的情况。

通过两次酸洗磷化,使得板搭接间隙内也能拥有良好的磷化层,减少了板搭接处存储酸液的情况,为后续的涂装工艺打下了良好的基础。

通过调整复合涂层的厚度和固化温度,满足了ASTM D2794的耐冲击性要求。