电压对6061铝合金微弧氧化陶瓷膜性能的影响

赵雪柔,武上焜,李斌,李双元

(1.陕西铁路工程职业技术学院,陕西 渭南 714000;2.西安工业大学,陕西 西安 710021;3.西安天力金属复合材料股份有限公司,陕西 西安 710021)

6061铝合金含有Mg、Si等元素,具有高韧性、高致密性、硬度适中、易加工成型、不易变形等一系列优点[1-2],被广泛应用于交通运输、电子通信、航空航天等领域[3-4]。但铝合金存在表面易氧化、磨损等问题,限制了其应用和发展,通过表面改性来提升其表面性能一直是铝合金材料的研究热点[5]。王吉孝等[6]采用双丝电弧喷涂技术在6061-T6铝合金表面制备Ni-Al涂层,有效提高了舰载机偏流板的耐磨性和使用寿命。丁永志等[7]在2A12铝合金表面喷涂石墨烯富镁涂层,减缓了2A12铝合金在海洋环境中的腐蚀进程,为其提供至少10年的有效防护。采用六价铬体系对铝合金零件阳极氧化既能够保持零件尺寸精度,又能有效提高其耐蚀性,对铝合金在航空航天领域的应用具有重要意义[8]。目前工业生产中的阳极氧化废液一般呈酸性,很容易对环境造成污染。微弧氧化(MAO)是常规阳极氧化的升级技术,微弧氧化陶瓷膜不仅可有效提高基体的抗氧化性、耐磨性、耐蚀性等,还可以通过改变工艺参数赋予材料表面不同的颜色[9-10]。但微弧氧化陶瓷膜为多孔结构,在一定程度上影响其耐磨性,加剧材料磨损[11]。

本文采用放电效率高且对环境无污染的硅酸钠溶液对6061铝合金微弧氧化,研究了电压对微弧氧化陶瓷膜相结构、表面形貌和耐磨性的影响。

1 实验

1.1 微弧氧化工艺

基体是直径30 mm、厚度5 mm的6061铝合金圆片。微弧氧化处理前,先采用200#至2000#砂纸逐级打磨,再依次用去离子水和无水乙醇超声清洗,去除表面油污,吹干后装袋待用。

微弧氧化电解液为10 g/L Na2SiO3+ 1.2 g/L NaOH溶液。采用380V/20A型直流电源,在恒压模式下进行微弧氧化,工艺参数为:频率50 Hz,占空比10%,氧化时间20 min,电压400、450、500或550 V,温度低于40 °C(通过循环冷却方式控制)。

1.2 性能检测

采用北京时代TT 260涡流测厚仪测量陶瓷膜厚度。使用ZYGO ZeGageTMPlus激光干涉仪观察膜层的三维表面形貌。采用德国Bruker AXS D2 Phaser型X射线衍射仪(XRD)分析膜层的相组成。采用日本电子JEM-2010透射电子显微镜(TEM)分析陶瓷膜的具体组分,加速电压200 kV。采用Tescan VEGA3型扫描电子显微镜(SEM)及其配套的能谱仪(EDS)分析膜层的表面形貌和元素组成。采用日本岛津Kratos Axis Ultra DLD型X射线光电子能谱仪(XPS)分析膜层中元素的价态。采用沃伯特402 MVD型显微硬度仪测量膜层的显微硬度,载荷200 g,加载时间10 s,随机选取15个点进行测量,取平均值。采用中科凯华HT-1000型球盘式高温摩擦磨损试验机进行磨损试验,摩擦副为直径6 mm的GCr15钢球,载荷2 N,转台转速200 r/min,磨损半径5 mm,温度(25 ± 5) °C,时间 10 min。

2 结果与讨论

2.1 陶瓷膜结构分析

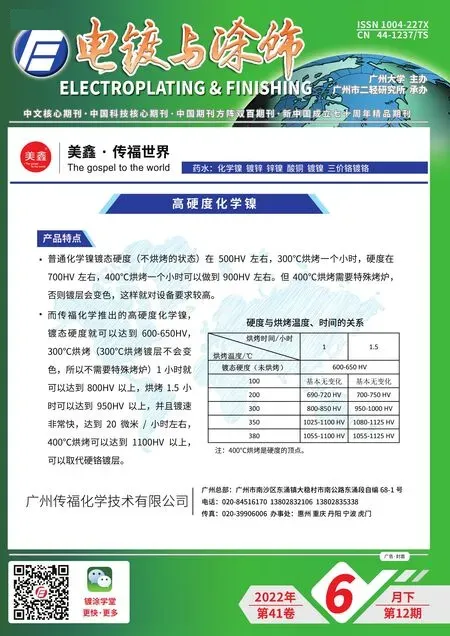

从图1可知,不同电压下制备的膜层XRD谱图主要以Al及其氧化物的特征峰为主,SiO2的特征峰都较弱,可能与其含量较低有关。微弧氧化电压为400 V时,所得的微弧氧化陶瓷膜在2θ为44.74°、65.13°和78.23°处存在明显的Al特征峰。当微弧氧化电压升高至450 V时,44.74°处的Al峰消失,66.76°处的γ-Al2O3峰增强。微弧氧化电压为500 V时,在37.78°处出现α-Al2O3特征峰,但电压升高至550 V时α-Al2O3峰消失,这是由于随微弧氧化工作电压升高,弧光放电效果增强,反应强度提升。在MAO膜层的生长过程中,表层与电解液直接接触,冷却速率高,膜层较疏松,其中的Al2O3主要以无定形Al2O3和γ-Al2O3相存在;靠近基体一侧的是以α-Al2O3和γ-Al2O3相为主的致密层,且α-Al2O3的硬度较高[12]。

图1 不同电压下制备的微弧氧化陶瓷膜的XRD谱图Figure 1 XRD patterns of MAO ceramic films obtained at different voltages

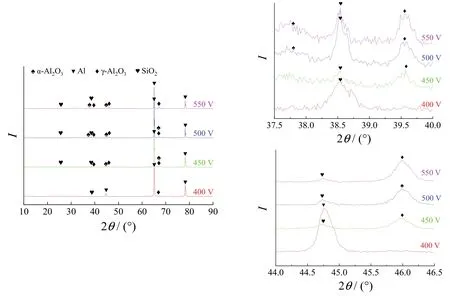

图2是在电压500 V下所得MAO膜层的TEM照片。结合选区电子衍射(SAED)谱图分析可知,该位置的MAO膜层主要由粒径较大的Al2O3和少量SiO2组成,并且伴有由大量直径为50 ~ 100 nm的Al2O3颗粒堆垛而成的大孔径放电通道。在成膜过程中,放电通道喷出的熔融物距离放电中心较远,没有足够的热量支持,最终以结晶状纳米相的形式存在,并成堆聚集;距离放电通道较近的部位则受到大量热作用,以层层堆垛的形式存在。

图2 500 V电压下制备的微弧氧化陶瓷膜的TEM形貌Figure 2 TEM image of MAO ceramic film obtained at 500 V

2.2 陶瓷膜微观形貌及成分分析

由图3可知,在电压400 V下微弧氧化所得膜层表面呈火山口形貌,存在大量微孔,孔径较小,此时陶瓷膜生长不充分,较薄。电压增大至450 V时,MAO膜层表面微孔减少,孔径增大。工作电压高于500 V时,MAO膜层呈层叠生长,微孔被不断覆盖而数量减少,表面变得粗糙,出现明显的裂纹。MAO膜层是以氧化物为主的高阻抗膜,在微弧氧化过程中,膜层反复进行着从熔化到凝固、再到熔化的过程。随工作电压增大,相同时间内铝合金基体表面的反应能量不断升高,膜层生长的电场强度和磁场强度不断升高,瞬时放电击穿反应加剧,膜层不断增厚,表面的击穿孔直径不断增大,但表面膜层由于与电解液直接接触而被快速冷却,进而出现大量裂纹。

图3 不同电压下制备的微弧氧化陶瓷膜的SEM图像Figure 3 SEM images of MAO ceramic films obtained at different voltages

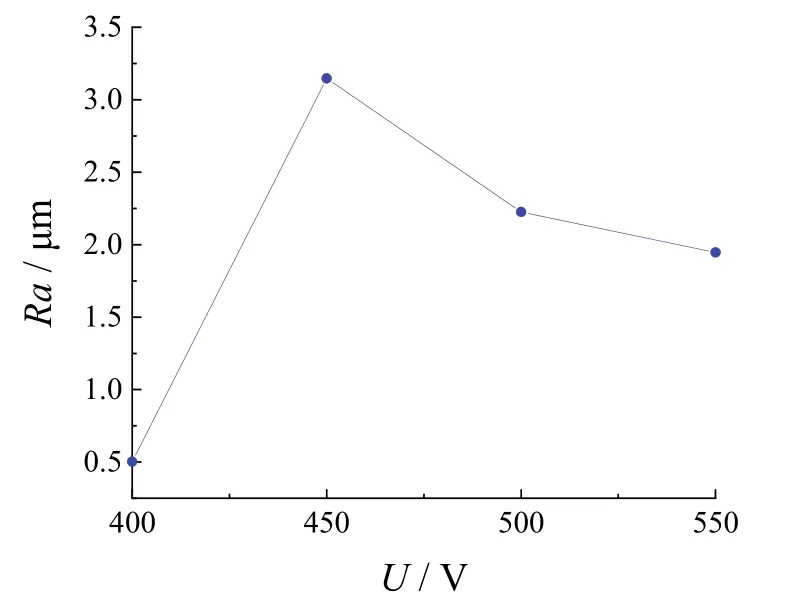

从图4可知,随电压增大,所得微弧氧化陶瓷膜的表面粗糙度先增大后减小,在450 V电压下制备的膜层表面粗糙度最高,Ra为3.15 μm,与膜层表面形貌的变化趋势相符。

图4 电压对微弧氧化陶瓷膜表面粗糙度的影响Figure 4 Effect of voltage on surface roughness of MAO ceramic film obtained at different voltages

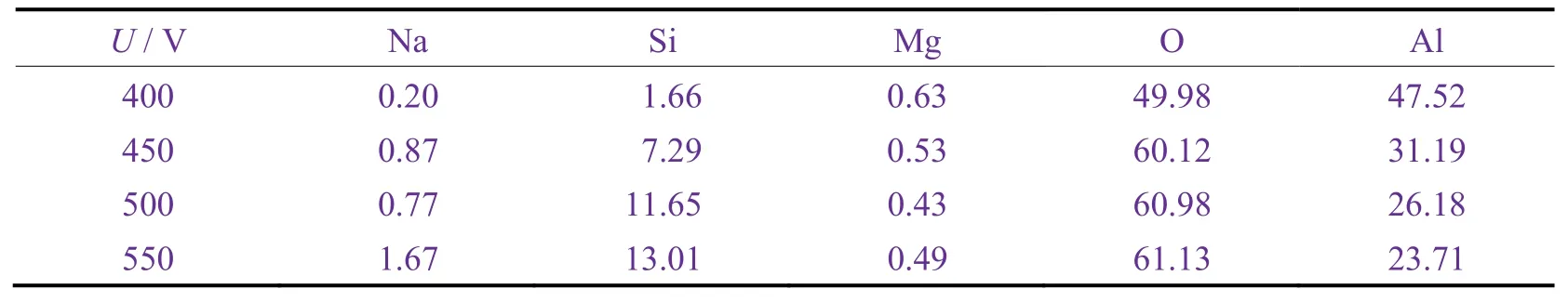

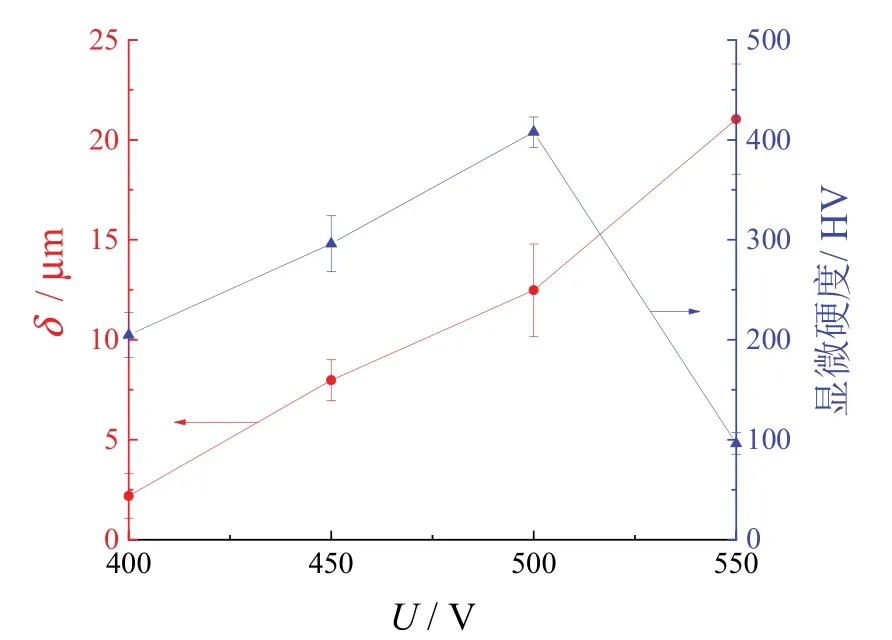

从图5和表1可知,不同电压下获得的MAO膜层都主要由元素Al和O组成,Si、Na、Mg元素均有参与反应,但含量较低。随工作电压升高,膜层中O的原子分数增大,Al的原子分数减小,Si的原子分数小幅提高。结合图3d和图5d可知,Al元素主要集中于放电微孔处,MAO膜层中含有Al的氧化物和少量Si的氧化物,这与SAED分析结果一致。

表1 不同电压下制备的微弧氧化陶瓷膜中各元素的原子分数Table 1 Atomic fractions of different elements for MAO ceramic films obtained at different voltages(单位:%)

图5 不同电压下制备的微弧氧化陶瓷膜的EDS面扫图Figure 5 EDS mapping of MAO ceramic films obtained at different voltages

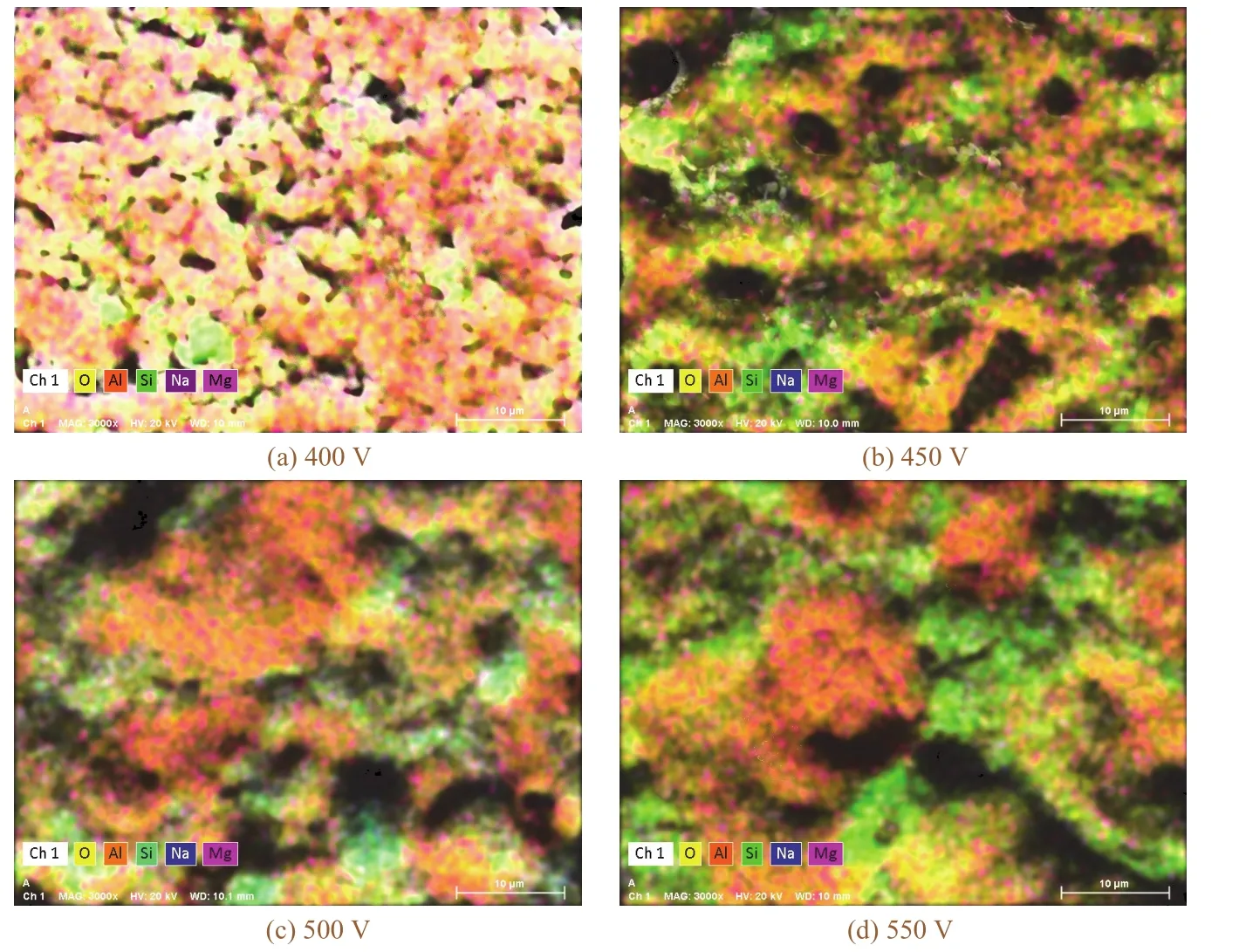

从图6a可知,MAO膜层的主要成分为Al、Si和O,再次证明电解液中溶质离子有参与成膜。图6b显示,Si以Si─O键和Si─Si键两种形式存在于膜层中。全谱图中显示的Si 2p峰有紧密间隔的自旋轨道分组(Δ= 0.63 eV),自旋轨道分组的光谱分辨率受硅结晶度的影响较大,因此Si 2p峰分裂出的Si─Si峰可忽略不计。

图6 500 V电压下制备的微弧氧化陶瓷膜的XPS全谱图(a)和Si高分辨谱图(b)Figure 6 XPS survey of MAO ceramic film obtained at 500 V (a) and high-resolution XPS spectrum of Si in it (b)

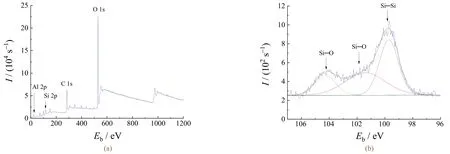

2.3 陶瓷膜厚度和显微硬度分析

从图7可知,随工作电压升高,微弧氧化陶瓷膜的厚度逐渐增大,显微硬度先升高后降低,500 V下所得MAO膜层的显微硬度最高,为407 HV。可见MAO膜层的显微硬度与厚度并非线性相关。结合XRD分析可知,在电压500 V下制备的MAO膜层显微硬度较高可能与其中含有α-Al2O3相有关。

图7 电压对微弧氧化陶瓷膜厚度和显微硬度的影响Figure 7 Effect of voltage on thickness and microhardness of MAO ceramic film

2.4 陶瓷膜耐磨性分析

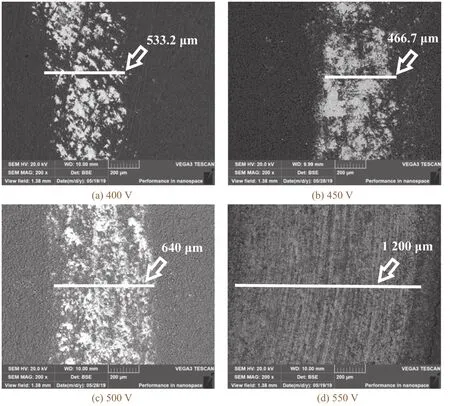

从图8可知,随着电压增大,膜层经磨损试验后的磨痕先变窄后变宽。在电压400、450和500 V下所得MAO膜层的磨痕呈典型的鳞片状,说明它们都对基体起到很好的保护作用。电压550 V下所得MAO膜层虽未被磨透,但其磨痕宽达1 200 μm,呈犁沟状,属于典型的磨粒磨损。这是因为其硬度较低(只有96.2 HV),在磨损过程中容易产生大量磨屑,磨屑处于磨头与致密陶瓷膜之间,在一定压力下磨屑磨损加剧。

图8 不同电压下制备的微弧氧化陶瓷膜的磨痕Figure 8 Morphologies of wear scars on MAO ceramic films obtained at different voltages

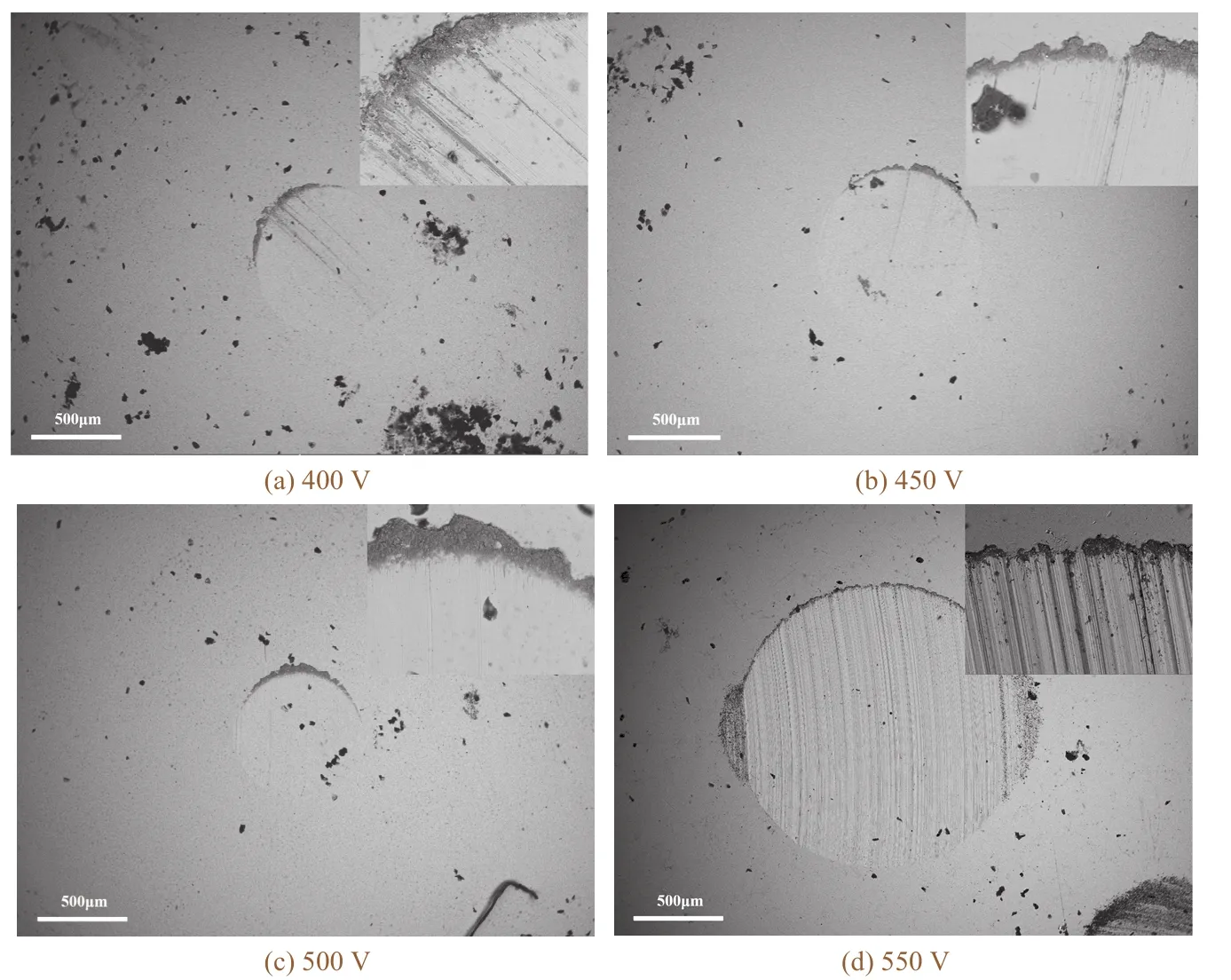

图9为图8对应的GCr15对磨球头的磨损形貌,相同载荷下不同MAO膜层的对磨球的磨损情况存在明显差异。对于在400、450和500 V电压下所得MAO膜层对应的磨头,其表面磨痕不明显,其中500 V时磨痕面积最小,而550 V电压下所得陶瓷膜对应的对磨球磨痕宽度远高于其他电压下所得MAO膜层对应的对磨球磨痕宽度。从高倍图可以看出,400 V和450 V下所得MAO膜层有粘着磨损现象,500 V对应的对磨球磨痕处相对平整,与550 V下所得MAO对应的对磨球表面有明显的犁沟状磨痕,这与图8对应。

图9 与不同电压下制备的微弧氧化陶瓷膜摩擦后对磨球的磨损形貌Figure 9 Morphologies of friction pair after being ground with MAO ceramic films obtained at different voltages

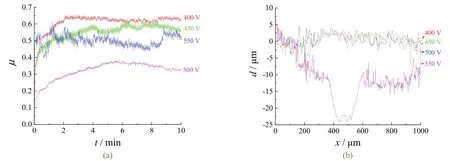

从图10a可知,随着微弧氧化工作电压增大,所得MAO膜层的平均摩擦因数先降低后升高,500 V下所得MAO膜层的平均摩擦因数最低,为0.29。从图10b可知,400 ~ 500 V所得MAO膜层在测试范围内几乎无磨痕,说明它们对基体起到很好的保护作用。550 V所得的MAO膜层则发生严重磨损,磨痕深度达25 μm,未能起到良好的保护作用。

图10 不同电压下制备的微弧氧化陶瓷膜的摩擦因数(a)和磨痕深度(b)Figure 10 Friction factors (a) and wear scar depths (b) of MAO ceramic films obtained at different voltages

3 结论

随微弧氧化工作电压升高,MAO膜层厚度增大,表面粗糙度和显微硬度先增大后减小,耐磨性先变好后变差。微弧氧化电压为500 V时,所得MAO膜层的显微硬度最高(407 HV),耐磨性最佳。