石墨烯添加量对环氧树脂-云母/石墨烯复合涂层力学性能的影响

郭亮 ,薛艳 ,朱世东,韩成福,尚顺利,李彦鹏,黎金明

(1.川庆钻探工程有限公司钻采工程技术研究院,陕西 西安 710018;2.低渗透油气田勘探开发国家工程试验室,陕西 西安 710018;3.西安石油大学材料科学与工程学院,陕西 西安 710065;4.川庆钻探工程有限公司长庆钻井总公司,陕西 西安 710018)

在油气开采和集输过程中往往伴随着诸多的腐蚀性介质,如H2S、Cl-、CO2等。在含有CO2的腐蚀环境中,金属管道所遭受的腐蚀尤其常见和严重。油气因管材腐蚀穿孔而发生泄漏,不仅造成大量资源浪费和环境污染,而且严重危害人身安全[1]。金属管材在油气介质环境中主要是通过电荷转移反应发生腐蚀,并导致金属表面恶化[2]。因此,需采用相关技术措施来阻止或延缓腐蚀,目前主要有电化学保护、表面处理、添加缓蚀剂、涂层保护等[3]。其中涂层保护是最简单有效的方法之一,以环氧类树脂作为载体的涂层应用最为广泛。油气流体中除含腐蚀性介质外还含有许多固体颗粒,如砂砾、盐结晶、腐蚀产物颗粒等,涂层一旦被这些颗粒划伤或损伤,将会形成“大阴极-小阳极”的腐蚀特征,加速管材点蚀的发展,即涂层对局部缺陷“零容忍”[4]。此外,如果涂层与基体的结合力不好,涂层就容易发生鼓泡甚至脱落,引起管柱过早失效[5],严重时甚至堵塞井筒,导致整个井报废。可见,良好的机械性能是涂层对管材起防护作用的保障。

环氧树脂(EP)是一种综合性能优异的热固性树脂,具有粘结性良好、附着力强、耐蚀性突出、耐化学品性优越、收缩率低等特点,易加工成型、成本低廉,被广泛用于涂料、胶粘剂等领域[6-8]。但环氧树脂固化物脆性大、耐冲击性低和不耐疲劳,限制了其进一步应用。在环氧树脂中引入有机或无机填料进行改性有助于解决上述问题。

石墨烯作为一种新型碳材料[9],不仅具有特殊的润滑性,还能有效地阻隔水分子、氧等腐蚀性介质在涂层中扩散[10-14]。因此,将石墨烯作为纳米填料添加到树脂涂层中,能够提高涂层的力学性能和耐腐蚀能力[7,15-16]。Cui等人[17]先采用多巴胺(DA)对石墨烯进行改性并分散于乙醇中,所得的 GO-PDA纳米片能够很好地分散在EP中,最终制备得到阻隔性能远优于EP涂层的GO-PDA/EP复合涂层。Wang等人[18]的研究表明,当在水性聚氨酯(WPU)中添加2%石墨烯时,所得的WPU-石墨烯复合涂层的抗拉强度提高了 71%,杨氏模量提高了86%。Pourhashem等人[6]发现在低黏度聚合物中添加0.1%氧化石墨烯可获得具有良好附着力、阻隔性和耐蚀性的涂层。Ye等人[16]制备了超疏水多面体低聚倍半硅氧烷改性的氧化石墨烯(POSS-GO)防腐涂层,该涂层具有良好的超疏水性和耐蚀性。王磊等人[19]在耐酸涂料中添加石墨烯,显著提高了涂层对 H2S、CO2的防腐性能。黎晓琳等人[20]研究指出,氧化石墨烯的加入能够提高涂层与基体间的界面结合,进而增强涂层的防护性能。王佳平等人[21]所制备的环氧/纳米SiO2复合涂层具有较好的耐冲击性能和防腐性能。

可见,将石墨烯加入环氧树脂中可有效提高涂层的屏蔽性能、耐强酸强碱性能及附着力[11-22]。目前,将石墨烯作为单一功能填料添加到环氧、聚氨酯等高分子树脂中来改善聚合物材料的耐磨性和耐蚀性的研究已有大量报道[23-24],但是关于石墨烯与其他填料复合使用的报道还较少。

本文以云母和石墨烯作为填料制备了不同石墨烯含量的环氧树脂-云母/石墨烯复合涂层,对比分析了它们的力学性能,以期为管内防腐涂层的研制及其现场使用提供参考。

1 实验

1.1 涂层制备

基体材料为N80碳钢,使用前将板材切割成100 mm × 50 mm × 3 mm大小,用于浸泡试验和力学性能测试(包括摩擦磨损性能、附着力和抗冲击性能)。电化学测试用样品直径为20 mm,厚3 mm,与铜导线焊接后用树脂封装,预留工作面积为 3.14 cm2。用砂纸逐级打磨以去除基材表面污渍和氧化层,然后用去离子水冲洗,酒精擦拭干净后置于干燥箱中。

以环氧树脂(E-08)为基料,800#云母和石墨烯为填料,聚醚胺(D230)为固化剂,并加入各种助剂混合均匀即得环氧树脂-云母涂料(记为TWG)。将不同质量分数的石墨烯(0.2%、0.5%、0.7%、1.0%)添加到35%(质量分数,下同)TWG中进行复配,得到环氧树脂-云母/石墨烯复合涂料,分别记为TWG-0.2、TWG-0.5、TWG-0.7、TWG-1.0。另外,将环氧清漆涂料记为EP。将涂料手工涂刷到处理过的N80碳钢基体表面,涂层厚度为(200 ±10) μm。将涂装好的样品放置在温度为80 °C的干燥箱中固化24 h,并在室温下放置72 h后待测。

1.2 力学性能测试

1.2.1 摩擦磨损性能

采用MLD-10往复式摩擦磨损试验机(张家口市诚信试验设备制造有限公司)测试涂层的耐磨性,摩擦副选用Si3N4陶瓷球(直径4 mm),以电脑自带的传感器自动测量并记录试样的摩擦因数。试验条件为:室温,法向载荷20 N,往复长度6 mm,滑动时间20 min,频率5 Hz。

1.2.2 耐冲击性

按照GB/T 1732-2020《漆膜耐冲击测定法》,使用XJJ-50简支梁冲击试验机(济南美特斯测试技术有限公司)进行冲击测试,重锤质量(1.000 ± 0.001) kg,每组试样分别测试3次,使用N68电火花检漏仪(海安迪斯凯瑞探测仪器有限公司)检测试样是否有裂纹,最后根据最大冲程来评价耐冲击性。

1.2.3 附着力

按照GB/T 5210-2006《色漆和清漆 拉开法附着力试验》,检测经10% NaCl溶液浸泡不同时间后涂层的附着力(σ)。每组试样平均测3次,以保证实验数据的准确性,最后取最大值(单位:MPa)。浸泡条件为:温度80 ℃,总压5 MPa,CO2分压3 MPa。

使用JC2000D1型接触角测定仪(上海中晨数字技术设备有限公司)测量涂层经10% NaCl溶液浸泡前后的水接触角,液滴体积为10 μL。每个样品测3次,取平均值。

2 结果与讨论

2.1 石墨烯添加量对复合涂层摩擦磨损性能的影响

由图1可以看出,在涂层中添加少量石墨烯能够显著地降低其摩擦因数,提高其耐磨性。在摩擦过程中石墨烯填充于云母和环氧树脂之间,使得复合涂层内部结构更致密。随着石墨烯添加量的不断增大,复合涂层的摩擦因数呈现先减小后增大的趋势,当石墨烯质量分数为0.7%时,涂层的摩擦因数最小(0.182)。这是因为随着石墨烯质量分数增大,石墨烯能均匀地分散在涂层的内部和表面,石墨烯本身具有润滑功能,且在摩擦副的作用下容易从涂层表面剥离,在对磨面形成自润滑层,令摩擦因数逐渐减小。但是当石墨烯添加量过高时,石墨烯发生团聚,形成的硬质相颗粒增大,受到摩擦时发生应力集中,难以剥离,导致复合涂层摩擦因数增大,摩擦机制也由磨粒磨损为主转变为以粘着磨损为主、磨粒磨损为辅[25-26]。

图1 石墨烯添加量对复合涂层摩擦因数的影响Figure 1 Effect of graphene dosage on friction factor of composite coating

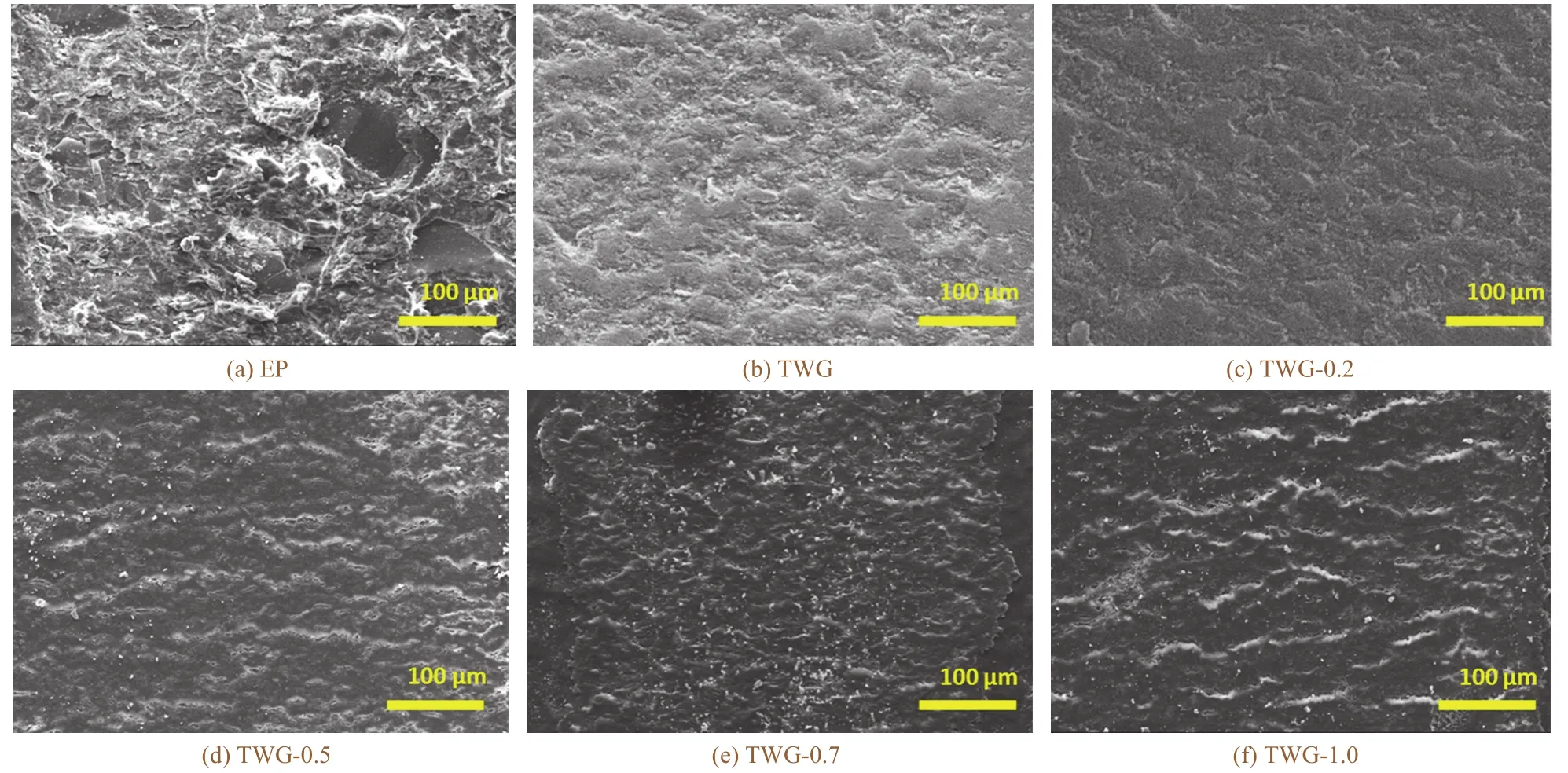

从图2可以看出,EP涂层的磨损表面粗糙,有撕裂。加入云母粉后所得的TWG涂层的磨损表面形貌有改善,未见撕裂。在TWG中加入石墨烯后,所得的复合涂层磨损表面光滑平整,磨痕变浅、变窄。随着石墨烯质量分数的增大,复合涂层表面的磨痕直径减小,避免了钢球与基底表面之间的接触,令复合涂层的摩擦因数降低,充分体现了石墨烯的润滑效应。当石墨烯质量分数高于0.7%时,复合涂层中的石墨烯团聚体增加[27-28],导致复合涂层的致密性下降,磨斑直径增大,耐磨性降低。

图2 EP涂层及石墨烯添加量不同的复合涂层的磨痕形貌Figure 2 Worn morphologies of EP coating and composite coatings with different graphene contents

2.2 石墨烯添加量对复合涂层耐冲击性的影响

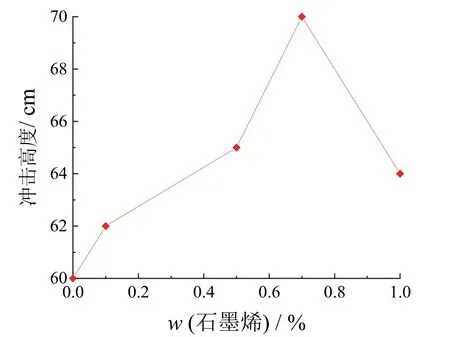

由图3可知,未加入石墨烯时TWG涂层的冲击高度为60 cm,加入石墨烯后复合涂层的冲击高度增大,并且随着石墨烯质量分数增大而呈先增大后减小的变化趋势,当石墨烯质量分数为0.7%时,复合涂层的耐冲击性最佳,比未加入石墨烯时的抗冲击高度高出 16.7%。具有高模量和高强度的石墨烯分散在复合涂层表面时会吸收复合涂层在冲击载荷作用下的冲击能量,提高复合涂层的耐冲击性。当石墨烯的添加量较低时,石墨烯难以在涂层表面均匀分布,涂层的抗冲击高度较低;当石墨烯质量分数为1.0%时,复合涂层的抗冲击高度为64 cm,相比于未加入石墨烯时提高了6.67%,但不如石墨烯质量分数为0.7%时复合涂层的耐冲击性。这是因为石墨烯用量较多时,其在涂层内部的分散性变差,致使涂层内部缺陷增加。

图3 石墨烯添加量对复合涂层耐冲击性的影响Figure 3 Effect of graphene dosage on impact resistance of composite coating

2.3 石墨烯添加量对复合涂层附着力的影响

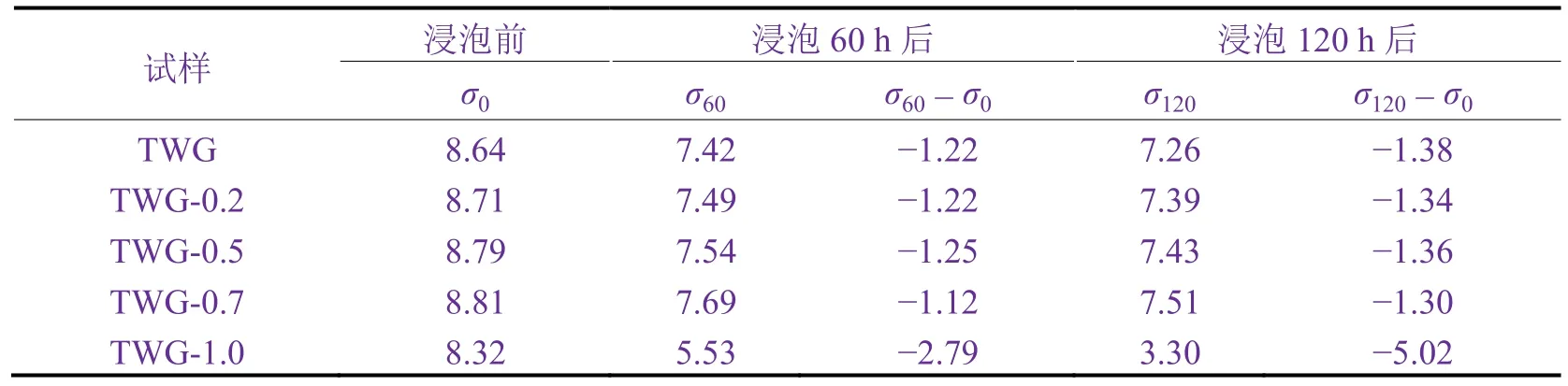

由表1可知,添加一定量的石墨烯可使复合涂层的附着力小幅增强。随着石墨烯添加量的增大,复合涂层的附着力呈现先增大后减小的趋势。这是因为石墨烯颗粒较小,可填补云母中的孔隙,令复合涂层内部的孔隙减少,并且石墨烯在复合涂层中与环氧高分子链发生柔性缠绕,增大了复合涂层与基体表面的接触面积[29],从而令涂层附着力提高[30]。但是石墨烯过量时在涂层中分散不均匀,出现团聚现象[31],容易导致复合涂层内部缺陷增加,对腐蚀介质的屏蔽作用降低,使腐蚀介质渗入涂层并腐蚀金属基体,生成的腐蚀产物影响涂层与金属之间的粘接,从而使得涂层的附着力下降[32-34]。无论浸泡前还是浸泡后,石墨烯添加量为0.7%时复合涂层的附着力都最大,浸泡60 h或120 h后的降幅也小于其他复合涂层。

表1 石墨烯添加量不同的复合涂层在10% NaCl溶液中浸泡不同时间后的附着力Table 1 Adhesion strength of composite coatings with different graphene contents after being immersed in 10% NaCl solution for different time (单位:MPa)

从表1还可以看出,浸泡时间从60 h延长至120 h后所有涂层的附着力降幅都增大。这是因为随着浸泡时间的延长,电解质逐渐渗透到涂层孔隙中。

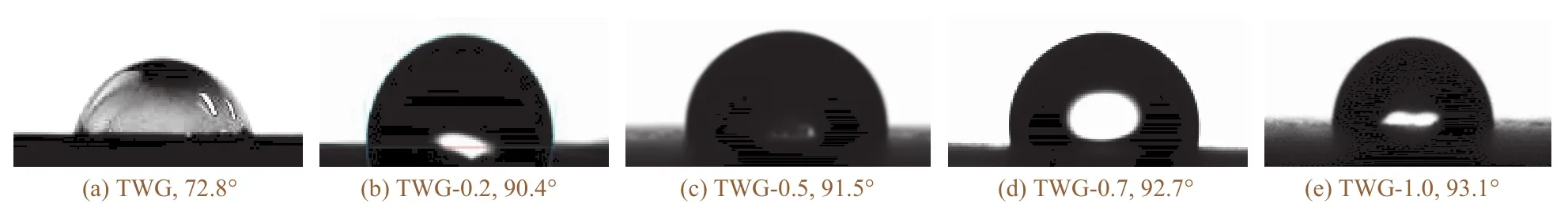

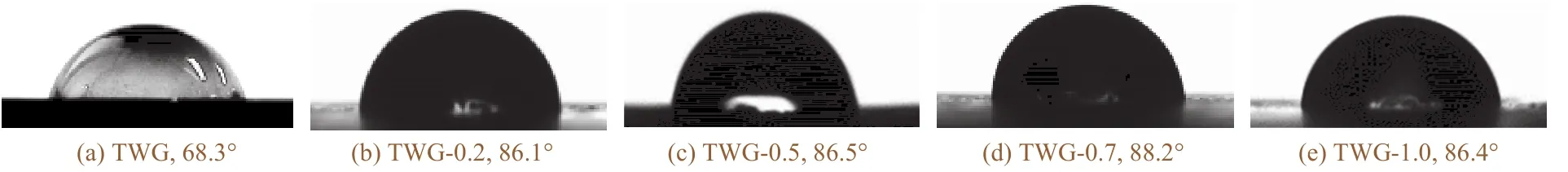

由图4可以看出,在浸泡前,TWG涂层的水接触角为72.8°,加入石墨烯后所得复合涂层的水接触角增大,并且随石墨烯质量分数增大而增大。浸泡240 h后,所有试样的水接触角均减小,疏水性减弱。石墨烯质量分数为0.7%时,复合涂层的水接触角最大,如图5所示。一般而言,材料的水接触角越大,亲水性越差,亲油性和疏水性越好,越容易在有机物中分散,与有机物能更好地相容;反之,疏水性和亲油性越差,越不易在涂料中分散,难以与有机物形成良好的界面。可见,在NaCl溶液中浸泡后TWG-0.7仍具有较好的疏水性,说明TWG-0.7能够有效隔绝腐蚀介质的渗入,令涂层保持良好的附着力。

图4 石墨烯添加量不同的复合涂层的水接触角测量图Figure 4 Photos showing water contact angles of composite coatings with different graphene contents

图5 石墨烯添加量不同时复合涂层在10% NaCl溶液中浸泡240 h后的水接触角示意图Figure 5 Photos showing water contact angles of composite coatings with different graphene contents after being immersed in 10% NaCl solution for 240 h

3 结论

在环氧树脂-云母涂层中添加适量石墨烯可使其具备良好的疏水性,并能够提升复合涂层的力学性能。随石墨烯添加量的增大,所得复合涂层的摩擦磨损性能、抗冲击性能和附着力先增强后减弱。石墨烯质量分数为0.7%时所制备的环氧树脂-云母/石墨烯复合涂层的力学性能最佳。