铝钢异种金属铆扣电极下电阻点焊方法研究

黄志伟,卫 官,董光耀,曹生亮,刘 力

(济源职业技术学院 汽车工程学院,河南 济源 459000)

随着世界能源危机的加剧和汽车工业的不断发展,无论对于传统燃油车还是新能源汽车,汽车轻量化都成为人们在研究节能减排和环境保护方面必须长期研究的领域和方向。然而,轻量化材料的引入也对整个车身构造中异种金属的高强度连接提出了更高的要求,因此铝钢等异种金属材料的高强度连接就成为了人们必须攻克的技术难题[1]。由于铝钢两种金属的理化性质有显著差异,点焊过程中易在界面处形成脆硬的金属间化合物等情况,制约了铝钢一体化车身的应用。因此,研究铝钢异种金属电阻点焊连接、探索提高其焊接质量的方法具有重要价值[2]。

铆扣式电极电阻点焊法同时具有点焊和铆接的连接优点,铆扣式电极电阻点焊连接在提高连接接头强度和力学性能的同时,也有效地改善了点焊接头的表面质量。此外,铆扣式电极电阻点焊连接进一步扩大了点焊在实际生产中的应用范围,在保证点焊气密性的同时,也可以有效地提高连接强度、提高生产效率、降低劳动成本、满足点焊的可靠性要求,为解决铝钢异种金属的高强度连接提供了新思路,符合汽车轻量化发展的要求和理念[3]。因此,对在铆扣电极条件下1 mm等厚度的铝合金6061和镀锌钢进行了电阻点焊工艺参数的研究。

一、试验原料及方案

(一)试验设备及原料

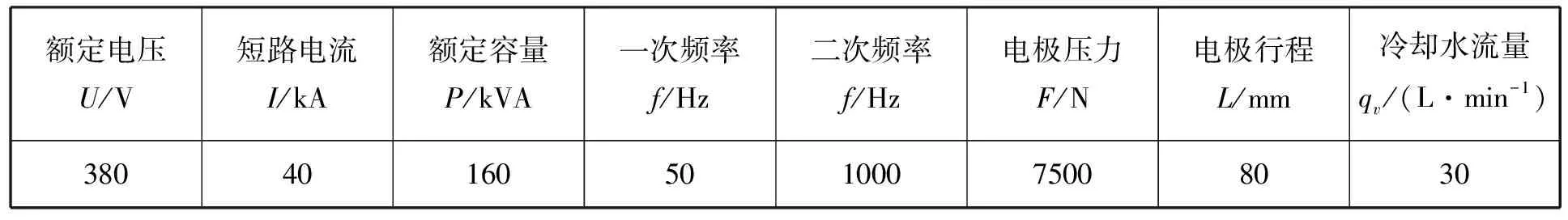

试验焊接设备采用DTMZ-160中频伺服三相逆变点焊机,焊接次级频率可达1000 Hz,变压器次级回路中的整流二极管能将电能二次利用为点焊机供电,有效降低点焊能量损失和成本,其主要技术参数如表1所示。

表1 焊接设备主要技术参数

电极选用铬锆铜电极,铆扣式电极是在尺寸为16 mm×23 mm圆头铬锆铜电极结构的基础之上加工而成的,其尺寸结构如图1所示。

图1 铆扣式电极结构尺寸

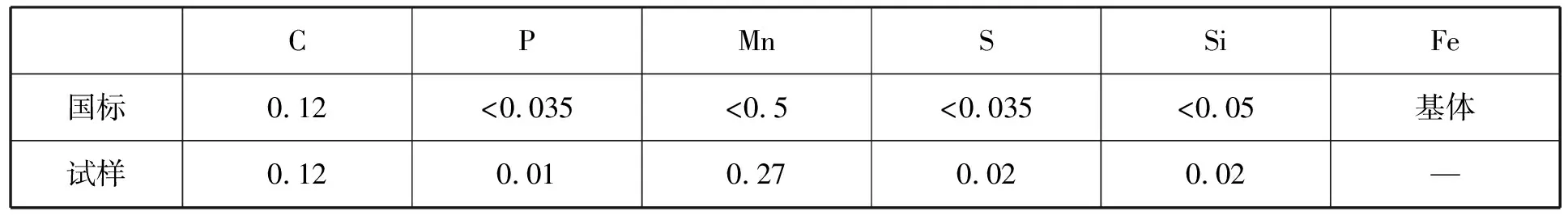

选用厚度均为1 mm的铝合金6061和镀锌钢作为工件试验材料,铝合金6061中各元素质量分数如表2所示[4]。

表2 铝合金6061中各元素质量分数 /%

镀锌钢中各元素质量分数如表3所示。

表3 镀锌钢中各元素质量分数 /%

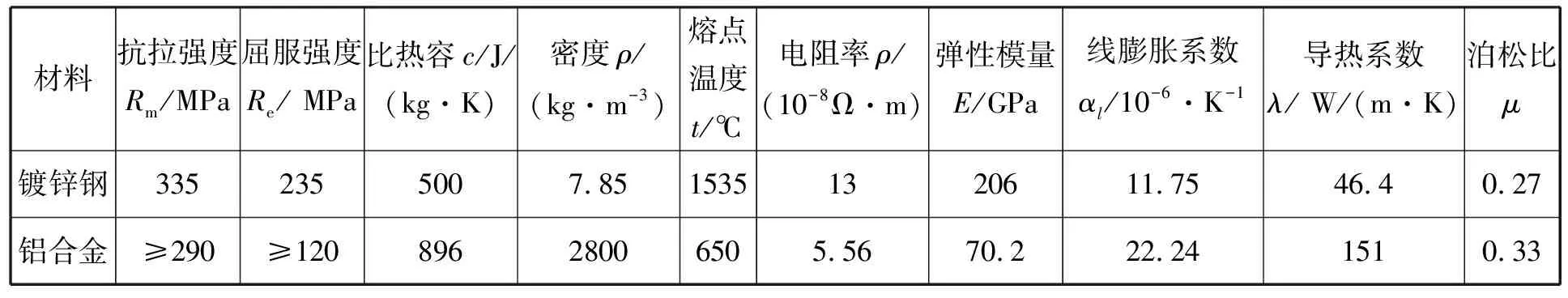

铝合金和镀锌钢在机械物理性能方面存在很大差异,这也是导致铝钢异种金属点焊抗拉强度较低的主要原因,常温(20℃)下镀锌钢与铝合金6061的具体参数如表4所示[5]。

表4 铝合金与镀锌钢机械物理性能参数对比

(二)试件尺寸和搭接方式

通过裁板机将其裁剪成长100 mm,宽25 mm,厚1 mm的均匀矩形试件,然后通过如图2所示的方式在搭接状态下进行铆扣式电极电阻点焊正交试验,其中镀锌钢板在上,6061铝合金板在下,搭接尺寸为25 mm,搭接区域为边长25 mm的正方形,在不同焊接时间、焊接电流和电极压力组合参数下进行正交试验,每组参数下进行三次试验。试验前,对试件表面进行预处理,铝合金6061表面的氧化膜通过研磨机或者砂纸打磨处理,然后用丙酮试剂清除镀锌钢和铝合金表面的杂质以及油渍,尽量消除客观因素的影响以减小试验误差[6]。

图2 试件尺寸和搭接方式

(三)正交试验方案

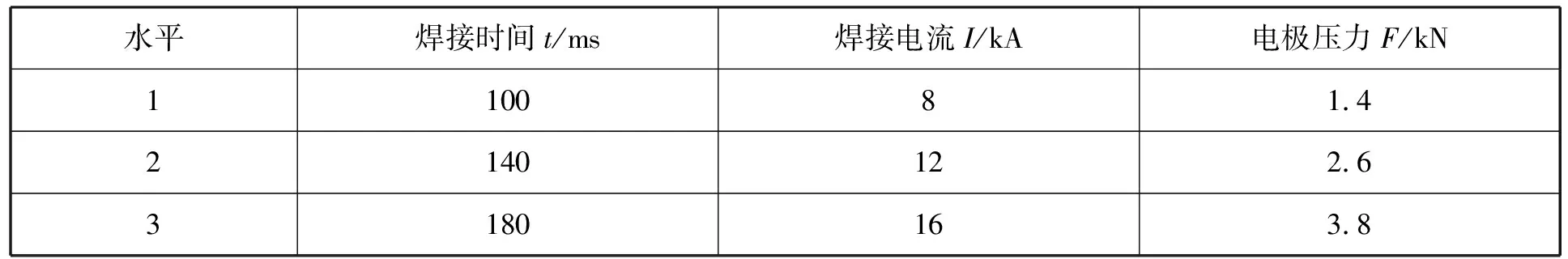

本试验中对点焊接头力学性能的影响因素考虑三因素焊接工艺参数,即焊接时间t、焊接电流I和电极压力F;每个因素下设置三水平数据进行,正交试验影响因素水平表如表5所示。

表5 正交试验影响因素和水平

设计三因素三水平正交试验,正交表采用L9(34)形式,铆扣式电极下铝钢异种金属电阻点焊正交表如表6所示[7]。

表6 正交试验方案

按照正交表分9组参数组合,每组参数组合下进行6次独立重复试验,取其中3个焊接试件在点焊后写上组别和序号,方便后续进行力学性能测试。

二、试验结果及讨论

(一)力学性能测试

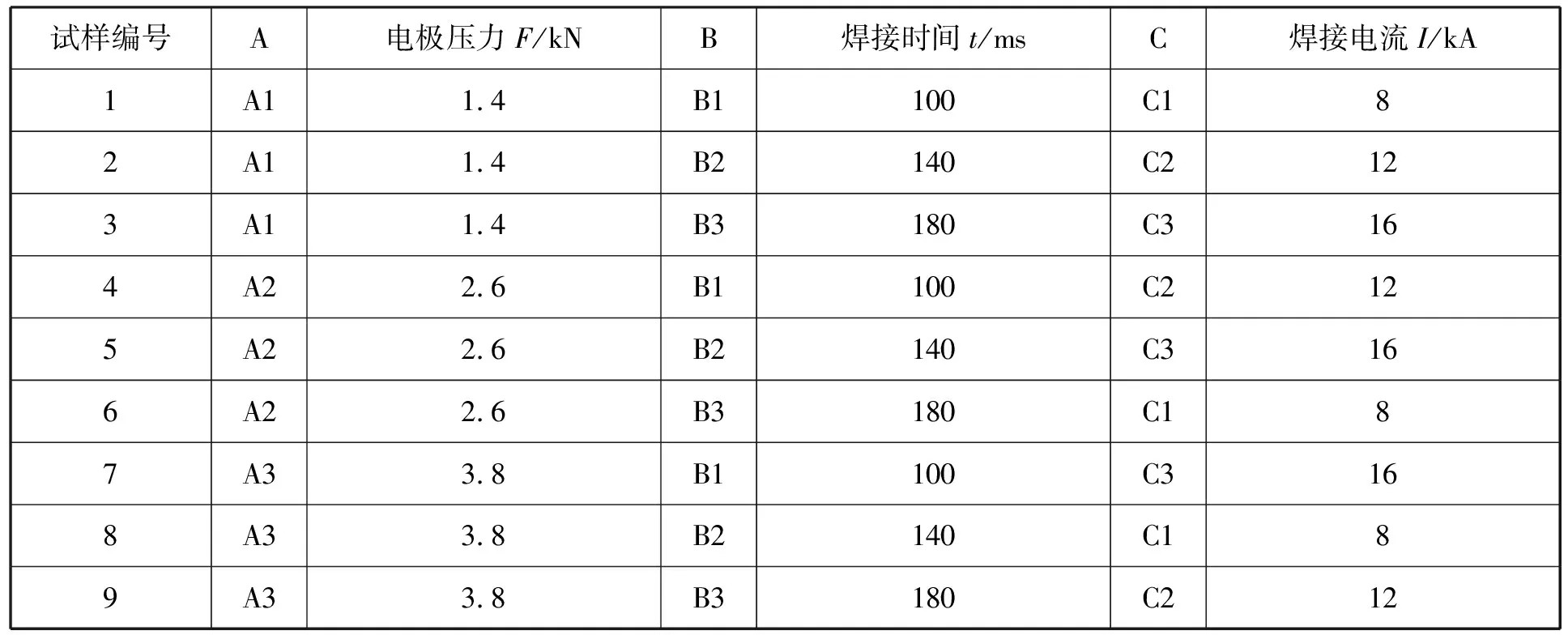

取正交试验所得9组参数组合下的27个已编号的试验样件,通过UTM5105X 型电子万能实验机将样件进行拉伸实验,拉伸速度设置为0.6 mm/min,每组参数组合下进行三次抗拉强度测试,取其最大抗拉力的平均值作为该参数组合下点焊接头力学性能评价标准[9]。拉伸实验试样如图3所示,为了保证拉伸实验中两侧力的同轴性,在钢件和铝件端部内侧加装1 mm厚度垫片,进而减小实验误差,保证实验数据的可靠性。

图3 拉伸实验示意图

铆扣电极下点焊试样在拉伸实验中主要表现出界面断裂和拉拔断裂两种断裂方式。当焊接电流、焊接时间和电极压力较小,即电阻点焊过程热电能量输入较小时,焊件在拉伸实验中常表现为界面断裂形式,界面断裂外观结构如图4所示[10]。

图4 界面断裂外观结构图

而当焊接电流、焊接时间和电极压力较大时,即电阻点焊过程热电能量输入较大时焊件在拉伸实验中常表现为拉拔断裂形式,拉拔断裂外观结构如图5所示。拉拔断裂的点焊试样接头,其抗拉强度一般远高于正常界面断裂点焊试样接头,如果在最佳工艺参数所形成拉拔断裂的基础上继续加大热电能量输入,则会破坏熔核形成,导致焊点抗拉强度的降低。

图5 拉拔断裂外观结构图

进行如表6三因素三水平9组正交试验后,将每组参数组合下3个独立焊件进行拉伸实验,测量记录其最大抗拉力和断裂形式,其余3个进行金相实验,测量记录其熔核直径以及钢侧和铝侧熔核深度,测量数据结果如表7所示。

表7 试验测量数据结果

续表

(二)金相实验

采用线切割的方式将每组参数组合下另外的3组焊接试样沿熔核中心线横向切开,之后通过抛光机用不同粒度砂纸打磨,最后试剂腐蚀制成金相试样,通过电子显微镜获取点焊接头金相照片,测量每组试样的熔核直径以及钢侧和铝侧熔核深度,并分析点焊接头宏观形貌和微观形貌特点[11]。

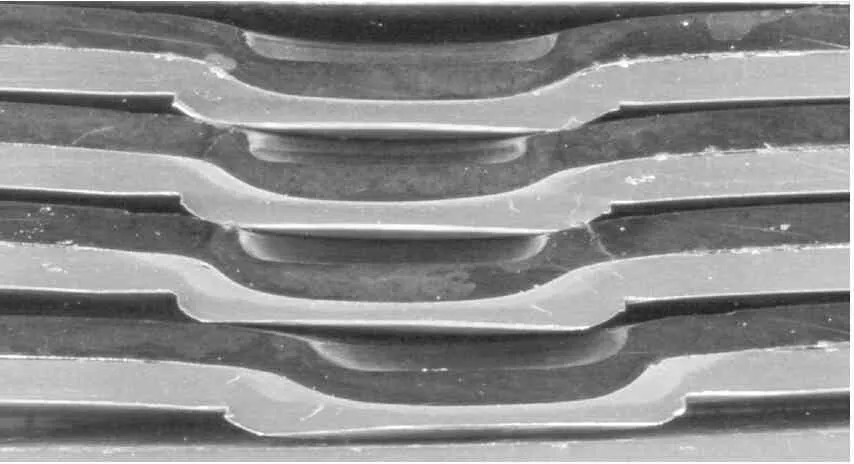

1.宏观形貌

试样编号1、4、3和5不同焊接参数下的点焊接头金相照片如图6所示。铝钢异种金属在铆扣电极下,由于最先在电极边缘处产生较大的接触应力和接触电阻,因此熔核是从铝钢异种金属界面的电极边缘位置产生,并不断向点焊中心区域延伸形成的;从图中可以分析,铝侧熔核深度相较于钢侧熔核深度更大;不同焊接参数条件下,随着焊接能量输入的不断提高,熔核直径和熔核深度也不断增大,抗拉强度也会不断提高;但随着点焊能量密度的进一步增大,在电极边缘位置铝侧熔核深度也不断增加,抗拉强度则会逐渐降低;当铝侧熔核深度达到铝板厚度极限时,铝板就会被击穿,点焊会造成喷射和飞溅等现象,焊点抗拉强度也会急剧降低。

图6 不同焊接参数下点焊接头金相照片

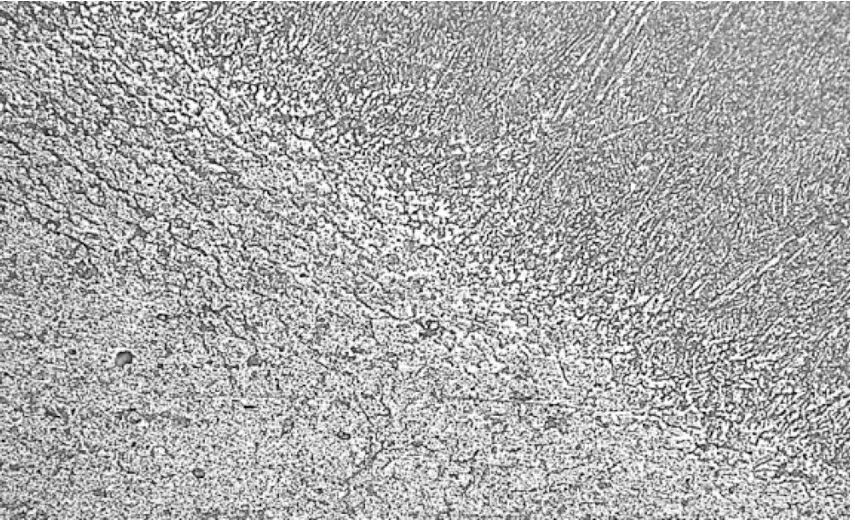

2.微观形貌

在点焊熔核形成的过程中,熔核下端部分的组织在铜电极循环水冷作用下热量散出,温度急剧降低,晶粒组织会明显细化,呈现出由胞状晶向胞状树枝晶过渡的结构,如图7所示。

图7 熔核下端部分微观组织形貌

熔核上端部分和中间部分的组织由于温度较高且热量不易散去,存在较大的温度梯度,晶粒向多个方向进行分支生长,在此区域微观组织形式大多呈现胞状树枝晶,如图8所示。

在此区域熔核中间部分胞状树枝晶的分支生长方向与铝钢界面区域的方向相互垂直,且向熔核中心生长延伸;熔核中心区域铝钢界面处温度最高且热量不易扩散,容易在熔核上端部分形成裂纹等缺陷。

图8 熔核上端部分和中间部分微观组织形貌

熔核边缘部分的组织在热输入状态下没有完全融化,熔核内部的液态铝合金与外部母材间由于较高的热传导率而产生较大的温度梯度,此区域以胞状晶形式向熔核内部不断延伸生长[12],在接近熔核中心区域随着温度梯度逐渐降低,且由于镁和硅等溶质元素扩散的不均匀性,胞状晶会延伸出很多短小的晶粒分支,呈现胞状树枝晶的结构,如图9所示。

图9 熔核边缘部分微观组织形貌

从正交试验测量数据结果分析可知,改变点焊工艺参数,随着焊接过程中热电能量输入的不断提高,熔核直径不断扩大,铝侧和钢侧熔核深度不断加深,试样焊点抗拉强度呈现先增大后减小的趋势,焊点断裂方式从界面断裂向拉拔断裂不断过渡,最终铝侧熔核深度过大导致铝侧飞溅,抗拉强度也随之降低[12]。

(三)实验数据极差分析

根据拉伸实验数据的极差分析如表8所示。

其中Ⅰ、Ⅱ、Ⅲ分别表示对应因子相应水平下最大抗拉力的总和,K1、K2、K3分别为其对应的平均值,R为各因子下不同水平间的极差,S表示显著性,从实验数据结果计算分析可知焊接电流I大于电极压力F大于焊接时间t。

根据实验数据计算分析可知,相同条件下对点焊接头力学性能显著性影响,焊接电流大于电极压力大于焊接时间;随着逐渐增大电焊工艺参数,电阻点焊过程热电能量输入不断提高,焊件接头力学性能也逐渐得到优化,熔核直径逐渐变大,铝侧和钢侧的熔核深度也随之变大,断裂形式也从普通的界面断裂向拉拔断裂过渡,但随着热电能量的进一步提高,熔核直径逐渐增大的同时,铝侧的熔核深度也逐渐达到了铝板的厚度极限,在点焊过程中会造成喷射和飞溅等现象,导致点焊接头力学性能急剧恶化,甚至导致铝板击穿脱落等情况,大大降低了焊件的抗拉强度;根据正交试验9组焊接参数组合下抗拉强度和显著性分析,当焊接电流为16 kA,电极压力为2.6 kN,焊接时间为140 ms时,点焊接头力学性能最优,如果保持电流输入不变,继续增大电极压力或焊接时间,其抗拉强度会逐渐降低。

三、结语

对1 mm等厚度铝钢异种金属铆扣电极下电阻点焊工艺参数和方法进行了研究分析,对每组参数组合下的点焊试样分别进行拉伸实验和金相实验,分析了熔核的形成过程以及点焊接头力学性能急剧下降的内在机理。通过极差分析,发现在焊点抗拉强度影响的显著性上,焊接电流I大于电极压力F大于焊接时间t。同时,测得同等条件下最佳焊接参数为焊接电流16 kA、电极压力2.6 kN、焊接时间140 ms,此时,最大抗拉力可达4.365 kN。