X射线荧光光谱法分析镁质耐材研究

晁 霞,刘建美

(河南济源钢铁(集团)有限公司 第一炼钢厂工艺技术科,河南 济源 459000)

新世纪,低成本洁净钢的研发与批量生产成了未来钢铁发展的重点,钢水的洁净度直接影响钢的力学性能、深加工性能和表面质量。深入分析耐火材料对洁净钢的生产意义更加深远,特别是在钢水精炼及连铸过程中,期望耐火材料尽可能减少对钢水产生污染的同时,还能达到净化的作用。目前能够满足这种要求的只有镁质耐材[3],尤其是镁钙质耐材,它有优良的耐高温性能和抗炉渣侵蚀性能,广泛应用于氧气转炉、电炉、平炉、钢包、炉外精炼及有色熔炼等工艺过程中,其中游离氧化钙能够吸附钢水中的硫、磷等非金属夹杂物,有净化钢水的功能,对提高钢的质量和降低炼钢成本起着重要作用。利用传统的化学方法,比如GB/T 5069—2015《镁铝系耐火材料化学分析方法》测量样品中的Fe、SiO2、CaO、MgO、Al2O3等成分,因大部分耐火材料不被酸完全溶解,而且试样处理繁琐,且大多需分离干扰元素,分析速度慢,成本高。因此,快速准确地检测镁质耐材对优特钢的开发冶炼有着重要意义。X射线荧光光谱法具有多元素同时测定、操作简便、分析速度快、检测精密度高等优点,现已广泛应用于镁质耐火材料的检测[2-16]。孙晓飞等用经验系数-X射线荧光光谱法测定镁质耐火材料中10种组分[12],宋洪霞用X射线荧光光谱法测定镁质耐火材料中的主要元素[10]。为更有效地指导生产工艺,本文利用混合熔剂熔融制样法测量镁质耐火材料中的化学组成,以期提高检测效率,适用于工矿企业大批物料进厂检测,基本满足日常生产的需求。

一、试验材料与方法

(一)试验仪器及工作条件

1.试验主要仪器及气体

采用的仪器及气体如下:Simultix 14 XRF 全自动多道同时型X射线荧光光谱仪(日本理学),RYL-03型快速熔样炉(洛阳超耐试验设备有限公司),马弗炉(洛阳超耐试验设备有限公司),铂黄坩埚(ω(Pt)=95%,ω(Au)=5%),氩-甲烷混合气体(φ(Ar)=90%,φ(CH4)=10%)。

2.X射线荧光光谱仪测量条件

根据元素含量及常用测定范围,确定测量条件为X光管 50 kV/50 mA,各元素的测量条件如表1。

表1 元素测量条件比对表

(二)标准试样

选择好的标准试样在105 ℃烘箱内干燥2 h后置于干燥器中备用。标准试样的成分见表2。

表2 标准试样的成分

(三)试验方法

1.试验试剂

无水四硼酸锂+偏硼酸锂混合熔剂比例为:ω(Li2B4O7)=67%,ω(LiBO2)=33%(洛阳超耐试验设备有限公司),优级纯。脱模剂为:碘化铵(洛阳超耐试验设备有限公司),配置体积分数为30 %的碘化铵溶液,分析纯。氧化剂为:硝酸锂(天津市天力化学试剂有限公司),分析纯。

2.标准曲线的建立

准确称取7 g无水四硼酸锂+偏硼酸锂混合熔剂于铂黄坩埚内,分别准确称取0.7000 g已在105 ℃烘箱内干燥2 h的具有一定梯度含量的镁质耐材标样、镁质干式振动料和涂抹料,搅拌均匀后,加入1.0 mL氧化剂硝酸锂,再加入15滴脱模剂碘化铵,置于600 ℃马弗炉中预氧化15 min,取出,放入1100 ℃快速熔样炉中,按已设定好的程序进行熔融,熔融结束后,等待坩埚冷却,在背面贴好标签,利用已选好的测量条件和程序,采用经验方法进行测定,获得各元素质量分数与荧光测量强度的对应关系,如表3所示。

表3 各组分荧光测量强度数据统计表

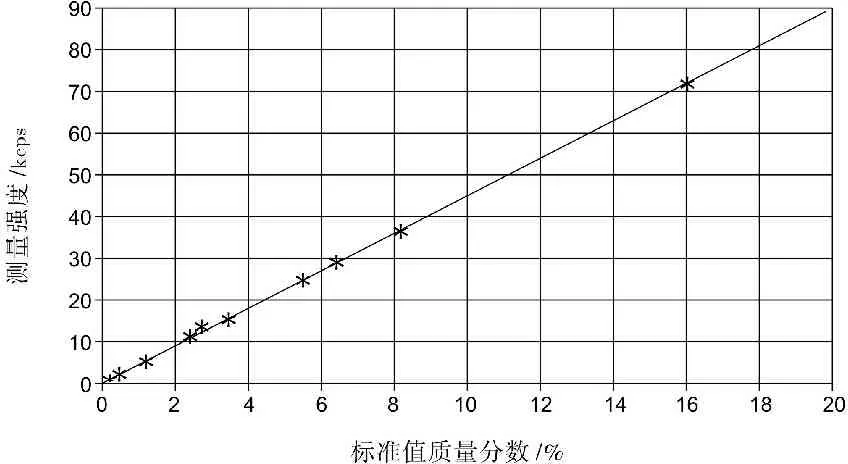

根据表3标准样品含量及荧光强度值,理学Simultix 14荧光光谱仪自动生成单质工作曲线图,如图1—图4所示。

图1 Si的工作曲线(相关系数99.976%)

图2 Al的工作曲线(相关系数99.967%)

图3 Mg的工作曲线(相关系数99.932%)

图4 Ca的工作曲线(相关系数99.932%)

工作曲线图中显示了各元素测量强度,从中可以看出各元素工作曲线线性良好,相关系数均在99.9%以上,可以满足测量要求(换算说明:Simultix 14荧光光谱仪的激发曲线是单质曲线,荧光测量强度只与单质有关,而样品中的氧化物与单质按一定的换算比例进行了换算)。

二、结果与讨论

(一)准确度

建立工作曲线后,对选取的镁质耐材标样、干式料和涂抹料再次熔样进行测量,并与标准样品值进行比对,结果详情见表4。

从表4测量结果可见,经取9个标样验证,本方法测量的SiO2、CaO、Al2O3、MgO的分析值与标准值相比偏差小,且在国家和行业分析标准允许范围以内,说明应用X荧光仪完全可以达到预期的目的,可判定该测量方法可行。

表4 镁质耐材结果准确度测量数据统计表

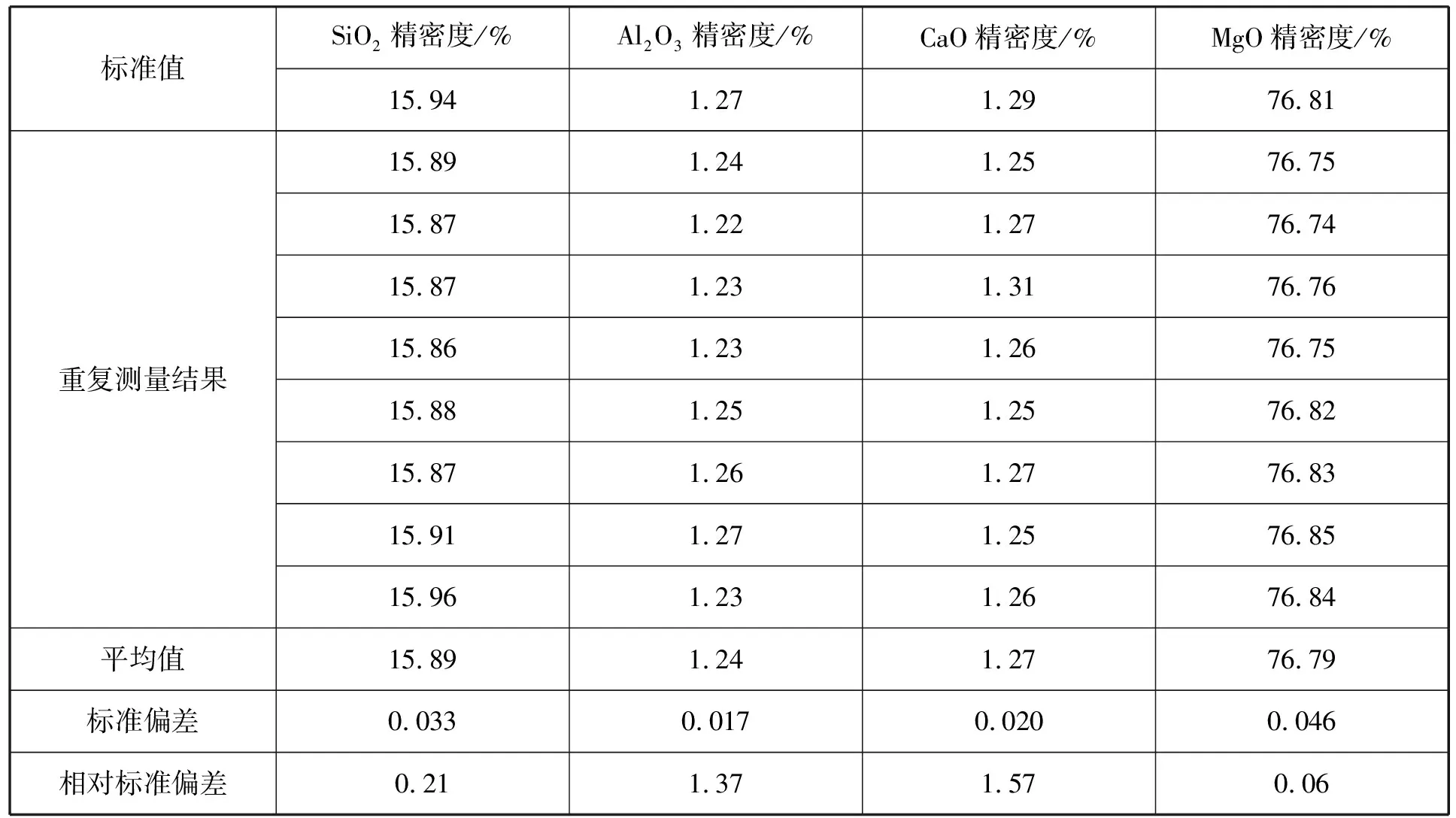

(二)精密度

选取其中的一块标准样品,标样编号SX42-03,按照试验方法制备8个玻璃熔片,具体试验过程为:准确称取8份7 g无水四硼酸锂+偏硼酸锂混合熔剂于铂黄坩埚内,分别称取0.7000 g样品于熔剂内,搅拌均匀后,加入1.0 mL氧化剂硝酸锂,再加入15滴脱模剂碘化铵,置于600 ℃马弗炉中预氧化15 min,取出,放入1100 ℃快速熔样炉中,预熔120 s,摇摆1020 s,静置60 s。熔融结束后,等待坩埚冷却,取出8个玻璃样片,放入X荧光光谱仪内进行精密度测定,其结果见表5。

表5 镁质耐材结果精密度测量数据统计表

此次试验选择的SX42-03 标准样品在重复性条件下测量8次,计算其各元素测定结果的相对标准偏差。由表5可见,含量在60%以上的主要元素MgO的RSD<1%,次要成分CaO、Al2O3、SiO2的RSD均<5%,各组分测定结果的相对标准偏差在0.06%~1.57%之间,精密度较高,方法再现性好,能满足日常检测工作要求。

三、结语

通过混合熔剂与试样,加入脱模剂,并高温熔融制备出玻璃片的试验,研究了一种实现X射线荧光对镁质耐材检测的方法。相比湿法分析,本方法具有操作简便、检测效率高、环境污染小、检测成本低等优点,通过使用标准样品的多次验证,准确度和精密度也较高,大大提高了检测数据的准确度和检测效率,节约了人力和资源成本,能够满足镁质耐材及其制品的检测要求。