聚酰亚胺纤维增强聚二甲基硅氧烷柔性复合膜的热力学性能

黄耀丽,陆 诚,蒋金华,2,陈南梁,2,邵慧奇

(1.东华大学 产业用纺织品教育部工程研究中心,上海 201620;2.东华大学 纺织学院,上海 201620;3.东华大学 纺织科技创新中心,上海 201620)

随着柔性膜材技术的日趋成熟,越来越多的纤维增强柔性膜材被应用到建筑、航空航天等领域[1-3]。与此同时,这种纤维增强膜材的柔性结构也使其热学和力学问题突显,因此,开发和研究一种热力学性能优异的纤维增强柔性膜材对其理论研究和工程应用都具有重要的意义。

目前用于纤维增强柔性膜材的热塑性基体主要为以下3种:聚氯乙烯(PVC)[4]、聚偏氟乙烯(PVDF)[5]和聚四氟乙烯(PTFE)[6]。其中:PVC膜[7]具有良好的柔韧性能;PVDF膜[8-9]具有优异的耐化学腐蚀性能;PTFE膜[10]具有优异的抗紫外线辐射和耐侵蚀性能。PVC膜材不耐紫外线,热力学性能也较差,因此使用周期和寿命较短;PVDF膜材热变形温度为150 ℃左右,不适合长期在高温环境中使用;PTFE膜为与纤维之间有良好的结合力,烧结温度要达到500~600 ℃,这大大限制了其发展应用,因此需要研究和开发一种兼具柔性、抗紫外线且热力学性能优异的纤维增强复合膜。

聚二甲基硅氧烷(PDMS)[11]无毒、具有良好的生物相容性、优异的透光性和热稳定性,这使得该材料在柔性复合材料的应用十分常见。Shi等[12]以石蜡为填料,PDMS为基体,采用熔融混合法制备了微观结构均匀的PDMS/石蜡复合材料并研究了该复合材料的热力学性能。Fang等[13]制备了不同孔隙率的多孔聚二甲基硅氧烷薄膜并测量了热性能,同时提出了导热系数与孔隙率的拟合公式。这些研究结果都表明PDMS作为基体材料具有良好的热稳定性和优异的力学性能,为其在工程领域的应用提供了可行性。纤维作为增强膜材中必不可少的增强体,其性能对膜材的力学性能也起到了关键性的作用。在纤维选择方面,聚酰亚胺(PI)纤维由于具有高强高模、良好的可编织性[14]、耐高低温[15]、耐腐蚀[16]和耐紫外线[17]等特性,广泛应用于航空航天、安全防护、阻燃隔热等特种工程领域。此外、董晗等[18]采用干法纺丝的方法制备了PI纤维并对其热力学性能进行评价分析。结果同样证明该PI纤维具有良好的热稳定性和较高的拉伸强度,这进一步说明了PI纤维在工程应用中的必然性,也为本文进一步研究提供了依据。

要准确地预测和评估纤维增强柔性膜结构中的热学性能和力学性能,材料的热稳定性、热膨胀系数的变化和其弹性模量等是必不可少的性能参数之一。为此,本文以聚酰亚胺纤维增强PDMS薄膜在工程领域的应用为背景,研究了PI纤维增强PDMS柔性薄膜的热力学性能,为这种高性能纤维增强膜材的应用提供了基础数据和选择依据。

1 实验部分

1.1 原料与仪器

原料:聚二甲基硅氧烷(PDMS),包含基础剂和固化剂,固化比例为10∶1,黏度为 5 500 mPa·s,美国道康宁有限公司;不同线密度(6、11、22 tex)的聚酰亚胺(PI)长丝,江苏先诺新材料科技有限公司;无水乙醇(AR),国药集团化学试剂有限公司;聚酰亚胺胶带(7413D)用来控制纤维增强薄膜的厚度,胶带单层厚度为50 μm,美国3M公司(明尼苏达矿业及机器制造公司)。

仪器:MTS E42.503型电子万能试验机,美特斯工业系统(中国)有限公司;Q400型热机械分析仪,深圳市广润自动化设备有限公司;TGA8000型热重分析仪,美国珀金埃尔默仪器有限公司。

1.2 纤维增强柔性薄膜制备

首先采用无水乙醇擦拭玻璃板,将PI纤维按照不同铺层密度(分别为30、50、70、90根/(10 cm))铺放在干净的玻璃板上,其中铺层密度为10 cm内的纱线根数。然后将PDMS基础剂和固化剂按照10∶1的比例配制,磁力搅拌30 min,采用真空烘箱脱泡10 min。再用PI胶带粘在玻璃板上,形成矩形凹槽来控制膜厚,本文选择的厚度为0.2 mm,用刮刀将PDMS采用刮刀涂层的方法涂覆在铺有长丝的玻璃板上,这种方法对膜的厚度控制较为均匀。最后在高温鼓风烘箱中100 ℃固化1 h得到PI纤维增强透明柔性薄膜。通过以上制备方法,得到了铺层密度为50 根/(10 cm)的3种不同纤维线密度(6、11、22 tex)的纤维增强PDMS膜,以及纤维线密度为11 tex的4种铺层密度(30、50、70、90 根/(10 cm))的纤维增强PDMS膜,并制备了厚度0.2 mm的纯PDMS膜作为对比样品。

1.3 测试与表征

1.3.1 热稳定性能测试

采用热重分析仪测试PI纤维、PDMS和纤维增强柔性薄膜的高温热稳定性能。最终得到TG曲线和DTG曲线。热重测试环境为氮气,升温速率为 10 ℃/min,温度范围为50~800 ℃。

1.3.2 力学性能测试

采用电子万能试验机测试聚酰亚胺纤维和纤维增强PDMS复合膜的力学性能。参照 ISO 1184—1983《塑料薄膜拉伸性能的测定》测试纤维增强柔性薄膜的拉伸性能。拉伸速率为 50 mm/min,量程为50 N,测试样品形状为长条状,标距为50 mm,样品尺寸为100 mm×0.2 mm×100 mm,相同样品准备5个,最终选择3个结果相近的样品。

1.3.3 热膨胀系数测试

采用热机械分析仪测试纤维和纤维增强柔性薄膜的热膨胀系数。将制备好的复合材料裁剪成3个尺寸为4 mm×0.2 mm×16 mm的样品。测试程序为:40 ℃平衡5 min,然后以5 ℃/min的速度从40 ℃升到150 ℃,整个测试均在氮气氛围下进行,预加张力为50 mN。最终得到温度-尺寸变化曲线,通过下式计算样品在某一段温度范围内的热膨胀系数值:

式中:ε为热膨胀系数,μm/(m·℃);T1和T2分别为初始温度和终止温度,℃;L1和L2分别为初始温度和终止温度对应的尺寸,mm。

1.3.4 COMSOL有限元分析

本文采用COMSOL 5.5对PI纤维增强膜的热变形进行仿真分析。根据实验模型在COMSOL中建立了对应的纤维增强膜模型,以线密度11 tex的PI纱线(半径为0.08 mm),纤维铺层密度为50根/(10 cm)的模型为例分析。整个模型长和宽均为10 mm,厚度为0.19 mm,同时纤维和PDMS形成联合体。表1示出软件分析中用到的PI纤维和PDMS的属性参数,采用经典固体力学和固体传热多物理场耦合计算分析该纤维增强膜的热膨胀变形机制,在边界条件设置中将垂直纤维的一边固定。选择物理场控制网格,完整网格包含“24 218” 个域单元、10 240 个边界元和1 144个边单元。

表1 材料参数Tab.1 Parameters of PI fiber and PDMS

2 结果与分析

2.1 热稳定性能分析

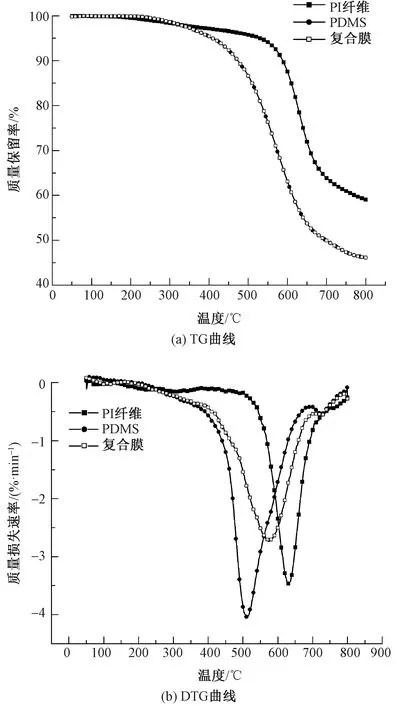

图1分别示出PI纤维、PDMS及其复合膜的TG及DTG曲线。可以看出,PDMS和复合膜的质量保留率曲线基本重合,这说明基体在复合膜的热性能测试中起主要作用。此外,该纤维增强膜的质量损失具有3个阶段的明显特征,第1阶段为50~300 ℃ 之间,该阶段质量损失率为1.22%,基本不发生较大的变化,存在的小范围质量损失为水分挥发所致,说明该纤维增强膜具有较好的热稳定性。300~700 ℃ 之间为第2阶段,该阶段的明显特征表现为质量的快速下降,总质量损失率为48.71%,尤其是在500 ℃以后,质量急剧减少。其中300~450 ℃之间质量损失率为6.28%,450~700 ℃之间质量损失率为42.43%,300 ℃ 时该纤维增强膜开始出现热分解,该阶段主要是PDMS分解所引起的质量损失,而在450 ℃以后发生的主要是由于聚酰亚胺纤维的分解所引起的质量损失,同时这也意味着力学性能的急剧下降甚至是材料失效。随着温度的持续升高,700~800 ℃曲线趋于平缓,此时发生的质量损失率为3.82%,可认为热分解后产生的残余物质的挥发。

图1 PI纤维、PDMS及其复合膜的热稳定性能Fig.1 Thermal stability of PI fiber,PDMS and reinforced films.(a) TG curve;(b) DTG curve

2.2 力学性能分析

2.2.1 纤维铺层密度的影响

图2示出不同纤维铺层密度下的材料应力-应变曲线。可以看出:聚酰亚胺纤维、PDMS膜及其复合膜之间的应力-应变曲线差异较大,这表明三者之间的拉伸断裂行为差异较大;PDMS膜具有较大的拉伸应变,聚酰亚胺纤维具有较大的弹性模量和断裂应力,相对来说复合膜的拉伸性能居于二者中间;此外,随着铺层密度的增大,复合膜的力学性能显著增强,但是发生断裂行为的应变基本相同,最大应力随着纤维铺层密度的增加而增加。

图2 PI纤维和PDMS膜及不同铺层密度的PI纤维增强膜的应力-应变曲线Fig.2 Stress-strain curve of PI fiber,PDMS film and PI fiber-reinforced films with different layer densities

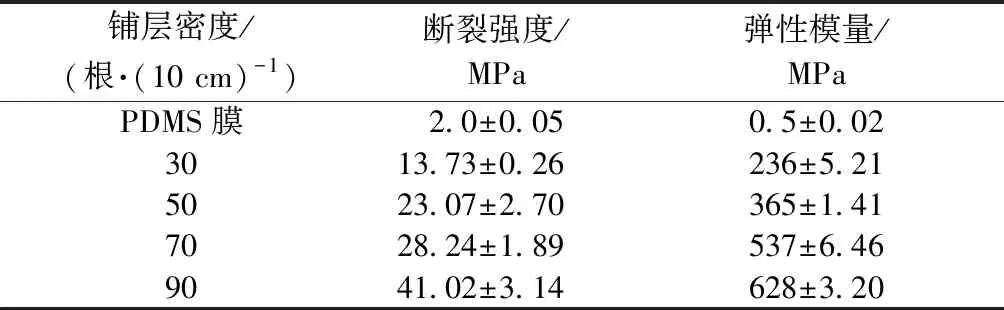

表2示出PI纤维线密度为11 tex的不同铺层密度纤维增强柔性薄膜的断裂强度和弹性模量。PI纤维的断裂强度和弹性模量分别为(577.92±15.96)、(18 580±680)MPa。从表2可以看出,聚酰亚胺纤维的弹性模量和断裂强度均远高于PDMS膜及其纤维增强PDMS复合膜,其中纤维增强PDMS复合膜的弹性模量和断裂强度居于二者中间。这是因为在拉伸过程中,基体首先发生了破坏,但是由于纤维的存在,当聚酰亚胺纤维随着铺层密度的增加,断裂强度和弹性模量均呈现逐渐增加的趋势。尤其是与纯PDMS膜相比,纤维的增加使得膜材的断裂强度增加了至少6倍,弹性模量至少增加了400倍,且当纤维铺层密度为90根/(10 cm)时,断裂强度达到(41.02±3.14) MPa,弹性模量为(628±3.20) MPa,说明纤维铺层密度对其力学性能的影响较大。这主要是因为随着纤维根数的增加,纤维含量逐渐增大,增强膜在拉伸过程中呈现断裂的不同时性,使得这种增强膜在达到最大应力发生断裂行为后没有直线降低至最小。

表2 PDMS膜及其不同铺层密度的纤维增强膜力学性能Tab.2 Mechanical properties of PDMS film and PI fiberits reinforced films with different layer densities

2.2.2 纤维线密度的影响

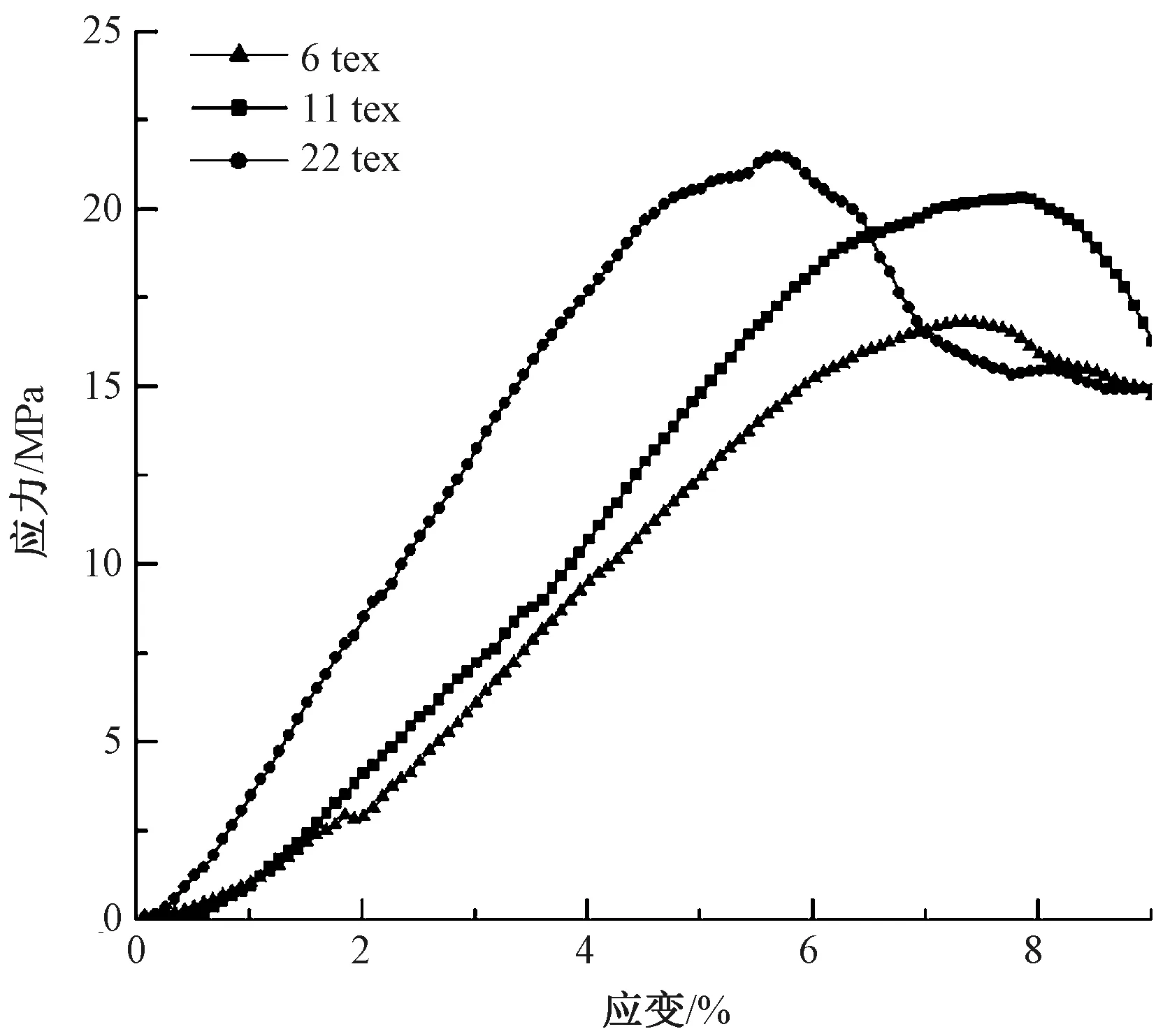

图3示出铺层密度为50根/(10 cm)的不同线密度PI纤维增强膜的应力-应变曲线。由图可知,随着纤维线密度的增大,增强膜的力学性能逐渐增强。

图3 不同线密度的PI纤维增强膜的应力-应变曲线Fig.3 Stress-strain curve of PI-fiber reinforced films with different linear densities

表3示出铺层密度为50根/(10 cm)的不同线密度PI纤维增强柔性薄膜的断裂强度和弹性模量。可以看出随着纤维线密度的增加,断裂强度和弹性模量逐渐增加,当纤维线密度为22 tex时,增强膜的断裂强度可达(21.25±0.37) MPa,弹性模量可达(470±6.37) MPa,但是与铺层密度对其力学性能的影响相比,增加趋势较小,说明线密度对增强膜力学性能的影响小于铺层密度的影响。这主要是因为随着纤维线密度的增加,同等厚度的增强膜材,纤维含量逐渐增大,树脂含量逐渐减小,PDMS对PI纤维的浸润性逐渐降低,纤维和树脂之间的界面明显,因此力学性能变化不大,没有纤维铺层密度对增强膜力学性能的影响明显。

表3 不同线密度的PI纤维增强膜力学性能Tab.3 Mechanical properties of PI fiber reinforced films with different linear densities

2.3 热膨胀系数分析

2.3.1 实验结果分析

纤维增强膜中纤维和基体之间不匹配的热膨胀系数所产生的热应力会引来尺寸不稳定等问题。热膨胀系数常常用于评价材料的尺寸稳定性,而纤维增强膜材中各种参数的变化对其热膨胀系数的影响是值得研究和探讨分析的,其中纤维铺层密度和纤维线密度的影响最大。

表4示出PI纤维和不同纤维铺层密度的纤维增强柔性薄膜的热膨胀系数。可以看出,PDMS膜的热膨胀系数高达200,而纤维与纤维增强PDMS复合膜的热膨胀系数均成负值,而且随着纤维铺层密度的增大,热膨胀系数逐渐减小。这主要是由于PI纤维本身具有负的热膨胀系数,纤维与PDMS复合后,纤维与基体间具有良好的界面结合力,因此,取向纤维对PDMS基体分子链的形变产生约束,因此随着单位长度内纤维根数的增加,纤维对基体的约束作用越强,热膨胀系数呈现逐渐降低的趋势。

表4 增强膜的热膨胀系数Tab.4 Thermal expansion coefficient of PI fiber reinforced μm/(m·℃)

除纤维铺层密度的影响,纤维线密度对其增强柔性薄膜的热膨胀系数具有较大的影响。通过实验得到不同线密度(6、11、22 tex)的PI纤维增强膜的热膨胀系数分别为(-1.8±0.04)、(2.18±0.02)、(-5.86±0.05) μm/(m·℃)。可以看出,随着纤维线密度的增大,热膨胀系数逐渐减小,这主要是因为随着纤维线密度的增加,纤维的热膨胀系数逐渐降低,因此复合后的薄膜其热膨胀系数也呈现了减小的趋势,这进一步地验证了纤维增强柔性薄膜中纤维增强体所起的重要作用。

2.3.2 基于COMSOL的理论分析

通过COMSOL有限元分析软件可模拟该纤维增强薄膜在受热过程中应力分布以及变形情况。以纤维线密度为11 tex,铺层密度为50 根/(10 cm)的增强膜模型为例,图4(a)示出增强膜在140 ℃时发生热变形的主应力云图,可以看出该薄膜整体呈现负膨胀的特点。而且由于纤维与PDMS弹性模量和热膨胀系数相差较大,因此在受热变形过程中纤维所受到的应力较大,PDMS部分承受的应力较小,但是PDMS薄膜所承受的变形较大。

图4 140 ℃时的变形云图Fig.4 Cloud diagram of deformation(a) and temperature (b) at 140 ℃

图4(b)为增强膜在140 ℃时发生热变形的温度云图,可以看出薄膜上的整体温度分布是小于140 ℃的。这是由于材料表面和环境中热交换引起的,而且可以明显看出在纤维与PDMS接触位置的温度较高,这是因为纤维表面的热辐射较少,换热系数也较小。

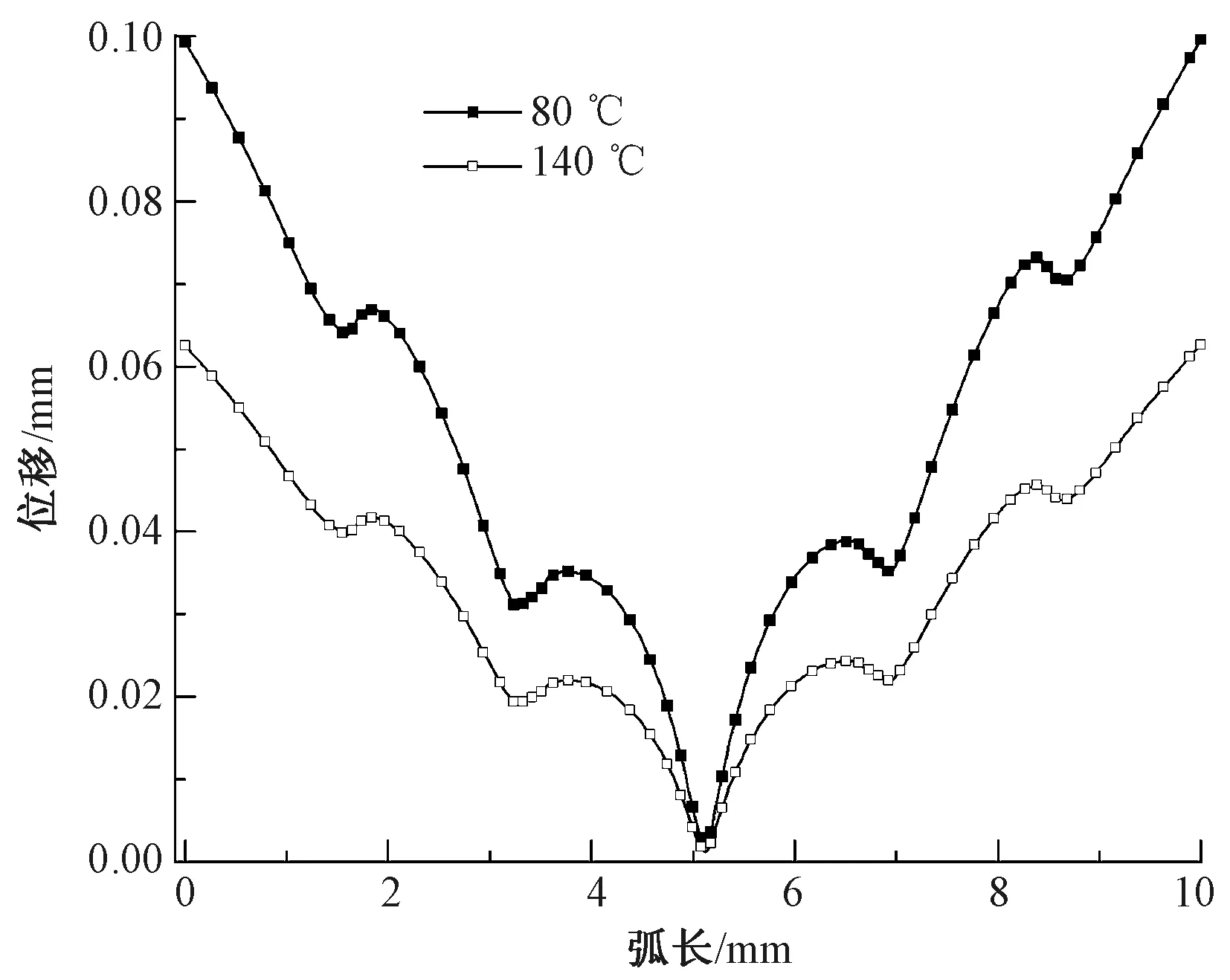

图5示出PI纤维增强膜受热过程中固定边界对应的边界处的位移变化曲线。可以看出由于纤维对PDMS基体的束缚作用使得薄膜在边界处的变形大小各不相同,纤维与PDMS基体接触的位置变形位移较小,而其他位置变形位移较大。这主要是因为纵向热膨胀形变并不是随着温度的升高而增加,在升温过程中PDMS基体的弹性模量迅速下降,而PI纤维的模量并未发生较大变化,因此纤维与PDMS基体接触的位置变形较小,其他位置处变形较大。

注:弧长为纤维垂直方向边界长度。图5 边界位移变化分布Fig.5 Boundary displacement change distribution

同时模拟结果得到的PI纤维线密度为11 tex,铺层密度为50根/(10 cm)的PI纤维增强PDMS膜的热膨胀系数为-2.92 μm/(m·℃),与实验值-2.18 μm/(m·℃) 之间相差不大,但是依然存在一定误差。这主要是因为有限元分析过程中首先将模型假设为均质、光滑材料,在测试升温过程中也是理想状态,而在实验过程中由于制备、测试等其他原因会导致结果误差。

3 结 论

本文通过对聚酰亚胺(PI)纤维增强聚二甲硅氧烷(PDMS)柔性薄膜的热力学性能的研究分析,主要得出以下结论:

1)PI纤维增强膜在50~300 ℃之间质量损失率仅为1.22%,说明该纤维增强膜可在合适的高温环境中应用。随温度的持续升高,300~450 ℃之间质量损失率为6.28%,随后质量急剧下降。

2)随纤维铺层密度和纤维线密度的增加,增强膜的纤维含量不断增加,PI纤维增强膜的断裂强度和弹性模量逐渐增加,且纤维铺层密度对其力学性能的影响大于纤维线密度。当纤维线密度为11 tex时,铺层密度为90 根/(10 cm),增强膜的断裂强度达到41.02±3.14 MPa,与铺层密度30根/(10 cm)相比增加了199%,弹性模量可达(628±3.20) MPa。

3)随纤维铺层密度和纤维线密度的增加,PI纤维增强膜的热膨胀系数逐渐降低,尺寸稳定性能较好。

4)COMSOL有限元软件模拟了纤维增强膜在负膨胀过程中的应力、温度分布及其边界位移变化,其结果与实验值之间具有很好的一致性。该模型可被用来预测该纤维增强膜的热膨胀系数。

FZXB