基于ABAQUS的涤/棉混纺机织物起球过程有限元仿真

肖 琪,王 瑞,张淑洁,孙红玉,王静茹

(1.常熟理工学院 纺织服装与设计学院,江苏 常熟 215500;2.天津工业大学 纺织科学与工程学院,天津 300387;3.天津工业大学 先进纺织复合材料教育部重点实验室,天津 300387; 4.滨州华纺工程技术研究院,山东 滨州 256600)

涤/棉混纺机织物具有舒适挺括、耐穿耐磨、尺寸稳定等优点,广泛应用于工装领域[1]。其年产量高达100亿m,产值超1 500亿元,但涤/棉混纺机织物在穿着或者洗涤过程中易起毛起球[2],严重影响织物的外观、手感和服用性能[3]。

影响织物起毛起球性能的因素有很多,包括纤维性能,如纤维强力、断裂伸长率、弹性模量等,纱线性能如纱线线密度、捻度、织物组织结构等。现有研究主要从线密度、捻度、织物组织结构等宏观角度改善起毛起球现象,或者主要采用化学整理剂[4]改善起毛起球程度,并没有从根本上解决起毛起球问题[5],且化学试剂对环境不友好[6]。从纤维性能的微观角度研究纤维参数对织物起毛起球性能的影响规律是阐释织物起毛起球机制的重要方法。目前从纤维性能的微观角度对织物起毛起球机制的研究主要基于实验和理论分析2种方法。基于实验的方法,如:万爱兰等[7]通过化学方法对羊毛纤维进行处理,分析羊毛形状参数对羊毛针织物起毛起球性能的影响规律,但只是从定性的角度分析织物起毛起球机制;Hajilari等[8]对比了不同弹性模量的纤维对织物起毛起球性能影响发现,纤维弹性模量越大,织物越容易起毛起球。这些研究在一定程度上量化了纤维参数对织物起毛起球性能的影响规律,但是没有从理论上量化分析纤维参数如弹性模量对织物起毛起球性能影响的力学机制。基于理论分析的方法,如Hearle等[9]基于机械动力学理论研究了单根纤维起球机制[10],并发现纤维的强力和伸长率对织物起毛起球有显著影响[11],但并没有达到量化仿真以及可视化的效果。纤维弹性模量是反映纤维力学性能的重要指标,它是纤维强力和断裂伸长率的有效结合,是分析织物起球过程中纤维发生变形、毛球寿命周期的重要参数。通过前期的研究表明,涤/棉混纺机织物起球过程中棉纤维发生断裂被涤纶包裹,毛球的形成主要来源于涤纶的作用[3]。因此,从涤纶弹性模量角度研究涤/棉混纺机织物起毛起球过程的力学行为对揭示织物起毛起球机制有一定的促进作用。

有限元仿真是一种基于有限元理论和商业软件如ABAQUS的研究方法[12],将其应用于织物起毛起球机制的研究,可实现量化仿真织物表面毛羽起球过程以及达到可视化的效果。采用有限元软件将织物和织物表面上的毛羽划分为有限个单元,即网格[13]。当施加载荷时,一步一步计算每个单元上的应力、应变和位移,最终获得织物起毛起球过程的能量变化曲线、起球图像以及应力云图。有限元仿真的起球图像特征主要包含毛羽和毛球,因此可采用前期研究得到的综合图像处理技术[14]提取有限元仿真的起球图像中毛球特征数据,并根据毛球特征数据对起球等级进行客观评价,从而获得不同纤维弹性模量对织物起球等级的影响规律。

本文采用毛羽测试方法获得混纺比例为65/35的涤/棉混纺机织物表面毛羽分布特征,基于PYTHON语言编写的图形用户界面窗口,以涤纶弹性模量为可变参数,织物及其表面毛羽为几何模型,实现涤/棉混纺机织物表面毛羽起球过程的有限元仿真,获得不同涤纶弹性模量时织物起球过程产生的摩擦耗散能、应变能、动能、应力、应变等变化曲线,以及应力云图和起球图像,从而揭示织物表面毛羽的起球机制。

1 实验材料和方法

1.1 实验材料

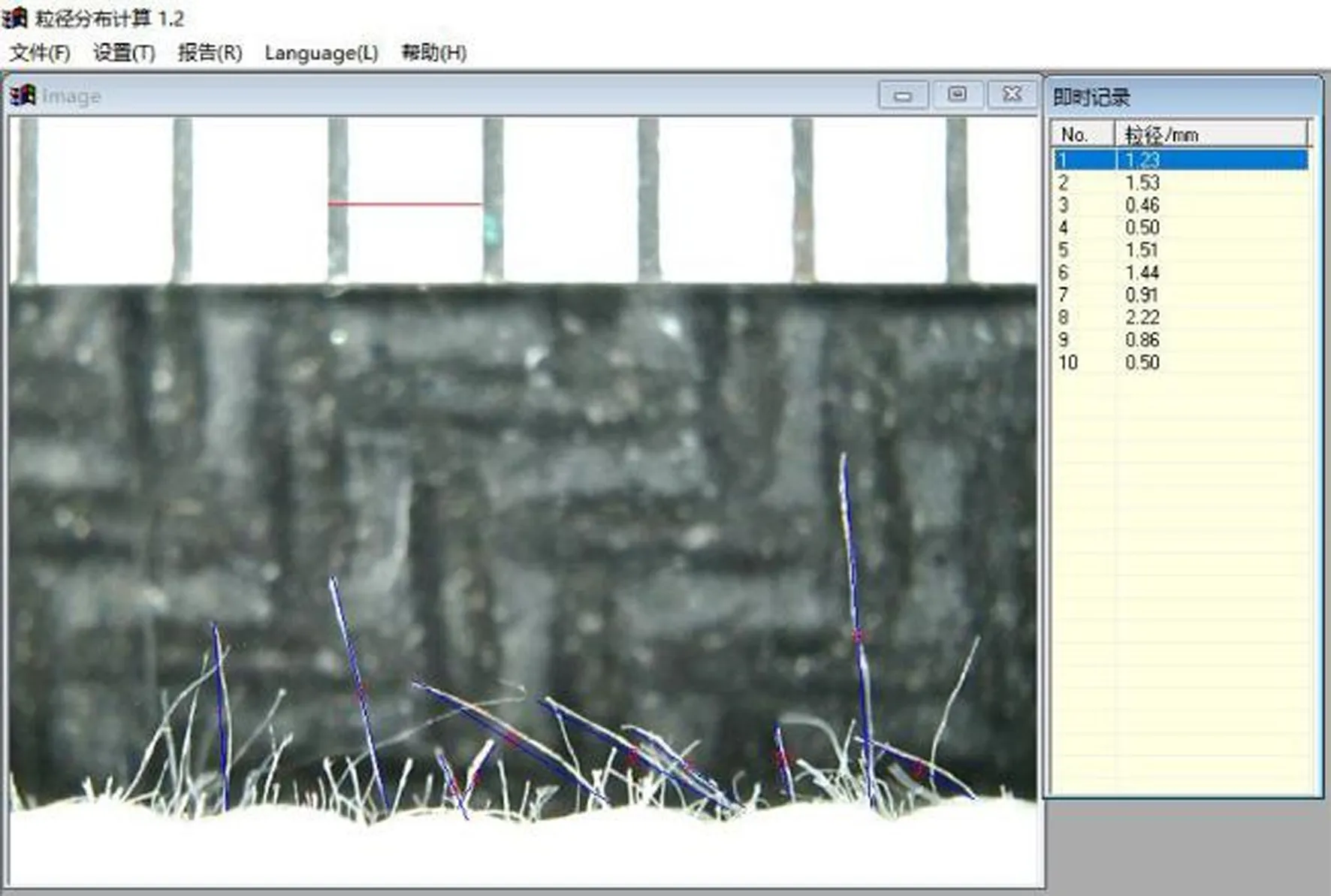

采用仪征化纤股份有限公司提供的涤纶(线密度为1.33 dtex),其参数如表1所示。本文主要研究涤纶弹性模量对织物起毛起球性能的影响规律,即涤纶参数是可变参数,而棉纤维参数是固定不变的。因此,本文选取的棉纤维是企业常用的规格。将表1所示的3种涤纶分别与际华3542纺织有限公司提供的棉纤维(线密度为1.2 dtex,纤维长度为标准级28 mm,马克隆值为4.5,断裂比强度为 2 cN/dtex) 按照65%、35%的比例进行混纺,织物组织结构为三上一下斜纹,最终获得3种涤/棉混纺机织物。其中,纱线的线密度为30 tex,织物的经、纬纱密度分别为425、228根/(10 cm)。

表1 涤纶的性能参数Tab.1 Performance parameters of polyester fibers

1.2 实验方法

1.2.1 纤维性能测试

采用YG002C型纤维细度分析仪按照SN/T 2672—2010《纺织原料细度试验方法(直径) 显微投影仪法》测试纤维的直径;采用YG006型电子单纤维强力机按照GB/T 14337—2008《化学纤维 短纤维拉伸性能试验方法》测试纤维的弹性模量;采用Y151型纤维摩擦系数仪测试纤维的摩擦因数。

1.2.2 织物表面毛羽测试

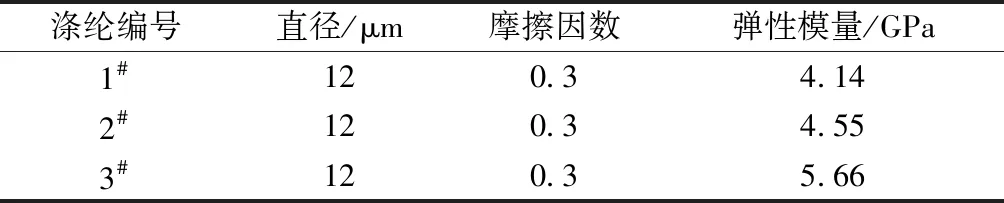

将摩擦过的具有绒毛和毛球的织物(起毛起球测试后的织物试样)表面朝向外,沿着织物的斜线纹路折叠,折叠位置形成的直线作为基线,放置在有较大反差的且具有刻度尺的背景之上(见图1),采用数码成像设备(MIXOUT 数码显微镜)对准试样,并调节焦距,直至图像中显示的试样毛羽和毛球清晰,按住摄像机的Enter键即可获得织物毛羽和毛球图像。

图1 数码成像设备获取的织物表面毛羽和毛球Fig.1 Hairiness and pills on fabric by digital imaging equipment

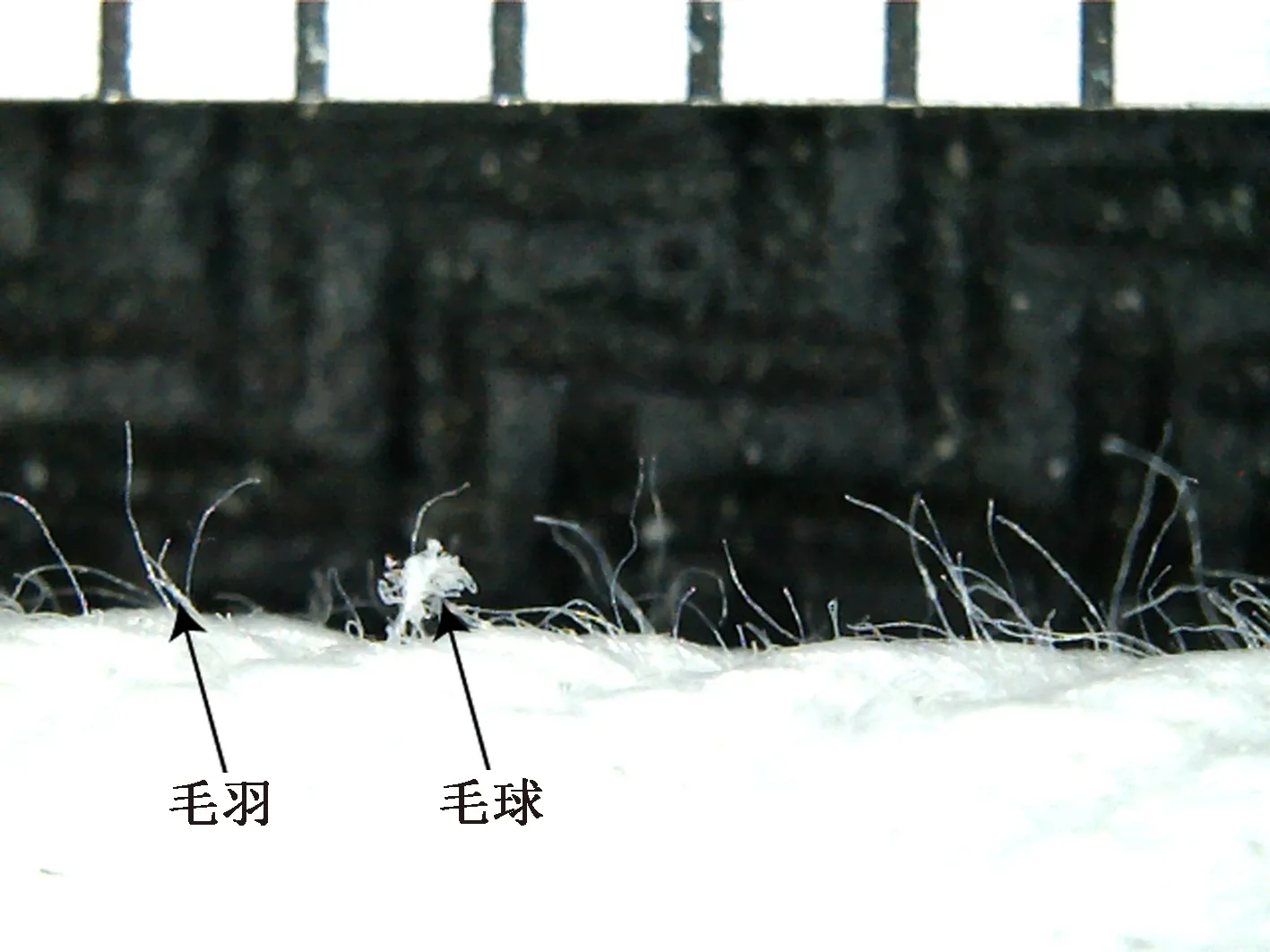

采用粒径分布计算软件Nano measurer 2.1对获得的织物表面毛羽图像进行测试(见图2)。测量第1条基线上每根毛羽的长度,并计算相同长度的毛羽数量。采用上述方法测量并计算其他基线上每根毛羽的长度和相同长度的毛羽数量。汇总每条基线(总共25条基线)上的毛羽长度和相同长度的毛羽数量,最后,根据整块织物试样上的毛羽长度和相同长度的毛羽数量获得织物毛羽长度和毛羽密度分布。

图2 粒径分布计算软件测试布面毛羽Fig.2 Hairiness on fabric tested by Nano Measurers software

1.2.3 织物起毛起球性能测试

按照GB/T 4802.2—2008《纺织品 织物起毛起球性能的测定 第2部分:改型马丁代尔法》,在温度为 (20±2) ℃、相对湿度(65±2)%的恒温恒湿环境下,在同一块织物的不同位置裁剪6块直径为14 cm 的圆形试样,组成3组(每组包括2块试样),将每组试样中的1块安装在YG(B)401 T型马丁代尔耐磨仪的试样夹具中,另外1块安装在起球台上,在 415 g 压力下圆形试样以利萨如图形的轨迹与相同织物进行摩擦,每组试样分别进行125、500、1 000、2 000、5 000、7 000 次的摩擦测试后获得起球后的织物试样,采用织物等级客观评估方法[13]评定起球试样的起球等级。

2 有限元仿真

2.1 几何模型建立

经过前期的研究发现,织物起球倾向来源于织物表面毛羽长度和密度[15],因此测试织物表面毛羽的长度和密度分布才能准确仿真织物起球过程。

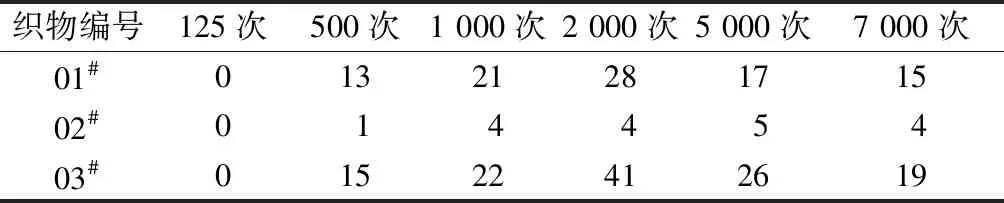

表2示出上述3种不同种类的涤/棉混纺机织物在不同摩擦次数下起毛起球测试后的织物表面毛球数量。可以看出,样品03#起球最严重,样品02#抗起球性能最好。接下来首先研究03#涤/棉混纺机织物的毛羽长度、密度分布与毛球数量之间的变化关系。

表2 涤/棉混纺机织物表面毛球数量Tab.2 Number of pills on polyester/cotton woven fabrics 根

图3示出03#涤/棉混纺机织物不同摩擦次数下的毛羽长度和密度变化分布。

图3 不同摩擦次数下织物表面毛羽长度和数量分布Fig.3 Distribution of hairiness length and number on fabric after different friction times

由图3可以看出,涤/棉混纺机织物表面毛羽长度和毛羽密度的变化规律是:500次摩擦测试结束后织物表面毛羽主要为短毛羽(长度小于 0.6 mm),且毛羽长度和密度遵循高斯规律,如式(1) 所示,该阶段织物表面形成了15个毛球;1 000 次摩擦测试结束后织物表面短毛羽(长度小于0.6 mm)数量减少,而中长毛羽的数量增加,毛羽长度和密度遵循高斯规律,如式(2)所示,该阶段织物表面毛球增加到22个;2 000次摩擦测试结束后织物表面超短毛羽(长度在0.2~0.4 mm之间)数量增加,而中长毛羽的数量几乎全部降低,毛羽长度和密度遵循高斯规律,如式(3)所示,该阶段织物表面毛球数量达到峰值为41个;5 000次摩擦测试结束后织物表面的短毛羽(长度小于0.6 mm)数量大幅增加,毛羽长度和密度遵循高斯规律,如式(4)所示,该阶段织物表面毛球数量降低到26个,这是因为摩擦过程中织物表面毛球脱落;7 000次摩擦测试结束后织物表面短毛羽(长度小于0.6 mm)数量大幅增加,毛羽长度和密度遵循高斯规律,如式(5)所示,该阶段毛球数量减小到19个,这是因为继续摩擦过程中,织物表面的毛球不断脱落。而短毛羽数量增加使毛球断裂处形成纤维断头,成为新的毛羽。

(1)

(2)

(3)

(4)

(5)

通过分析上述织物起球过程织物表面毛羽和密度的高斯分布规律发现,当织物表面毛羽平均长度为0.66~0.8 mm且毛羽密度达到2~4.6 根/cm2时,织物开始起球。织物开始起球的毛羽长度和密度的临界范围在其他2个品种的涤/棉混纺机织物起球过程中得到了验证。

在建立几何模型前,做出以下假设:

1)涤纶作为三维可变形的物体,其横截面形状为圆形,整根纤维呈圆柱体形状;2)棉纤维作为三维可变形的物体,其横截面形状为带有中腔的椭圆形,整根纤维呈椭圆柱体形状;3)在织物表面毛球形成之前,所有的起球毛羽已经全部形成,因此,不考虑纱线、织物的结构参数,将织物看作一个整体;4)在实际应用中,织物是指用纺织纤维经过纺纱织造而成的片状物体,具有各向异性的特点。本模型假设织物均质且各向同性。织物作为三维均质实体。

根据已获得的织物表面毛羽长度和密度的高斯分布规律以及涤纶和棉纤维的比例分别为65%、35%,采用PYTHON语言建立织物及其表面毛羽的几何脚本代码,并导入到ABAQUS软件中形成图形用户界面,最终获得织物及其表面毛羽的几何模型,如图4所示。

图4 涤/棉混纺机织物及其表面毛羽的几何模型Fig.4 Geometric model of polyester-cotton woven fabric and its hairiness

2.2 材料属性及相互作用的定义

对模型进行非线性动力学行为分析模拟前需要设置材料的物性参数,涤纶的物理性能参数如纤维直径、纤维弹性模量以及摩擦因数根据表1所示的数据进行相应的设置,其密度为1.38×103kg/m3,泊松比为0.3,横截面为圆形,且截面属性为梁类型。棉纤维的物理性能参数设置如下:棉纤维的横截面设置为中空的椭圆形,截面属性为梁类型,棉纤维的密度为1.5×103kg/m3,横截面直径为 12.6 μm,弹性模量为3.9 GPa,泊松比为0.3。织物的截面为圆形,面积为7.1 cm2,厚度为0.38 mm,密度为1.4×103kg/m3,泊松比为0.3。

涤/棉混纺机织物表面毛羽之间在外力作用下相互纠缠,因此毛羽之间存在相互接触。毛羽之间相互接触并发生相对运动产生了摩擦力,接触属性的切向行为摩擦公式设置为罚函数,摩擦因数根据实际测量的纤维摩擦因数进行设定。毛羽之间以及每根毛羽自身之间都会存在接触,将接触属性设置为通用接触。根据马丁代尔法起毛起球测试的运动规律,织物在起毛起球过程中绕着与试样平面垂直的中心轴自由转动,本文在中心轴上设置一个参考点。该参考点与织物之间建立耦合的相互作用,使得织物的自由转动可施加在参考点上;同时将织物与毛羽固定端点之间建立绑定的相互作用,使得织物表面毛羽随着织物一起自由转动,在转动过程中毛羽之间发生接触摩擦行为。最终使得仿真过程与织物实际运动过程绕中心轴转动的效果相同。

2.3 边界条件与载荷的施加

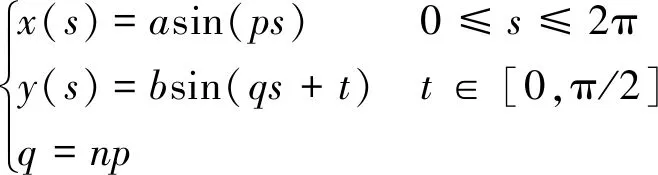

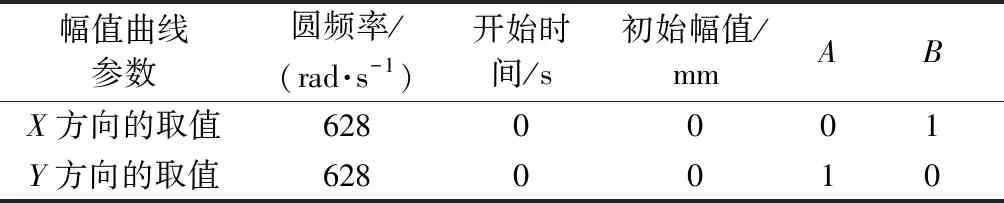

马丁代尔法测试织物起毛起球时,织物试样在沿着y轴方向垂直向下、大小为0.415 N的压力下,沿着y轴方向垂直向上、大小为47.5 rad/s的转速下,绕着与试样平面垂直的中心轴自由转动,并按照利萨如图形的运动轨迹与相同试样进行摩擦,曲线的轨迹规律如式(6)所示。

(6)

式中:x为X轴方向的位移,mm;y为Y轴方向的位移,mm;a、b为常量;s为时间,s;t为初始振幅,mm;p、q为运动的频率,s-1;n为频率比。

在1个旋转周期内,利萨如曲线有6种曲线轨迹。

当a=b=1,p=1,n=1,t=0时,式(6)变成式(7)。

(7)

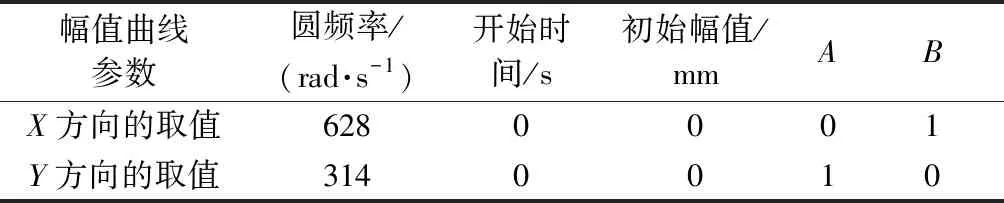

在第1时间段内,边界条件中的x方向和z方向的位移均设置为55 mm,而幅值曲线选择周期型。具体参数设置如表3所示。

表3 第1阶段幅值曲线的参数Tab.3 Parameters of amplitude curve at first stage

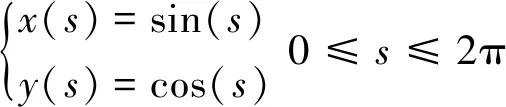

当a=b=1,p=1,n=1,t=π/2时,式(6)变成式(8)。

(8)

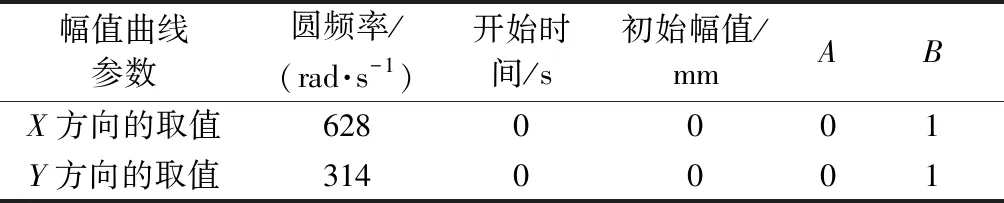

在第2时间段内,边界条件中的x方向和z方向的位移均设置为55 mm,而幅值曲线选择周期型。具体参数设置如表4所示。

表4 第2阶段幅值曲线的参数Tab.4 Parameters of amplitude curve at second stage

当a=b=1,p=1,n=1,t=1时,式(6)变成式(9)。

(9)

在第3时间段内,边界条件中的x方向和z方向的位移均设置为55 mm,而幅值曲线选择周期型。具体参数设置如表5所示。

表5 第3阶段幅值曲线的参数Tab.5 Parameters of amplitude curve at third stage

当a=b=1,p=1,n=2,t=0时,式(6)变成式(10)。

(10)

在第4时间段内,边界条件中的x方向和z方向的位移均设置为55 mm,而幅值曲线选择周期型。具体参数设置如表7所示。

表6 第4阶段幅值曲线的参数Tab.6 Parameters of amplitude curve at fourth stage

当a=b=1,p=1,n=2,t=π/2时,式(6)变成式(11)。

(11)

在第5时间段内,边界条件中的x方向和z方向的位移均设置为55 mm,而幅值曲线选择周期型。具体参数设置如表7所示。

表7 第5阶段幅值曲线的参数Tab.7 Parameters of amplitude curve at fifth stage

当a=b=1,p=1,n=2,t=1时,式(6)变成式(12)。

(12)

在第6时间段内,边界条件中的x方向和z方向的位移均设置为55 mm,而幅值曲线选择周期型。具体参数设置如表8所示。

表8 第6阶段幅值曲线的参数Tab.8 Parameters of amplitude curve at sixth stage

3 结果与讨论

采用有限元方法对涤/棉混纺机织物表面毛羽的起球过程进行仿真,探讨了不同涤纶弹性模量时涤/棉混纺机织物的起球等级以及起球过程产生的能量影响规律,从而揭示了织物表面毛羽的起球机制。

3.1 涤纶弹性模量对织物起毛起球等级影响

为对涤纶弹性模量分别为4.14、4.55、5.66 GPa 的涤/棉混纺机织物表面毛羽的起球进行有限元仿真,首先需获得织物及其表面毛羽的几何模型。每种涤纶弹性模量值的织物在不同区域分别取 9块,获得27块织物。对27块织物进行织物表面毛羽测试,获得织物表面毛羽分布规律后用于构建有限元仿真的几何模型;同时对27块织物进行起毛起球测试,并采用客观评估法进行起球等级的评定。将有限元仿真得到的起球图像进行客观评级,评级结果与实际织物起球图像的客观评级结果进行比较,误差计算如式(13)~(14)所示。

(13)

(14)

式中:E为平均误差;Ei为第i块织物的起球评级结果误差;R实为实际织物起球图像的客观评级结果;R仿为有限元仿真织物起球图像的客观评级结果。

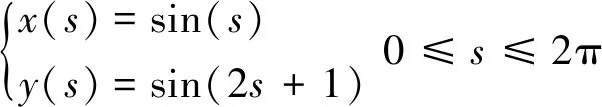

将涤纶弹性模量分别为4.14、4.55、5.66 GPa的涤/棉混纺机织物实际起球测试后的图像各取1张,如图5所示。采用客观评估方法对这27块试样进行起球评级,其中图5中的3个起球织物的评级图像如图6所示,最终获得27块实际织物的起球等级如表9所示。

图5 不同涤纶弹性模量时实际织物的起球图像Fig.5 Pilling images of actual fabrics with different elastic modulus of polyester fibers

图6 不同涤纶弹性模量时实际织物的起球评级图像Fig.6 Pilling grades images of actual fabrics with different elastic modulus of polyester fibers

表9 不同涤纶弹性模量时实际织物起球等级客观评级结果Tab.9 Pilling grades of actual fabrics with different elastic modulus of polyester fibers 级

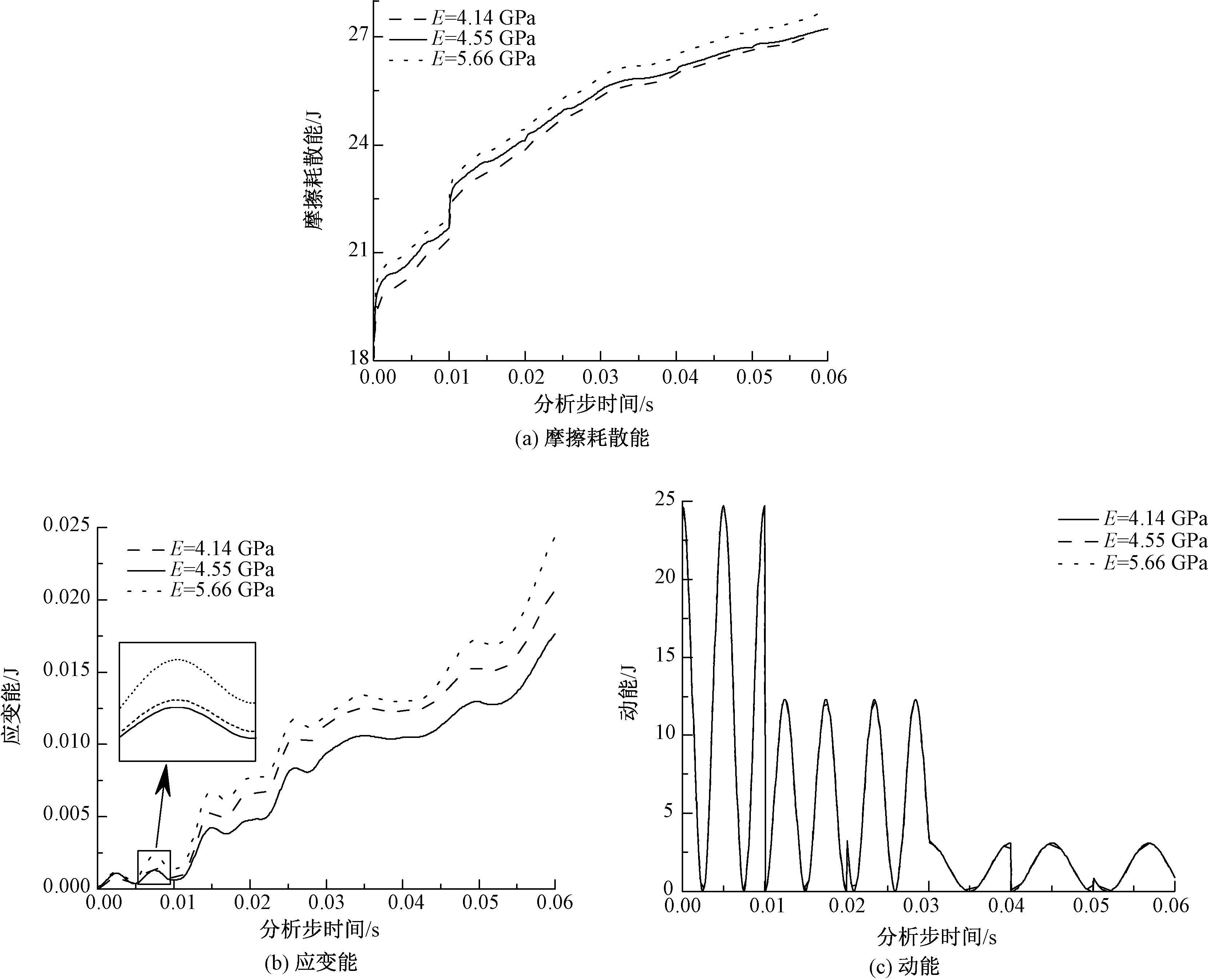

采用有限元法对不同涤纶弹性模量的27块涤/棉混纺机织物表面毛羽的起球过程进行仿真,获得仿真的涤/棉混纺机织物表面起球的最终形态图像,其中图5的实际织物有限元仿真结果如图7所示。采用起球等级客观评级法中的综合图像处理技术[15]对图7的3个织物起球图像进行毛球特征提取。同理,采用起球等级客观评级法中的深度学习算法对27个仿真织物起球过程的评级图像进行客观评估。每种涤纶弹性模量值的仿真织物有9块,评级结果如表10所示,得到如图8所示的评级图像。按照式(13)、(14)进行计算,获得3种不同规格的涤/棉混纺机织物仿真起球等级和实际起球等级的平均误差分别为8.4%、6.6%、7.2%,最终获得有限元仿真织物起毛起球等级的平均误差为7.4%。充分验证了有限元仿真涤/棉混纺机织物起球过程的有效性。

图7 不同涤纶弹性模量的涤/棉混纺机织物表面毛羽起球的有限元仿真图像Fig.7 FEM simulation images of polyester/cotton woven fabrics with different elastic modulus of polyester fibers

表10 不同涤纶弹性模量时仿真织物的起球等级客观评级结果Tab.10 Pilling grades of simulated fabrics with different elastic modulus of polyester fibers 级

图8 不同涤纶弹性模量的涤/棉混纺机织物起球仿真的评级图像Fig.8 Rating images of pilling simulation of polyester/cotton woven fabrics with different elastic modulus of polyester fibers

3.2 涤纶弹性模量对织物起球产生能量影响

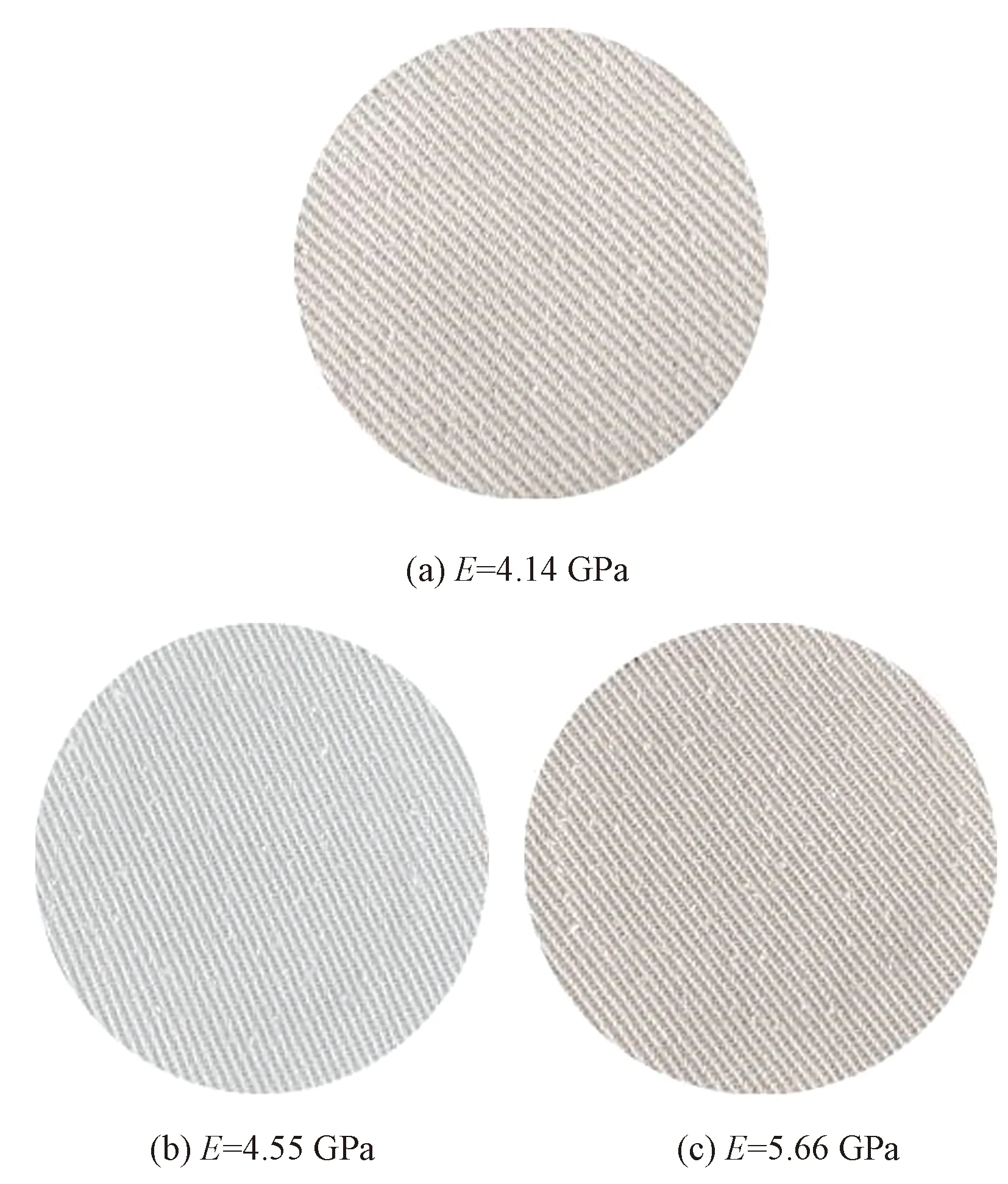

探讨分析了涤纶弹性模量对涤/棉混纺机织物起球过程产生的3大能量影响规律,如图9所示,分别是摩擦耗散能、应变能、动能。

图9 涤纶弹性模量对织物起球过程产生的能量影响Fig.9 Effect of elastic modulus of polyester fibers on energy during pilling.(a) Friction dissipation energy;(b) Strain energy;(c) Kinetic energy

从图9(a)可以看出,随着涤纶弹性模量的增大,织物起球过程产生的摩擦耗散能越来越大。这是因为涤纶弹性模量越大,纤维之间的接触作用对更多,整体发生的切向位移更大(见图10(a)),从而摩擦作用力更大,最终产生的摩擦耗散能越大。

摩擦耗散能越大说明起球更严重,这与图8的评级结果是一致的。从图9(b) 可以看出,随着涤纶弹性模量的增加,涤/棉混纺机织物起球过程产生的应变能先减小后增大。这是因为随着涤纶弹性模量的初始增加,纤维之间相互接触作用时导致纤维产生的平均应变更小(如图10(b)所示)。而随着涤纶弹性模量的进一步增加,纤维之间发生接触摩擦时纤维发生变形更大,导致应变更大。

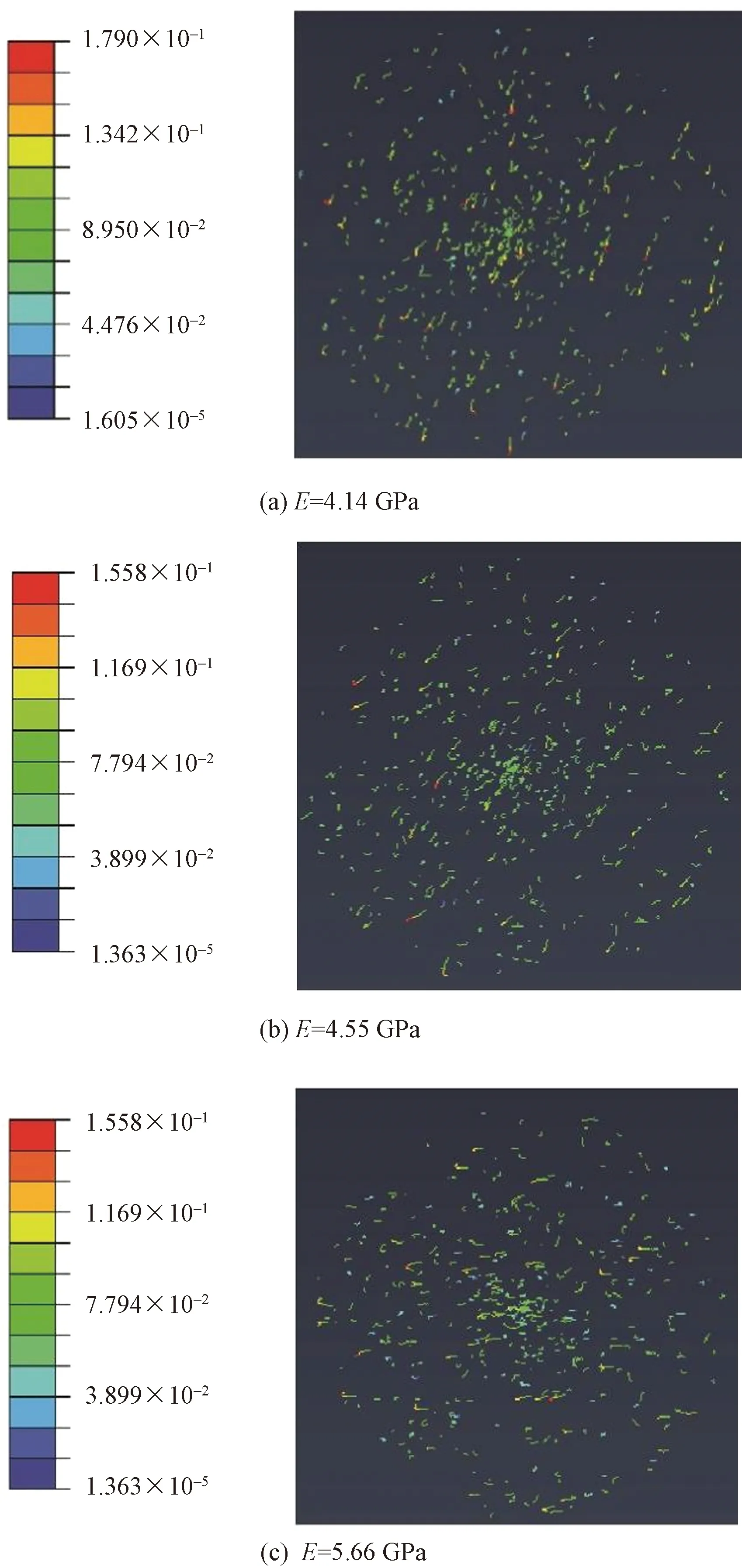

图10 涤纶弹性模量对织物起球过程的应变影响Fig.10 Effect of elastic modulus of polyester fibers on strain during pilling.(a) Slip displacement;(b) Strain

图11示出不同涤纶弹性模量织物表面毛羽的应力云图。可以看出,随着弹性模量增大,纤维受到的应力先减小后增大。从图9(c)可以看出,随着纤维弹性模量的增大,织物起球过程的动能大小变化幅度保持一致,这是因为外界施加给整个织物的动能是相同的。对比涤纶弹性模量不同时起球过程产生的3个能量大小,发现摩擦耗散能是涤/棉混纺机织物表面毛羽起球过程的能量主要吸收形式,且摩擦耗散能与起球等级之间呈现明显的负相关性。

图11 不同涤纶弹性模量的涤/棉混纺机织物起球仿真的应力云图Fig.11 Stress contours of pilling of polyester/cotton woven fabrics with different elastic modulus of polyester fibers

4 结 论

对不同涤纶弹性模量的涤/棉混纺机织物进行起毛起球测试,得到织物表面毛羽的长度和密度分布特征,基于以上特征采用PYTHON语言建立织物及其表面毛羽的几何模型,并利用ABAQUS软件模拟涤/棉混纺机织物表面毛羽的起球过程,得到以下结论。

1)涤/棉混纺机织物表面毛羽长度和密度分布遵循高斯规律,且织物开始起球毛羽长度和密度的临界范围分别为0.66~0.8 mm、2~4.6 根/cm2。

2)涤纶弹性模量对涤/棉混纺机织物起毛起球等级具有显著影响。当涤纶弹性模量增加时,涤/棉混纺机织物的起毛起球等级降低。涤/棉混纺机织物起毛起球过程的主要能量吸收形式为摩擦耗散能,摩擦耗散能与起球等级之间呈负相关性,可作为织物起球等级评价的间接指标。

3)采用有限元软件ABAQUS可较好地模拟涤/棉混纺机织物起毛起球过程。有限元仿真的起球结果与实测的起球结果之间的误差在7.4%以内。

FZXB