聚磺酰胺/聚乙烯(PSA/PE)耐酸复合膜的制备及渗透汽化脱盐性能

刘明悦 夏建中 曹 兵 张 睿 李 培*

(1.北京化工大学 材料科学与工程学院,北京 100029;2.深圳大学 先进技术研究院,深圳 518060)

引 言

在化工、电镀、矿石冶炼及酸洗等工业生产过程中会产生大量的酸性废水,其中含有的游离酸、硫酸根离子、氯离子和金属离子等可改变农田土质的酸碱度,破坏河流等生态系统的平衡[1-5],因此,工业废水的净化对改善生态环境具有重要的实际意义。在废水净化处理技术中,膜技术因具有成本低、环境友好及效率高等优点[6]而广泛用于酸性废水的处理。目前,膜技术中常用的膜种类有微滤(MF)膜、超滤(UF)膜、纳滤(NF)膜、反渗透(RO)膜、气体分离(GS)膜、渗透汽化(PV)膜等,其中,渗透汽化膜具有出水水质好、脱盐性能对盐浓度不敏感、结构简单等优点,已广泛应用于有机溶剂脱水、有机物分离、水溶液中有机物去除等领域[7]。

本文采用比PES的耐酸性能更好、价格更低廉的聚乙烯(PE)微滤膜作为支撑层,通过将支撑层在水相中浸泡后再浸入有机相诱发界面聚合反应的方法制备了PSA/PE渗透汽化复合膜。经配方和工艺优化,PSA/PE复合膜的水通量可达35.1 kg/(m2·h),截盐率达99.85%,并且在20% H2SO4溶液中浸泡6个月后仍具有优良的脱盐性能,表明本文制备的PSA/PE复合膜具有一定的应用价值。

1 实验部分

1.1 实验材料

聚乙烯亚胺(数均分子量为70 000,60%(质量分数)的水溶液)、间苯二胺、2-羟基-1,3-丙二胺(DAPL)、1,2-丙二胺(PDA)、1,6-己二胺(HDA)、四乙烯五胺(TEPA)、间苯二磺酰氯,均为分析纯,上海麦克林生物化学有限公司;正己烷、硫酸,分析纯,天津大茂化学试剂厂;无水乙醇、氯化钠,分析纯,北京化学试剂公司;PE膜(孔径20 μm),北京碧水源科技股份有限公司。

1.2 PSA自支撑膜的制备

在表面皿中注入含有2%(质量分数)胺(MPD、DAPL、PDA、HDA、TEPA或PEI)的水溶液30 mL,然后将无纺布下沉到水相的底部。用胶头滴管沿表面皿壁缓慢滴入含有0.5%(质量分数)BDSC的正己烷溶液,当水相上的有机相层厚度约为2 cm时停止滴入。静置一段时间后,用镊子沿表面皿壁小心地将无纺布取出。当无纺布经过两相界面时,生成的PSA膜会附着在无纺布表面。将膜在80 ℃的烘箱内固化5 min,促进界面聚合反应的完成。将膜取出,用正己烷和去离子水反复冲洗膜表面以去除未反应的单体。最后将膜置于去离子水中保存备用。

图1为胺基单体与间苯二磺酰氯的反应机理。胺类物质和有机相单体在两相界面处脱除HCl,发生缩聚反应,并且一般认为反应偏向有机相侧进行[15]。随着反应的进行,反应区内单体浓度降低,两相中各类反应单体由于浓度差而不断向反应区扩散。同时,界面处生成的初代膜会起到一定的物理阻隔作用,在一定程度上阻碍水相单体向有机相中扩散。

图1 胺基单体和间苯二磺酰氯的界面聚合反应机理

1.3 PSA/PE复合膜的制备

由于PE膜的疏水性,本文分别采用乙醇浸润和不用乙醇浸润PE膜的工艺制备了PSA/PE复合膜,以考察不同制膜工艺对复合膜渗透汽化脱盐性能的影响。

1.3.1用乙醇浸润的膜制备工艺

将尺寸为3.7 cm×4.2 cm的PE膜用耐溶剂胶固定在玻璃板上,用乙醇冲洗膜表面使其浸润。再将PE膜在去离子水中静置15 min,置换出膜孔内的乙醇。将水浸润的PE膜再浸润到含有胺基单体的水相中,静置15 min。将膜取出,用橡胶辊除去表面多余的水分,然后浸入到含有0.5% BDSC的有机相中反应2 min,取出生成的PSA/PE复合膜。放入烘箱内在80 ℃下固化5 min,然后置于去离子水中保存备用。

1.3.2不用乙醇浸润的膜制备工艺

将尺寸为3.7 cm×4.2 cm的PE膜用耐溶剂胶固定在玻璃板上,不做任何处理,直接将PE膜浸润到含有胺基单体的水相中,静置15 min。后续处理过程同上。

1.4 表征与测试

采用扫描电子显微镜(SEM)(HITACHI S-7800型,日本日立公司)观察复合膜的断面形貌。将待测样品置于液氮中,冷冻2 min后进行淬断。将断面样品用导电胶粘贴到样品台上,经过喷金处理后,用10 kV的电压进行扫描。

采用傅里叶变换红外光谱仪(FT-IR)(Spectrum RXI型,美国Perkin-Elmer公司)测试样品的红外吸收光谱。通过辨识特定官能团的特征吸收峰来判断交联反应的发生和交联PSA膜的化学结构。

1.5 渗透汽化脱盐性能测定

使用实验室搭建的渗透汽化装置[15]测定膜的渗透汽化脱盐性能。膜的有效传质面积为1.13 cm2,料液为3.5%(质量分数)的NaCl水溶液,测试温度为75 ℃。通过蠕动泵将料液流速控制在753.67 mL/min,通过真空泵将膜的渗透侧压力控制在100 Pa,通过由液氮冷却的冷阱收集透过膜的水蒸气。按照式(1)计算膜的水通量J。

(1)

式中:M为冷阱中收集到的渗透液的质量;A为膜的有效传质面积;t为收集到质量为M的渗透液所用的时间。

按照式(2)计算膜的截盐率R。

(2)

式中:Cf为进料液的盐浓度;Cp为渗透液的盐浓度。由于盐的不可蒸发性,用收集到的水清洗膜的透过侧,以溶解可能沉积在膜透过侧的盐。

1.6 溶胀度和交联密度测定

为了避免PE支撑层对致密层的影响,采用自支撑PSA膜测量溶胀度,进而估算交联密度。

通过式(3)计算膜的溶胀度S。

(3)

式中:m1为将PSA膜浸泡在去离子水中至质量不再增加时膜的湿重;m0为PSA干膜的质量。

通过式(4)计算膜的交联密度ρc。

(4)

式中:Mc为两交联点之间的平均分子量,可由式(5)计算得出。

(5)

式中:V1为溶剂(水溶液)的偏摩尔体积[17];ψ1为水溶液所占的体积分数;ψ2为膜所占的体积分数;ρ为膜密度,可由式(6)计算得出;χ为水溶液与聚合物之间的Flory-Huggins相互作用参数,可由式(7)计算得出。

(6)

式中:A为膜的干重;B为膜在溶剂(乙醇)中的质量;ρ0为空气的密度;ρL为乙醇的密度。

(7)

式中:ψi为被溶剂(水溶液)溶胀后的混合物中聚合物的体积分数[18]。

2 结果与讨论

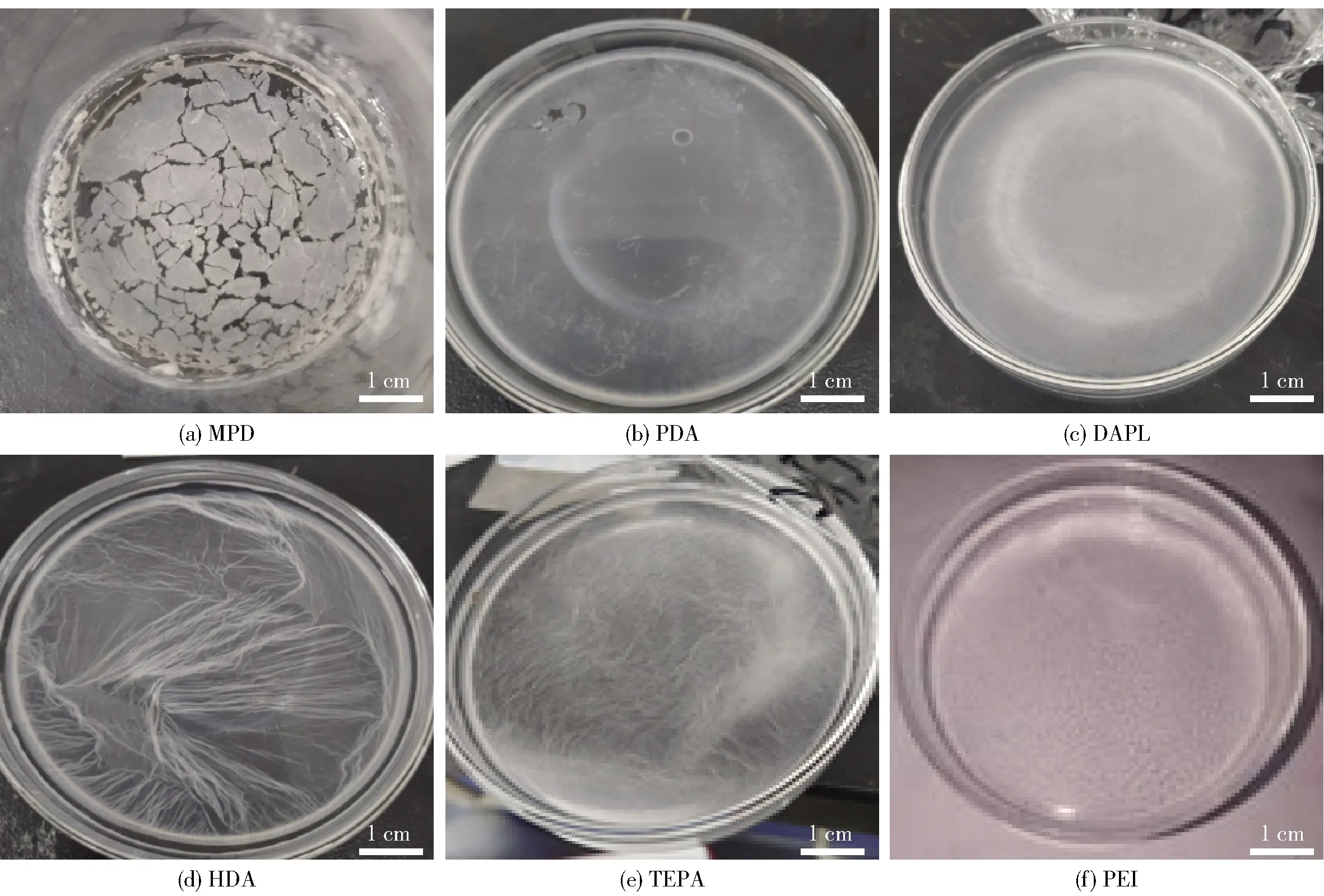

2.1 不同胺基单体对PSA自支撑膜平整性和完整性的影响

图2为水相中不同胺基单体与有机相中BDSC反应生成的PSA自支撑膜实物图。从膜的平整性上可以看出,HDA、TEPA、PEI形成的膜不平整,有较多的褶皱。这主要是因为随着胺基单体分子量的增大,其向有机相的扩散速度逐渐降低[16],在反应初期,反应区内胺基单体的浓度低,生成的膜不致密。随着反应的进行,胺基单体继续向反应区扩散,界面聚合膜继续生长,使膜出现褶皱,成膜时间延长,成膜时间的长短顺序为:MPD 图2 不同胺基单体制备的PSA自支撑膜的实物图 通过乙醇浸润的工艺,将5种胺基单体与BDSC反应制备PSA/PE复合膜,并测定了其脱盐性能,结果如图3所示。这5种胺基单体制备的复合膜的水通量均在8~15 kg/(m2·h),其中PEI制备的复合膜的水通量最高,可达14.3 kg/(m2·h),但截盐率较低(94.12%),说明该复合膜存在缺陷。 图3 不同胺基单体制备的PSA/PE复合膜的渗透汽化脱盐性能 为了得到高水通量、高截盐率的复合膜,后续我们采用将大分子PEI与其他小分子胺基单体共混的方法制备PSA/PE复合膜。两种短链胺DAPL与PDA相比,其成膜时间相近,但是DAPL比PDA有更多的羟基,可以增大PSA/PE复合膜的亲水性,并且DAPL制备的复合膜的水通量比PDA高,所以选择DAPL与PEI共混。两种长链胺HDA与TEPA相比,HDA比TEPA的成膜时间短,并且HDA制备的复合膜的水通量比TEPA高,所以选择HDA与PEI共混。含苯环刚性结构的MPD的成膜时间最短,虽然苯环的刚性结构以及界面聚合的自抑制性导致形成的膜易碎裂[19],但是苯环带来的空间位阻效应可能会增大聚合物PSA的自由体积,提高水通量,因此本文还选择了MPD与PEI共混。 将PEI分别与DAPL、HDA和MPD这3种胺基单体按照5∶1的质量比共混,即水相中PEI的质量分数为3%,DAPL、HDA和MPD的质量分数为0.6%,采用乙醇浸润的工艺制备PSA/PE复合膜,测定其渗透汽化脱盐性能,结果如图4所示。可以看出这3种复合配方比图3中单一胺基单体(DAPL、HDA、PEI)制备的PSA/PE复合膜的水通量都要高。这主要是因为PEI分子链的支化结构扩大了磺酰胺交联膜的自由体积,同时小分子胺避免了单一PEI制备的复合膜的缺陷,从而使生成的复合膜的水通量得以提高,同时维持了高截盐率。 图4 PEI与不同胺基单体共混制备的PSA/PE复合膜的渗透汽化脱盐性能 图5为PEI与不同胺基单体共混制备的PSA/PE复合膜的溶胀度和交联密度。当PEI与DAPL共混时,由于DAPL含有亲水性羟基,分子尺寸较大,所以生成的复合膜的交联密度较低,溶胀度较大,水通量最高,但截盐率最低。当PEI与HDA共混时,PSA/PE复合膜的水通量最低,交联密度较大。当PEI与MPD共混时,MPD的刚性苯环结构使生成的复合膜较完整,截盐率较高。因此,本文综合考虑将PEI与MPD共混来制备PSA/PE复合膜,后续优化在此配方下的制膜工艺。 图5 PEI与不同胺基单体共混制备的PSA/PE复合膜的溶胀度和交联密度 将PEI与MPD共混后,分别采用乙醇浸润和不用乙醇浸润两种工艺制备PSA/PE复合膜,测定其渗透汽化脱盐性能,结果如图6所示。这两种工艺制备的PSA/PE复合膜的截盐率接近(99.85%和99.89%),但是不用乙醇浸润工艺制备的复合膜的水通量(35.1 kg/(m2·h))高于乙醇浸润工艺(20.8 kg/(m2·h))。这是因为疏水性PE膜对水相的吸附量较少,同时橡胶辊挤压掉了PE支撑层表面多余的水相,使支撑层中胺基单体的含量减少,界面聚合层的厚度减小。如图7所示,不用乙醇浸润工艺与乙醇浸润工艺相比,致密层厚度从约4.61 μm减小至约1.08 μm,减小了76.6%,因此复合膜的水通量得到提高。 图6 采用不同工艺制备的PSA/PE复合膜的渗透汽化脱盐性能 图7 采用不同工艺制备的PSA/PE复合膜的断面SEM图 将PEI与MPD共混后,采用不用乙醇浸润的工艺制备PSA/PE复合膜,然后在20%H2SO4溶液中浸泡6个月,取出后测试其渗透汽化脱盐性能,结果如图8所示。在浸泡过程中,致密层与支撑层并没有发生分离,膜表面的颜色也没有变化。由图8可以看出,在酸中浸泡后与浸泡前相比,PSA/PE复合膜的水通量和截盐率接近,说明其渗透汽化脱盐性能没有明显变化。图9为在酸中浸泡前后PSA/PE复合膜的FT-IR谱图。872 cm-1处的吸收峰对应磺酰胺基团的不对称拉伸,1 297 cm-1处出现芳基—N的吸收峰。在酸中浸泡后与浸泡前相比,这两处官能团特征吸收峰的位置和强度均没有明显变化,说明PSA/PE复合膜的化学结构没有改变。以上结果表明本文制备的PSA/PE复合膜具有优良的耐酸性能。 图8 在酸中浸泡前后PSA/PE复合膜的渗透汽化脱盐性能 图9 在酸中浸泡前后PSA/PE复合膜的FT-IR谱图 本文通过界面聚合法使胺基单体与间苯二磺酰氯反应,制备了PSA/PE复合膜。经配方和工艺优化,确定了PSA/PE复合膜的制备条件为:将PEI与MPD以5∶1的质量比共混,采用不用乙醇浸润的工艺。在料液为3.5% NaCl水溶液、温度为75 ℃的条件下测得所制备的PSA/PE复合膜的水通量为35.1 kg/(m2·h),截盐率达99.85%;耐酸性测试结果表明该PSA/PE复合膜在20%H2SO4溶液中浸泡6个月仍具有优良的渗透汽化脱盐性能。

2.2 不同胺基单体对PSA/PE复合膜渗透性能的影响

2.3 PEI与不同胺基单体共混对PSA/PE复合膜渗透性能的影响

2.4 不同制膜工艺对PSA/PE复合膜渗透性能的影响

2.5 PSA/PE复合膜的耐酸性

3 结论