超润湿纳米纤维复合膜的制备与性能评价

王博宇, 姜博宇, 王 毅, 周少丹, 王国庆, 顾 腾, 张 旭

1长江大学地球科学学院 2中国石油物资有限公司西安分公司 3中国石油长庆油田分公司第六采油厂 4中国石油长庆油田分公司第二采气厂 5中国石油青海油田公司勘探事业部 6中国石油青海油田公司采油五厂 7中国石油青海油田采油四厂

0 引言

传统分离技术由于高耗能和低效率等缺点,在油水分离领域面临严峻的挑战[1- 4]。从节能环保、治理污染、各类石油的回收、水的再利用等方面考虑,油水分离技术的改进与提升是十分必要的[5]。近年来,新的法律及各项规章制度对环境污染的控制提出了更高的要求,导致传统的油水分离难以达到更严格的标准[6]。虽然大多数分离需求可以结合物理化学和生物方法达到,但这些方法存在分离效率较低、能耗较高、二次污染等问题,在实际应用过程中具有很大的局限性[7]。因此,寻求新型、更有效的分离方法是油水分离领域非常重要的研究方向[8]。

随着超润湿系统的不断发展,具有超润湿性能的分离膜材料在油水分离领域也得到了广泛的关注[9- 10]。基于润湿性表面的设计理念,通过对膜表面进行不同的润湿性修饰,科学家们制备了一系列对水或油具有不同润湿性能的膜表面。由于膜表面特殊的润湿性能,超亲水—水下超疏油膜能够对水包油乳液实现高效分离[11]。并且,超润湿膜可以根据油水混合物中乳液尺寸大小调节膜孔结构,从而进一步提升含油废水处理效率[12]。与传统的油水分离方法相比,具有特殊润湿性的膜材料对含油废水的处理展现出了优异的高分离效率,因此在油水分离领域上得到了广泛的研究与应用[13]。

本文以聚芳醚腈纳米纤维膜为支撑层,采用真空辅助过滤自组装技术制备亲水—水下疏油纳米纤维复合膜。通过在氧化石墨烯纳米片层之间嵌入埃洛石纳米管调控自组装膜的通道结构和表面性质,并进一步采用仿生贻贝启发聚多巴胺再修饰提高膜表面的结构稳定性与亲水性。采用红外光谱、X射线衍射、扫描电子扫描和原子力显微等技术手段表征复合膜进行结构与化学组成。系统研究了纳米纤维膜在各种条件下水包油乳液分离性能。

1 纳米纤维复合膜的制备

1.1 实验试剂与仪器

实验试剂:石墨粉、H2SO4、KMnO4、H2O2、多巴胺、埃洛石纳米管、聚芳醚腈PEN、HCl溶液、NaOH溶液。

实验仪器:电热鼓风干燥器、集热式恒温磁力搅拌器。

1.2 氧化石墨烯和聚多巴胺修饰埃洛石纳米管制备

采用Hummers方法制备氧化石墨烯纳米片[14],在冰水浴环境下,将定量的石墨粉加入到 H2SO4/KMnO4混合溶液中,然后在39 ℃下搅拌氧化2 h;之后,将一定量的蒸馏水逐渐加入上述溶液中,并缓慢加热到98 ℃。为了完成反应,将一定量的10%H2O2加入上述混合物中,随后用去离子水洗涤溶液到pH值为6.0~7.0。为了得到氧化石墨烯纳米片,使用清洗超声仪将其剥离 6 h。最后,将上清液通过冷冻干燥得到氧化石墨烯纳米片。

通过贻贝启发法制备聚多巴胺修饰的HNTs[15]。将一定量的多巴胺和埃洛石纳米管分散到三(羟甲基)氨基甲烷(Tris-HCl)缓冲溶液(50×10-3mol/L,250 mL,pH=8.5)中,然后加入定量CuSO4(5×10-6mol/L)/H2O2(19.6×10-3mol/L)并室温下连续搅拌2 h。待反应结束后,用去离子水反复洗涤沉淀物,直到溶液变澄清为止。最后用乙醇和水洗涤,并将样品在60 ℃的烘箱中干燥,从而获得聚多巴胺修饰埃洛石纳米管(以下简称:PDA-HNTs)。

1.3 纳米纤维复合膜的制备

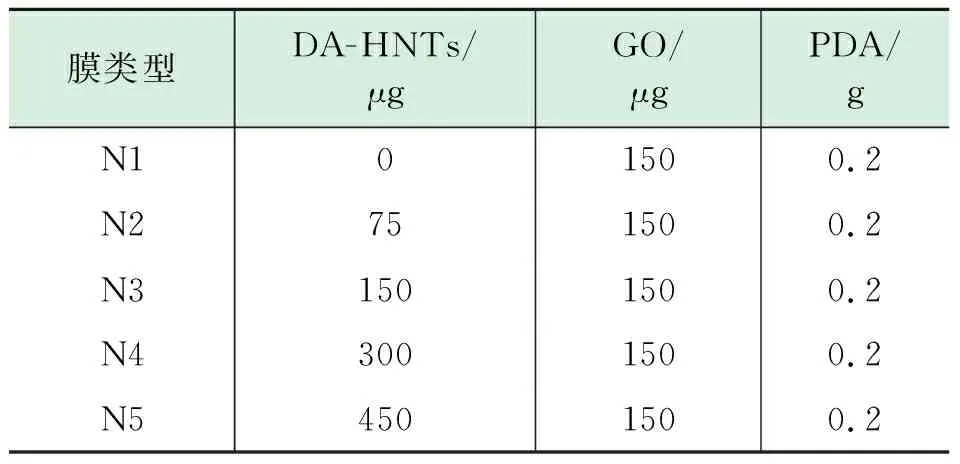

首先,借助超声浴将氧化石墨烯(以下简称:GO)和PDA-HNTs分散在去离子水中,得到均一混合悬浮液。通过真空过滤装备制备了埃洛石插层氧化石墨烯/聚芳醚腈纳米纤维复合膜。在制备过程中,GO浓度设置为50 μg/mL。为了调控复合膜通道结构和表面形貌,PDA-HNTs的浓度设置为0、25、50、100以及150 μg/mL。因此,所获得纳米纤维复合膜中PDA-HNTs与GO的质量比分别从0、2∶1、1∶1、1∶2到1∶3不等,然后将所有样品在60 ℃下真空干燥8 h。随后将多巴胺盐酸盐(200 mg)溶解在含CuSO4(5×10-3mol/L)和H2O2(19.6×10-3mol/L)的三(羟甲基)氨基甲烷(Tris-HCl)缓冲溶液(50×10-3mol/L,100 mL,pH=8.5)中。其次,将上述的纳米纤维复合膜用乙醇预先浸湿,在静态下浸入上述溶液中2 h。待反应结束后,将样品用水洗涤并在 30 ℃下真空中干燥4 h。即得到不同组成的纳米纤维复合膜,分别标记为N1、N2、N3、N4和N5(见表1)。

表1 实验中不同复合膜的组成

2 纳米纤维复合膜表征与性能评价

2.1 实验仪器

X-射线衍射仪、扫描电子显微镜、傅里叶红外光谱仪、透射电子显微镜、原子力显微镜、界面参数一体测量系统。

2.2 纳米纤维复合膜表征

2.2.1 X射线衍射实验(XRD)

本文采用X-射线衍射仪测试PDA-HNTS和GO等纳米材料的晶体结构。在测试过程中,将样品放于无晶玻璃片表面凹槽内,通过X-射线衍射仪激发出的X-射线对样品进行不同角度扫描。不同样品的晶体结构平列方式产生不同的衍射现象,由此得出了不同的衍射图案。将样品衍射特征峰与标准PDF卡片对照来表征晶体结构。

2.2.2 扫描电子显微镜实验(SEM)

采用扫描电子显微镜观察纳米纤维复合膜和纳米材料的微观形貌。在测试过程中,将样品放在硅片表面,利用扫描电子显微镜内电子枪激发出的电子束对复合膜表面进行扫描获取表面结构信息,再通过探测器检测并且放大成像得到检测样品的表面形貌。为了更加详细地观察复合膜表面的微观结构,将根据复合膜的具体情况选择不同的放大倍数进行观察。

2.2.3 红外光谱实验(FTIR)

本文采用傅里叶红外光谱仪考察PDA-HNTS和GO等纳米材料改性前后的化学组成变化。在测试过程中,将固体粉末样品用KBr压片法制成透明的薄片放于仪器内,利用检测器对其两束光的光程差产生光干涉进行信号分析处理得到红外吸收光谱图。对于纳米纤维复合膜表面化学组成的表征,将其用夹片固定直接测试即可。

2.2.4 原子力显微镜表征(AFM)

本文主要利用原子力显微镜表征GO纳米片片层厚度与复合膜表面粗糙程度。将稀释的氧化石墨烯分散液滴于干净硅片上,烘干液体硅片表面流下分散的氧化石墨烯纳米片。通过对GO的厚度进行计算,获得氧化石墨烯纳米片的分布信息,从而推测氧化石墨烯层数。同时,通过探针对复合膜表面扫描,在探针与膜样品相互作用下,通过传感器检测探针的偏移得到膜表面结构信息与表面粗糙程度。

2.3 纳米纤维复合膜性能评价

2.3.1 亲水性能评价

亲水性能评价主要是通过观察水滴接触角随时间的变化情况,采用界面参数一体测量系统,把注射器安放在仪器的计量泵上,用软件控制好注射器推进计量,使其针口出现未坠液滴后,再减小计量使其缓慢滴加到复合膜上,并用配套镜头记录滴加过程,截取液滴与复合膜接触一瞬间时的照片,并通过软件标定相应的接触角,该仪器的测量精度为±0.1°,分辨率±0.01°。

2.3.2 疏油性能评价

利用接触角测量仪(JY-PHa)对纳米纤维复合膜在水下的疏油性进行分析。通过观察在水下时油滴是否黏附在复合膜网膜表面,向上提拉时油滴是否发生明显变形,从而表征复合膜对油滴的黏附力大小,通过黏附力的大小来评价复合膜疏油性能的优劣。

2.3.3 油水分离性能评价

主要是通过考察分离效率和高渗透通量这两个指标进行判定,通过记录每次过滤循环的水通量和油浓度来评估膜的渗透性和防污性能。在测试之前,将每个复合膜在0.09 MPa的压力下用纯水真空过滤10 min。通过式(1)和式(2)分别计算每次油水分离通量J和分离效率R。

(1)

(2)

式中:V—渗透液的体积,L;

A—复合膜的有效面积,m2;

t—渗透液过滤时间,h;

Cp—进料乳液油浓度,mg/L;

Cf—渗透乳液油浓度,mg/L。

3 结果与讨论

3.1 结构表征结果

3.1.1 HNTs经多巴胺处理前后透射电镜分析

通过对多巴胺处理前后TEM图像对比,可以清晰地观察到HNTs结构发生了明显的变化。如图1(a)所示,纯HNTs呈现出典型的圆柱中空管状结构,所产生的纳米通道有助于膜过滤过程中水分子的渗透。在多巴胺修饰前,纯HNTs具有几乎光滑的外表面。由图1(b)可知,相对比于纯HNTs,聚多巴胺处理后的HNTs外表面变得相对粗糙。此外,埃洛石纳米管壁厚度略微增加,这表明有不规则聚合物黏附到HNTs的表面。可以预见,经聚多巴胺修饰后的HNTs具有良好分散性和亲水性。并且,由于大的比表面积和通畅的孔隙结构,涂装在HNTs表面的多巴胺也能在油水分离过程中阻止纳米尺寸油滴通过而提高分离效率。

图1 HNTs与PDA-HNTs的TEM图像

3.1.2 纳米纤维复合膜的红外光谱分析

本文采用红外光谱对复合膜的结构变化进行表征。图2为纯PEN纳米纤维膜、纳米纤维复合膜的红外光谱图。由于水分子的吸附,纯PEN纳米纤维膜在3 400 cm-1处出现了-OH伸缩振动峰。PEN中-CN特征峰位于2 230 cm-1。PEN苯环上的四个吸收峰位于1 458、1 502、1 576 和1 589 cm-1处。此外,1 242 cm-1和1 020 cm-1分别是由PEN中芳基醚(Ar-O-Ar)的不对称和对称振动引起的。经聚多巴胺进一步修饰后,N-H和-OH峰重叠导致峰宽的波数变化(3 246→3 192 cm-1)。此外,1 598 cm-1和1 576 cm-1附近苯环的吸收峰从复合膜的红外图谱中消失。与此相反,在1 589 cm-1处出现了N-H弯曲振动的新峰。结果表明纳米纤维复合膜已成功制备。

图2 纯PEN纳米纤维膜和纳米纤维复合膜红外光谱图

3.1.3 纳米纤维复合膜表面SEM与AFM分析

通过SEM与AFM对纳米纤维复合膜表面形貌和结构进一步分析。如图3所示,纳米纤维复合膜的AFM图像显示膜表面上有大量凸起的微球,且膜的粗糙度显著增加(Ra从25.8增加到54.4)。根据Wenzel方程:cosθW=r(γsg-γsl)/γgl=rcosθY,较高的粗糙度将进一步提升复合膜表面的润湿性。此外,聚多巴胺微球引入了诸如羟基和氨基的亲水基团,使得亲水性的显著增加。亲水性和微/纳米粗糙结构将有助于复合膜表面的亲水性,并增强水下水/膜界面的水下疏油性。因此,表面粗糙度的大幅增加提高了复合膜的比表面积和分离效率,这进一步可以通过膜分离性能得到证实。

图3 纳米纤维复合膜表面SEM和AFM图像

3.2 性能评价结果

3.2.1 纳米纤维复合膜亲水性能评价

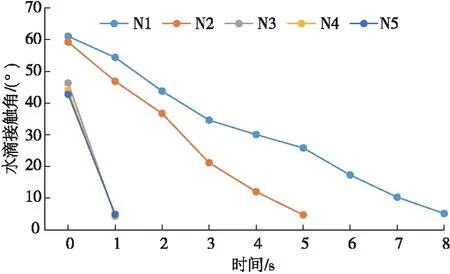

为了进一步证实PDA-HNTs对复合膜亲水性能的影响,本文测试了各种复合膜表面上水滴接触角随时间变化,其结果如图4、图5所示。

由图4、图5可知,PDA-HNTs的引入对复合膜表面润湿性有着较强的促进作用。对于无PDA-HNTs引入的N1,水滴接触表面瞬间显示出较高的接触角(60.55°)。但由于其GO表面具有一定的亲水基团以及GO纳米片片层之间间隙,水滴在膜表面经过大约8 s后完全润湿。随着PDA-HNTs量的增加,复合膜的润湿性逐渐改善。当PDA-HNTs∶GO=1∶1,复合膜表现出优异的润湿性能。这是因为聚多巴胺构建的膜粗糙表面以及PDA-HNTs插层GO的层次纳米结构协同提升了复合膜润湿性能,因此其水滴接触角在1 s内由44.21°降低至0°,达到优异的亲水性能。

图4 不同复合膜表面上水滴接触角随时间变化图

图5 不同纳米纤维复合膜上水滴的照片(水滴约为2 μL)

3.2.2 纳米纤维复合膜疏油性能评价

除了膜表面的亲水性能,聚多巴胺的再修饰也改善了水/膜界面的水下疏油性能,如图6所示,纳米纤维复合膜在5种表面活性剂稳定的水包油乳液中的水下油接触角均超过140°,其中在SDS/1,3,5-三甲基苯/H2O水包油乳液和SDS/二氯甲烷/H2O水包油乳液中的水下油接触角分别为149°和148°,表明所制得的纳米纤维复合膜具有优异的水下疏油性能。

图6 纳米纤维复合膜在不同表面活性剂中的水下油滴接触角

除了静态水下疏油性能,本文还通过水下油滴黏附力测试复合膜水下动态疏油性能,如图7所示。可以清楚地看到,经压缩—拉伸过程之后,纳米纤维复合膜表面上的油滴形状几乎不变。以上研究结果表明,聚多巴胺改性后的纳米纤维复合膜具有优异的亲水性和水下疏油性能。

图7 纳米纤维复合膜的动态接近—压缩—分离油黏附性实验

3.2.3 纳米纤维复合膜油水分离性能评价

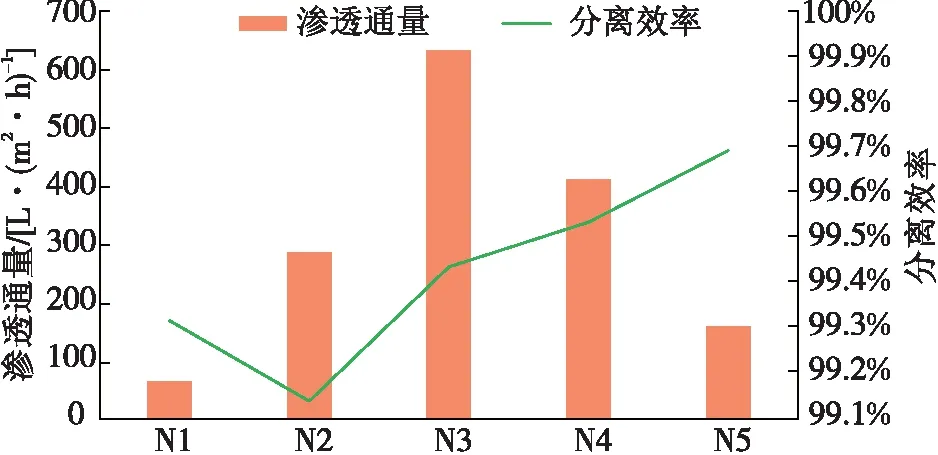

为评价纳米纤维复合膜的油水分离性能,本文通过改变PDA-HNTs与GO的比例来观察复合膜对乳液分离效率和高渗透通量的影响,其结果如图8、图9所示。

实验结果表明,随着HNTs∶GO的比例从0∶1增加到1∶1(图8),乳液通量从68.3 L/(m2·h)增加到632.7 L/(m2·h),并且分离效率没有发生明显的变化,这得益于纳米纤维复合膜具有大量含氧官能团的聚多巴胺薄层黏附在复合膜表面,由于静电相互作用与氢键的强力作用,能够将更多游离的水分子锁定于复合膜表面形成一层稳定的水合层,在水/膜界面产生的水合层对油污或滤饼具有很强的排斥作用,同时微/纳米粗糙结构将有助于复合膜表面的亲水性,表面粗糙度的大幅度增加提高了复合膜的比表面积和分离效率;复合膜表层的层次结构又可促进水的蓄积,为水合保护层提供充足的空间,从而实现了水下疏油性能。

图8 各种纳米纤维复合膜的分离效率和渗透通量关系图

基于上述机理,选择PDA-HNTs与GO比率为1∶1的复合膜用于各种油/水乳液分离。图9显示了纳米纤维复合膜对各种乳液的分离性能。显然,所有油/水乳液的分离效率均大于99.0%(二氯甲烷(99.47%)、正十六烷(99.64%)、1,3,5-三甲基苯(99.34%)和石油醚(99.02%)。相应的过滤通量在393.5~639.2 L/(m2·h)范围内。上述实验证实了油/水乳液的成功分离。

4 结论

(1)由FTIR、XPS、SEM等实验结果可知,已成功制备出层次结构的埃洛石插层氧化石墨烯纳米片功能层;通过接触角以及水下油滴黏附力等研究,纳米纤维复合膜在5种表面活性剂稳定的水包油乳液中的水下油接触角均超过140°,表明制备的纳米纤维复合膜具有优异的亲水和水下疏油性能。

(2)系统研究了纳米纤维复合膜对各种水包油乳液的渗透通量和分离效率,并测试了复合膜的循环分离实验。实验结果表明纳米纤维复合膜对水包油乳液具有632.7 L/(m2·h)的渗透通量和高达99.64%的分离效率,分离效果尤为突出。

(3)纳米纤维复合膜中具有大量含氧官能团的聚多巴胺薄层黏附在复合膜表面,在静电相互作用与氢键的强力作用下,能够将更多游离的水分子锁定于复合膜表面形成一层稳定的水合层,在水/膜界面产生的水合层对油污或滤饼具有很强的排斥作用,可实现了水下优异的疏油性能。

(4)该项研究可适用于含油废水分离领域,甚至在恶劣环境下的高性能过滤/分离膜提供了一条新的途径。