顶部驱动液压尾管悬挂器研制与现场试验

张 瑞

中国石油化工股份有限公司石油工程技术研究院

0 引言

近年来,深层、超深层油气资源正成为勘探开发的主阵地,并相继在新疆、四川等地区陆续取得突破[1- 2]。随着井深的不断增加,井温超过200 ℃,钻井液密度超过2.0 g/cm3的情况日益增多,尾管悬挂器作为深层钻井完井关键工具面临新的挑战[3- 7]。特别是,高温高压环境极易造成尾管悬挂器液压机构密封失效,从而导致坐挂或固井失败等故障。另外,生产套管悬挂回接工艺,作为一种新型的全通径完井方式,正在大牛地气田和长庆油田等致密低渗油气藏开发中应用[8- 10],但随着改造规模和施工压力的不断增加(60~90 MPa),对尾管悬挂固井工具的整体密封性能也提出了更高的要求。

传统液压尾管悬挂器的液压驱动机构(液缸)多设置在尾管悬挂器本体外部,本体上设计传压孔,通过管内憋压,液压机构驱动卡瓦上行并涨开实现坐挂,并随尾管悬挂器长期留在井内[11- 14]。由于环空间隙和结构设计的限制,导致尾管悬挂器的耐压能力受限(<70 MPa);同时,液压机构的橡胶密封件在高温高压等环境下会出现老化,使其成为尾管悬挂器耐温耐压能力提升的瓶颈。Weatherford、Drillquip等国外公司通过结构创新和升级,相继研制了无液缸全密封型尾管悬挂器单元[15],通过将液压驱动机构转移至送入工具上,并在固井后随送入工具回收,彻底消除了尾管悬挂器潜在的泄露风险点和耐压薄弱点。

本文开展了顶部驱动的液压尾管悬挂器关键技术研究,研发的Ø244.5 mm×Ø177.8 mm工具在四川和陕西地区的4口井现场试验应用,为尾管悬挂器的耐温耐压能力提升提供了一个新的方案。

1 技术原理

1.1 构成及原理

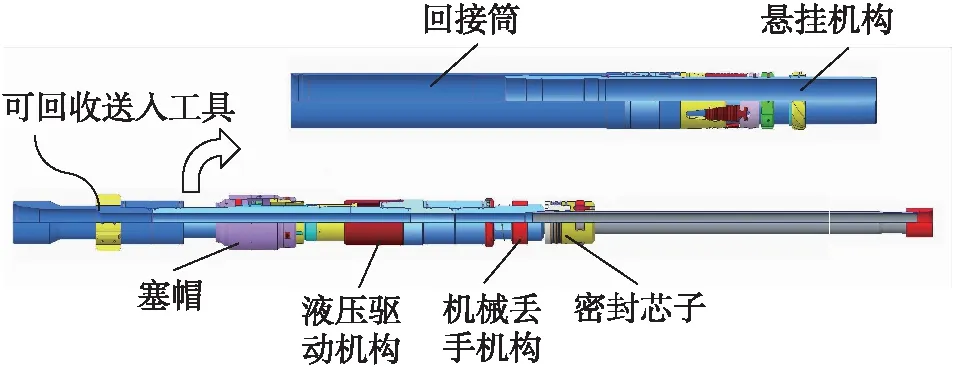

顶部驱动的液压尾管悬挂器主要由回接筒、悬挂机构、液压驱动机构、塞帽和机械丢手机构等部件组成,如图1所示。其中,液压活塞连接塞帽,塞帽在组装后位于回接筒上端;机械丢手机构与悬挂机构螺纹连接,并承受管串载荷。与传统液压尾管悬挂器不同的是液压驱动机构位于可回收送入工具之中。

图1 整体式尾管悬挂器结构组成示意图

顶部驱动的液压尾管悬挂器工作原理为当尾管下入到设计深度后,投球憋压至8~10 MPa,液压驱动机构启动下行,带动塞帽下压回接筒及悬挂机构外部零件,从尾管悬挂器顶部自上而下的涨开卡瓦,实现尾管悬挂器坐挂;然后,正转送入工具,实现其与悬挂机构的丢手,并在固井结束后起出并回收送入工具。

1.2 技术优势

常规的液缸尾管悬挂器通常将液压驱动机构(液缸)设计在尾管悬挂器本体外部,如图2a所示,本体设置传压孔,通过管内憋压驱动卡瓦沿锥套上行,自下而上地实现尾管悬挂器的坐挂,液缸将长期留在井内。由于尾管环空需要有足够的过流面积,导致液缸的耐压能力受限,远小于尾管的抗内压能力,如Ø244.5 mm×Ø177.8 mm常规液压尾管悬挂器液缸抗内压强度仅为57.4 MPa,壁厚为10.36 mm、钢级P110的Ø177.8 mm套管的抗内压强度为77.2 MPa,两者相差19.8 MPa。同时,液压机构设计有橡胶密封件,其在高温高压等环境下易出现老化,密封性能受到影响,长期留于井内将存在泄露风险,从而影响井筒的长期密封可靠性。

顶部驱动的尾管悬挂器将液压驱动机构转移至送入工具上,通过下压锥套,从尾管顶部自上而下涨开卡瓦实现尾管悬挂器坐挂,固井结束后,液压驱动机构随送入工具回收,留在井下的尾管悬挂器部件上不带传压孔和密封件,如图2b所示。顶部驱动的尾管悬挂器后期仅本体承受管内压力,其抗内压能力可达到同规格套管的抗内压强度,从而大幅提高尾管悬挂器的耐压能力,不仅满足压裂作业等高压施工需求,还提高了井筒长期密封的可靠性。

图2 尾管悬挂器坐挂方式对比图

1.3 主要技术参数

Ø244.5 mm×Ø177.8 mm顶部驱动的液压尾管悬挂器工具最大外径为215 mm,上层套管壁厚适用于10.03~11.99 mm,Ø177.8 mm尾管壁厚适用于10.36~12.65 mm,尾管悬挂器本体最小内径最大值可达157.1 mm。液压驱动机构的启动压力与常规尾管悬挂器一致,为8~10 MPa;在其憋压10 MPa时,可产生的液压驱动力为30~50 kN;坐挂后承载能力可达1 800 kN,抗内压强度可达80.3 MPa,整体密封能力为70 MPa,均高于常规液压尾管悬挂器。主要性能参数见表1。

表1 Ø244.5mm×Ø177.8(139.7)mm顶部驱动的液压尾管悬挂器主要性能参数

2 关键技术

2.1 悬挂机构

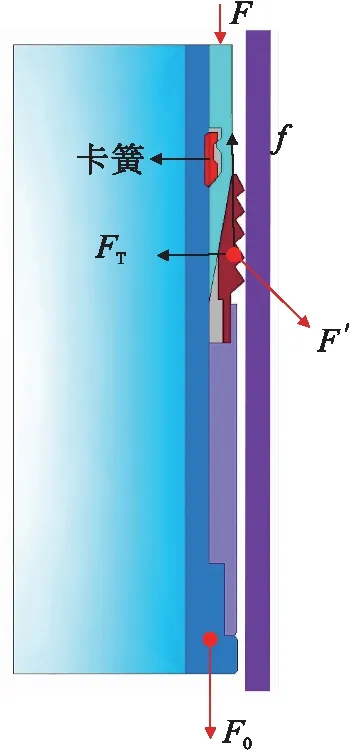

液压尾管悬挂器实现坐挂,首先是通过液压驱动机构产生的液压力F驱动卡瓦与锥套发生相对运动,从而促使卡瓦沿径向涨开,在卡瓦与上层套管接触后实现初始坐挂,然后,从井口释放悬重,此时尾管重量F0通过本体传递到锥套上,继续产生沿锥套斜面方向的楔紧力F',最终实现尾管的可靠悬挂。常规悬挂机构的锥套相对本体是固定不动的,一般采用螺纹或端面限位实现本体和锥套间的载荷传递;顶部驱动的尾管悬挂器的悬挂机构首先在液压力F的作用下,锥套相对与本体下行,从而使卡瓦涨开实现初始坐挂,然后,尾管重量F0再通过本体传递至锥套继续产生楔紧力F',最终实现尾管的可靠悬挂,如图3所示。因此,保证本体与锥套间既能够发生初始坐挂所需的相对运动,又能够传递尾管载荷是顶部驱动的尾管悬挂器悬挂机构的技术关键。

图3 顶部驱动尾管悬挂机构示意图

2.2 高承载卡簧

顶部驱动的液压尾管悬挂器采用C型锯齿卡簧机构实现本体与锥套间的连接,见图4a。该卡簧内表面采用直角锯齿螺纹,与本体外表面的同规格螺纹配合,实现卡簧和锥套相对于本体的单向移动;卡簧外表面设计两组台阶斜面,与锥套内部卡簧槽的两组斜面配合实现锁定。工作原理为在液压驱动力F的作用下,锥套推动卡簧,卡簧在锯齿螺纹斜面的作用下沿径向涨开,从而相对本体下行,最终驱动卡瓦涨开实现初始坐挂;然后,当尾管悬重F0作用在本体上时,本体螺纹与卡簧直角面接触,并与卡簧槽斜面接触后实现锁定,从而继续带动锥套下行完成尾管悬挂器的完全坐挂,如图4b所示。因此,该锯齿卡簧的锁定力成为决定尾管悬挂器承载能力的关键。

图4 C型锯齿卡簧和工作原理图

2.3 卡簧锁定力分析

结合锯齿卡簧的结构原理可以看出,其锁定力与卡簧材料的强度σ、宽度l、锯齿螺纹仰角α、螺距S和卡簧厚度δ等参数相关。由于卡簧相对本体运动时需要径向涨开,而增加卡簧厚度、螺距、仰角均会使卡簧运动阻力增加。为了既保证有足够的锁定力,又能够尽量降低运动阻力,卡簧材料选用低合金钢,其屈服强度达到758 MPa,既保证了足够的强度,又具有较好的弹韧性。同时,通过有限元分析,优化得到了卡簧的主要结构参数。当卡簧长l为35 mm、厚度δ为2.5 mm、锯齿螺纹螺距S为2 mm、仰角α为30°时,并对锥套施加1 800 kN轴向锁定载荷,卡簧的应力云图如图5所示。从图5可以看出,卡簧的最大应力位于锯齿螺纹处,仅为412 MPa,小于卡簧材料的屈服强度。而该参数的锯齿卡簧的运动启动力仅为320 N,远小于驱动机构所能提供的50 000 N驱动力。

3 地面性能测试

3.1 坐挂与承载能力测试

3.1.1 坐挂行为测试

将整体组装好的尾管悬挂器水平放置,并在悬挂机构位置套上内径为220.5 mm的机加工套管;尾管悬挂器送入工具两端连接封头,憋压至9.5 MPa,液压驱动机构启动并实现了尾管悬挂器初始坐挂;继续憋压至12 MPa,稳压2 min后泄压,正转送入工具30圈,与悬挂机构实现了机械丢手,并取出送入工具和液压驱动机构等部件。

3.1.2 承载能力测试

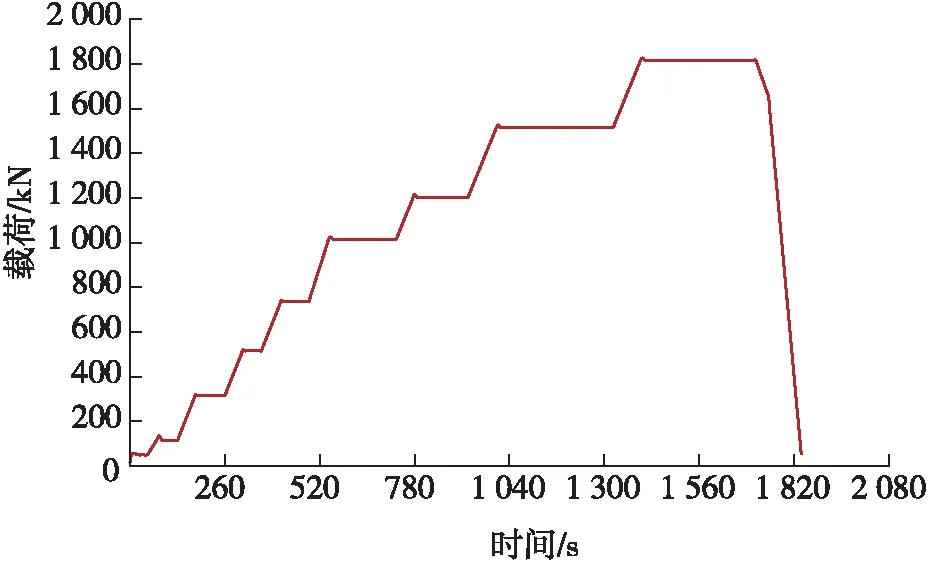

将剩余部件水平放置于350 t拉压试验机上,固定外层套管,对本体施加拉伸载荷,模拟尾管悬挂器实际坐挂状态,验证顶部驱动整体式尾管悬挂器的承载能力。

如图6所示,当对本体分别加载100 kN、300 kN、 5 00 kN、7 00 kN、1 000 kN、1 200 kN、1 500 kN、1 800 kN载荷时,悬挂机构坐挂稳定,没有出现明显的滑移现象,说明新型的尾管悬挂器坐挂与承载性能良好,承载能力高达1 800 kN。

图6 顶部驱动液压尾管悬挂器承载能力测试曲线图

3.2 坐挂可靠性测试

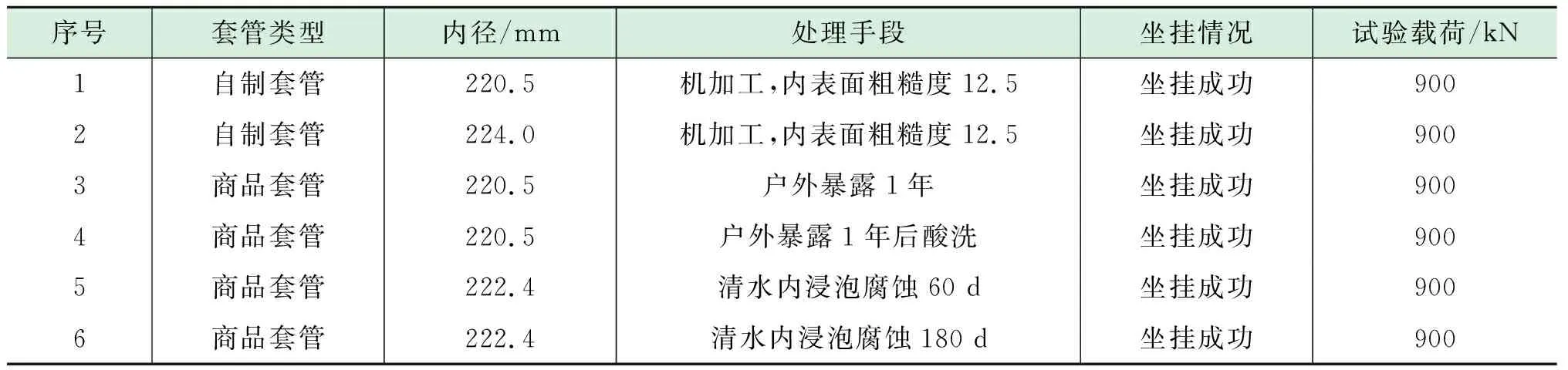

为验证新型坐挂方式的可靠性,首先对不同内径的套管进行坐挂性能验证测试。选取了3种内径的P110钢级Ø244.5 mm套管进行了坐挂性能验证测试,如表2所示,在内径分别为220.5 mm、222.4 mm和224 mm的套管内均成功实现坐挂,并在载荷为900 kN时,未出现滑移现象,说明该坐挂方式具有良好的套管壁厚适用性。其中,1号、2号套管为自制套管,机加工,内表面粗糙度12.5;3号套管为在户外暴露了1年;4号为在户外暴露了1年后并经过酸洗,去除腐蚀产物后套管内壁凹凸不平;5号、6号套管分别在清水内浸泡腐蚀60 d和180 d,模拟套管在井筒环境内长时间腐蚀后的状态。试验表明,顶部驱动坐挂方式的液压尾管悬挂器具有良好的壁厚适应性,适应各种环境下的套管,套管内表面腐蚀状态对坐挂性能影响较小。

表2 顶部驱动的液压尾管悬挂器在不同Ø244.5 mm套管内坐挂情况表

4 现场试验

Ø244.5 mm×Ø177.8 mm顶部驱动液压尾管悬挂器分别在四川地区的XP22- 2HF、DF9和陕西地区YB047-H03、YB007-H03等4口井进行了现场试验,试验井基本条件见表3,最大应用井深达到3 500 m;尾管最长1 546 m;工具下深2 410 m。4口井均实现了尾管悬挂器的坐挂,并成功实现了送入工具和液压驱动机构的回收,该尾管悬挂器具有良好的现场应用性能。

表3 顶部驱动的液压尾管悬挂器现场应用情况

其中,YB047-H03井是部署在陕西省延安市宝塔区蟠龙镇的一口开发井,三开中完井深3 376 m,尾管悬挂器坐挂位置为2 325 m,钻井液密度1.38 g/cm3,Ø244.5 mm套管壁厚11.99 mm,内径220.5 mm,Ø177.8 mm尾管长度为1 056 m,送入钻具为壁厚9.19 mm的Ø127 mm钻杆。当尾管送入到位后,顶通压力2 MPa,逐渐提排量至1.2 m3/min,压力4.6 MPa,累计循环约2 h后,井下正常,上提下放判断尾管悬挂器未发生提前坐挂故障。随后投入Ø45 mm憋压球,憋压至11 MPa,稳压2 min后,下放钻具,缓慢释放悬重,悬重由995.98 kN下降至554.69 kN,如图7所示,累计下降约440 kN,此时大钩高度由5.4 m下降至4.07 m,累计下降了1.33 m,与2 325 m钻具的理论回缩距1.32 m基本一致,证明该尾管悬挂器坐挂成功。随后,重新将悬重调整至819.2 kN,再此缓慢释放悬重至555.8 kN,此时大钩高度下降了0.77 m,与钻具的理论回缩距0.78 m基本一致,再此验证尾管悬挂器坐挂成功。憋压至15 MPa,憋通球座重新建立循环后,正转钻具30圈,上提0.5 m,悬重保持840 kN不变,下放悬重保持820 kN不变,判断丢手成功,送入工具和液压驱动机构成功回收,顺利完成本次悬挂套管固井作业。

图7 YB047-H03尾管悬挂器坐挂施工曲线图

5 结论与建议

(1)顶部驱动的液压尾管悬挂器将液压驱动机构转移至送入工具上,通过驱动回接筒和锥套下行的方式自上而下实现尾管悬挂器的坐挂;在固井结束后,液压驱动机构随送入工具回收,留在井下的尾管悬挂器部件无密封薄弱点,大幅提高尾管悬挂器的耐压和长期密封性能。

(2)研制的Ø244.5 mm×Ø177.8 mm顶部驱动的液压尾管悬挂器承载能力达到1 800 kN,整体密封能力达70 MPa,适用的上层套管壁厚为10.03~11.99 mm,且套管内表面腐蚀状态对其坐挂性能影响较小。

(3)前期现场试验显示工具下深在2 410 m、井温90℃的环境能适应,建议继续进行整体耐压性能提升和高比重钻井液环境下的可靠性等技术研究,并在超深井和高温高压井开展现场试验。