山城岩质地层条件下复合式TBM刀盘边缘滚刀安装倾角研究

熊卫士,张康健,王曙光,张志强,汪岳健

(1.重庆交通建设(集团)有限责任公司,重庆 400010;2.西南交通大学 土木工程学院,四川 成都 610031)

全断面隧道掘进机(TBM)在地下工程的建设中得到了越来越广泛的应用[1],滚刀位于TBM的最前端,直接作用于岩石,是TBM破碎岩石的主要工具。因此,滚刀在刀盘上的布置对刀盘设计、TBM掘进参数优化等具有重要意义。根据滚刀安装位置不同,刀盘上的滚刀可以分为中心滚刀、正滚刀和边缘滚刀[2-3]。由于滚刀刀具的固定基座尺寸较大,为保护边缘滚刀刀具的固定基座不被磨损以及保证开挖直径,边缘滚刀不得不进行倾斜布置,通常情况,边缘滚刀的倾角范围一般为0°~75°[4-6]。边缘滚刀位置特殊,位于刀盘过渡弧面上,受力情况十分复杂,工作条件恶劣[7]。目前,一些学者对滚刀破岩特性等进行了研究,取得了一定的研究成果。吴元等[5]基于离散单元法研究了滚刀安装倾角对滚刀破岩效率的影响。林赉贶等[8]研究了边缘滚刀破岩敏感性参数对破岩效率的影响程度。夏婧怡等[9]采用解析几何法建立了边缘滚刀质心与刀刃点的运动模型,比较了不同倾角边缘滚刀的运动特性。郭伟等[10]采用刀盘破岩比能最低原则,优化了中心刀、正刀和边缘滚刀的刀间距以及正刀和边缘滚刀的极角。薛亚东等[11]研究了围压对边缘滚刀破岩的影响规律。夏毅敏等[6]发现边缘滚刀破岩效率随刀刃角的变大先增后减。宋颖鹏[12]优化了边滚刀安装倾角,有效地降低了总体破岩比能。ZHANG等[13]研究了滚刀安装倾角对滚刀破岩载荷的影响规律。ZHAO等[14-15]基于岩石线性切割试验,研究了边缘滚刀作用下的岩石裂纹扩展。从现有研究成果来看,主要研究的是单把边缘滚刀的破岩特性,而对多边缘滚刀组合破岩条件下滚刀安装倾角的研究仍较缺乏。相对于正滚刀,边缘滚刀具有特殊的安装位置和工作环境,更加无法忽略滚刀间相互作用的影响[8]。因此,有必要进一步对多滚刀条件下边缘滚刀的安装倾角范围进行研究。由于边缘滚刀安装方式的特殊性(存在安装倾角),边缘滚刀的运动规律、破岩特性及布置规律与其他滚刀不同,其运动模型和力学模型也更为复杂。考虑到离散元颗粒流可以根据颗粒间接触的变化来自动生成宏观本构关系,表现出复杂的力学行为,能够较好地模拟大变形、裂缝发展、断裂等问题,本文基于三维离散元颗粒流法(PFC3D),从滚刀受力和岩石裂纹扩展角度出发,对TBM刀盘边缘滚刀安装倾角范围进行研究,为边缘滚刀的优化布置提供依据。

1 依托工程概况

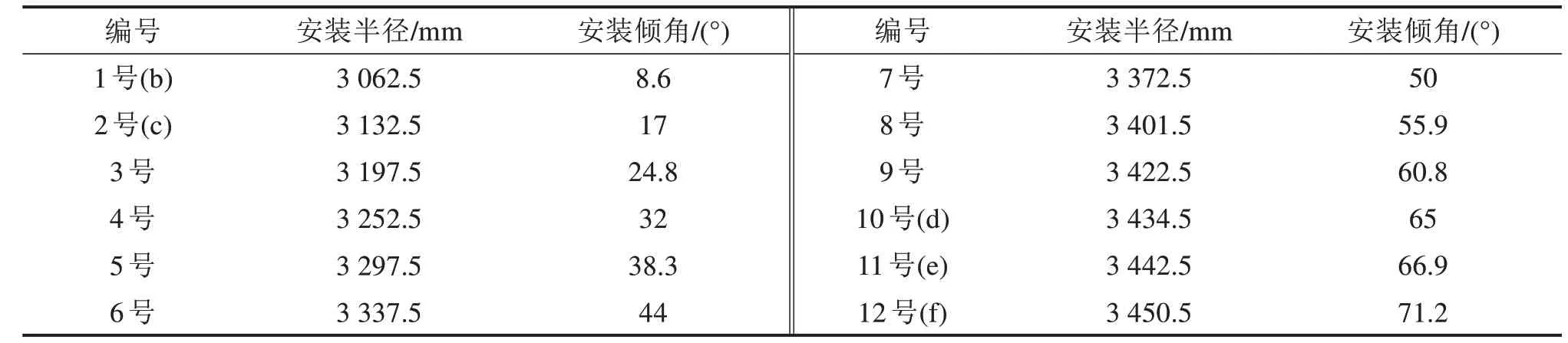

重庆轨道交通环线南桥寺~体育公园区间、体育公园~冉家坝区间全长分别为723 m和903 m,隧道直径6.6 m,采用复合式TBM进行区间隧道的掘进。复合式TBM综合了土压平衡模式和敞开式的优点,在地层条件较好的岩层中采用敞开式,在软弱富水土层中采用土压平衡模式,可以极大地提高TBM的掘进效率。区间隧道穿越地层以砂岩和砂质泥岩为主,岩体节理裂隙不发育,完整性较好。TBM在该地层掘进时,破岩需完全依靠滚刀挤压破裂岩体,破岩过程中产生和扩展裂纹需要更多的能量,对刀盘和刀具的破岩能力要求相对较高。本文依托重庆轨道交通环线南桥寺~体育公园~冉家坝区间复合式TBM隧道工程,对复合式TBM刀盘边缘滚刀的安装倾角进行研究。刀盘上滚刀布置如图1,刀盘上边缘滚刀总共布置12把,其详细的布置参数见表1。边缘滚刀安装在半径为0.5 m的圆弧面上,均采用17寸通用型单刃滚刀。

图1 TBM刀盘上滚刀布置Fig.1 Arrangement of cutter on TBM cutterhead

表1 边缘滚刀布置参数Table 1 Gage cutters layout parameters

2 颗粒流模型细观参数标定

颗粒离散元法是随着非连续介质力学的发展而兴起的一种数值模拟方法。当建立颗粒流数值模型时,需要将一系列微观参数指定到模型中以表征颗粒之间以及颗粒与边界之间的作用关系。但是由于实验仪器和水平的局限,很难通过实验测得岩体颗粒之间的微观参数。目前,比较通用的做法是先假定一套粗糙的微观参数,通过单轴压缩试验、巴西劈裂试验或三轴压缩试验等数值试验,不断调整微观参数,使颗粒集合体表现出的宏观特性能够匹配材料真实的宏观特性,以此建立颗粒微观参数和材料宏观特性之间的联系。

PFC软件提供了平行黏结模型(Parallel Bond Model,PBM)和接触黏结模型(Contact Bond Model,CBM)[15](如图2)。在平行黏结模型中,相互作用的颗粒间可以传递法向力、切向力和力矩,可以模拟颗粒集合体的黏结损伤效应,可以较好地模拟实际岩石材料。接触黏结模型仅通过颗粒间的接触点传递力,不能模拟颗粒间力传递的不均匀性,无法模拟粒子在外力作用下的损伤效应。因此,本文采用平行黏结模型作为颗粒间的接触模型。

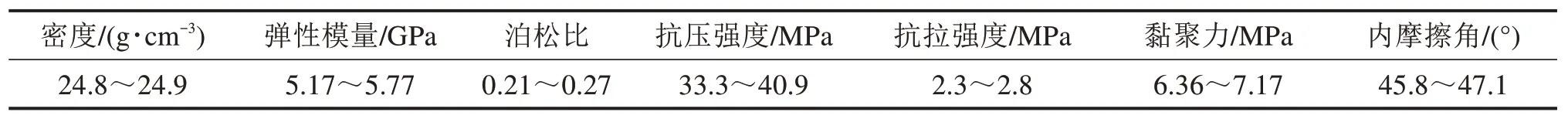

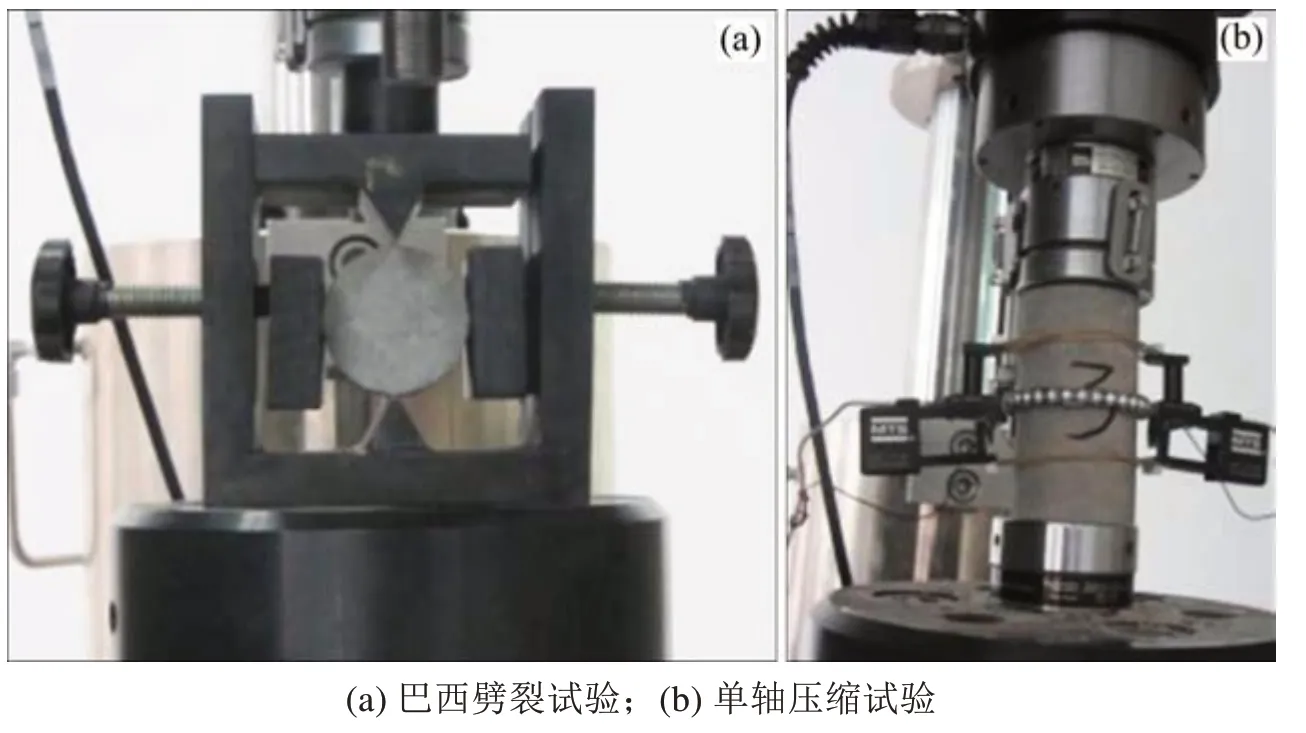

以重庆地区典型砂岩为试验对象,通过巴西劈裂、单轴压缩等实验室试验(如图3),并结合工程地勘报告确定其宏观物理力学参数,见表2。

表2 砂岩宏观物理力学参数Table 2 Sandstone macroscopic mechanical parameters

图3 重庆典型砂岩力学性能实验室试验Fig.3 Laboratory test of mechanical properties of typical sandstone in Chongqing

分别生成几何尺寸φ50 mm×h100 mm和φ50 mm×h50 mm的圆柱体岩石试件,进行单轴压缩、巴西劈裂和三轴压缩数值标定试验。岩石试件的生成按如下过程进行:1)在由wall组成固定容器中填充颗粒,颗粒的最小半径Rmin取0.3 mm,不限制颗粒的数目,产生足够多的颗粒来达到所需要的孔隙率,考虑初始孔隙率为0.2。2)生成的颗粒集合体将产生大面积的重叠,为了将颗粒弹开以消除重叠,进行足够的循环计算,不断地将颗粒的动能置0直至达到平衡态。3)将设定的材料参数和边界条件加入到模型中。

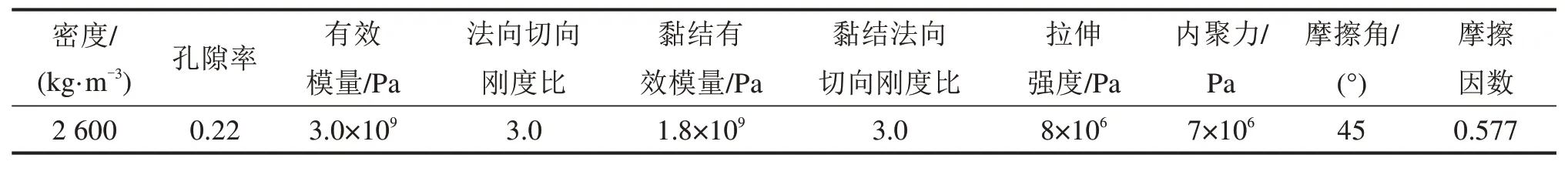

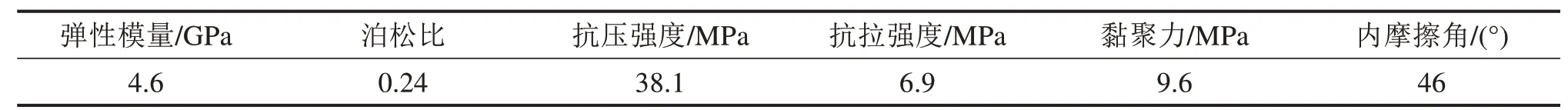

经过多次细观参数数值标定试验,反复调整颗粒流模型的细观参数,得到了与实际岩石物理力学参数相匹配的颗粒流模型细观参数(见表3),相应的颗粒集合体所表现出的宏观力学特性见表4。

图4 颗粒流模型细观参数数值标定试验Fig.4 Numerical calibration experiment on meso-parameters of particle flow model

表3 三维颗粒流模型细观参数Table 3 Mesoscopic parameters of three-dimensional particle flow model

表4 三维颗粒流模型宏观力学参数Table 4 Macroscopic mechanical parameters of three-dimensional particle flow model

由于平行黏结相互作用模型有其自身的局限性,用其表征的材料无法同时满足抗拉强度和抗压强度[16],所以本文采用弹性模量、泊松比、抗压强度、黏聚力和内摩擦角作为宏观参数和细观参数的匹配指标。对比表2和表4可以看出,采用表3的颗粒流细观参数所模拟出的岩样宏观参数与砂岩真实宏观参数间的差别较小,因此可以认为该套细观参数能够模拟岩石的宏观力学特性,在后文的滚刀破岩模型中均采用该组颗粒流细观参数。

3 边缘滚刀最优安装倾角研究

滚刀在掌子面处旋转切削破碎岩石,随着刀盘的旋转,滚刀的运动是绕刀盘中心轴公转和绕自身轴线自转2种运动的叠加。图5为滚刀受力示意图,滚刀在破岩过程中会受到3种力的作用:垂直力Fn,滚动力Fr和侧向力Ff。

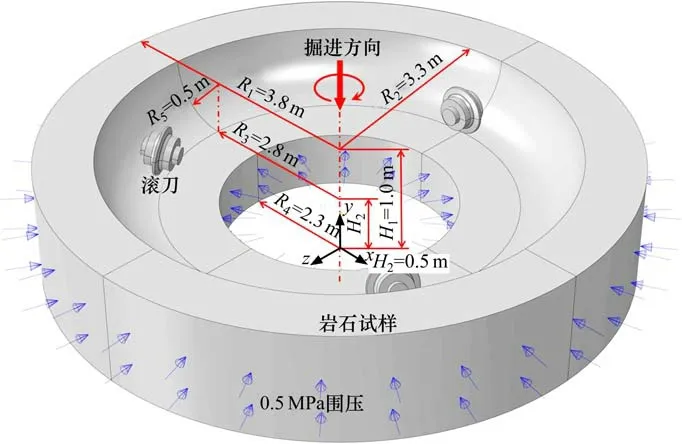

图5 滚刀受力示意图Fig.5 Force schematic diagram of cutter

综合考虑数值模拟的精确度和时间成本,建立环形颗粒流岩样以减少颗粒数目。其中,模型外半径R1为3.8 m;过渡圆弧半径R5为0.5 m;内半径R4为2.3 m;外侧高度H1为1.0 m;内侧高度H2为0.5 m,其他尺寸及模型示意图如图6。假设滚刀为刚体,不考虑滚刀与岩石作用过程中的磨损和变形,滚刀尺寸如图7。

图6 模型尺寸Fig.6 Model size

图7 滚刀尺寸Fig.7 Cutter size

边缘滚刀群逆时针旋转,滚刀公转的同时在摩擦力的作用下自转,刀盘公转速度为5 r/min,掘进速度为25 mm/min,贯入度为5 mm/r,在整个破岩模拟过程中,通过伺服机制不断调整边界wall的运动来使围压保持常数,考虑到本工程区间隧道埋深在20~30 m之间,使用刚性边界条件给岩石颗粒模型动态施加500 kPa的围压。颗粒最大半径与最小半径的比值取1.66,孔隙率为0.2。

在滚刀群掘进破岩过程中,滚刀并非是在平整的岩面上进行掘削破岩,考虑到岩石初期破碎情况对结果的影响,边缘滚刀群掘削1圈使岩面产生初始破碎后,再通过PFC3D中“history”命令对各滚刀所受的垂直力、滚动力和侧向力进行监测。在实际工程中,切削轨迹相邻的滚刀不会在双侧同时挤压2滚刀间的岩体,其本质上可以说是“单滚刀”的破岩作用,只不过是相邻滚刀为其破岩提供了“破岩环境”。因此,考虑一般性并简化模型,3滚刀在垂直于隧道轴线的平面上成等角布置。当颗粒被滚刀切割脱离母岩体后,不及时删除该颗粒,以此来考虑岩屑对滚刀的作用。

考虑到滚刀间破岩的相互影响,建立3滚刀顺次破岩模型(如图8),最内侧边缘滚刀分别取5°,7°,9°,11°和13°5种工况,相邻滚刀倾角差为6°。最外侧边缘滚刀分别取60°,65°,70°,75°和80°5种工况,相邻滚刀倾角差为5°,计算工况见表5和表6。

表5 最内侧边缘滚刀研究计算工况Table 5 Analysis cases of the innermost gage cutters

表6 最外侧边缘滚刀研究计算工况Table 6 Analysis cases of the outermost gage cutters

图8 滚刀破岩模型(a为刀盘上最外侧正滚刀,b为最内侧边缘滚刀,c为相邻的边缘滚刀;f为刀盘上最外侧边缘滚刀,e和d分别为与之相邻的边缘滚刀)Fig.8 Cutter breaking model(“a”is the outermost normal cutter on the cutterhead,“b”is the innermost gage cutter,“c”is the adjacent gage cutter;“f”is the outermost gage cutter on the cutterhead,“e”and“d”are the adjacent gage cutter respectively)

3.1 最内侧边缘滚刀安装倾角分析

以最内侧边缘滚刀(b滚刀)为分析对象,研究不同安装角度对其受力的影响,不同工况间只有滚刀安装倾角不同,其他模型设置、边界条件和加载情况均相同。不同安装角度下最内侧边缘滚刀的受力如图9,岩石裂纹分布如图10。

图9 不同安装倾角下最内侧边缘滚刀受力情况Fig.9 Force of the innermost gage cutter under different installation angles

图10 内侧边缘滚刀滚压5圈后岩石裂纹分布Fig.10 Rock crack distribution after inner gage cutters rolling 5 laps

对比不同安装倾角下最内侧边缘滚刀的受力曲线和岩石裂纹分布图,可以发现:

1)最内侧边缘滚刀破岩过程中的受力呈现阶跃变化的特点,在一定范围内波动,且随着滚刀安装倾角的增大,滚刀受到的垂直力均值、侧向力均值以及波动范围均逐渐增大,滚动力均值基本保持不变,其受安装倾角的影响有限。滚刀总体受力的增加,增大滚刀的磨损速率和能耗。

2)从裂纹扩展的角度看,工况1岩石产生的裂纹数目最多,但破岩量却小于工况3,表明过小的最内侧边缘滚刀安装倾角浪费了其破岩能量,使岩石过度破碎,产生了过多的岩粉,降低了TBM的破岩效率。当最内侧边缘滚刀的安装倾角从7°增加到9°时,裂纹数目逐渐增加,滚刀的破岩能力逐渐增强,且裂纹数目增长幅度大于滚刀受力增长幅度,提高了破岩效率。随着安装倾角的进一步增大,滚刀破岩产生的裂纹数目明显降低,相邻滚刀间的裂纹不能完全贯通,滚刀之间的岩石破碎形态由过度破碎转变为“形成岩脊”。刀盘需旋转多圈才能完全破碎岩石,增加了滚刀磨损,削弱了滚刀间协同破岩的能力,裂纹扩展范围和岩石破碎状态限制了最内侧边缘滚刀的安装倾角。

9°安装倾角时岩石破碎区和裂纹的扩展范围最大,裂纹扩展能力也最强,破岩效率最高。因此,建议复合式TBM最内侧边缘滚刀的安装倾角设置为9°左右。

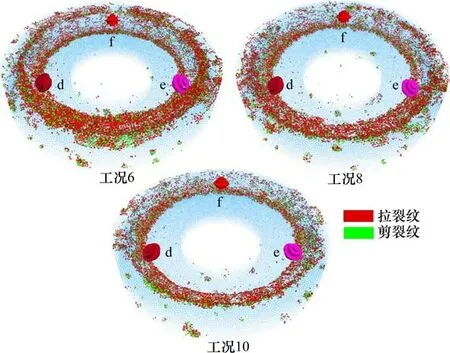

3.2 最外侧边缘滚刀安装倾角分析

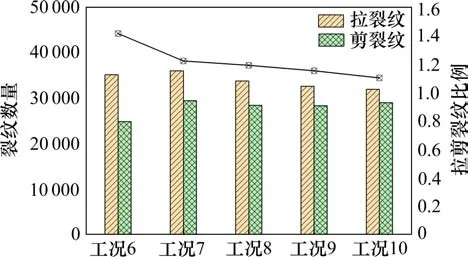

以最外侧边缘滚刀(f滚刀)为分析对象,研究不同安装角度对其受力的影响,不同工况间只有滚刀安装倾角不同,其他模型设置、边界条件和加载情况均相同。不同安装角度下最外侧边缘滚刀的受力如图11,岩石裂纹分布和拉剪裂纹的统计分别如图12~13。

图11 不同安装倾角下最内侧边缘滚刀受力Fig.11 Force of the innermost gage cutter under different installation angles

图12 外侧边缘滚刀滚压5圈后岩石裂纹分布Fig.12 Rock crack distribution after outer gage cutters rolling 5 laps

对比不同安装倾角下最外侧边缘滚刀的受力曲线和岩石裂纹分布图,可以发现:

1)滚刀垂直力均值随着最外侧边缘滚刀安装倾角的增大而呈现明显的减小趋势,每增加5°,降幅约为20%;滚动力受安装倾角的影响较小,滚动力均值基本不变;侧向力均值随着安装倾角的增大逐渐增大。滚刀整体受力的显著减小,降低了单把滚刀的破岩作用,切削效率降低,因此大倾角边缘滚刀不利于滚刀群整体破岩效率的提高。

2)在地质条件和贯入速度相同的情况下,最外侧边缘滚刀安装倾角越大,所受的侧向力越大。数值模型显示安装倾角每增加5°,侧向力均值平均增幅超过5%,不利于边缘滚刀的稳定,易发生滚刀异常磨损和基座轴承失效,降低了长期掘进时滚刀和滚刀轴承的使用寿命。因此,从滚刀受力稳定性和使用寿命的角度来看,不宜将最外侧边缘滚刀的安装倾角设计得过大,结合目前的边缘滚刀最大倾角值的经验值(75°),建议重庆复合式TBM最外侧边缘滚刀的安装倾角应不超过70°。

3)5种工况下,岩石发生的均是拉剪破坏,拉裂纹多于剪裂纹,相邻滚刀之间的岩石裂纹贯通较完全,表明岩石裂纹贯通与否不控制最外侧边缘滚刀的倾角设计。从图13可见,裂纹总数并没有明显的差别,但安装倾角的差别使得拉剪裂纹的比例产生了差异。随着安装倾角的逐渐增大,拉剪裂纹的比例逐渐减小。

图13 岩石不同性质裂纹分布情况Fig.13 Distribution of different rock cracks

4 结论

1)最内侧边缘滚刀安装倾角的增大,会削弱其与相邻滚刀间的协同破岩作用,不利于破岩效率的提高。

2)过小的最内侧边缘滚刀安装倾角使岩石过度破碎,较大安装倾角会使得相邻滚刀间的裂纹不能完全贯通。滚刀受力和岩石裂纹贯通与否共同控制最内侧边缘滚刀的倾角设计。建议重庆复合式TBM最内侧边缘滚刀的安装倾角设置为9°左右。

3)滚刀受力主要控制最外侧边缘滚刀的倾角设计,为提高滚刀受力稳定性和使用寿命,不宜将最外侧边缘滚刀的安装倾角设计得过大,建议重庆复合式TBM最外侧边缘滚刀的安装倾角不超过70°。