齿轨铁路联结部件受力分析及纵向阻力研究

杜文博,苏成光,韩笑东,井国庆

(1.中国铁路设计集团有限公司,天津 300308; 2.中铁第一勘察设计院集团有限公司,西安 710043;3.北京交通大学土木建筑工程学院,北京 100044)

引言

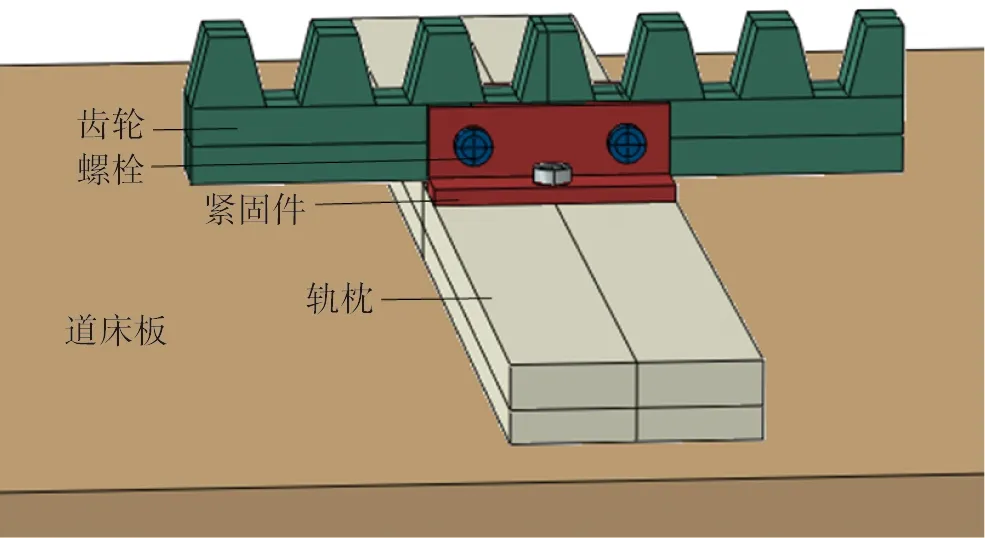

齿轨铁路是一种适用于爬坡线路的铁路,距今已有150多年历史。如图1所示,与普通铁路不同的是,齿轨铁路常采用窄轨距(大部分为1 000 mm),同时,在钢轨中间安装平行于钢轨的齿条,并在车辆下部安装齿轮,通过齿轮和齿条的啮合克服爬坡时黏着力不足问题,增强爬坡能力,减少线路展线长度[1-3]。齿轨铁路适用于以观光为主的旅游线路,具有占地面积小、舒适便捷、对环境影响小等特点,常用的齿轨系统主要有Marsh、Riggenbach、Abt、Strub、Locher[4-7]。瑞士、日本、德国、美国等国家有着较为成熟的经验[8],目前,已建成的齿轨线路约180条,总里程超过3 000 km,其中,爬坡坡度最大的为瑞士皮拉图斯山齿轨线路(480‰)。国内齿轨铁路较多应用于煤矿,由于旅游业的需要,已开始部分山区齿轨旅游线路的设计和建设工作,如张家界、四姑娘山等[9-10]。

图1 齿轨铁路及其上部车辆

随着旅游业的不断发展,国内对齿轨线路的研究逐渐深入,王月新[1]采用机载激光雷达(Lidar)通过点云融合获得地形图,从而提出一种复杂地形下齿轨线路的设计方法;余浩伟,井国庆等[3-6]对齿轨铁路的应用及发展进行了归纳与综述;蔡向辉、章玉伟等[9-10]分别以张家界、都江堰齿轨设计为基础,提出新型轨道结构和车辆系统设计方法;余浩伟[11]对齿轨铁路配套规范进行了详细解读;黄志相等[12]对齿轨铁路总体设计进行研究,提出设计速度应选择“慢游”且需合理安排最大坡度和线站位,减少道岔数量等;刘宗峰[13-14]对齿轨线路中桥梁荷载的取值以及桥梁的设计特点进行分析;赵冠闯等[15]基于Simpack多体动力学软件,研究齿轨车辆重心高度和转动惯量对车辆动力学性能的影响;蔡小培等[16]研究有砟道床上齿轨线路纵向阻力及其随坡度变化规律、齿条和轨枕的受力情况;张乾等[17]研究了简支梁桥上齿轨梁轨相互作用,并与常规桥上无缝线路进行比较分析。

联结部件是轨道结构的重要组成部分,齿轨中的联结部件主要包括将齿条与轨枕相联结的紧固件以及齿条间互相联结的接头夹板,从而保证齿条的正确位置。在齿轨线路中,齿条主要受纵向荷载,钢轨受竖向荷载,齿条和钢轨所受荷载通过联结部件、轨枕相互传递。为保证齿轮和齿条的正确啮合,确保行车安全、平稳,延长结构使用寿命,需对联结部件的受力及纵向阻力进行分析,但目前对该方面的研究较为欠缺。采用有限元软件Abaqus,建立250‰坡度路基上齿轨轨道模型及单根轨枕下齿轨-轨枕-道床板模型,研究分析联结部件受力情况及紧固件纵向阻力,并推导出接头阻力。

1 理论模型及参数

1.1 齿轨模型及参数

齿轨铁路多铺设于长大坡道,若采用有砟轨道,道床纵向稳定性较差且道砟易滑落,养护维修工作量大;相比有砟轨道,无砟轨道稳定性好、养护工作量小,符合山林和景区环境保护的要求。因此,轨道类型考虑为无砟轨道。

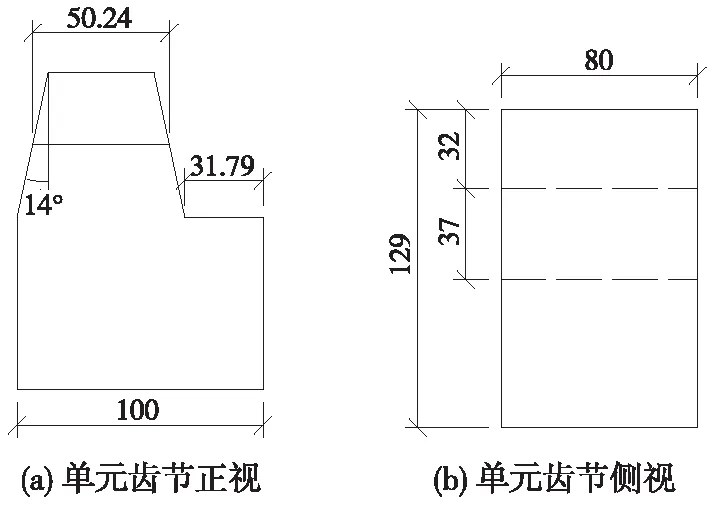

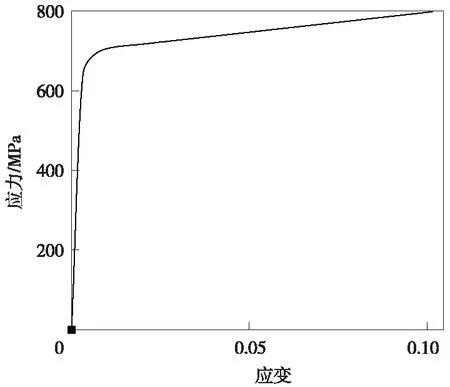

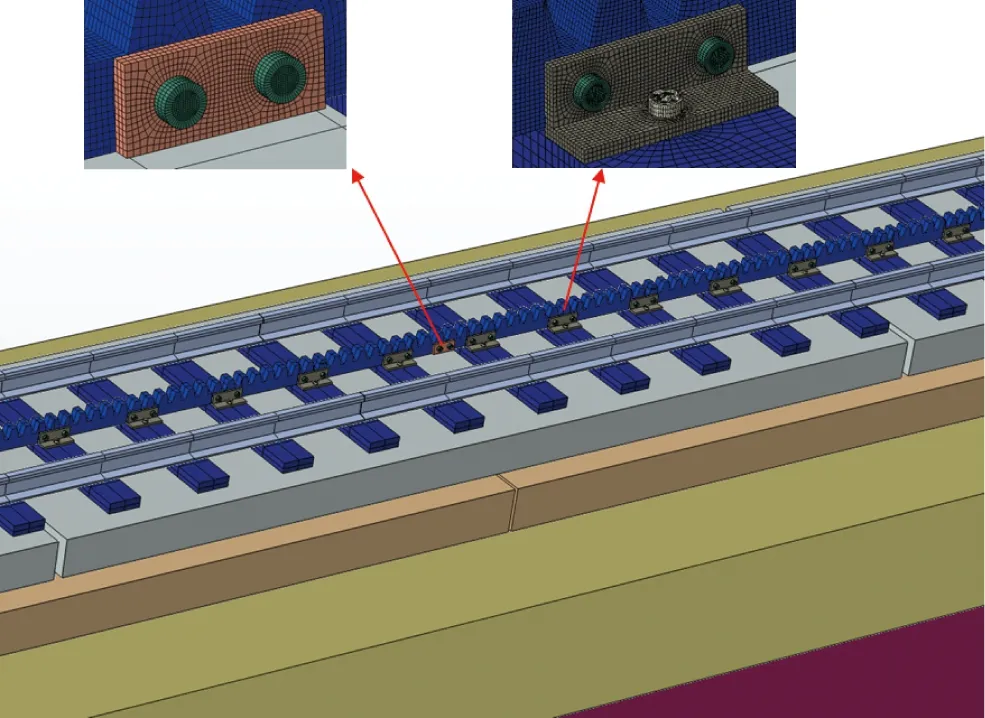

根据张家界七星山齿轨轨道选型结论,采用埋入式无砟轨道结构,钢轨采用50 kg/m,材质U75V,单元钢轨长为25 m,齿轨间采用冻结接头。钢轨与轨枕间采用弹条Ⅰ型扣件,考虑扣件的三向约束作用,竖向和横向考虑为线性弹簧,纵向考虑为非线性弹簧[18]。齿轨结构按照Strub齿轨系统,单元齿节尺寸如图2所示,单元齿条长12 m,齿条通过紧固件与轨枕连接,紧固件为“L”形,在齿条处通过2个螺栓连接,在轨枕处通过1个螺栓连接,紧固件连接方式如图3所示。紧固件和螺栓均采用实体单元建模,可对其受力进行充分分析,参考我国有缝线路接头处螺栓强度,本模型螺栓采用8.8级高强螺栓,预紧力为126 kN。模型主要参数如表1所示,螺栓本构如图4所示。

图2 单元齿节尺寸(单位:mm)

图3 紧固件连接方式

张家界七星山所用齿轨车最大轴重12 t,空车质量120 t,轴距为2 615 mm。考虑坡度为250‰(Strub型齿轨系统最大爬坡坡度),纵向荷载主要作用在齿轨基准轴位置,根据文献[17]计算作用于齿轨上的荷载,有限元模型如图5所示。

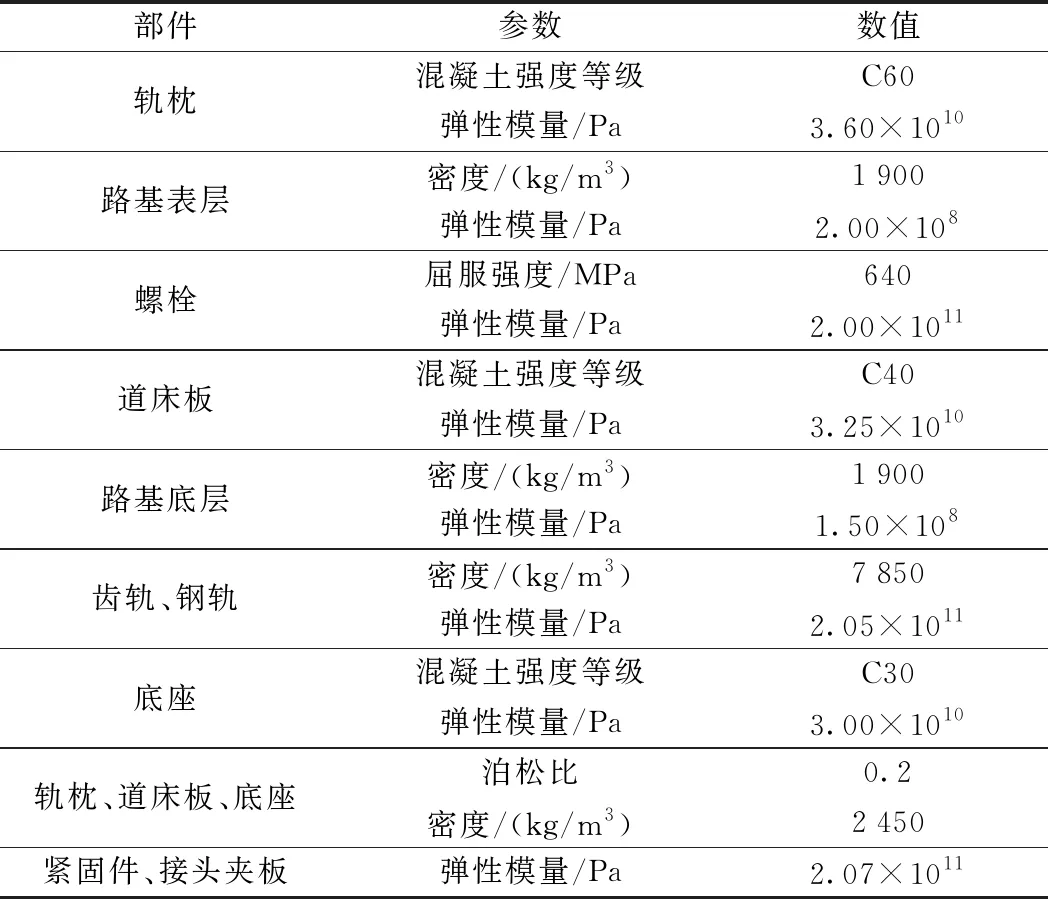

表1 齿轨模型主要参数

图4 螺栓本构关系

图5 有限元模型

1.2 紧固件纵向阻力模型

纵向阻力是无缝线路的重要参数,在齿轨线路中依靠紧固件固定齿轨,从而限制齿轨的位移,由于齿轨主要受纵向力,因此,紧固件需提供较大纵向阻力。结合扣件阻力的试验方法,建立齿轨-轨枕-道床板模型,参数见表1,在齿轨一端施加纵向荷载,在另一端记录齿轨的位移情况,模型如图6所示[19]。

图6 紧固件纵向阻力模型

2 联结部件力学分析

2.1 紧固件力学分析

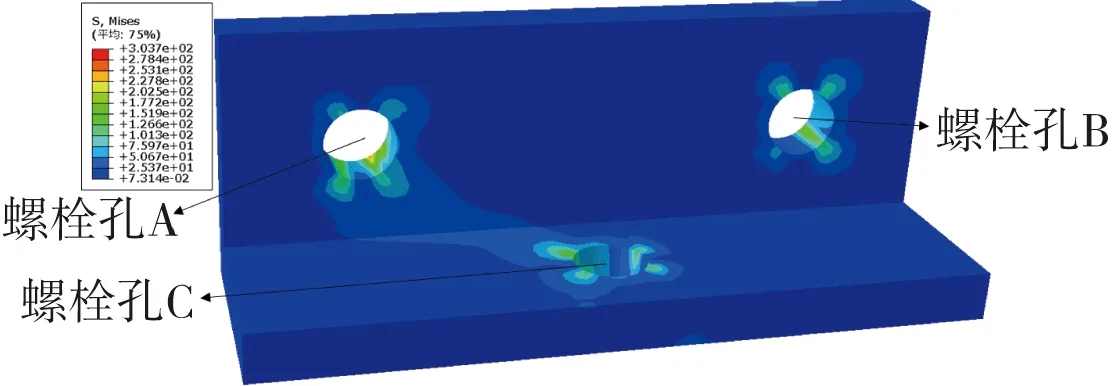

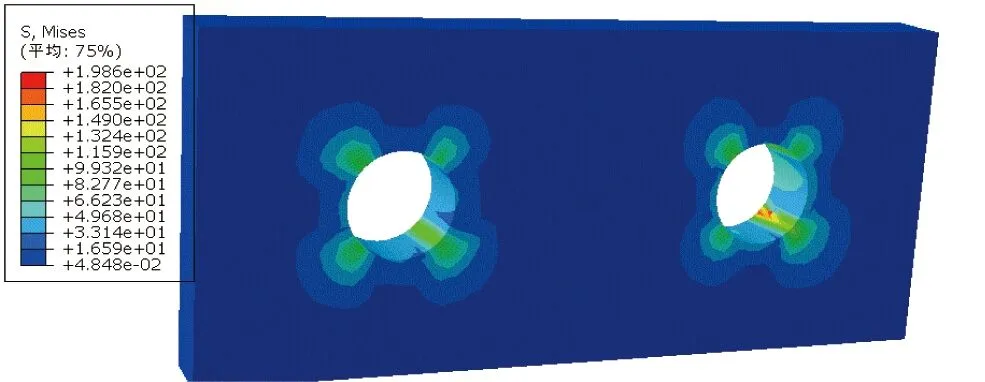

选取线路中受力最大的紧固件应力云图如图7所示。标记与齿条相连的左侧螺栓为螺栓A、右侧为螺栓B、与轨枕相连的为螺栓C,螺栓孔序号与其对应。

图7 紧固件应力云图(单位:MPa)

螺栓孔A离纵向力作用位置近,在螺栓C和通过螺栓传递的纵向力相互作用下,应力分布范围大于螺栓孔B,且主要向右下方扩散。纵向力通过齿条-螺栓-紧固件-螺栓C进行传递,同时,螺栓C与轨枕之间存在预紧力,因此,螺栓孔C处应力主要向纵向力反方向扩散,并与螺栓孔A处扩散的应力相连。由图7可知,紧固件应力主要分布在76~177 MPa;螺栓应力主要分布在144.8~253.2 MPa,但由于螺栓与紧固件之间的硬接触及齿轨、轨枕与紧固件之间的摩擦,在紧固件与齿条以及紧固件与轨枕接触表面出现应力集中现象。在250‰坡度路基上,考虑应力集中,螺栓最大应力为433.8 MPa,小于8.8级螺栓的屈服应力;紧固件最大应力为303.7 MPa,考虑一定安全储备,可选用屈服应力在400 MPa及以上的钢材,包括但不限于20Cr(屈服强度540 MPa)、20CrNi(屈服强度590 MPa)、12CrNi3(屈服强度685 MPa)。

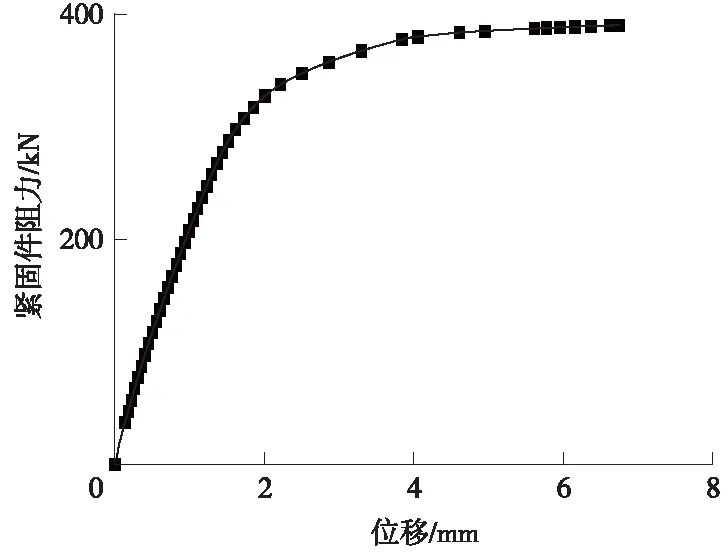

提取1.2节模型中的紧固件阻力曲线如图8所示。

图8 紧固件纵向阻力曲线

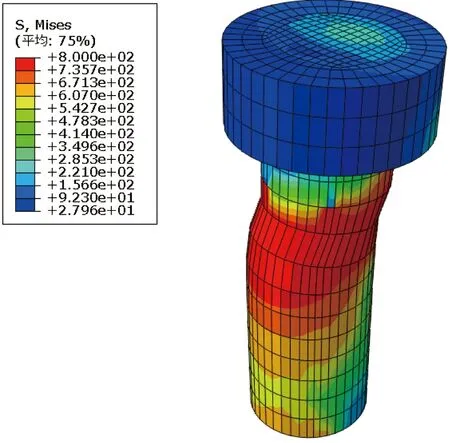

如图8所示,紧固件纵向阻力曲线与扣件纵向阻力曲线趋势相同,大致由3个阶段组成:第一阶段为弹性位移阶段,此时螺栓处于弹性阶段,位移随荷载增加呈线性增加;第二阶段为屈服阶段,由于采用8.8级高强螺栓,屈服应力为640 MPa,阻力主要由螺栓提供,随着荷载增大,螺栓逐渐屈服,如图9所示,此时,荷载逐渐达到峰值;第三阶段为平台阶段,此时齿轨位移不断增加,而阻力几乎不变。取位移2 mm时的荷载为紧固件纵向阻力,约为310 kN。

图9 螺栓屈服应力(单位:MPa)

2.2 接头夹板力学分析

接头夹板应力分布如图10所示。

图10 接头夹板应力分布(单位:MPa)

如图10所示,接头夹板由于缺少与轨枕相连接螺栓的作用,螺栓孔处应力分布较为一致。应力主要分布在螺栓孔右上、右下、左上、左下处,应力数值主要分布在50~115 MPa,螺栓应力数值主要分布在68.8~183.2 MPa。纵向力通过齿条-螺栓传递至接头夹板,由于螺栓与接头夹板间的硬接触以及接头夹板与齿轨间的摩擦,出现应力集中,接头夹板布置在轨枕中间,左右侧分别有紧固件与轨枕和齿条相连,分担了部分荷载,因此,接头夹板上应力较紧固件小,最大为197.9 MPa,为方便制造及统一材料,可选用与紧固件相同的钢材。螺栓应力最大为274.7 MPa,螺栓采用8.8级高强螺栓,屈服应力为640 MPa,螺栓未达到屈服,且保留有一定的安全冗余。

在齿轨线路中通过接头夹板及螺栓连接2根齿轨单元,因此,产生阻止齿轨纵向位移的荷载,可称为齿轨接头阻力,接头阻力由夹板间摩阻力和螺栓抗剪力提供。参考钢轨接头夹板阻力计算方法,此处接头阻力PH也仅考虑齿轨与夹板间的摩阻力[20]。

PH=n·s

(1)

式中,s为齿轨与夹板间相对应1个螺栓的摩阻力;n为接头一端的螺栓数。

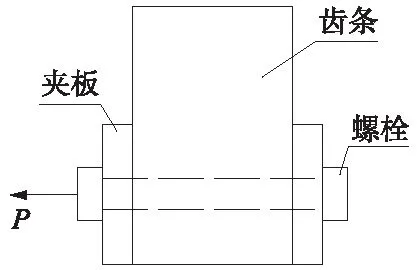

摩阻力大小主要取决于螺栓拧紧后的张拉力P以及齿轨与夹板间的摩擦系数α。夹板受力如图11所示。

图11 夹板受力示意

图11中P为螺栓拧紧后产生的拉力,钢的摩擦系数一般为0.25。齿轨中一个螺栓与齿轨有两个接触面,其上产生的摩阻力为s,则有

s=2P·α=0.5P

(2)

可见,一个螺栓产生的接头阻力是其所提供拉力的一半。在此情况下,接头阻力PH的表达式如下

PH=n·P

(3)

本研究采用8.8级高强螺栓,预紧力126 kN,螺栓布置个数为2个,因此,PH=63 kN。

3 结论

联结部件是齿轨轨道的重要组成部分,但该部分的研究目前较为欠缺,采用有限元软件Abaqus,建立250‰坡度路基上齿轨轨道模型及单根轨枕下齿轨-轨枕-道床板模型,分析联结部件的受力情况、紧固件纵向阻力,并推导出齿轨接头阻力,为我国齿轨线路设计提供理论基础,主要结论如下。

(1)250‰坡度时,齿轨铁路紧固件和接头夹板在列车荷载作用下应力主要分布在76~177 MPa和50~115 MPa,最大应力分别为303.7,197.9 MPa。为保证线路安全和两者材质一致,可采用屈服强度400 MPa及以上钢材。

(2)250‰坡度时,紧固件和接头夹板处螺栓最大应力分别为433.8 MPa和274.7 MPa,8.8级高强螺栓可满足安全要求。

(3)紧固件与扣件纵向阻力曲线趋势相同,可分为3个阶段,分别为线性阶段、屈服阶段、平台阶段,紧固件纵向阻力为310 kN。

(4)对于接头阻力,一个螺栓产生的接头阻力是其所提供拉力的一半,当采用8.8级螺栓时,接头阻力为63 kN。