高速铁路减振型无砟轨道扣件弹条疲劳损伤研究

刘玉涛,闫晓夏,高明显,赵崇基

(1.铁科院(深圳)设计研究院有限公司,深圳 518034; 2.深圳城市轨道交通减振降噪工程实验室,深圳 518034)

1 概述

扣件是连接钢轨与下部道床的纽带,一般依靠弹条将钢轨扣压于道床。扣件弹条在工作中要承受拉、压、弯曲和扭转的复杂载荷,列车反复作用下会发生疲劳断裂。弹条断裂后,扣件失去保持钢轨相对道床位置的能力,影响行车安全。扣件弹条的疲劳断裂除受轨下垫板、列车载荷和螺栓预压力影响[1],还受下部道床变形的影响。为解决某些特殊地段高速铁路的振动影响问题,如兰新二线嘉峪关地段[2]、广深港高铁狮子洋隧道地段[3]等,单元板下部铺设橡胶隔振垫。橡胶隔振垫会减小单元板下支撑刚度,列车经过时,板缝处相邻单元板间会出现“错台”现象,板间“错台”会使板缝与板中位置扣件弹条受力不同,二者的疲劳损伤存在较大差异。已有研究结果表明[4],由于板间“错台”影响,板端扣件弹条疲劳损伤约为板中扣件的15.4倍,板尾扣件弹条疲劳损伤约为板中扣件的3.3倍。

目前,针对扣件弹条疲劳断裂问题,国内外学者主要从材料及加工工艺和动、静态受力两方面进行了研究。扣件弹条材料和加工工艺方面,郭和平等[5]对60Si2MnA材料弹条断口、金相组织和材料成分等进行观察和检测,认为弹条断裂主要是由于原材料中碳含量偏低,导致热处理后弹条硬度不足引起;张彦文等[6]研究发现扣件扭力矩超标、使用环境中含有腐蚀性介质会加剧弹条的疲劳断裂。弹条动、静态受力方面,肖俊恒等[7]研究了高速铁路钢轨波磨和车轮多边形磨耗引起的轮轨高频振动,认为轮轨高频激励与扣件弹条固有频率接近时引起弹条共振,从而造成弹条疲劳断裂,肖宏,高晓刚等[8-12]对地铁e型弹条、PR单趾弹条和高速铁路ω型弹条的相关研究也支持了该观点;凌亮,尚红霞等[13-14]研究了钢轨波磨下弹条的动力响应,分析弹条断裂的原因并提出减小弹条振动和疲劳断裂的建议;陈宪麦等[15]通过对地铁DTⅥ2扣件弹条研究发现,该弹条应力产生的最大区域为弹条小圆弧内侧及跟端下侧与铁垫板接触部分,此区域易产生较大塑性变形、萌生裂纹并不断发展,张松琦等[16]对DI弹条的研究也得到了相同结论;肖红秀等[17]对WJ-7型扣件弹条疲劳断裂原因进行分析,认为弹条断裂的根本原因是弹条长期处于极限强度下工作,使弹条最终疲劳破坏;刘小军[18]对焊缝激励下弹条的疲劳损伤进行了研究;亓伟[19]等对客货混运线路扣件弹条疲劳损伤进行了研究。

由上所述,目前研究主要集中在某些特殊工况下扣件弹条的疲劳折断问题,如钢轨波磨、轮对多边形和小半径曲线等,针对扣件弹条疲劳差异性研究较少,文献[4]提出了该问题,但未对差异性的影响因素及解决措施作进一步研究。本次主要研究板下减振垫刚度和板端抗剪刚度对扣件弹条疲劳损伤差异性的影响,并提出板端抗剪刚度建议值。

2 扣件弹条疲劳损伤分析方法

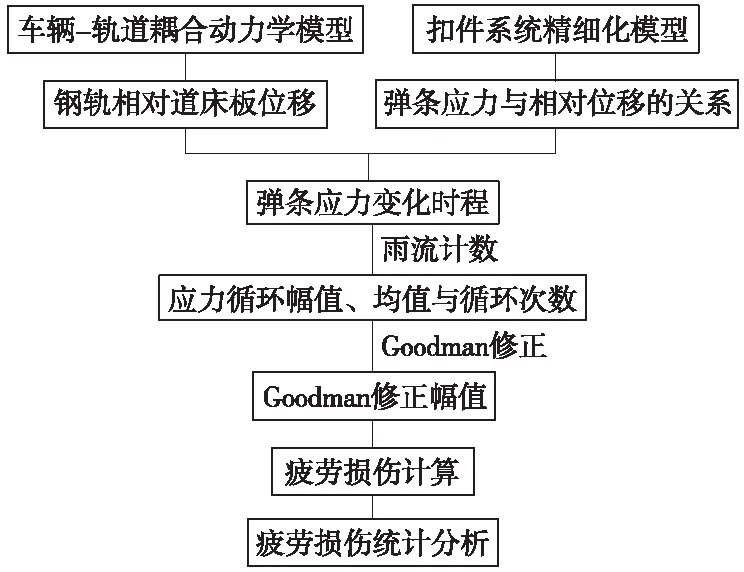

为对扣件弹条疲劳损伤差异性进行计算分析,采用如图1所示的分析方法。该方法主要分5步:①建立车辆-轨道耦合系统动力学模型,为考虑相邻车辆依次通过对弹条疲劳损伤的影响,同时控制模型长度,车辆系统采用4车编组的多刚体模型,其他相关参数见文献[4],计算列车载荷作用下钢轨与道床板间的相对位移;②建立扣件系统精细化模型,计算得到扣件弹条危险区域Von-Mises应力与上述相对位移之间的关系;③由上述两步计算结果,进一步求出列车载荷作用下扣件弹条危险区域的应力变化时程曲线;④采用雨流计数法得出弹条危险区域应力循环幅值、均值与循环次数,并进行疲劳损伤计算;⑤对110块道床板上板端、板中与板尾扣件的疲劳损伤进行统计分析,并计算板端、板中与板尾扣件疲劳损伤的差异性指标。

图1 分析流程

为表征不同位置扣件弹条疲劳损伤的差异性,将板端、板中与板尾处弹条疲劳损伤平均值中最大值和最小值的商作为其表征指标,如式(1)所示。

(1)

由其定义可知,该指标越接近1,表示板端、板中与板尾处扣件弹条疲劳损伤差异性越小,该指标越大,表示三者疲劳损伤差异性越大。

3 减振垫刚度对扣件弹条疲劳损伤影响分析

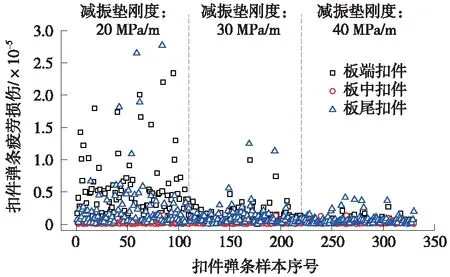

为研究减振垫刚度对扣件弹条疲劳损伤的影响,考虑减振垫刚度分别为10,20,30,40,50 MPa/m共5种工况下的扣件弹条疲劳损伤计算,部分结果如图2所示。从图2可以看出,由于轨道不平顺随机性影响,扣件弹条疲劳损伤呈现一定的离散性,且减振垫刚度越大,疲劳损伤的离散性越小。减振垫刚度为20 MPa/m时,板端与板尾扣件比板中扣件大,板中扣件弹条疲劳损伤均在1.5×10-6以下,板端与板尾扣件弹条疲劳损伤最大达到2.5×10-5左右。减振垫刚度为40 MPa/m时,板端、板中与板尾扣件弹条疲劳损伤大小较为接近,三者大多在2.5×10-6以下。

图2 不同减振垫刚度下扣件弹条疲劳损伤

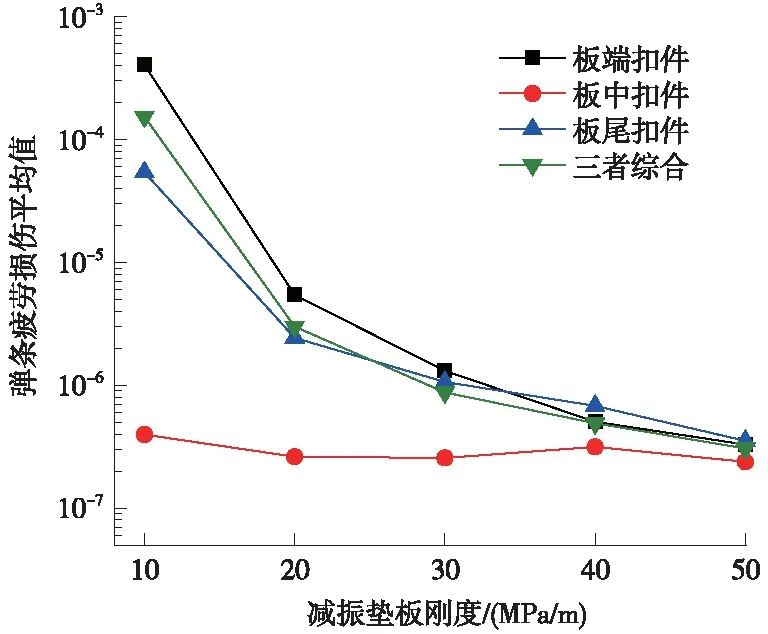

为进一步定量分析减振垫刚度对疲劳损伤的影响,对板端、板中与板尾扣件的疲劳损伤及三者综合数据进行统计分析。采用单样本Kolmogorov-Smirnov法进行概率分布检验,相关统计结果如图3、图4所示。结果表明,除减振垫刚度10 MPa/m工况下扣件弹条整体疲劳损伤外,其他工况在显著水平0.05下都服从对数正态分布。

图3 不同减振垫刚度下弹条疲劳损伤均值

从图3、图4可以看出,减振垫刚度越大,板端与板尾扣件弹条疲劳损伤的平均值与方差均越小,板中扣件弹条疲劳损伤的平均值和方差则变化较小,减振垫刚度由10 MPa/m增加为50 MPa/m,板端扣件弹条疲劳损伤平均值由4.05×10-4减小为3.29×10-7,缩减了1 000多倍;板尾扣件弹条疲劳损伤平均值由5.41×10-5减小为3.53×10-7,缩减了100多倍;板中扣件弹条疲劳损伤的平均值则在2×10-7~4×10-7范围内波动。从板端、板中与板尾扣件弹条整体疲劳损伤来看,减振垫刚度越大,扣件弹条整体疲劳损伤的均值与方差均越小。因此,减振垫刚度能够显著影响板端与板尾扣件弹条疲劳损伤,对板中扣件弹条疲劳损伤影响较小,提高减振垫刚度能够显著减小扣件弹条整体疲劳损伤。

图4 不同减振垫刚度下弹条疲劳损伤方差

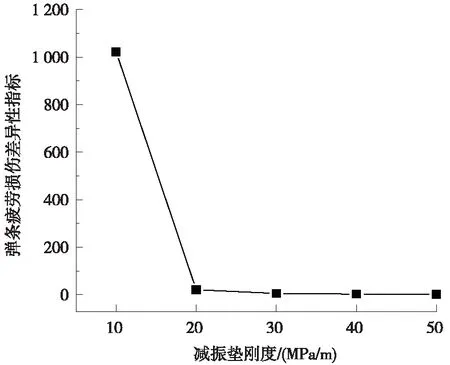

经计算,不同减振垫刚度下扣件弹条疲劳损伤差异性指标如图5所示。由图5可知,减振垫刚度越大,扣件弹条疲劳损伤差异性越小。减振垫刚度为40,50 MPa/m时,差异性指标分别为2.2和1.5,扣件弹条疲劳损伤差异性较小。减振垫刚度为10,20,30 MPa/m时,其差异性的表征指标分别为1 021.6,20.7和5.1,此时扣件弹条差异性较大,需采取措施减小其差异性。

图5 不同减振垫刚度下弹条疲劳损伤差异性

4 板端抗剪刚度对扣件弹条疲劳损伤影响分析

由于扣件弹条疲劳损伤的差异性是由板端“错台”引起的,为减小其差异性,需采取措施减小板端错台量。当减振垫刚度一定时,可在相邻道床板间添加抗剪装置,协调相邻道床板间变形,进而减小板端错台量,城市轨道交通钢弹簧浮置板道床中采用的板端剪力铰即为此种装置。板端抗剪装置的主要指标为抗剪刚度,为研究板端抗剪刚度对扣件弹条疲劳损伤的影响,分别计算了减振垫刚度为10,20,30 MPa/m,板端抗剪刚度分别为10,20,100,200,400 kN/mm时扣件弹条的疲劳损伤,通过分析弹条整体疲劳损伤及其差异性,确定其适宜的板端抗剪刚度。

4.1 减振垫刚度10 MPa/m

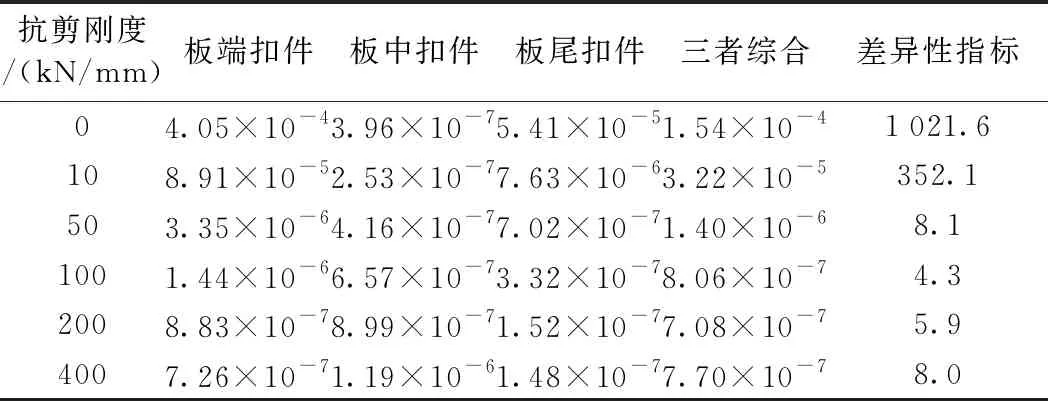

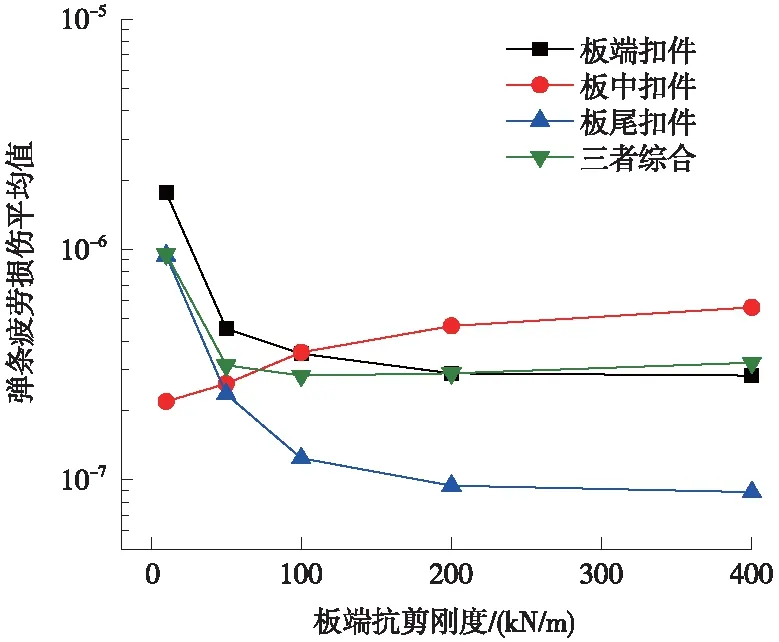

减振垫刚度为10 MPa/m时,计算结果如表1和图6所示。从表1可以看出,板端抗剪刚度对扣件弹条疲劳损伤影响较大,板端抗剪刚度为10 kN/mm时,板端扣件弹条疲劳损伤为8.91×10-5,较无板端抗剪刚度减小78%;板尾扣件弹条疲劳损伤为7.63×10-6,较无板端抗剪刚度减小86%;板中扣件弹条疲劳损伤为2.53×10-7,较无板端抗剪刚度减小36%。弹条疲劳损伤差异性指标由1 021.6减小为352.1,缩减了近2/3。

表1 不同板端抗剪刚度下扣件弹条疲劳损伤及其差异性(减振垫刚度10 MPa/m)

图6 不同板端抗剪刚度下扣件弹条疲劳损伤(减振垫刚度10 MPa/m)

从图6可以看出,抗剪刚度200 kN/mm以下时,板端抗剪刚度越大,板端与板尾扣件疲劳损伤越小,板中扣件疲劳损伤越大,扣件弹条整体损伤越小。板端抗剪刚度大于200 kN/mm时,板端抗剪刚度对弹条疲劳损伤影响较小;板端抗剪刚度为200 kN/mm时,扣件弹条整体疲劳损伤平均值最小为7.08×10-7,此时差异性指标为5.9。板端抗剪刚度为100 kN/mm时,差异性指标最小为4.3,与板端抗剪刚度200 kN/mm时较为接近,此时弹条整体疲劳损伤平均值为8.06×10-7。从减小扣件弹条整体损伤及其差异性的角度出发,板端抗剪刚度建议取100~200 kN/mm,可使弹条疲劳损伤差异性指标保持在5左右。

4.2 减振垫刚度20 MPa/m

减振垫刚度为20 MPa/m时,计算结果如表2和图7所示。从表2中可以看出,板端抗剪刚度为10 kN/mm时,板端扣件弹条疲劳损伤为1.76×10-6,较无板端抗剪刚度减小67.6%;板尾扣件弹条疲劳损伤为9.40×10-7,较无板端抗剪刚度减小61.3%;板中扣件弹条疲劳损伤为2.19×10-7,较无板端抗剪刚度减小16.4%。弹条疲劳损伤差异性指标由20.7减小为8.1,缩减了近3/5。

表2 不同板端抗剪刚度下扣件弹条疲劳损伤及其差异性(减振垫刚度20 MPa/m)

图7 不同板端抗剪刚度下扣件弹条疲劳损伤(减振垫刚度20 MPa/m)

从图7可以看出,板端抗剪刚度为100 kN/mm时,扣件弹条整体疲劳损伤平均值最小为2.83×10-7,此时差异性指标为2.9。板端抗剪刚度为50 kN/mm时,差异性指标最小为1.9,差异性指标与板端抗剪刚度100 kN/mm时较为接近,此时弹条整体疲劳损伤平均值为3.14×10-7。从减小扣件弹条整体损伤及其差异性的角度出发,板端抗剪刚度建议取100 kN/mm,可使弹条疲劳损伤差异性指标保持在3左右。

4.3 减振垫刚度30 MPa/m

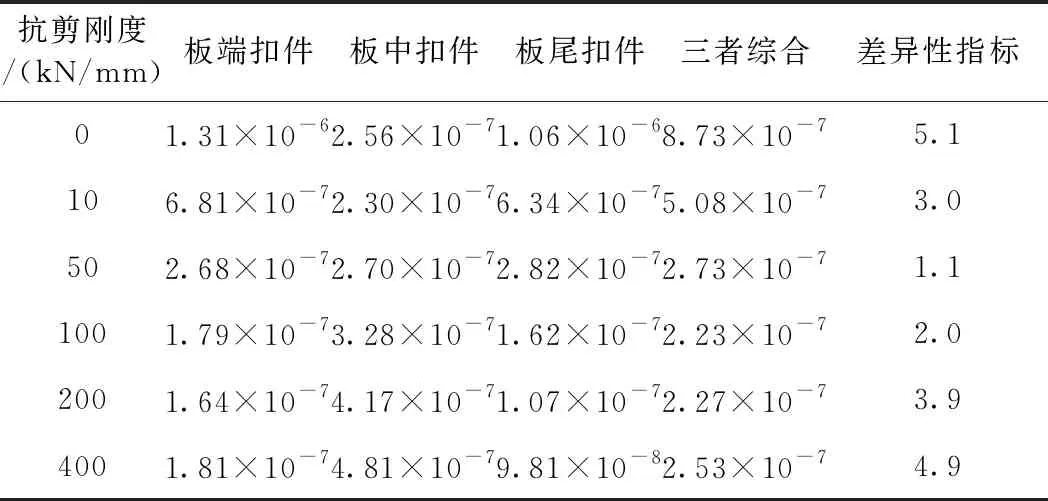

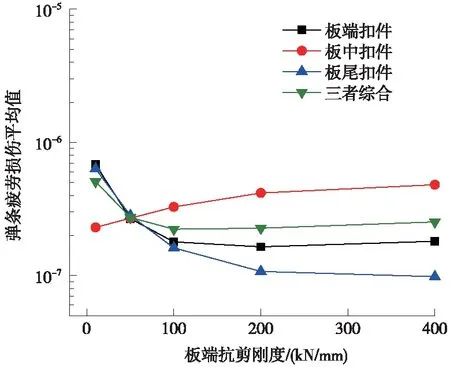

减振垫刚度为30 MPa/m时,计算结果如表3和图8所示。从表3可以看出,板端抗剪刚度为10 kN/mm时,板端扣件弹条疲劳损伤为6.81×10-7,较无板端抗剪刚度减小48.0%;板尾扣件弹条疲劳损伤为6.34×10-7,较无板端抗剪刚度减小40.2%;板中扣件弹条疲劳损伤为2.3×10-7,较无板端抗剪刚度变化不大。弹条疲劳损伤差异性指标由5.1减小为3.0,缩减了近2/5。

表3 不同板端抗剪刚度下扣件弹条疲劳损伤及其差异性(减振垫刚度30 MPa/m)

图8 不同板端抗剪刚度下扣件弹条疲劳损伤(减振垫刚度30 MPa/m)

从图8可以看出,板端抗剪刚度为100 kN/mm时,扣件弹条整体疲劳损伤平均值最小为2.23×10-7,此时差异性指标为2.0。板端抗剪刚度为50 kN/mm时,差异性指标最小为1.1,差异性指标与板端抗剪刚度100 kN/mm时较为接近,此时扣件弹条整体疲劳损伤平均值为2.73×10-7。从减小扣件弹条整体损伤及其差异性的角度出发,板端抗剪刚度建议取100 kN/mm,可使弹条疲劳损伤差异性指标保持在2左右。

5 结论

通过计算分析不同减振垫刚度及板端抗剪刚度下板端、板中及板尾扣件弹条疲劳损伤,研究了二者对扣件弹条疲劳损伤差异性的影响,得到如下结论。

(1)减振垫刚度能够显著影响板端与板尾扣件弹条的疲劳损伤,对板中扣件弹条疲劳损伤影响较小,提高减振垫刚度能够显著减小扣件弹条整体疲劳损伤。

(2)提出了表征扣件弹条疲劳损伤差异性的指标,减振垫刚度为40 MPa/m和50 MPa/m时,差异性指标分别为2.2和1.5,扣件弹条疲劳损伤差异性较小。减振垫刚度为10,20,30 MPa/m时,差异性的表征指标分别为1 021.6,20.7和5.1,此时弹条疲劳损伤差异性较大,需采取措施减小其差异性。

(3)抗剪刚度200 kN/mm以下,板端抗剪刚度对弹条疲劳损伤影响较大,具体表现为:板端抗剪刚度越大,板端与板尾扣件弹条疲劳损伤越小,板中扣件弹条疲劳损伤越大,扣件弹条整体疲劳损伤越小;减振垫刚度为10 MPa/m时,板端抗剪刚度建议取100~200 kN/mm,可将弹条疲劳损伤差异性指标控制在5左右;减振垫刚度为20 MPa/m和30 MPa/m时,板端抗剪刚度建议取100 kN/mm,可将弹条疲劳损伤差异性指标保持在2~3。