120 km/h地铁快线“e”型弹条断裂原因分析

周华龙,周昌盛,王小韬,杨文茂,金忠凯

(中铁二院工程集团有限责任公司地下铁道设计研究院,成都 610031)

1 研究背景

近年来,随着城市化进程持续加快,城市人口及城市规模进一步扩大,为有效连接城市内各大板块,缩短城市各区域的时空距离,120 km/h快速线路以及A型车已被更多地采用[1-3]。而由于国内120 km/h地铁快线配套技术发展较晚,从设计、施工到后期养护维修经验不足,这也给地铁线路带来了一些病害,如扣件弹条异常断裂及击打列车等[4-10]。

地铁扣件选型设计中,无螺栓弹条扣件因具有零部件少、施工简单以及运营维修量小等优点而得到推广采用[11-13]。“e”型弹条扣件作为一种成熟的无螺栓弹条扣件型式,其稳定的性能在地铁香港机场线得到检验后,也被广泛运用于其他城市地铁快线中,如广州地铁3号线、东莞地铁2号线及深圳地铁11号线等[14-15]。

为揭示120 km/h速度线路中A型车作用下“e”型弹条的断裂规律与原因,以国内某地铁A线为基础,通过跟踪统计,分析了弹条断裂与平纵断面要素、行车速度、列车加减速、超高设置情况、现场病害情况的关联性;现场实测了弹条安装情况与固有特性;现场动态采集了列车通过弹条断裂区与非断裂区时轨道结构的动力响应,综合分析了弹条断裂的原因。

2 现场弹条断裂规律

2.1 地铁A线概况

地铁A线设计速度120 km/h,车辆采用8辆A型车编组方案,线路涵盖地下及高架区间,地下线弹条选用“e”型常阻力弹条,高架线选用“e”型小阻力弹条。该线开通运营半年后陆续发生弹条断裂及飞溅打车现象,据现场统计,1年时间内全线断裂弹条371根,弹条断裂呈现集中但不连续的特点,断裂弹条个数约占全线弹条总数的0.5‰。

结合平纵断面要素、行车速度、列车加减速、超高设置情况、现场病害情况等对弹条断裂进行统计分析,以期能够掌握弹条的断裂规律及诱发原因,而后有针对性的采取措施,进一步降低弹条断裂几率。

2.2 按线路条件统计结果2.2.1 按平面要素统计

(1)按直线、缓和曲线及圆曲线情况统计

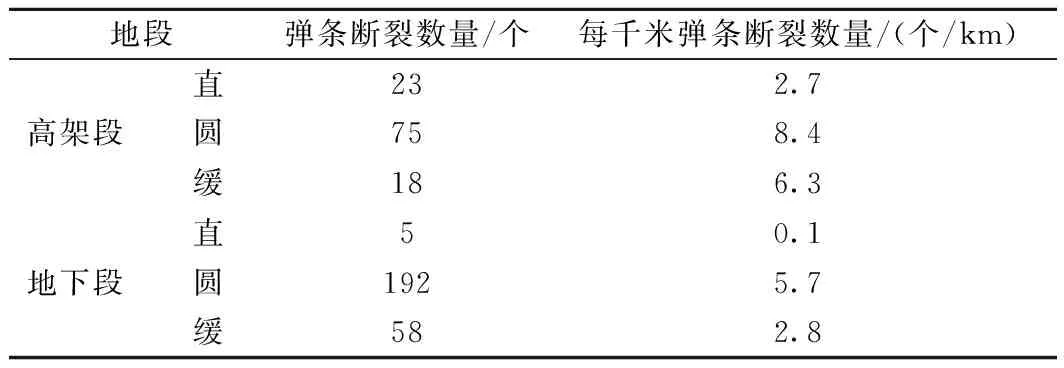

统计地下、高架段内弹条在直线、圆曲线及缓和曲线的断裂情况,见表1。分析发现:高架圆曲线段弹条断裂比例最高,为8.4个/km;其他区域,除地下直线段几乎不断裂外,均有弹条断裂情况出现,断裂比例在2.7~6.3个/km范围。

表1 弹条断裂情况统计(按直线、缓和曲线及圆曲线情况统计)

(2)按曲线半径大小统计

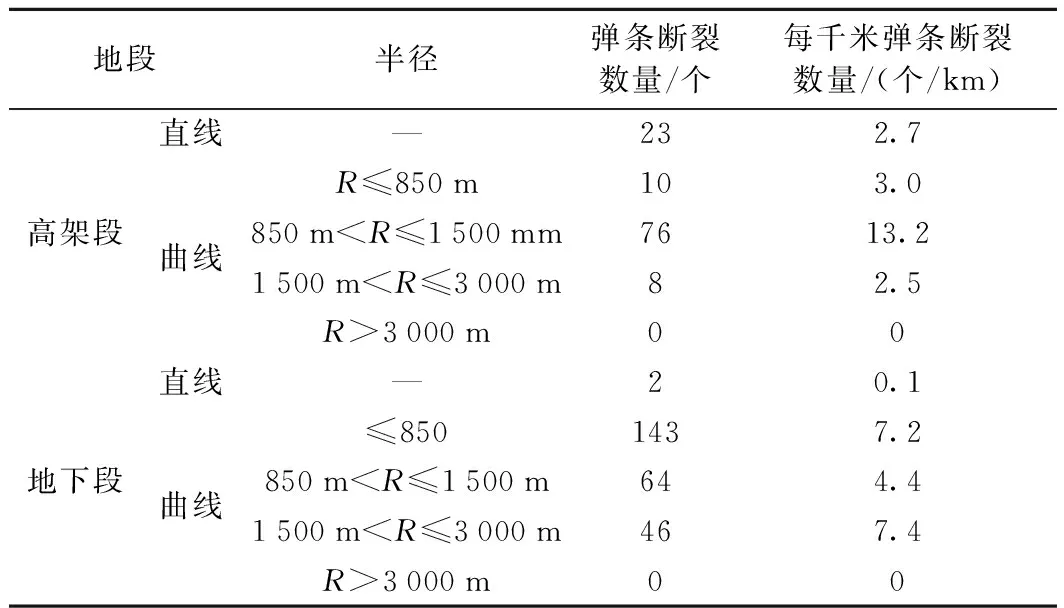

统计地下、高架段内弹条在不同半径曲线上的断裂情况,见表2。分析发现:高架段半径大于3 000 m的曲线地段、地下直线段与半径大于3 000 m的曲线地段几乎未发生弹条断裂情况,其他区域均有弹条断裂情况存在,断裂比例在2.5~13.2个/km范围。

表2 弹条断裂情况统计(按曲线半径大小统计)

2.2.2 按纵断面要素统计

(1)按纵坡形式统计

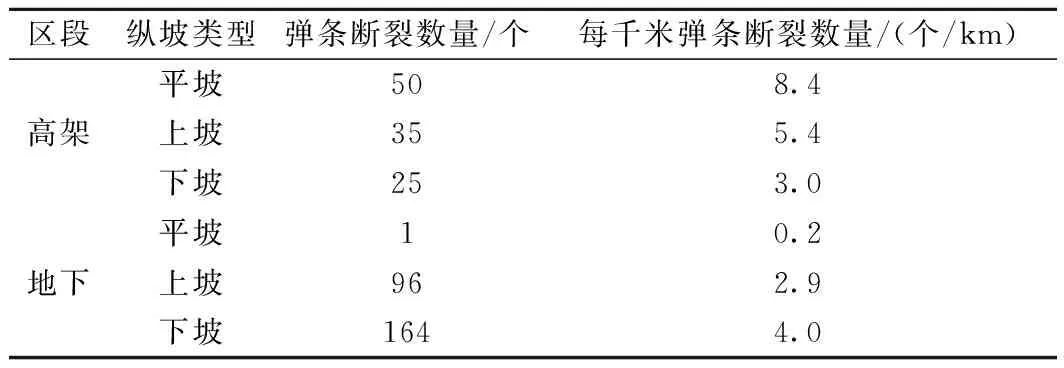

统计地下、高架段内弹条在不同纵坡类型上的断裂情况,见表3。分析发现:地下平坡地段几乎未发生弹条断裂情况,而其他区域均存在弹条断裂,断裂比例在2.9~8.4个/km范围。

表3 弹条断裂情况统计(按纵坡形式统计)

(2)按纵坡大小统计

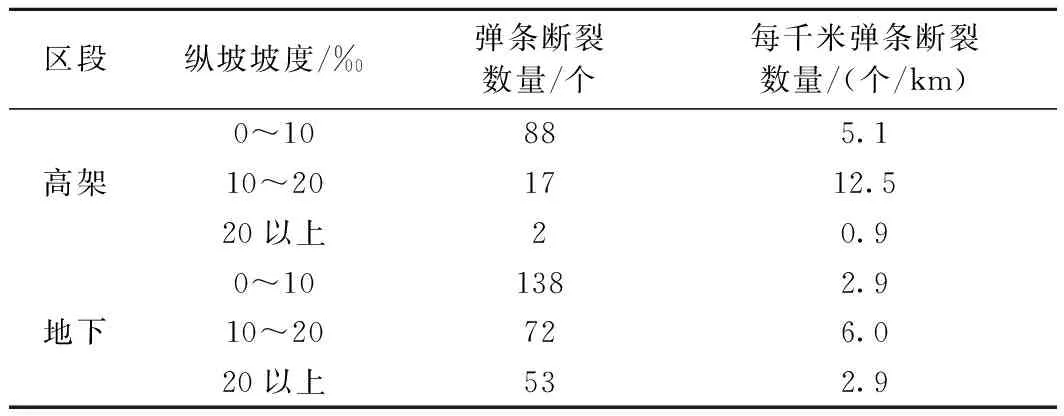

统计地下、高架段内弹条在不同坡度上的断裂情况,见表4。分析发现:在不同坡度情况下,均有弹条断裂情况发生,且高架段弹条断裂主要发生在20‰以内的小坡道区段,而在高于20‰的大坡道上弹条断裂较少,地下段弹条断裂在各个坡度工况下均有发生。此外,经排查,弹条断裂在变坡点/非变坡点、竖缓重合/非竖缓重合地段也均有发生。

表4 弹条断裂情况统计(按纵坡坡度统计)

2.3 按行车速度统计

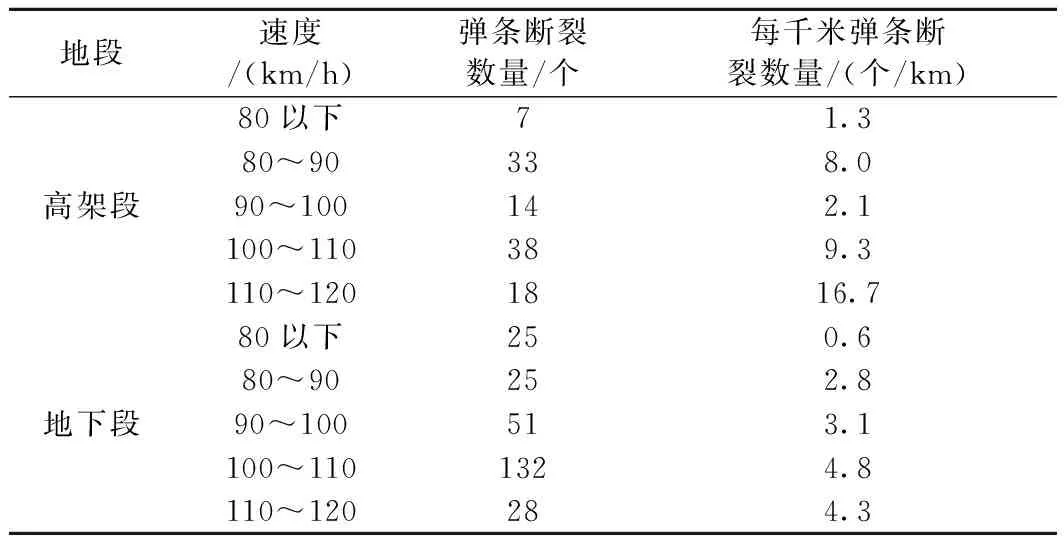

统计地下、高架段内弹条在不同速度地段的分布,发现:在速度高于80 km/h时,高架/地下段弹条断裂比例较高,在80 km/h以下速度范围内弹条断裂比例较低。

表5 弹条断裂情况统计(按行车速度统计)

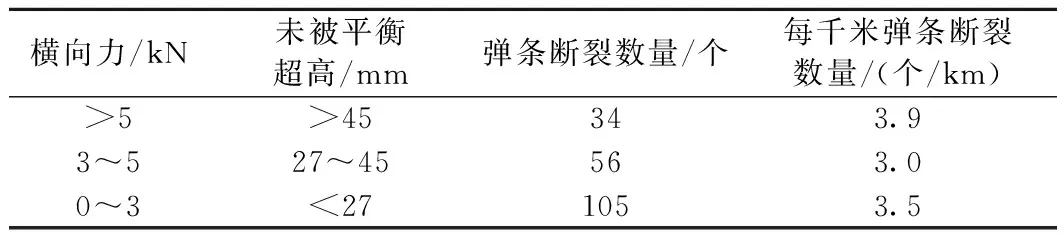

2.4 按未被平衡超高统计

统计得到不同未被平衡超高(横向力)情况下弹条断裂比例,见表6。分析发现:不同未被平衡超高条件下,弹条断裂比例差别不大,断裂比例在3.0~3.9个/km。

表6 弹条断裂情况统计(按未被平衡超高统计)

2.5 按现场条件统计

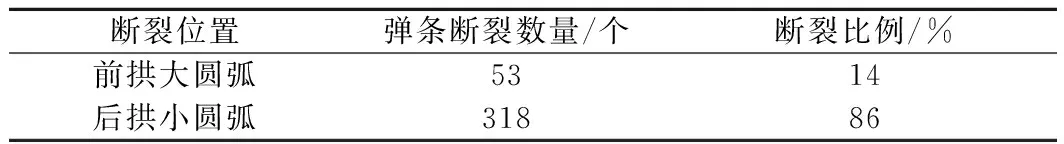

(1)按弹条断裂部位统计

调查现场断裂位置发现,断裂位置有后拱小圆弧及前拱大圆弧两处,统计情况见表7。分析发现:后拱小圆弧断裂个数占总伤损个数的86%,前拱大圆弧占14%。

表7 弹条断裂情况统计(按弹条断裂位置统计)

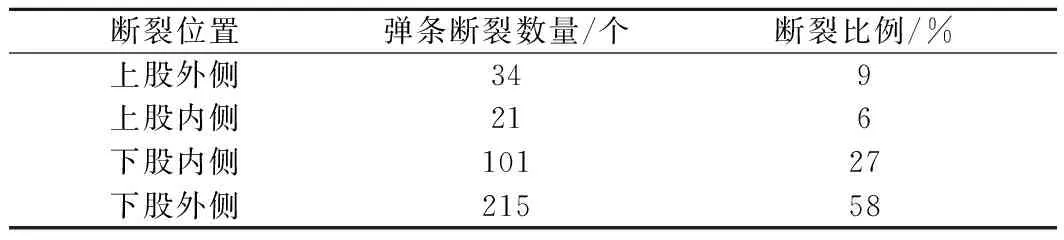

(2)按弹条位置统计

统计弹条断裂沿线路横断面的分布情况,见表8。分析发现:弹条断裂主要发生在下股轨道,特别是在下股外侧(断裂比例58%),但曲线上股也仍然有弹条断裂发生。

表8 弹条断裂情况统计(按弹条位置统计)

(3)与钢轨波磨伴随关系统计

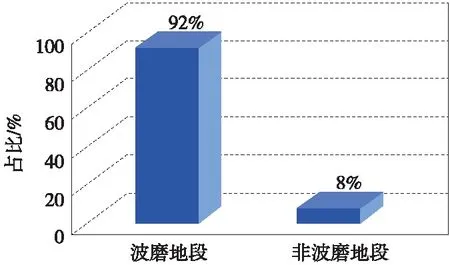

通过现场观察,弹条断裂地段绝大多数伴随短波波磨现象。如图1所示,根据运维统计结果,一年内发生的371根弹条伤损中波磨地段有341根,占比92%;无波磨地段30根,占比8%。

图1 与波磨伴随关系统计

2.6 小结

综上所述,可以发现:(1)“e”弹条断裂多发生于曲线半径3 000 m以下曲线地段,少量发生于直线地段,而曲线半径3 000 m以上曲线地段未发生弹条断裂;(2)曲线地段中,弹条断裂多发生于曲线下股;(3)“e”型弹条断裂位置仅存在于后拱小圆弧及前拱大圆弧两处;(4)弹条断裂区域多伴随着波磨情况;(5)弹条断裂主要发生于速度为80 km/h以上区域;(6)初步分析,弹条断裂与未被平衡超高、纵坡形式及纵坡大小无明显关联性。

此外现场发现钢轨波磨多存在于曲线地段,特别是曲线下股,而直线段及半径大于3 000 m曲线段钢轨波磨较少。通过统计可以得出,弹条断裂也多集中于曲线地段,特别是曲线下股。因此可以得出:曲线半径的变化导致钢轨波磨程度的变化,弹条断裂与钢轨波磨有较强关系。

3 弹条安装情况与固有特性测试

引起弹条断裂的直接原因是受力过大。弹条使用过程中分别受初始扣压力和轮轨激振产生的动力作用[16-17]。静力条件与弹条安装情况有关,而动力特性应考虑弹条本身的固有频率[18]。因此,对断裂频繁地段弹条的安装情况及弹条固有频率进行了现场数据采集。

3.1 弹条安装情况测试

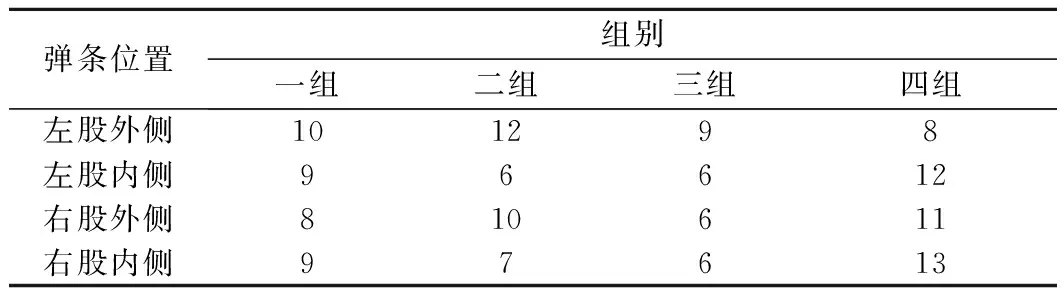

“e”型弹条正常安装时,其尾部小圆弧内侧距铁垫板插入孔断面为8~10 mm[19-20]。选取地铁A线中一频繁发生弹条断裂的地段进行了4组断面的随机抽样测试,测试情况与结果分别见图2及表9。

图2 弹条安装情况测试

由表9可知,现场弹条存在部分过安装及欠安装情况。过安装情况下,弹条中肢插入铁垫板插孔的长度过长,使得弹条后端圆弧与铁垫板端部形成挤压,导致弹条与铁垫板之间发生应力集中,造成弹条的破坏。现场发现,弹条断裂点与过安装情况下弹条应力集中点较吻合,因此,过安装是引起弹条断裂的原因之一。

表9 现场弹条安装间隙统计 mm

欠安装情况下(图3),弹条中肢插入铁垫板插孔的长度不足,将引起弹条后肢与铁垫板发生单点接触,导致弹条被割伤,将缩短弹条的疲劳寿命。

图3 欠安装下弹条被割伤

现场发现,弹条断裂点与欠安装下弹条“割伤点”不一致,因此欠安装不是引起弹条断裂的主要原因,但欠安装不利于扣件受力,现场发现此情况也应及时重新正确调整。

3.2 弹条固有频率测试

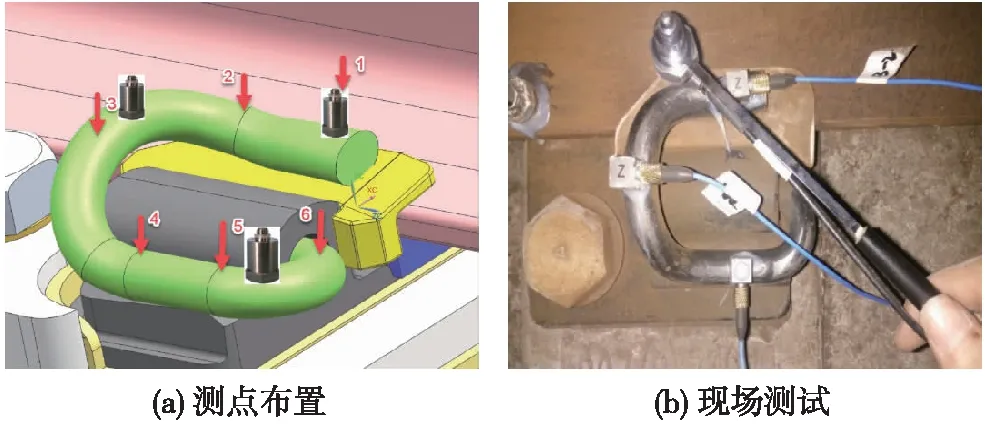

弹条固有频率测试采用多点拾振多点激振的方法,测点布置如图4所示,传感器布置于弹条趾端、前拱大圆弧、后拱小圆弧处,共有6个激振点,如图4中红色箭头所示[21]。

图4 弹条模态测点布置

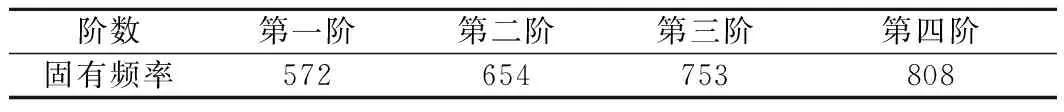

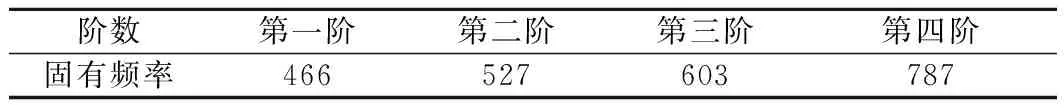

通过模态分析,可得Ⅲ型弹条前四阶固有频率如表10所示。

表10 Ⅲ型弹条各阶固有频率 Hz

通过模态分析,可得小阻力弹条前四阶固有频率如表11所示。

表11 小阻力弹条各阶固有频率 Hz

4 轨道结构动力响应测试与分析

针对扣件弹条异常断裂的情况,为找出弹条断裂的原因,对现场轨道动态位移、振动加速度情况进行了测试,以分析弹条断裂原因。

4.1 测点情况介绍

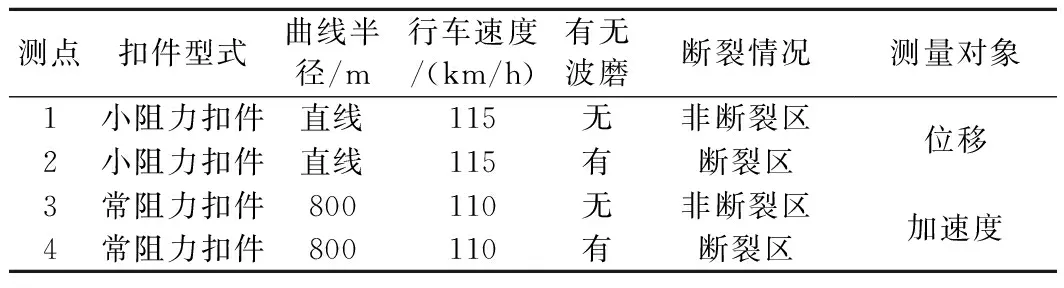

在统一曲线半径、行车速度、扣件型式等条件的情况下,分别测试对比了弹条断裂区域与非断裂区域轨道系统的位移、加速度情况,测点情况见表12。

表12 测点布置情况

4.2 位移测试情况

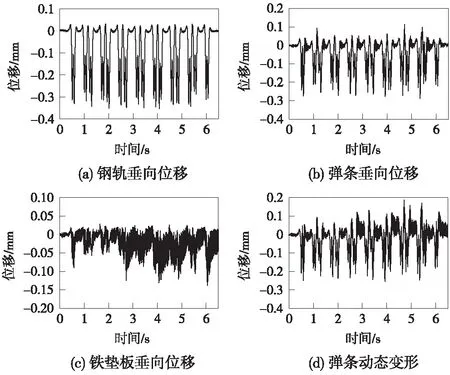

通过测点1测得的钢轨、弹条、铁垫板动态位移结果如图5(a)~图5(c)所示,图5(d)所示为弹条动态变形量,为弹条相对于铁垫板的位移,图中位移以向上为正。

图5 轨道各部件垂向位移

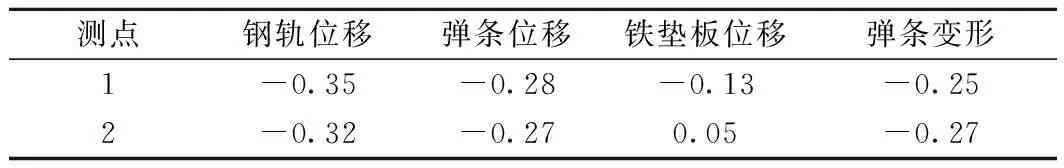

表13中统计给出测点2与测点1测试结果的对比情况。

表13 弹条断裂区/非断裂区位移测试结果 mm

从表13可知,列车经过时,非断裂区弹条变形最大值为-0.25 mm,断裂区为-0.27 mm,均处于规范要求的-0.9~+0.5 mm范围内;另外,钢轨、铁垫板的动态位移也均较小。因此,弹条断裂并非由弹条位移过大这一因素引起。

4.3 加速度测试情况

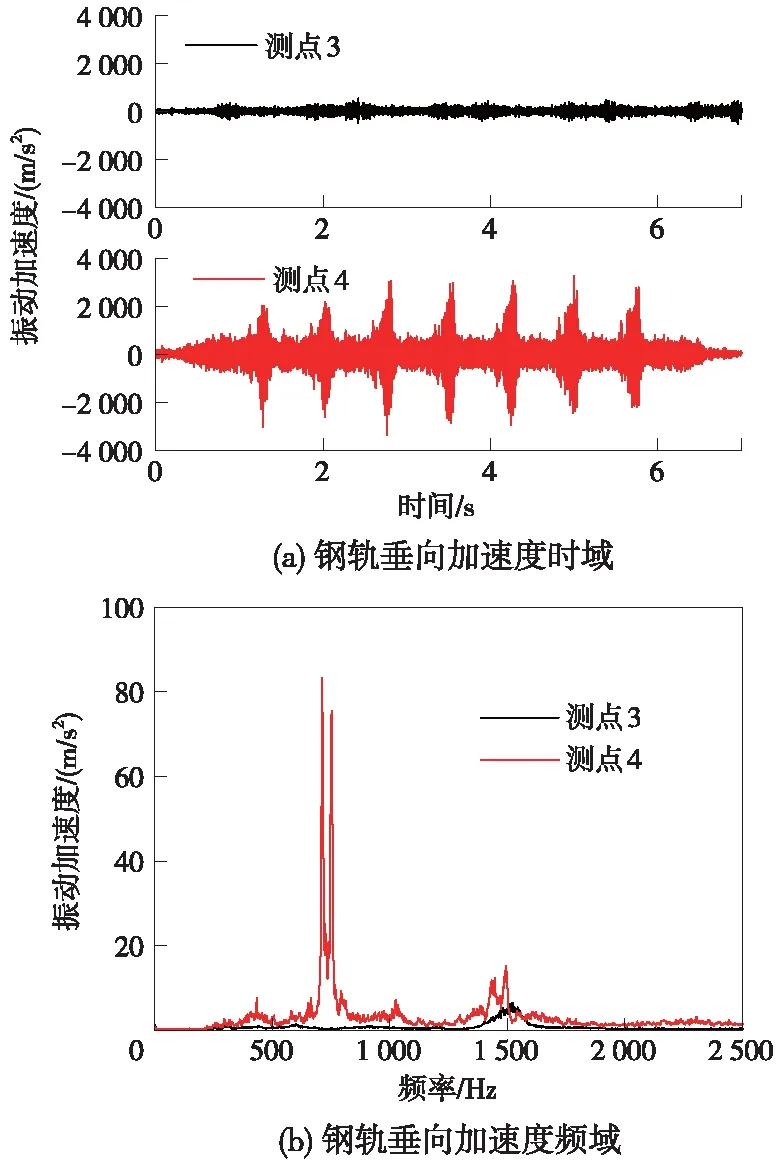

图6 钢轨垂向加速度对比

通过测点3与测点4测得的钢轨与弹条振动加速度时程曲线分别见图6(a)与图7(a)。实测得到,在相同设计条件(包括行车速度、曲线半径、轨道结构形式等)下,弹条非断裂区钢轨、弹条振动加速度最大值分别为573,455 m/s2,断裂区域钢轨、弹条振动加速度最大值分别为3 359,3 654 m/s2,钢轨、弹条振动加速度最大值分别放大了4.86,7.03倍。更大的振动加速度说明弹条承担更大的惯性力,通过惯性定律进行计算,断裂区域弹条受力比非断裂区域弹条受力大2.68 kN左右。

为进一步分析引起弹条振动加速度显著放大的原因,对实测的加速度时程数据进行频域转化,结果如图6(b)与图7(b)所示。统计得到,弹条非断裂区域钢轨、弹条振动加速度未出现明显的加速度主频,而弹条断裂区域钢轨、弹条的振动加速度在712,751 Hz处均出现明显主频。

以上情况说明,在弹条断裂区域,弹条承受高频高幅值振动强度,在此条件下弹条的疲劳寿命将大大降低,弹条疲劳破坏将显著提前。

另一方面,由前面实测可知Ⅲ型弹条的第三阶固有频率为753 Hz,这与波磨引起的轮轨激振频率751 Hz几乎吻合,显然的,轮轨高频激振引发了弹条的共振,导致弹条的振动二次放大而发生脆性断裂。

5 结论

通过对弹条断裂情况进行现场实测观察,并将实测得到的结果进行分类统计分析,初步确定与弹条断裂相关联的主要因素;其次,现场实测了弹条安装情况与固有特性;最后,对比实测了不同情况下轨道结构的动力响应。基于之前文献对“e”型弹条的理论研究,以实验测试及统计分析为主要方法,能更直观可靠地得到“e”型弹条的断裂规律。综合实验测试结果及理论分析,得到结论与建议如下。

(1)通过现场实测并对实测数据进行统计,可以很清晰地看出:120 km/h速度线路A型车作用下,“e”型弹条断裂位置主要位于后拱小圆弧及前拱大圆弧两处,断裂情况多发生于曲线地段,且多位于曲线下股;弹条断裂主要发生于速度为80 km/h以上区域。

(2)弹条过安装是引起弹条断裂的原因之一,过安装情况下弹条初始安装应力将放大。“e”型弹条安装时应按安装规范,避免过安装情况发生。

(3)通过现场实测统计可以看出,弹条断裂区域几乎伴随着短波波磨病害,结合理论分析该现象短波波磨引发的高幅值高频激振力,一方面降低了弹条的疲劳寿命,导致弹条过早出现疲劳断裂;另一方面,高频激振力易诱发弹条共振,导致弹条受力二次放大,导致弹条脆性破坏。

(4)轨道的高平顺性是保证列车运行的重中之重,对于速度更高的地铁快线,应加强线路养护维修,特别是提高对钢轨短波波磨的打磨标准。