预制套轨铁路轨枕及轨槽板布置方案研究

杨启武 邢明照 高 翔 廖靖云

(1. 中国港湾工程有限责任公司,北京 100027; 2. 中铁第五勘察设计院集团有限公司,北京 102600)

1 概述

“一带一路”域内,各个国家铁路轨距有所不同,除1 435 mm 的标准轨距外,还存在1 000 mm、1 067 mm 的窄轨距和1 520 mm、1 676 mm 的宽轨距[1-2],使用套轨技术是解决国际铁路网互联互通的最有效办法[3]。 目前,“1 435 mm/1 520 mm”和“1 435 mm/1 000 mm”是两种用量较大的嵌套方式[4];前者往往需要并列铺设4 根钢轨,不同轨距线路不存在共用钢轨的情况,称为四线套轨(见图1);后者可并列铺设3 根钢轨,即1 根钢轨为共用轨,另外2 根钢轨为非共用轨,称为三线套轨(见图2)。

图1 四线套轨铁路轨道断面

图2 三线套轨铁路轨道断面

由于同一根套轨铁路轨枕上存在两种轨距,无论是三线套轨还是四线套轨,只要是采用有挡肩型式,其承轨槽均不对称(相对于枕中)。 正是由于这种不对称,在预制套轨铁路轨枕时,其布置可能存在多个方案。 而对于混凝土轨枕,不同布置方案下,轨枕钢筋放张时挡肩所受拉压应力差异较大[5]。 研究发现,现有轨枕因挡肩挤裂而失效的情况占40%[6],同时存在挡肩裂纹等质量通病[7],这是放张过程中钢筋预应力引起混凝土轨枕变形所致。 另外,预应力会使混凝土轨枕与钢模之间在沿着预应力钢筋的方向出现位移,引起轨槽板和钢模之间作用力增大[8],这也使得轨枕的脱模难度增大[9],而此时挡肩所受压应力值与轨槽板的高度和角度有关[10-12]。

可以看出,轨枕布置和轨槽板的高度和角度显著影响预制轨枕质量。 鉴于此,拟通过对有挡肩四线套轨铁路轨枕和三线套轨铁路轨枕在放张阶段的有限元模拟,得出套轨铁路轨枕预制中轨枕布置及轨槽板的高度和角度建议值。

2 套轨轨枕放张模型

轨枕预应力可通过对钢筋进行张拉和放张实现[13]。 在预应力轨枕生产过程中,首先需要对钢筋进行张拉,张拉力不能超过所选钢筋的承载能力,张拉完成后,将预应力钢筋锚固在轨枕钢模上,再浇筑混凝土,待混凝土强度达到设计强度的75%时放张钢筋,此时钢筋中的预应力会传至轨枕上。 在钢筋放张阶段,轨枕挡肩会受到轨槽板对其产生的拉应力和剪切力[14]。 当拉应力超过强度限值时,会造成掉肩和挡肩裂纹,从而导致轨枕报废[15]。 因此,控制轨枕挡肩表面所受的拉压应力,是决定轨枕预制成品合格率的关键因素。

2.1 模型创建

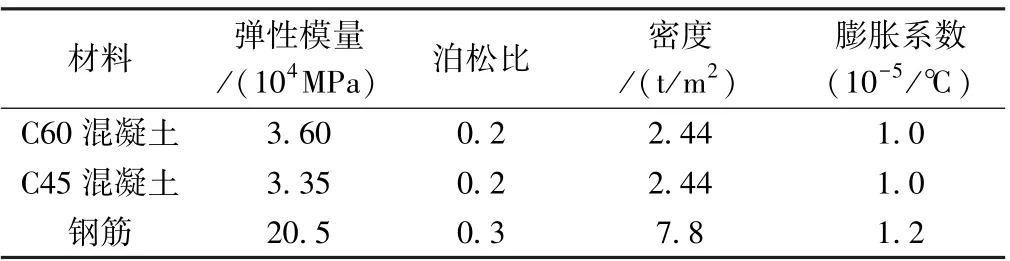

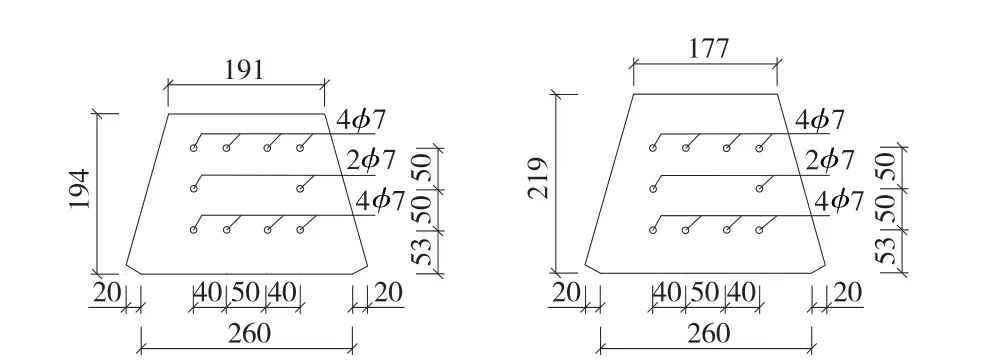

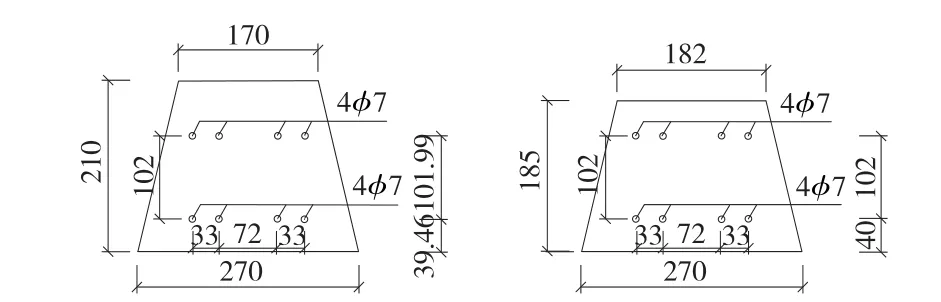

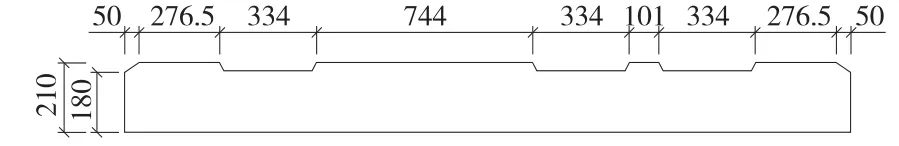

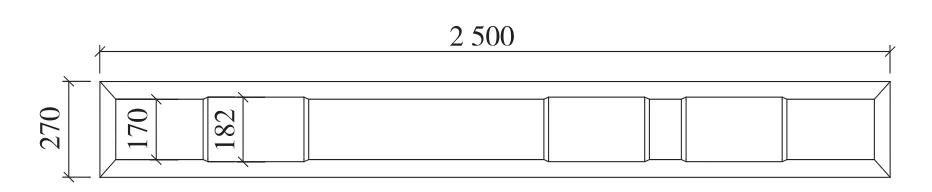

利用ABAQUS 对轨枕放张阶段进行有限元模拟,轨枕钢模沿长度方向为Z轴,宽度方向为X轴,高度方向为Y轴(相关尺寸见图3~图8,均采用C60 混凝土,放张阶段取C45 材料参数)。 建模时,钢筋采用桁架形式,其余部件都均采用实体单元,混凝土和钢筋的材料属性见表1,有限元模型见图9。

表1 混凝土和钢材的材料属性

图3 四线套轨轨枕轨下和枕中截面尺寸(单位:mm)

图4 四线套轨轨枕正视(单位:mm)

图5 四线套轨轨枕俯视(单位:mm)

图6 三线套轨轨枕轨下和枕中截面尺寸(单位:mm)

图7 三线套轨轨枕正视(单位:mm)

图8 三线套轨轨枕俯视(单位:mm)

图9 轨枕放张阶段有限元模型

2.2 边界条件

在钢模型中,焊接部位采用“tie”连接,将两部件连接到一起;轨枕与冲压板(轨枕钢模型采用冲压板制造)之间设置摩擦系数;支撑轨枕钢模型的钢板底端设置为固定约束;支撑轨枕钢模型的钢板与轨枕模具之间也设置摩擦系数;张拉杆与张拉盒之间采用“tie”连接,以模拟螺栓的约束作用;张拉方头与支撑板之间设置一个摩擦系数;模具上的加劲肋通过“tie”连接与模具进行连接;轨枕与钢筋之间在3 个方向分别建立弹簧进行连接,以模拟钢筋与混凝土之间的滑移,垂直于钢筋纵向的2 个弹簧设置较大的刚度,沿钢筋纵向的弹簧按照GB 50010—2010《混凝土结构设计规范》中混凝土与钢筋的滑移本构建立非线性弹簧[16],所设系数见表2。

表2 边界条件系数设置

2.3 张力施加

设置重力加速度为9.8 m/s2,沿Y轴为负方向。轨枕钢筋设计张拉力为348 kN,预应力损失为16%,通过采用等效降温法来模拟[17],即通过降低钢筋预定义场温度以达到预应力钢筋收缩的目的,通过计算,得出将温度降低367.5 ℃可以达到钢筋放张的效果。

2.4 网格划分与模型计算

由于所建立的有限元模型部件及设置的接触较多,故在有限元模型的整体计算阶段网格划分较大,轨枕网格间距取100 mm,在整体计算完成之后建立轨枕子模型来增加仿真准确性,此时轨枕的网格间距取10 mm。

3 方案设置及结果对比分析

3.1 四线套轨轨枕布置方案和轨槽板角度

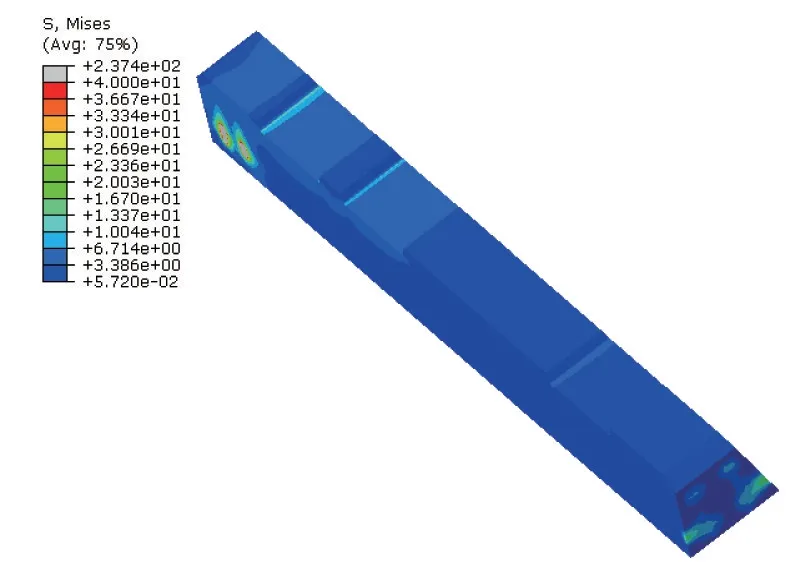

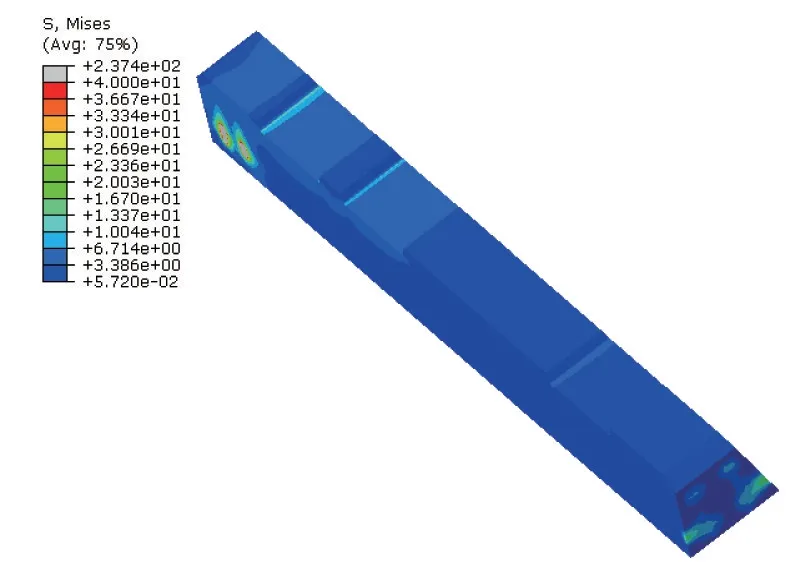

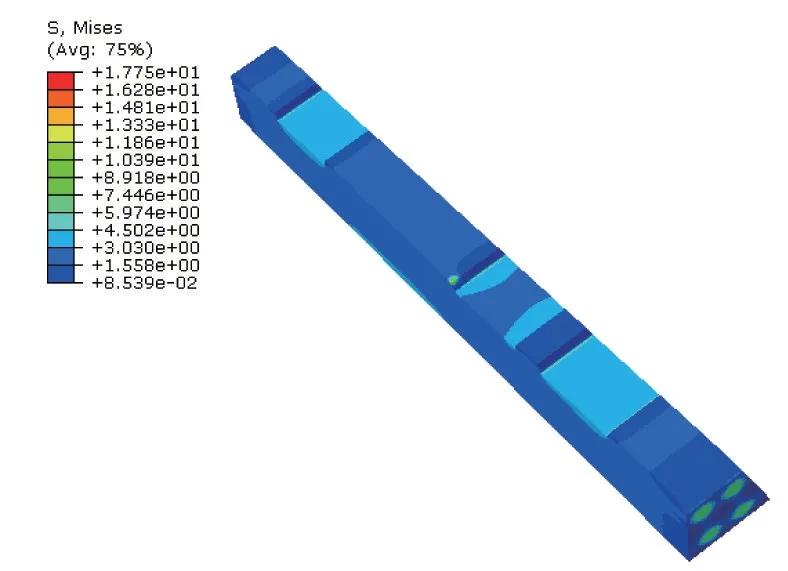

将挡肩顶部距轨枕端部距离较大一端布置在固定端设为方案1,挡肩顶部距轨枕端部距离较大一端布置在张拉端设为方案2,轨枕挡肩的高度为25 mm,将轨槽板角度设为110°、115°、120°、125°、130°、135°,并对其进行放张阶段的有限元模拟,得到方案1 和方案2 张拉端一侧轨枕的Mises 应力云图,见图10~图11。

图10 方案1-Mises 应力(单位:MPa)

图11 方案2-Mises 应力(单位:MPa)

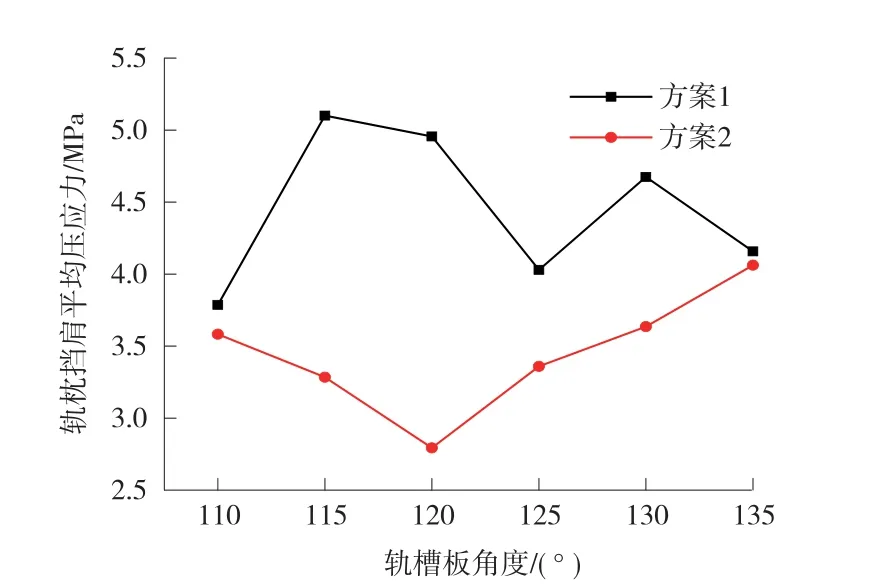

随着轨槽板角度的变化,方案1 和方案2 中轨枕挡肩所受到的最大压应力变化、轨枕挡肩所受最大拉应力变化和轨枕挡肩所受平均压应力变化见图12~图14。

图12 轨槽板角度变化挡肩最大压应力

图13 轨槽板角度变化挡肩最大拉应力

图14 轨槽板角度变化挡肩平均压应力

由图12~图14 可知,方案1 中,轨枕挡肩所受最大拉压应力和平均压应力随轨槽板角度的增加基本呈现下降的趋势,但是在槽板角度为120°时出现拐点;轨槽板角度由115°增加至120°时,轨枕挡肩所受最大拉压应力和平均压应力急剧增加;当轨槽板角度由120°增加至125°时,轨枕挡肩所受拉压应力又急剧减小;方案2 中,轨枕挡肩所受拉压应力在120°时出现拐点;轨槽板角度由110°增加至120°时,轨枕挡肩所受应力减小;轨槽板角度由120°增加至135°时,由于轨槽板角度的增大,轨枕在轨槽板上的爬行距离增加,从而导致轨枕挡肩与轨槽板之间的接触面积减小,力矩增大,轨枕挡肩所受拉压应力增加,见图15。 通过对比,方案1 中轨枕挡肩所受最大压应力、轨枕挡肩所受最大拉应力和轨枕挡肩所受平均压应力大于方案2。

图15 轨枕沿轨槽板爬行有限元示意

综上,预制四线有挡肩套轨轨枕时,应将挡肩顶部距轨枕端部距离较大一端布置在张拉端,轨槽板的角度宜选120°。

3.2 四线套轨轨槽板高度

方案2 中,对轨槽板高度为20,25,30,35,40 mm进行放张阶段的有限元模拟,得到轨枕挡肩所受到的最大压应力变化曲线,轨枕挡肩受到最大拉应力变化图和轨枕挡肩所受平均压应力变化见图16~图18。

图16 改变轨槽板高度挡肩最大压应力

图17 改变轨槽板高度挡肩最大拉应力

图18 改变轨槽板高度挡肩平均压应力

由图16~图18 可知,轨槽板所受最大压应力、最大拉应力和平均压应力都在25 mm 时出现拐点,轨槽板高度由20 mm 增加至25 mm 时,挡肩所受拉压应力得到改善;但当轨槽板高度继续增加时,由于钢筋在轨下截面位置发生改变,导致出现放张应力集中现象,轨枕挡肩所受应力又会增加,影响轨枕生产质量。

不难看出,预制四线有挡肩套轨轨枕时,轨槽板高度宜选25 mm 左右。

3.3 三线套轨轨枕布置

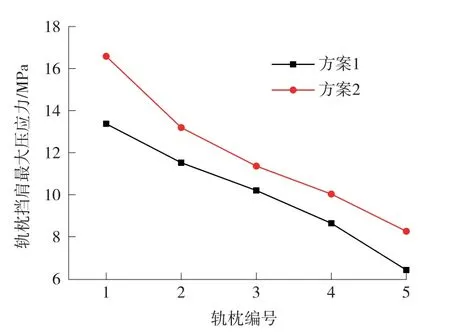

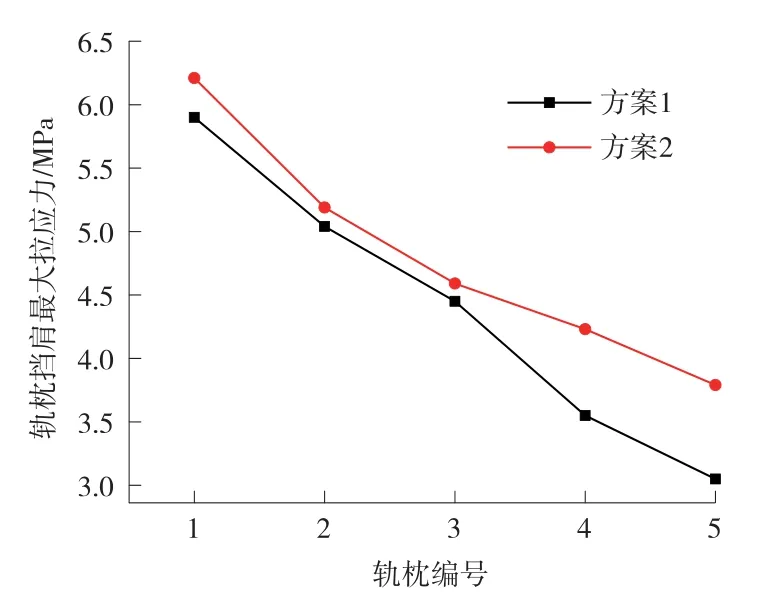

将三线套轨中的共用轨布置在固定端一侧设为方案1,共用轨布置在张拉端一侧设为方案2,轨枕编号见图19,分别对方案1 和方案2 进行放张阶段的有限元模拟,挡肩所受应力为承轨槽张拉端一侧挡肩所受应力,得到Mises 应力云图(见图20~图21)。 方案1 和方案2 各轨枕挡肩所受到的最大压应力变化、各轨枕挡肩所受最大拉应力变化和各轨枕挡肩所受平均压应力变化见图22~图24。

图19 轨枕编号示意

图20 方案1-Mises 应力云图(单位:MPa)

图21 方案2-Mises 应力云图(单位:MPa)

由图22 可知,方案1 中轨枕挡肩所受到的最大压应力较方案2 小,并且两个方案中最大压应力都小于C45 混凝土的最大抗压强度;由图23 可知,方案2 中轨枕挡肩所受最大拉应力大于方案1 中轨枕挡肩所受最大拉应力;由图24 可知,方案2 中轨枕挡肩所受平均压应力小于方案1 中轨枕挡肩所受平均压应力。

图22 各轨枕挡肩所受最大压应力变化

图23 各轨枕挡肩所受最大拉应力变化

图24 各轨枕挡肩所受平均压应力变化

由此可知,在预制三线套轨铁路轨枕时,轨枕布置需按照实际情况进行选择:若想要轨枕脱模较为容易,则应将共用轨布置在张拉端一侧;若想要轨枕挡肩所受到的最大拉应力较小,则应将共用轨布置在固定端一侧。

4 结论

通过对有挡肩四线套轨铁路轨枕和三线套轨铁路轨枕在放张阶段的有限元模拟,结合现有轨枕预制质量通病,得到以下结论。

(1)在预制四线套轨轨枕时,应将挡肩顶部距轨枕端部距离较大的一端布置在张拉端。

(2)预制有挡肩三线套轨铁路轨枕时,应充分考虑轨枕挡肩所受的拉压应力值。

(3)从套轨的生产角度,在生产中宜将挡肩角度设置为120°,承轨槽深度宜取25 mm,还需同时考虑与之相配套的扣件系统、现场的轨道几何保持能力等。

(4)虽然在放张阶段套轨轨枕挡肩所受最大压应力符合C45 混凝土抗压强度设计值,但是不符合抗拉强度的要求,故建议在挡肩处设置与所受拉应力平面平行的钢筋,以增加挡肩处混凝土的抗拉强度。