DP590 冷轧双相钢不同退火温度下的连续冷却相变行为研究

宋建新,陈松军

(1.广州JFE 钢板有限公司,广东 广州 511464;2.华南理工大学机械与汽车工程学院,广东 广州 510641)

随着汽车保有量的与日剧增,人们对绿色环保和节能减排提出了更高的要求,这使得轻量化成为汽车行业的发展趋势[1-3]。研究表明,汽车质量每下降10%,油耗可降低6%—8%[4]。高强钢的使用是实现汽车轻量化的重要途径,双相钢由于良好的强塑性配合、连续屈服、低的屈强比,以及低的合金成本等优势,是目前汽车行业中应用最广泛的高强钢。双相钢一般是由低碳钢经过控轧、控冷,或者是控制冷轧板热处理方式得到的[5-6],主要由铁素体和马氏体组成。其以独特的性能,如冲压性能好、高的初始加工硬化率和优越的焊接性能等,满足了绝大部分汽车用结构件或零部件的使用要求,在很长一段时间内仍然是汽车制造用高强钢的主导材料[7-10]。在双相钢中,钢的屈服强度主要取决于软基体组织铁素体的强度,而抗拉强度主要受铁素体和马氏体两相的共同影响[11-13]。目前,国内汽车用钢主要为DP590 冷轧双相钢,冷轧钢板的原始组织主要为铁素体基体,因此通过退火工艺控制双相钢中马氏体的体积分数、形态和分布状况,对改善和提高双相钢的性能具有重要的作用。退火过程中的冷却制度是改变两相组织含量和形态的重要方式。通常,钢铁材料的相变是在冷却过程中发生,金属材料的组织是材料的制备工艺与最终产品性能的纽带[14]。控制冷却速率可以控制相变温度区间和相变时间,进而控制相变类型和相体积分数。因此,在化学成分一定的条件下,认识不同退火温度下不同冷却速率对DP590 冷轧双相钢相变组织的演变规律的影响,对退火工艺参数的优化和制定具有重要作用。

1 材料及方法

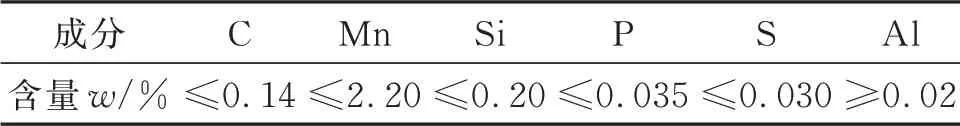

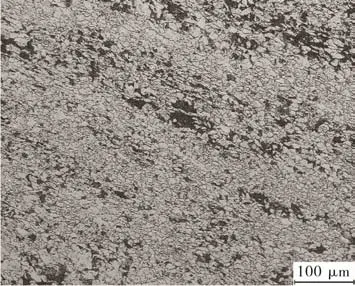

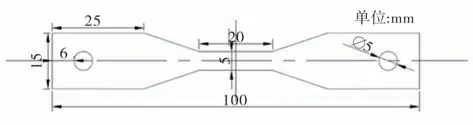

试验用钢为批量生产的厚度约为2.0 mm 的DP590GA 冷轧双相钢板,其化学成分列于表1。图1 为冷轧钢板的原始组织。从图1 可见,DP590 钢的组织主要由沿轧制变形方向分布的铁素体和少量的珠光体组成。为研究不同退火温度下连续冷却速率对冷轧钢板组织演变的影响,进行了热模拟实验。图2 为热模拟实验过程示意图,图3 为沿轧制方向切割的热模拟实验试样。

表1 DP590GA 冷轧双相钢板的化学成分Table 1 The chemical composition of the DP590 cold rolled steel sheet

图1 DP590 冷轧钢板的原始组织Figure 1 The original microstructure of the DP590 cold rolled steel sheet

图2 DP590 冷轧板不同退火温度下的连续冷却实验示意图Figure 2 Process diagram of continuous cooling experiment of the DP590 cold rolled sheet under different annealing temperatures

图3 热模拟实验试样Figure 3 Morphology of the thermal simulation test sample

首先在配有热膨胀仪的Gleeble-3800 热模拟试验机上,将试样以2.77 ℃·s−1的加热速率加热到退火温度(800 和830 ℃),以均匀温度梯度保温40 s,然后以不同的冷却速率连续冷却至室温,冷却速率分别为5、10、15、20、30、40 和50 ℃·s−1。为保证实验测试的准确度,对每组工艺参数分别进行3 次实验。在加热和冷却过程中,可以通过点焊在试样表面中心的K 型热电偶监控和记录试样的温度变化。由于钢材的热膨胀量和温度呈正相关关系,钢材中各相的热膨胀系数和比容不同,当钢材由于温度的变化发生相变时,试样的膨胀量则会发生突变。因此,本实验利用热膨胀仪采集的沿试样径向的膨胀量数据,来研究实验钢在冷却过程中的相变行为。通过实验获取相应的热膨胀曲线,以研究不同退火温度下DP590 双相钢在不同冷却速率下的相转变规律。另外,沿中心(焊接热电偶丝处)横向切割不同工艺参数下的试样,然后对横切面经行抛磨并用4% 的硝酸酒精溶液腐蚀,在扫描电子显微镜(Sigma 300,ZEISS,the United Kingdom)下观察试样的显微组织以研究其演变规律。

2 结果与分析

2.1 830 ℃退火时不同冷却速率下的相转变规律

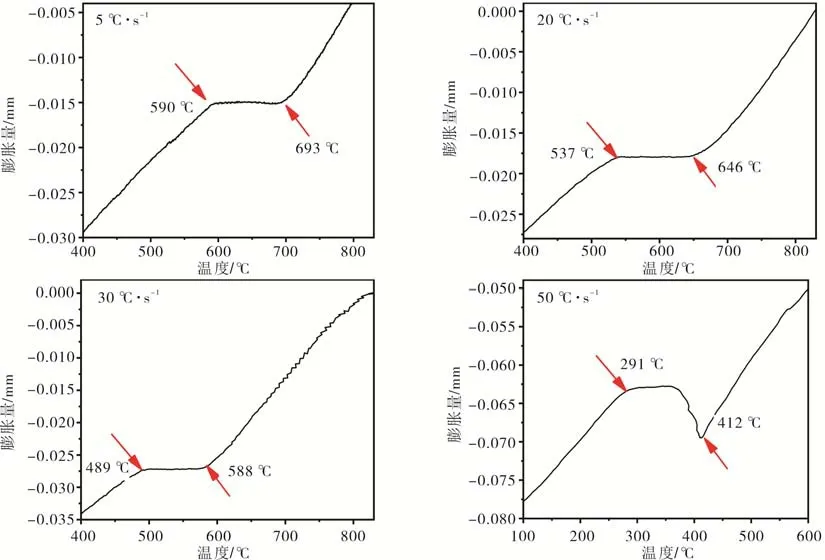

图4 为试样在不同冷却速率下的热膨胀曲线。从图4 可见,所有冷却速率下热膨胀曲线均呈上升的趋势,并且在冷却过程中均出现了一个“平台”,说明过冷奥氏体在冷却过程中发生了相变[15]。当冷却速率小于或等于30 ℃·s−1时,热膨胀曲线的变化是“平台”的出现,这表明过冷奥氏体相变后的组织热膨胀系数与奥氏体相接近[16]。根据钢中各相的热膨胀系数可知,钢在相变过程中碳化物和马奥岛的热膨系数与奥氏体相近。当冷却速率大于30 ℃·s−1时,热膨胀曲线出现明显上升的变化趋势,这说明相变产物和奥氏体的热膨胀系数的差异较大。

图4 不同冷速下实验钢的热膨胀曲线Figure 4 Thermal expansion curves of test steel at different cooling rates

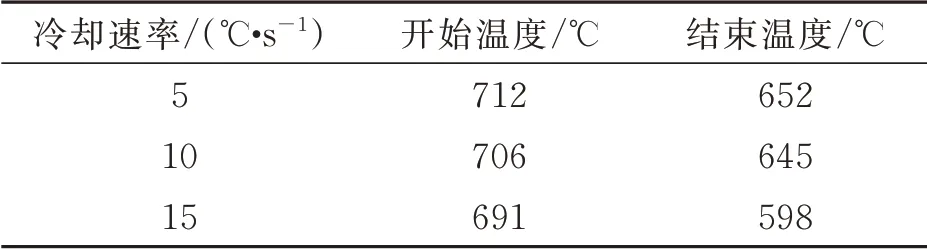

通过测量热膨胀曲线的“切变”拐点,可以获取实验钢在不同冷却速率下的过冷奥氏体相转变的开始和结束温度,结果列于表2。

由表2 可知:随着冷却速率的增大,过冷奥氏体相转变的开始温度和结束温度逐渐降低;冷却速率从5 ℃·s−1增 加 到20 ℃·s−1时,相 变 开 始 温 度 从693 ℃下降到646 ℃,相变温度变化缓慢,说明相变组织的变化不大;当冷却速率由30 ℃·s−1增大到50 ℃·s−1时,相变开始温度由588 ℃降到412 ℃,下降幅度明显增大,说明相变后的组织形态变化较大[17]。

表2 不同冷却速率下的相转变温度Table 2 The phase transition temperatures of the test steel under different cooling rates

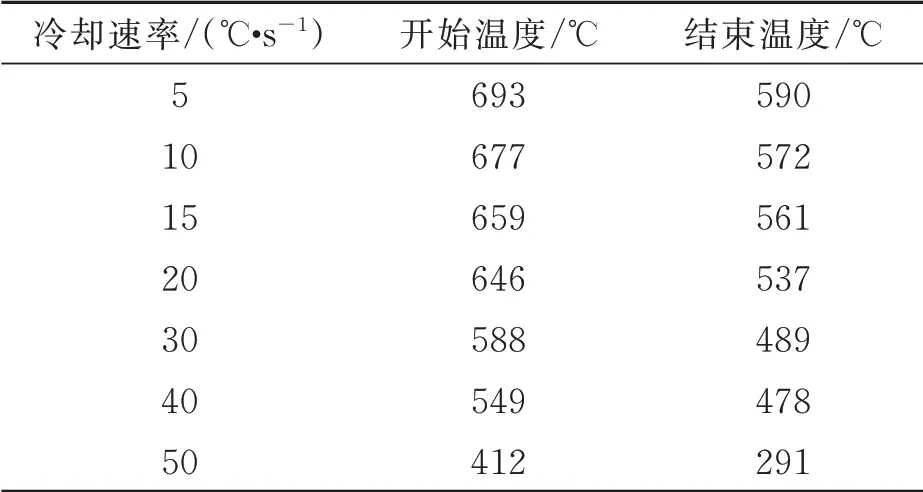

图5 为不同冷却速率下试样的显微组织。从图5 可以看到,不同冷却速率下,试样的组织主要由多边形铁素体和马氏体组成。冷却速率为5 ℃·s−1时,试样的组织主要为多边形铁素体,但在铁素体晶界和晶粒间还分布着一些呈块状形态的马氏体组织,这部分马氏体向铁素体晶内延伸,该组织是奥氏体还没来得及向铁素体相转变,便由于快速冷却到室温而形成的;同时,多边形铁素体之间夹杂着较多的且不连续分布的呈岛状形态的马氏体组织,这由于快的冷却速率抑制了C 的扩散,导致基体内富集的C 没有及时排出而使基体饱和度增加,随温度的降低岛状的组织出现,通常称为M/A 岛[18-20]。冷速增大到10 ℃·s-1时,不连续分布的岛状马氏体聚集,从而变成块状的连续分布形态。冷速为20 ℃·s−1时,铁素体数量明显减少,大块状和岛状的马氏体数量增多。进一步增加冷速到40 ℃·s−1时,岛状的马氏体数量明显减少,铁素体组织基本消失,表明奥氏体已基本完全奥氏体化,部分块状的马氏体组织内部出现类似板条的组织形态。冷速为50 ℃·s−1时,基体组织基本上为典型的马氏体组织。

图5 不同冷速下试样的显微组织Fig.5 The microstructure of test steel under different cooling rates

2.2 800 ℃退火时不同冷却速率下的相转变规律

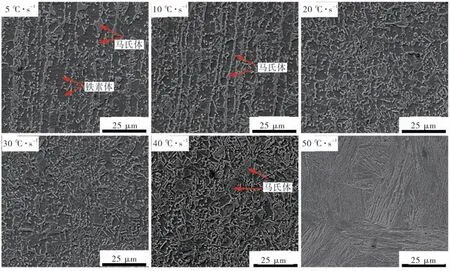

图6 为退火温度在800 ℃时,试样在不同冷却速率下的热膨胀曲线。从图6 可见,热膨胀曲线的变化趋势基本和退火温度在830 ℃连续冷却下的热膨胀曲线类似也出现了“平台”。冷却速率提高到20 ℃·s−1时热胀曲线没有明显的突变倾向,这是由于退火温度为800 ℃时奥氏体化程度较低,快速冷却时相变组织的热胀系数与奥氏体相近,相变后的膨胀量难以弥补因冷却带来的收缩量[21]。

图6 800 ℃退火时不同冷却速率下的热膨胀曲线Figure 6 Thermal expansion curves of test steel annealed at 800℃under different cooling rates

根据热膨胀曲线测到的相应的相变开始和结束温度列于表3。由表3 可知,与830 ℃相比,相同冷却速率下过冷奥氏体相转变的开始和结束温度均升高,且不同冷却速率之间的相转变温度的差值也减少。由于退火温度低,奥氏体化程度弱和C 的扩散不充分,导致单位体积的奥氏体内的C 浓度相对较少,使得奥氏体的稳定性差,在连续冷却过程中更容易发生相变。

表3 不同冷却速率下相转变温度Table 3 The phase transition temperatures of the test steel under different cooling rates

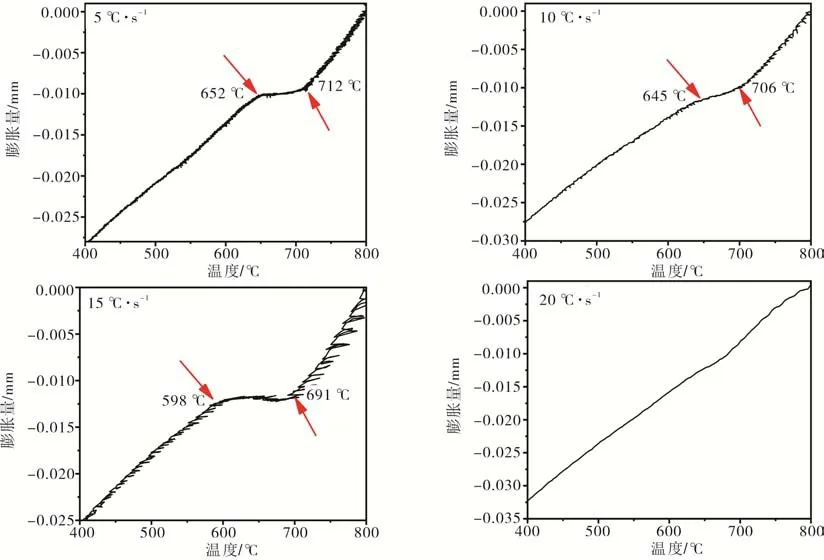

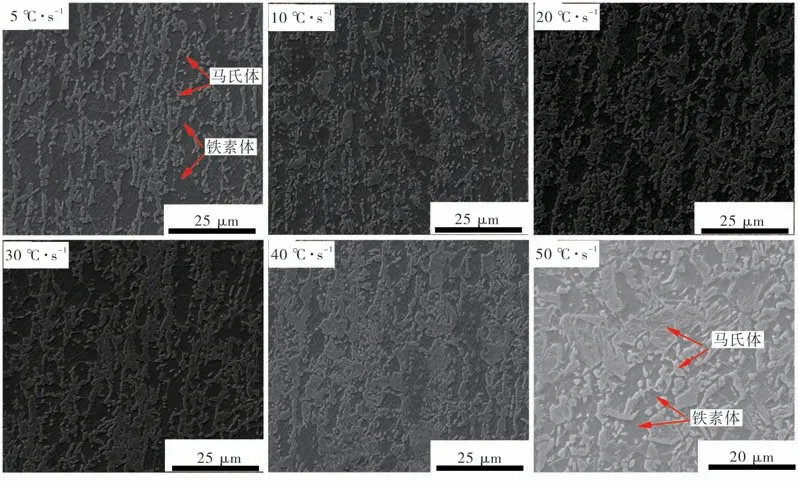

图7 为退火温度为800 ℃时,不同冷却速率下试样的显微组织。从图7 可见,不同的冷却速率下试样组织均为铁素体和马氏体,随着冷速的增加铁素体和马氏体的数量和形态发生变化。冷速为5 ℃·s−1时,铁素体晶粒尺寸大小不一,主要为较大的未转变的铁素体和沿原奥氏体晶界形核长大的附生铁素体组成,小块状的马氏体则沿着晶界分布。冷却速率从10 ℃·s−1提高到20 ℃·s−1时,铁素体数量减少,马氏体总体数量增加。冷却速率从30 ℃·s−1提高到40 ℃·s−1时,岛状形态的马氏体数量减少,大块状的马氏体数量明显增加。冷却速率增加到50 ℃·s−1时,块状马氏体内同样出现了板条的形态。值得注意的是,在不同的冷却速率下基体组织仍然存在铁素体,这些铁素体基本上是加热过程中未奥氏体化的原铁素体组织。此外,对比不同冷速下的组织形态可以发现,冷却速率在10—20 ℃·s−1时,组织中存在一定量的铁素体,且马氏体的尺寸和分布相对更加均匀。

图7 不同冷却速率下试样的显微组织Fig.7 The microstructure of test steel under different cooling rates

3 结论

(1)随着退火温度由830 ℃降低到800 ℃,相同冷却速率下相转变的开始和结束温度均升高。另外,不同冷却速率之间的相转变温度的差值,也随退火温度的降低而减少。

(2)随着冷却速率的增加,试样的铁素体数量减少,马氏体体积分数增加。另外,不同退火温度下岛状马氏体数量随冷速的增加而减少,块状形态的马氏体数量则增多且内部逐渐出现板条组织形态。在退火温度为830 ℃、冷却速率为50 ℃·s−1时,试样组织出现明显的板条形态马氏体组织。

(3)在800 ℃退火,通过控制冷却速率,试样可以获得相对细小和更均匀分布的铁素体和马氏体双相组织。