氧化铟基透明导电薄膜的研究进展

林剑荣,杜永权,梁瑞斌,陈建文,肖鹏*

(1.佛山科学技术学院物理与光电工程学院,粤港澳智能微纳光电技术联合实验室,广东 佛山 528000;2.佛山科学技术学院电子信息工程学院,广东 佛山 528000)

透明导电氧化物(transparent conductive oxide,TCO)薄膜是指在可见光(380—780 nm)范围内具有高透过率,同时又能导电的氧化物薄膜。由于其兼具透明和导电的特性,被广泛应用于各种领域中,包括传感器、太阳能电池、发光二极管、光电探测器和平板显示器等[1-5]。早在1907 年Badeker[6]报道了关于氧化镉(CdO)薄膜,这是最早关于TCO 薄膜的研究报道。随后,科研工作兴起了对TCO 薄膜的研究热潮。关于TCO 薄膜[7],一般指带隙宽度大于3 eV,可见光范围内的平均透射率大于80%及电阻率低于1×10-3Ω∙cm 的薄膜。当薄膜材料的带隙较宽时,透明度会提高,但其导电性会降低,为了实现良好的导电性能,需要提高载流子浓度从而降低电阻率,通常采用掺杂的方法来调节材料的载流子浓度以改善其导电性。例如锡(Sn)掺杂氧化铟(In2O3)的TCO 薄膜(ITO),其电阻率可低至1×10−4Ω∙cm,可见光平均透射率可达到85%以上[1]。目前,研究与 应 用 较 为 成 熟 的TCO 包 括CdO、In2O3、SnO2、ZnO,其中In2O3基TCO 薄膜因其高透明度、低电阻率、高迁移率和良好的化学稳定性而备受关注,In2O3是一种N 型半导体,其直接带隙宽度约3.5 eV[8]。为了提高材料的导电性,基于氧空位掺杂理论,对In2O3进行掺杂是一种较为成熟的办法,掺杂元素包括Sn[9-11]、Mo[12-14]、W[2,15-16]、Ti[7,17-18]、Zn[19-21]、Ge[22]、Ta[23-24]、Ce[4]、Ga[25]、Hf[26-27]、Zr[28-29]、V[8]、Fe[30]、Mn[31]、Cr[32]等,将 这些元素掺 入In2O3后,所制备薄膜的透过率、电导性及带隙均得到不同程度的改变,但不同元素掺杂的材料性能差异也十分明显,这主要是元素的存在形态(元素价态)、离子半径大小、元素的氧化物带隙大小、元素电负性等因素,均会对材料的性能产生明显的影响。因此,为了实现制备具有高透过率、高导电性的TCO 薄膜,需要综合考虑各元素的这些特点,或者结合两种及以上元素的优点,即掺杂两种或以上的元素以提高材料的光电性能。

本文首先对In2O3基TCO 薄膜的几种常见制备方法进行了介绍,接着对In2O3薄膜的研究现状进行了归纳了分析,具体介绍了ITO、钼掺In2O3(IMO)、钨掺In2O3(IWO)、钛掺In2O3(InTiO)等几种有代表性的TCO 薄膜的研究现状,最后对TCO 薄膜未来的发展趋势进行了总结和展望。

1 In2O3基TCO 薄膜的制备方法

常见的In2O3基TCO 薄膜的制备方法有磁控溅射法、脉冲激光沉积法、喷雾热解法等,下面分别对这三种制备方法进行介绍。

1.1 磁控溅射法

磁控溅射主要分为直流磁控溅射和射频磁控溅射,工作原理是电子在电场的作用下,与氩原子发生碰撞,激发出二次电子和Ar+,而后Ar+在阴阳极的电场作用下被加速,以高能量轰击阴极靶材而发生能量交换,靶材表面溅射出原子,最终在基片上沉积成膜。一般来说,射频溅射主要应用于半导体和介电薄膜的制备,直流溅射主要应用于导电薄膜制备,两种溅射方法均可用于In2O3基TCO 薄膜的制备。Li Yuan 等[33]利用直流磁控溅射在玻璃衬底上制得IWO 薄膜,当生长温度为225 ℃、溅射功率为40 W时,所制备的IWO 薄膜的电阻率为6.4×10−4Ω∙cm,可见光范围内的平均透射率为87%。Wang等[27]利 用射频磁控 溅 射 制 得 铪 掺In2O3(InHfO)薄膜,低温热处理改善了InHfO 薄膜的性能,其在300—1500 nm 范围内的平均透射率超过83%,最低电阻率为3.76×10−4Ω∙cm。Yao 等[17]利用射频磁控溅射的方法制备InTiO 薄膜,其电阻率低至4.27×10−4Ω∙cm。

磁控溅射法可以通过更换不同靶材和控制不同溅射时间,获得所需材质和厚度的薄膜,其具有致密均匀、附着力强,以及可以通过光刻工艺进行图案化等诸多优点,因此广泛应用于薄膜电子器件,新型显示等行业中。

1.2 脉冲激光沉积法

脉冲激光沉积是利用激光对靶材进行轰击,在高功率激光束的作用下使得靶材物质从表面逸出,从而在衬底上沉积成膜。脉冲激光沉积具有沉积速率高,衬底温度要求低,化学计量比精确可控,工艺参数任意调节,制备的薄膜致密均匀等诸多优点。Liu 等[31]采用脉冲激光沉积技术在云母衬底上制备了导电、透明的锰掺In2O3(InMnO)薄膜,并研究了生长温度(400、500 和600 ℃)对薄膜光电性能的影响。结果表明:随着生长温度的提高,InMnO 薄膜的电阻率降低,在生长温度为600 ℃时电阻率最低,约为1.3×10−3Ω∙cm;在可见光范围内,所有薄膜的平均透过率约为80%,且随着生长温度的升高,薄膜的光学透明度降低。

1.3 喷雾热解法

喷雾热解法是将所需组分的溶液以雾状喷入高温气氛中,干燥热分解成气化膜,然后在预热的基片上沉积成膜。喷雾热解法不需要使用高真空设备,因而工艺相对简单、设备成本低。此外,所需前驱体溶液的配置组份容易调控,且易于掺杂。Jothibas等[19]使用喷雾热解法在玻璃衬底上制备了不同掺杂含量的锌掺In2O3(InZnO)薄膜,在可见光范围内薄膜的平均光学透过率超过94%,当Zn 的原子百分含量为9%时,最低电阻率为6.4×10−4Ω∙cm,展现了优秀的电导能力。Manoharan 等[29]使用喷雾热解法制备了不同锆掺杂量的In2O3(InZrO)薄膜,所制备的薄膜平均透射率大于80%,当Zr 原子百分含量为7%时薄膜电阻率低至6.4×10−4Ω∙cm。

1.4 其他制备方法

除了上面提到的几种薄膜制备方法,还有其他几种方法可以实现制备In2O3基TCO 薄膜。Kal⁃eemulla 等[34]采用活化反应蒸发法在玻璃衬底上制备了IMO 薄膜,通过控制衬底温度为573 K,调控Mo 的含量,系统研究了掺Mo 量对薄膜电学和光学性能的影响。结果表明,当Mo 的掺杂量为3%时,IMO 薄膜的最低电阻率为5.2×10−4Ω∙cm,在可见光区域内平均光学透过率为90%,带隙宽度为3.68 eV。Islam 等[8]采用电子束蒸发的方法在玻璃衬底上制备了钒掺In2O3(IVO)薄膜,并研究了薄膜厚度、退火温度、退火时间等对薄膜透明性、导电性的影响。当薄膜厚度为150 nm、退火温度为200 ℃,退火时间为2 h 时,薄膜电阻率最低约6.22×10−3Ω∙cm,透过率大于84%。

2 In2O3基TCO 薄膜

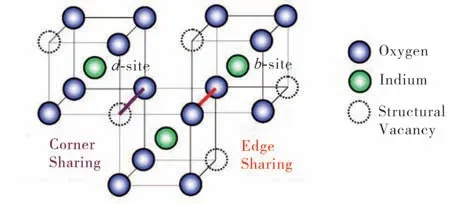

In2O3有两种晶体结构,常温下属于立方锰铁矿(bixbyite)结构,另一种则是六方晶系刚玉型结构,图1 为In2O3的晶格结构图[35]。从图1 可见,In3+处于正四面体的体心位置,O2−则位于In2O3立方晶格中的顶点位置。为了改善In2O3的电导性,可以对In2O3进行元素掺杂,实现高透明导电的N 型半导体材料的设计。

图1 In2O3的晶格结构(立方锰铁矿)[35]Figure 1 Structure of crystalline In2O3(bixbyite)

2.1 ITO 薄膜

在所有类型的TCO 材料中,ITO 是一种具有代表性的薄膜,其电阻率可低至1×10−4Ω∙cm,可见光平均透射率可达到85%以上,还具有高硬度、耐磨性和耐化学腐蚀性的特点。因此,ITO 薄膜被广泛应用于发光二极管、显示器和太阳能电池中。

ITO 薄膜是指在In2O3中掺Sn 元素,掺入的Sn元素部分取代了In 元素,由于掺入的Sn 元素的量较小,并不改变In2O3本身的晶体结构,但其晶格常数与In2O3略有差异,这主要是因为Sn 元素取代了In元素,Sn4+与In3+的半径不同从而导致了一定程度的晶格畸变。在ITO 中,Sn 元素以SnO2的形式存在,因为In 元素为三价,四价的Sn4+取代三价的In3+之后,贡献一个电子到导带上[11]。因此,ITO 薄膜中的载流子浓度将比In2O3有所提高,这有利于增加薄膜的导电性。此外,ITO 是一种简并N 型半导体材料,其导带被电子占满,价带电子就只能向着更高能级实现跃迁,因此ITO 的有效带隙宽度变大,透光性能好[36]。ITO 薄膜是目前商业上比较成熟的TCO 薄膜,应用领域十分广泛,关于它的研究也非常系统,包括掺杂元素、制备方法(磁控溅射、脉冲激光沉积等)、薄膜生长温度、生长气氛、退火温度等。

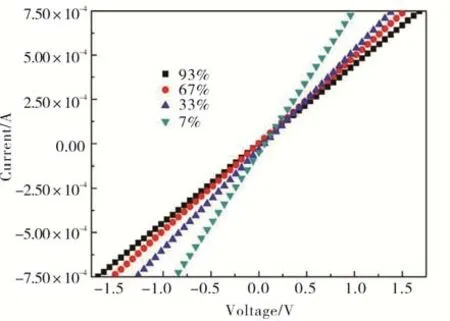

ITO 薄膜通常采用射频磁控溅射的方法制备。Najwa 等[37]使用射频磁控溅射技术在玻璃和硅片衬底上制备了ITO 薄膜,研究了氧分压对薄膜性能的影响。结果表明:随着氧气流量的增加,可见光范围内的透射率提高;在缺氧条件下(氧气含量为7%)生长的ITO 薄膜带隙更宽为3.85 eV,电阻率更低为3.58×10−5Ω∙cm,这归因于氧分压的增加导致薄膜中作为电离供体的氧空位数量减少,因此载流子浓度降低,此外过量氧气形成中性散射中心,导致迁移率降低。图2 为ITO 薄膜的I-V特性与氧气百分比的关系。从图2 可以看出,所制备的ITO 薄膜均具有良好的导电性,不同氧含量生长的ITO 薄膜均表现出线性行为。

图2 ITO 薄膜的I-V 特性与氧气百分比的关系[37]Figure 2 I-V characteristics of ITO films grown as a function of oxygen percentage

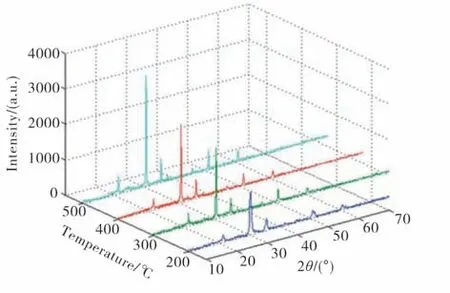

ITO 薄膜也可以通过电子束蒸发的方法制备。Raoufi 和Taherniya 等[38]采用电子束蒸发方法制备ITO 薄膜,并研究了衬底温度对ITO 薄膜的性能影响,图3 为不同衬底温度下ITO 薄膜的X 射线衍射(XRD)图谱。从图3 可见:所制备的ITO 薄膜随着衬底温度的升高,其结晶度提高,薄膜晶粒尺寸变大,在可见光范围内薄膜的透射率增大,薄膜的禁带宽度增大;当衬底温度为500 ℃时,ITO 薄膜表现出优秀的导电性,其电阻率低至3.6×10−4Ω∙cm;所有ITO 薄膜均表现出了良好的结晶性,并且特征峰与In2O3晶相相匹配,表明Sn 以替代原子的形式进入In2O3中。Park 等[36]研究了厚度对ITO 薄膜的光电性能的影响。结果表明,薄膜厚度对ITO 薄膜在可见光范围内的透过率影响不明显,但电阻率随膜厚的增加而减小,当薄膜厚度为124 nm 时,薄膜电阻率最低约为3.3×10−4Ω∙cm。

图3 不同衬底温度下ITO 薄膜的XRD 图谱[38]Figure 3 XRD pattern of ITO thin films deposited at different substrate temperatures

薄膜沉积后的处理工序对薄膜性质的改善起着关键作用,常见的处理方法是退火处理。Zhu 等[10]研究了退火处理对ITO 薄膜微观结构及光电性能的影响。光学性能的分析结果表明:当退火温度在600 ℃以下时,薄膜平均透射率在91%左右波动;当退火温度高于700 ℃时,薄膜平均透过率迅速下降,稳定在85%左右。这说明退火处理对薄膜的透射率有影响,适宜的退火温度能够保证ITO 薄膜的高透明度。电学性能的分析结果表明:随着退火温度的升高,薄膜的电阻率显著降低;在800 ℃的退火温度下电阻率为4.08×10−4Ω∙cm,比ITO 薄膜在室温下的电阻率低一个数量级。

2.2 IMO 薄膜

TCO 薄膜主要应用于光伏和显示行业中,虽然传统的TCO 薄膜材料在可见光区域具有透射率高、电阻率低的特点,但其在近红外光区域内的透射率较差,所以太阳能电池对太阳光谱的响应范围不理想,不利于提高转化效率。近年来,用钼元素对In2O3进行掺杂改性获得高性能TCO 薄膜的研究吸引了很多学者的兴趣,IMO 薄膜不仅导电性优良,而且在近红外光和可见光区域内都有很高的透过率,满足了上述要求。

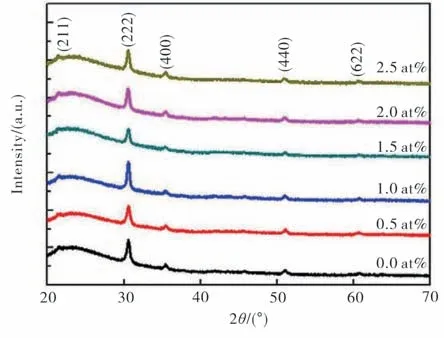

Meng 等[39]首先报道了使用热反应蒸发法制备IMO 薄膜,所制备的薄膜最高迁移率为130 cm2∙V−1∙s−1,载流子浓度为3.5×1020cm−3,电阻率低至1.7×10−4Ω∙cm,可见光范围内平均透射率超过80%。图4 为不同Mo 掺杂浓度下IMO 薄膜的XRD 图谱[40]。结果表明,不同Mo 掺杂浓度的IMO薄膜均只存在In2O3晶相,说明Mo 的引入并没有明显破坏In2O3的晶体结构。与上述介绍的Sn4+相比,Mo6+取代In3+时能提供更多的电子,这有利于进一步提高薄膜的导电性能。此外,由于Mo6+比Sn4+能提供更多的自由电子,只需要引入较少的Mo 就能获得足够的载流子,相对较少的掺杂量有利于减少薄膜中的电子散射中心,提高载流子迁移率,这也是在近红外光区域内拥有高透明度的原因。随后,Parthiban 等[41]采用喷雾热解法在玻璃衬底上制得IMO 薄膜,电阻率为6.8×10−4Ω∙cm,在400—2500 nm 波长范围内的平均透射率为80%。

图4 不同Mo 掺杂浓度下IMO 薄膜的XRD 图谱[40]Figure 4 XRD pattern of IMO thin films deposited at different Mo doping concentration

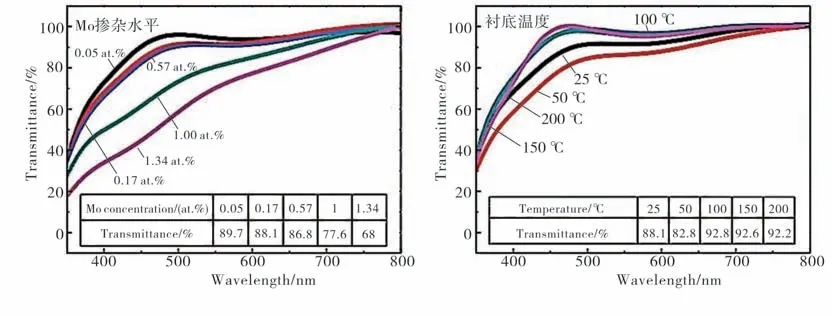

Jeon 等[42]使用In2O3陶瓷靶和Mo 金属靶,通过射频磁控共溅射技术,在室温下制备了IMO 薄膜。共溅射技术通过改变施加在两个靶上的射频功率,可以控制薄膜中的Mo 含量,当Mo 的掺杂量为0.05% 时,IMO 薄 膜 性 能 最 佳,电 阻 率 为1.18×10−3Ω∙cm。从图5 IMO 薄膜的光学透射光谱可见:当Mo 的掺杂量为0.05% 时,平均透射率最高为89.7%,而随着Mo 含量的提高平均透射率下降;随着衬底温度的提高IMO 薄膜的电阻率变化不大,其电阻率值保持在1.6×10−3Ω∙cm;衬底加热可以改善IMO 薄膜的透明度,当衬底温度为100 ℃时,可见光区域内的平均透射率高至92.8%。

图5 IMO 薄膜的光学透射光谱[42]Figure 5 Optical transmittance spectra of IMO thin films deposited

韩东港等[43]采用电子束蒸发法制备了高透明导电的IMO 薄膜,研究了薄膜厚度对IMO 薄膜光电性能的影响并发现:薄膜的透射率随着薄膜厚度的增加有所降低,当薄膜厚度为35 nm 时,平均透射率最高约为82%;此外,随着薄膜厚度的增加,薄膜的晶体结构逐渐完整,电学特性不断提高,当薄膜厚度为150 nm 时,薄膜电阻率低至2.1×10−4Ω∙cm,载 流 子 迁 移 率 高 达36 cm2∙V−1∙s−1,这 说 明 厚 度 对IMO 薄膜的透射率和电阻性均存在较为显著的影响。袁果等[44]研究了氧分压对薄膜光电性能的影响。结果表明:在氧分压为1.25%时IMO 薄膜的电阻率低至1.4×10−4Ω∙cm,氧分压为0 时IMO 薄膜在可见及近红外波段的透射率最低;在有氧条件下,薄膜在400—2000 nm 范围内的平均透射率大于80%,随着氧分压的提高薄膜的透射率随之提高,并在氧分压为1.25%时达到最大值,这表明氧分压达到一定值以后,薄膜充分氧化,可以获得较高的透过率。

2.3 IWO 薄膜

IWO 同IMO 一样,In2O3中掺入W 元素之后,仍然保持其晶格结构,W 元素以六价W6+取代In3+,W6+和In3+之间的高价态差使得IWO 薄膜同时具有低电阻率和光的高透光性,是一种较为理想的光电材料,特别是在太阳能电池中作为透明电极,其对长波段太阳辐射能利用率高。

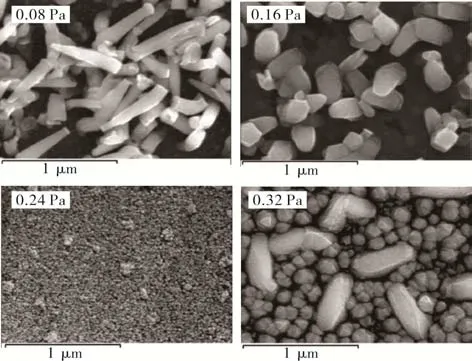

李渊等[45]采用直流磁控溅射法制备了IWO 薄膜,研究了氧分压和溅射时间对薄膜光电性能的影响。图6 为不同氧分压下制备IWO 薄膜的表面形貌,结果表明:随着氧分压的升高,样品颗粒形貌由纳米线单晶先变小再变大,这表明氧分压能显著影响薄膜的表面形貌;随着氧分压的升高以及溅射时间的增加,薄膜的电阻率均呈现先减小后增大的变化规律,在氧分压为0.24 Pa 条件下,制备的薄膜表面晶粒排布最细密,电阻率低至6.3×10−4Ω∙cm,可见光平均透射率约为85%,近红外光平均透射率超过80%。Li 等[33]采用直流磁控溅射法制备了高导电、高透明的IWO 薄膜,研究了溅射功率和生长温度对IWO 光学和电学性能的影响。结果表明:薄膜的透明度随溅射功率的增加而降低,但受生长温度的影响不大,并且所有的IWO 薄膜样品在近红外光谱范围内都有很高的透射率;随着溅射功率或生长温度的增加,薄膜的电阻率降低,达到最优值后开始增加;当生长温度为225 ℃、溅射功率为40 W 时,IWO 薄膜的电阻率低至6.4×10−4Ω∙cm,迁移率为33 cm2∙V−1∙s−1,近红外区的平均透过率约为81%,可见光区的平均透过率约为87%。

图6 不同氧分压制备的IWO 薄膜的表面形貌[45]Figure 6 SEM images of IWO films prepared using different oxygen partial pressure

Pan 等[46]研 究 了 薄 膜 厚 度 对IWO 薄 膜 光 电 性能的影响,研究发现:所有厚度的薄膜在可见光和近红外区域都是高度透明的,并且随着薄膜厚度的增加,透明度降低,当厚度为180 nm 时,薄膜的平均透过率超过80%;薄膜的电阻率,则随着厚度的增加先增加后下降。这表明薄膜厚度对其透射率和电阻率有着明显的影响。因此,为了获得合适的透射率和电阻率,除了材料本身的成分和制备工艺外,薄膜厚度也是一个不可忽视的关键因素。Vishwanath等[47]通过调控W 元素含量制备了不同掺杂浓度的IWO 薄膜,并对薄膜的性能进行研究。研究表明:In2O3薄膜中的W 掺杂有效地提高了载流子浓度和迁移率,但电阻率降低;IWO 薄膜的最佳W 掺杂浓度为3%,在该掺杂浓度下薄膜的电阻率低为7.38×10−4Ω∙cm、迁移率高达34 cm2∙V−1∙s−1,并且在波长为550 nm 处的光学透过率为86%。Gan等[2]在室温下通过等离子体沉积的方法在玻璃衬底上制备了IWO 薄膜,薄膜经过不同温度的退火处理之后,IWO 薄膜在可见光区域的平均透过率有明显改善,最高达到89%,并且在真空中进行235 ℃退火处理15 min 后,薄膜的电阻率最低,约为2.3×10−4Ω∙cm。

2.4 InTiO 薄膜

除了上述介绍的几种TCO 薄膜外,研究人员使用Ti 对In2O3进行掺杂也获得了高性能的InTiO 薄膜。Hest 等[48]利用Ti4+取代In3+得到了高透明、高导电的InTiO 薄膜,迁移率大于80 cm2∙V−1∙s−1。此外,InTiO 具有稳定的晶体结构和高的抗湿稳定性,在触摸屏显示器行业中的应用备受关注[49]。

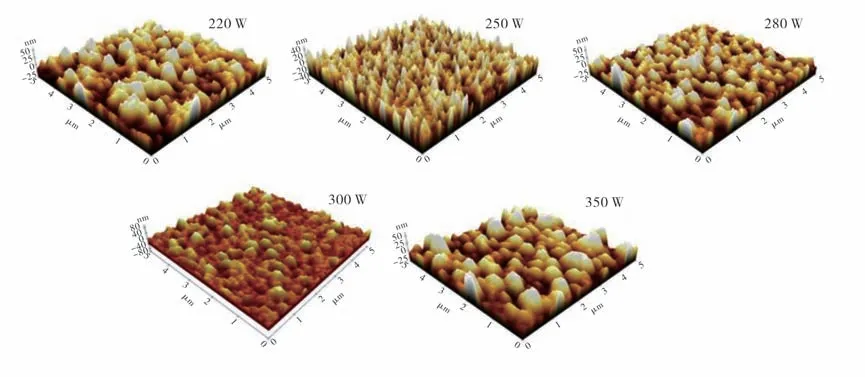

研究人员对于改善InTiO 薄膜的性能也做了很多研究。Chaoumead 等[50]采用射频磁控溅射法在玻璃衬底上制备了不同氩气压强和射频功率沉积条件下的InTiO 薄膜,研究氩气压强与射频功率对薄膜结构及光电性能的影响。结果表明:薄膜结晶与In2O3一致,没有额外的晶相;当射频功率为300 W、气压为2 Pa 时,所制备的InTiO 薄膜电阻率低至1.2×10−4Ω∙cm,可见光谱波长范围内的透过率为80%。图7 为在2 Pa 气压下不同射频功率InTiO 薄膜的原子力显微镜(AFM)图像[50],结果表明:当射频功率增加到300 W 时,薄膜的结晶度增高,晶粒尺寸变大,即溅射功率的增加促进了晶体的生长,并导致薄膜结晶度的提高;然而,超过300 W 的射频功率将使薄膜受到高能粒子的轰击,导致薄膜内部缺陷,限制了晶粒的生长。Kim 等[49]则研究了薄膜厚度(24—720 nm)和生长温度(100—550 ℃)对InTiO薄膜性能的影响。对于室温下生长的InTiO 薄膜,其电阻率和透光率受膜厚的影响,与上面介绍的几种TCO 薄膜情况类似;相比室温下制备的InTiO 薄膜,提高生长温度后所制备的薄膜的性能更为理想,当膜厚为480 nm、生长温度为550 ℃时,得到的In⁃TiO 薄膜的电阻率最低为1.95×10−4Ω∙cm,光学透射率为85.3%,表明高温下所制备的薄膜质量更好。

图7 不同射频功率下InTiO 薄膜的AFM 形貌[50]Figure 7 AFM morphologies of the InTiO film at different RF powers

Heo 等[51]通 过 射频磁控溅 射制备InTiO 薄 膜,研究了退火温度对薄膜光电性能的影响。结果表明:退火温度为200 ℃及以上时薄膜为多晶相,在300 ℃的退火温度下电阻率降至7.5×10−4Ω∙cm,薄膜的可见光透过率也从77.7%提高到81.2%。而Choe 等[7]将沉积的InTiO 薄膜表面进行强电子束辐照以提高薄膜的光电性能,结果表明:随着电子辐照能量的增加晶粒尺寸增大,1500 eV 的电子辐照薄膜的均方根粗糙度最低,这说明电子束辐照有助于薄膜表面的平滑及减少薄膜内部缺陷,从而提高可见光透过率;电子辐照能为1500 eV 时,薄膜可见光透过率高达83.2%,电阻率低至6.4×10−4Ω∙cm。

2.5 其他元素掺杂

除了上述提到的几种掺杂元素,还可以通过其他元素对In2O3进行掺杂制备具有优秀导电性和透明度的TCO 薄膜。Xu Lei 等[23]通过射频磁控溅射技术制备了钽掺In2O3(InTaO)薄膜,在经过500 °C退火处理后,薄膜的电阻率为5.1×10−4Ω∙cm,在500—800 nm 范围内薄膜的平均光学透过率超过90%。Wang 等[27]采用射频磁控溅射法在较低衬底温度下生长了铪掺In2O3(InHfO)TCO 薄膜,薄膜最低电阻率为3.76×10−4Ω∙cm。Huibin Li 等[52]采用蒸发法制备了IVO 薄膜,研究了V 掺杂量对IVO 薄膜光电性能的影响。结果发现,在V 含量为1.8%的IVO 薄膜的最小电阻率为7.95×10−4Ω∙cm,在400—1000 nm 的光谱范围内的平均光学透射率超过84%。总之,在充分了解元素的物理化学性质(价态、离子半径、电负性等)后,可以根据具体需要选择合适的掺杂元素结合薄膜制备工艺实现高质量TCO 薄膜的制备。

3 展望

随着电子器件朝着柔性化的方向发展,这对TCO 薄膜的制备温度及应力等方面提出了更高的要求。由于一般塑料衬底不能耐受高温,需要降低ITO 薄膜的工艺温度,为了使ITO 薄膜能够在弯折形变下还保持高的光电性能,需要优化薄膜厚度和制备工艺等。因此,为了匹配柔性电子器件的应用需求,未来TCO 薄膜需要满足如下要求:(1)薄膜工艺温度低,不能超过柔性衬底的耐受温度;(2)薄膜可承受一定曲率范围的弯折形变且仍能保持较好的光电性能,这无疑对TCO 薄膜提出了更高的挑战。

Park 等[36]在柔性衬底上制备ITO 薄膜,较薄的薄膜具有较高的抗弯曲应变阈值,当薄膜厚度为124 nm 时薄膜电阻率最低约为3.3×10−4Ω∙cm。另外,由于In 属于稀土元素,在地壳中含量有限且不可再生,导致其材料成本高昂,此外In 也存在一定的毒性。因此,合成更为丰富的存在特殊应用价值的多元化化合物TCO 薄膜,以及提高并寻找更加符合现代化发展的制备方法是未来的研究趋势。众多研究者已经将目光放在原料易取、无毒性,以及稳定性好的TCO 薄膜,如ZnO 基TCO 薄膜,其光电性能也比较优异。周爱萍等[53]采用直流磁控溅射法在玻璃衬底上沉积铌掺氧化锌(NZO)TCO 薄膜,研究了溅射功率对薄膜性能的影响,当溅射功率为100 W 时电阻率具有最小值5.89×10−4Ω∙cm,在可见光范围内的平均透过率均超过86%。Zhao 等[54]使用射频磁控溅射制备了铝掺氧化锌(AZO)TCO薄膜,其电阻率最低可达0.9×10−3Ω∙cm,可见光平均透射率超过85%。

在国家提出双碳目标的大背景下,原料易取、无毒、工艺温度低、可承受一定曲率范围的弯折形变且能保持较好的光电性能的TCO 薄膜将吸引广大研究人员的目光。因此,提升薄膜透过率、持续减小其电阻率、降低制备成本,推动柔性衬底TCO 薄膜的发展,将会是本领域未来很长一段时间的研究重点。