氧化锆基牙科材料性能参数及制备工艺的研究进展

王思博,王彤宇

(1.河海大学力学与材料学院,江苏 南京 211100;2.天津北大医疗海洋石油医院,天津 300452)

近一个世纪以来,牙齿的修复一直是人类社会生活的重要部分。随着时间的推移,逐步见证了牙科材料的发展和进步。近年来,牙科材料已经由传统和昂贵的材料(黄金或烤瓷熔附金属全冠(PFM))转向全瓷和树脂复合材料,主要是因为他们具有价格可承受及相似于牙齿的外观、优良的生物相容性和生物功能等优点。事实上,全瓷牙科材料在耐用性方面已得到了显著的改善。氧化锆基全瓷牙科材料由于其优越的抗折强度、断裂韧性、生物相容性、生物功能性和价格可承受性,在整体市场上颇具吸引力。因此,氧化铝基牙科材料现已几乎完全被氧化锆基牙科材料所取代[1]。

虽然氧化锆反光性和透光性类似于人体牙齿,以及其颜色和半透明特性与天然牙齿相近,但它仍然需要美学意义上的改善。因此,为了达到更完美的外观,需在其表面贴上一层薄薄的贴面,也就是牙科瓷片。为了达到改良的美学外观而贴附的陶瓷贴面断裂会导致牙齿结构完整性受到损害[2],该问题目前还没有得到很好的解决,而已有研究发现在人工唾液中牙科氧化锆陶瓷断裂模数的可靠性和疲劳性能降低,服役环境的影响也还需广泛的研究探索。

1 氧化锆基牙科材料性能概述

氧化锆基牙科材料主要由骨架基底材料(多用氧化钇稳定的四方晶系氧化锆多晶3Y-TZP)和基底面的贴面材料(覆盖于骨架结构之上的牙科陶瓷)构成,这两种材料是通过连续的机械和热循环过程连接在一起的,这最终会影响到所有材料的性能,从而引起材料的失效。由于骨架及贴面所用材质特性不同会存在粘合问题,因而贴面瓷容易崩瓷断裂。目前,氧化锆基牙科材料虽已广泛生产并应用于临床,但贴面瓷断裂问题依然未得到解决。十多年来,关于应用氧化锆基骨架来解决牙基骨架上贴面碎裂问题的研究已经广泛开展,但是都没有归纳出影响材料特性的每一个明确参数的具体影响结果[3]。因此,从一个广泛性的角度来识别关键参数,以及评估它们对材料服役耐久性的效果。

根据氧化锆(3Y-TZP)陶瓷牙科材料研究方向的差别,将氧化锆基带有陶瓷贴面的牙科材料按照所有确定的相关研究参数划分为:(1)材料和热循环,任何与材料性能和热循环效应直接相关的参数,如热膨胀系数(CTE)、其它材料特性(热传导率、模数、化学、扩散等)、相变、晶体结构、冶金学特征、热循环/人工低温老化;(2)制造程序,任何与制造工艺参数之一直接或间接相关的参数,如热等静压/无压烧结、染色过程/着色、表面处理/机械加工/研磨、衬垫、贴面技术、精整热处理;(3)几何学特征,与尺寸、形状、构型和疲劳度有关的参数,如顶缘设计/完成线、厚度比、曲率/倾斜度、形状和尺寸。

2 氧化锆基牙科材料性能参数研究分析

2.1 热膨胀系数(CTE)

亚稳定氧化锆(3Y-TZP)和贴面牙科陶瓷组成的整体骨架,由于材料特性分别有不同的热膨胀系数值(Δα=ΔαZr-αVe),因此在热处理过程中会产生不良的拉伸应力,从而影响了双层材料的整体质量,降低了双层材料的使用寿命[4-6]。同时,热膨胀的差异对材料的疲劳性能和断裂韧性有显著的影响[4]。热膨胀系数是影响牙科材料性能的关键参数之一。目前,研究的重点着眼于开发一种贴面材料(即牙科陶瓷),使其具有合适的CTE 差值(Δα),使其与骨架材料(即氧化锆)相匹配。有学者[7]指出,陶瓷中应力源于牙科材料制造时伴随冷却过程产生的CTE 差值,这种应力主要为陶瓷表面的拉伸,但是该应力可被压缩并在两种材料交界处达到最大。考虑到骨架结构中氧化锆CTE 是恒定的常数,陶瓷贴面的CTE 是变量,那么结合后的CTE 差值有三种可能性,即Δα>0,Δα=0,Δα<0。目前研究基本着眼于Δα对残余热应力状态、界面结合强度、断裂韧性和疲劳性能的影响[4-5]。

2.1.1 Δα正值(Δα>0)

使用比骨架材料CTE 稍低(Δα> 0)的贴面材料,在牙科材料制造中是被广泛接受的。Δα>0 的概念是基于对金属-陶瓷系统的理解,意味着在贴面陶瓷中会产生压缩性残余应力,从而进一步促进了更高的抗裂纹扩展或碎裂失效的能力[8]。然而,全陶瓷系统在冷却过程中并不表现出与金属陶瓷系统相同的性能。当Δα>0 时,对于双层牙科材料是否能达到理想的性能,目前还没有达成共识。一些研究表明[4,9],Δα正值增加会导致残余热应力显著增加,而且当Δα增加到1×10−6℃−1时,应力的状态从压缩状态变成了拉伸状态,易导致骨架材料开裂,界面粘结完整性、断裂韧性和疲劳性能明显受残余应力状态的影响。另一方面,有研究提示CTE 不匹配的程度不会影响界面粘结完整性,研究者也不同意Δα所 谓 具 有 的 最 佳 值[10]。3Y-TZP 的CTE 值 是10.5×10−6℃−1。有 研 究 指 出[11],牙 科 贴 面 陶 瓷Vita VM9(CTE=9.3×10−6℃−1)胜于Lava Ceram(CTE=10.2×10−6℃−1),而其他有些研究的推荐是相反的。较大的CTE 不匹配程度会导致残余应力增加4—5 倍,继而导致裂纹成核及扩展断裂;当Δα达到5×10−6℃−1时,在压痕形成过程中牙科骨架结构发生了150 MPa 以上的侧向拉伸应力,从而引起 了 骨 架结构开裂;此外,Δα在2.93×10−6—2.94×10−6℃−1范围时会导致切向裂纹的形成,导致粘结强度降低;较高的Δα也会导致不良残余应力,从而导致贴面陶瓷断裂[11]。

2.1.2 Δα=0

虽然新型陶瓷材料的生产已在探索,但与氧化锆骨架结构具有相同CTE 的贴面陶瓷材料尚未在商业上进行销售。有限元分析的实验结果表明,当Δα=0 时,就会得到一个理想的应力场,这可能是探索两种材料粘结可能性的潜在的一个好方法[6]。双层牙科材料系统中Δα=0 的系统与Δα>0 的系统相比,前者具有更高的失效载荷(Δα=0 系统为64 N,Δα>0 系统为42—50 N),前者裂纹是在贴面表面下方,而后者失效是在界面上。

2.1.3 Δα负值(Δα<0)

Δα<0 是绝不允许发生的,因为它会在贴面中产生拉伸残余应力场,当材料受到任何冲击、撞击或载荷时,通过形成的微裂纹会发生切削或脆性失效[5-6]。

综上所述可知,在牙科氧化锆基材料整体性能中CTE 值的意义。当Δα˃0 时,会在牙科陶瓷中产生压应力;在最佳CTE 值(Δα=0)条件下,可以使骨架界面发生四方相向单斜相的转变,从而提高抗裂纹扩展的能力,从而增强了双层牙科系统结合界面的完整性、抗断裂韧性和抗疲劳性能[5,12]。

2.1.4 粘弹性

改变牙科陶瓷材料应力状态的另一个重要因素是高温性能。作为一种类玻璃材料,牙科陶瓷材料在较高温度下表现出粘弹性,热膨胀系数显著高于其室温值4—5 倍。这种情况是使用者不希望发生的,因为它会产生应力场,促进材料缺陷的扩散[13]。粘弹性是衡量牙科陶瓷材料内部温度梯度的一个很强的功能,与其相关的冷却速率在控制应力状态方面起着重要作用。尤其是过渡区的CTE 值在很大程度上依赖于粘弹性弛豫,其与冷却过程的动力学密切相关。研究表明[14],牙科陶瓷材料的理想应力状态可以通过粘弹性和温度梯度来调整。值得注意的是,尽管粘弹性在牙科陶瓷材料中很重要,但很少有研究关注牙科陶瓷材料的粘弹性行为[15]。

2.2 材料弹性常数

弹性常数用来描述依赖于晶体结构的材料的本构特性。各向同性弹性材料的性能可由弹性模量(E)和泊松比(μ)两个弹性常数描述,而各向异性材料(如氧化锆)则有两个以上弹性常数[16]。业界认为全陶瓷牙科材料的牙科骨架应是一种各向同性的弹性材料,其性能可用E和μ数值进行分析。但四方相氧化锆是一种各向异性材料,需用6 个弹性常数来描述其性能。目前尚没有研究能证明,氧化锆在牙科材料中的各向异性效应。相比之下,Kim等[11]采用有限元法,假设氧化锆表现出各向同性的行为,氧化锆的弹性常数(200 GPa)是贴面陶瓷的弹性常数(约70 GPa)的三倍,结果表明两者弹性模量ΔE值的差异导致了最大拉伸应力位置的变化,因此最大拉伸应力出现在硬度较低的瓷质界面和硬度较高的瓷质中央窝表面。Swain 等[7]的一项研究表明,陶瓷贴面残余应力的大小并不取决于贴面的硬度。因此,对于牙科骨架和牙科贴面陶瓷之间弹性模量的理想差别水平,目前还没有达成一致意见。

2.3 显微结构和相变

2.3.1 氧化锆骨架显微结构和相变

钇稳定氧化锆基材料本质上是一种脆性的陶瓷材料,其显微结构和相变断裂韧性一般在9—10 MPa∙m1/2之间,与断裂韧性为40—50 MPa∙m1/2的金属相比,这个数字很低。然而,氧化锆的断裂韧性却优于其他用于牙齿修复的陶瓷材料。由于氧化锆基陶瓷材料的相变韧性,使其较其他陶瓷材料具有更高的强度和断裂韧性,因此对氧化锆中的相变及影响相变韧性机制的关键因素的理解和认识,对于研究氧化锆陶瓷材料具有重要意义。

常压下氧化锆多晶体以其纯态方式存在(即不含稳定性化合物),其由立方相(c)、四方相(t)和单斜相(m)三种晶体结构形式组成,每种晶体的存在取决于温度。单斜相(P21/c)具有最低的对称性,从室温到1127 ℃都是稳定的;四方相(P42/nmc)存在于1127—2293 ℃之间,而高温立方相(Fm3m)存在于2293—2707 ℃之间[16]。非合金形式的氧化锆由四方相转变为单斜相,其体积膨胀率为4%—5%,因此其不能用于结构材料用途。当氧化锆中加入3%的钇时,3Y-TZP 则以合金形式存在,四方相在室温下可转变为亚稳态。导致亚稳态四方相向单斜相(t-m)转化的因素很多。研究表明[17-18],t-m 转变是由于3Y-TZP 表面附近产生应力场,以及低温降解(LTD)所致的稳定剂(如钇)的耗尽等因素引起的。四方相向单斜相转变一般发生在氧化锆表面或表面附近,这种相变在材料表面形成压缩性应力场,抑制了裂纹的扩展,从而增加了材料的韧性和屈曲强度。这种现象被称为相变韧化,这个特点使3YTZP 材料成为牙科应用中的骨架材料。

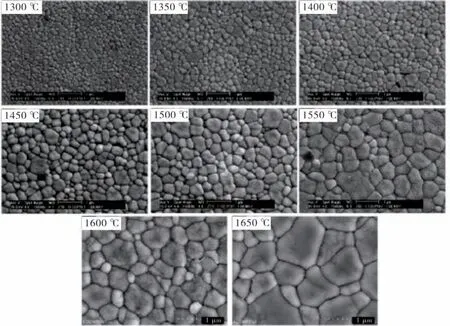

烧结温度对晶粒尺寸的影响是相变的另一个控制因素。烧结过程和氧化锆的晶粒尺寸对相变韧化有影响,因为这是一种取决于临界晶粒尺寸的马氏体相变。当晶粒尺寸在临界晶粒径以上时四方相不稳定会自发相变,当晶粒尺寸小于1 μm 时氧化锆的相变速率适中,而当晶粒尺寸小于0.2 μm 时氧化锆的相变韧化不明显[19]。图1 为氧化锆晶粒尺寸与烧结温度的相关关系。

图1 氧化锆晶粒大小与烧结温度的关系(烧结2 h)[19]Figure 1 3Y-TZP grain size as a function of sintering temperature(sintering for 2 h)

室温下立方相的存在也可能对亚稳态氧化锆的性能产生不利影响。3Y-TZP 由立方相组成,它以稳定剂形式(如钇)进一步稳定自身,导致环绕其周围的四方相晶粒的损耗,对于生物医学应用来说,这导致了在3Y-TZP 中出现了不稳定的四方相,是不可取的。众所周知,较大的立方相晶粒通常是由于3Y-TZP 较高的烧结温度所致,其也会导致氧化锆耐低温降解能力下降。因此,立方相在3Y-TZP 骨架中是不可取的。

2.3.2 贴面牙科陶瓷显微结构和相变

在牙科骨架材料上应用了多层贴面,以达到适宜的美观效果。一般来说,将白榴石和非白榴石基的长石质陶瓷用作牙科用的氧化锆骨架贴面,他们的化学成份主要由玻璃相和结晶相组成。根据玻璃相和结晶相的比例,整个陶瓷系统可分为全玻璃基系统(主要是低CTE 值的铝硅酸盐)、玻璃基+晶体系统(长石瓷,高白榴石玻璃陶瓷,二硅酸锂盐)、晶体+玻璃填充系统(主要是氧化铝)、多晶(骨架材料,如氧化锆)四大类。

白榴石基长石牙科陶瓷含有结晶相,即白榴石,其为钾铝硅酸盐,是形成长石质陶瓷的晶体部分,在热处理后会发生相变,从而影响陶瓷的CTE、抗折强度和抗断裂性能。白榴石在冷却过程中从立方相转变为四方相,体积收缩率为1.2%,这个收缩导致两个相反的结果,一是微裂纹的形成,二是晶体周围理想的切向压缩晶体的形成[20]。因此,这种牙科贴面的体积收缩,在控制整体牙科材料性能方面很有意义。

2.3.3 界面

目前尚缺乏评价氧化锆基牙科系统界面发生相变的数据,使氧化锆骨架与陶瓷贴面的界面被认为是失配区。利用拉曼光谱分析发现,两种材料之间存在微尺度互扩散表明由界面向骨架材料的膨胀导致了较低的弹性模量,这将影响粘结强度[17]。

2.4 热循环和低温降解(LTD)

热循环是为了使牙科材料暴露在变化的温度下,通常为5—55 ℃,以使材料老化。于低温暴露一段时间后,3Y-TZP 的低温降解与亚稳四方相向单斜相的自发相变有关,LTD 不是由3Y-TZP 中的局部应力触发的。LTD 的效果取决于热循环方法的参数,包括老化时间(超过20 h)、压力(大于0.2 MPa)、温度(134 ℃)等[21]。热循环和LTD 可以影响牙科骨架、界面和贴面。

2.4.1 骨架

一些研究[17-18,22]将热循环或LTD 作为分析的一部分,来评价它们对骨架的影响,特别是对界面附近的影响,这些研究主要集中在研究四方相向单斜相变、晶粒尺寸变化和应力场发生的影响,结果表明随着循环次数的增加,钇含量减少,晶粒尺寸和单斜相增大,最终导致广泛的微裂纹的形成。还有一些研究表明[23],由于单斜相变,骨架的强度没有明显的变化。Peng 等[17]指出,由于LTD 导致的5%的单斜相变是生物医学领域应用的最佳比例。

2.4.2 氧化锆-贴面界面

天然气水合物识别标志主要有直接标志和间接标志。直接标志主要是通过对海洋沉积物原地钻探取样分析,判断天然气水合物晶体的存在;或通过载人或自制潜艇下水直接勘察,看海底表层是否有水合物。间接标志是通过地球物理、地质、地球化学等方法,判断是否有天然气水合物所能造成的异常存在,进而间接推测地层中是否富含天然气水合物;其中,地球物理是最重要的识别标志,是天然气水合物勘探的主要手段[12-13]。目前在巴伦支海还未开展直接标志相关工作,但综合分析目前各种间接标志,可推测巴伦支海海底蕴含丰富的天然气水合物。

针对界面的研究结果表明[24],热循环/LTD 对界面的抗断裂能力影响不大,尤其在界面处。然而,由于热循环过程中残余应力和内部材料缺陷的存在,热循环过程可能成为材料性能不佳的催化剂。

2.4.3 贴面

除硅酸盐或玻璃基陶瓷外,关于热循环对贴面陶瓷影响的研究不是很多,只知热循环可以影响整个材料的性能,然而其他一些参数如制造工艺、CTE 值、热处理、几何特性等,都应该同时被考虑在内,只有这样才能预测热循环对材料性能的影响。考虑到研究中普遍遵循的是非标准化的方法[25],目前尚不可能建立预测模型来模拟热循环对材料的单一影响。

2.5 骨架制造

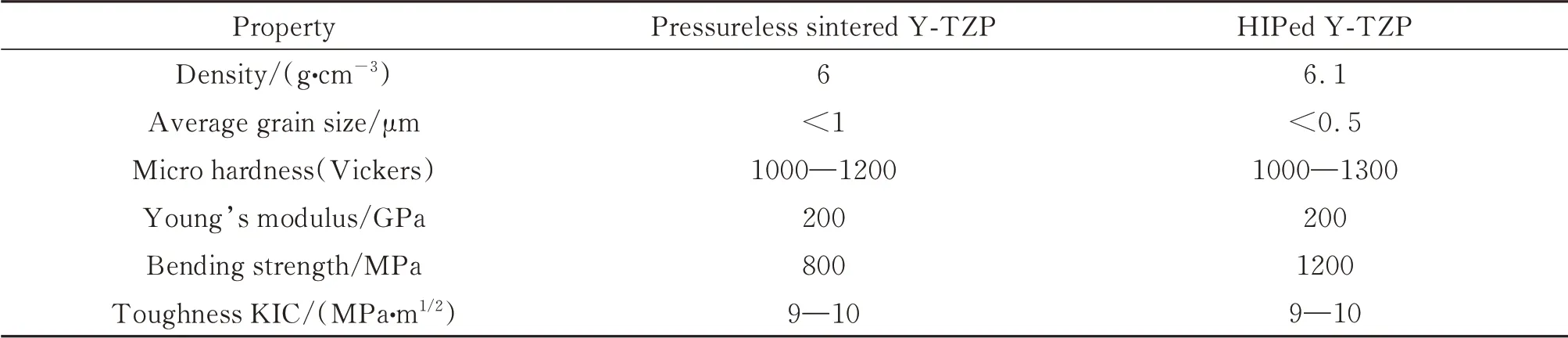

骨架的强度、耐腐蚀性能及老化性能,取决于杂质含量、晶粒尺寸和相稳定性等参数。目前,已经开展了一些研究,以改进骨架的质量,提高其服役性能。热等静压(HIP)和计算机辅助设计/计算机辅助制造(CAD/CAM)技术是通过消除气孔而生产出致密的氧化锆骨架的有用方法,可使氧化锆的密度达到预期。表1 为无压烧结和HIP 技术获得的氧化锆的性能[2]。由表1 可知,这两种工艺生产的材料的平均晶粒尺寸及抗弯强度是不同的。临界晶粒尺寸是影响相变增韧机制的重要因素,晶粒尺寸小于1 μm 的材料相变速率较低,而小于0.2 μm 的材料则没有相变增韧机制,上述两种方法制备的晶粒尺寸均为相变增韧的最佳晶粒尺寸,表明四方相到单斜相的相变速率较低。HIP 制备的材料的抗弯强度较高。

表1 无压烧结及HIP 技术制备氧化锆(Y-TZP)性能比较[2]Table 1 Comparison of mechanical properties of Y-TZP prepared by pressureless sintering and HIPed technology

众所周知,对于预先烧结压坯,业内已证明HIP在实现所需的密度方面是一个有效的方法,这种密度的增加是通过在高温和外加压力下缺陷的减少来实现,但已经证明HIP 不能有效地封闭烧结后压坯表面下的大型缺陷(10—60 μm),这些表面下的大型缺陷是在冷等静压(CIP)过程中不完全破碎的团块造成的,其封闭效果可忽略不计。表明,在牙科骨架制造过程中以减少缺陷为目的工艺选择和适宜的工艺参数和的重要性。

2.6 着色程序/染色

牙科骨架普遍使用玻璃状烤瓷贴面,以适应美学需要,特别是前牙的应用。根据氧化锆骨架的半透明性,贴面瓷片的厚度可能会发生变化。一般来说,随着骨架中颜色对比度的降低,所需瓷片的厚度也会降低。

有两种技术主要用于调整氧化锆骨架材料的颜色对比度。第一种技术是在压制块料后向氧化锆粉末中添加着色颜料,第二种技术是将机加工的氧化锆块料浸入着色剂的溶剂中。为了研究界面的着色工艺对粘结强度和骨架抗折强度的影响,以及研究染色工艺对界面(骨架-贴面)结合强度和骨架抗断裂性能的影响,已经开展了一些研究。有的研究[25]表明,骨架的着色对于粘结强度没有影响或影响不明显;但也有的研究表明,骨架的着色或染色影响整个骨架-贴面界面的粘结质量,如Aboushelib 等[27]证明了着色可改变表面和氧化锆块体的结构特征;还有的研究[28]表明,第一种技术可以使染料在基质中均匀分布且界面粘结质量较好,第二种技术会导致骨架外表面的颜料浓度高于骨架内部,在烧结过程中表面进一步结晶,从而导致界面粘结强度降低。

由于低熔点着色剂可以定位在骨架的晶界上,从而促进了稳定剂的消耗,这种消耗可能促进骨架材料从四方相到单斜相的自发相变,导致过度的体积膨胀,随后形成微裂纹。不论使用何种着色技术,这些微裂纹的形成使粘结强度降低。因此,着色技术和配料作为妨碍骨架性能的潜在因素时必须考虑的基本参数。

2.7 表面处理

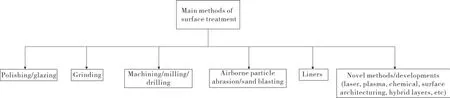

表面处理通常是在骨架上实施的手工、机械、化学或热处理的结合,以便提供一个合适的基底,从而有效地粘接到贴面上。低质量的表面处理可影响骨架的可靠性及寿命,从而影响骨架的完整性。因此,表面处理是非常重要的考虑因素。用于表面处理的主要方法在图2 中进行了分类。

图2 表面处理的主要方法Figure 2 Main methods of surface treatment

2.7.1 抛光、研磨

研磨和抛光主要是为了去除CAD/CAM 铣削线,因此可能会通过影响表面的压缩性应力层来降低断裂模数[32]。另一方面,与其他表面处理如喷砂相比,抛光表面的断裂模数有所改善,润湿性也有所提高[33]。通过抛光和其他技术,如喷砂或激光抛光,粘结强度之间的差异并不显著[29]。也有研究提示,抛光或上釉不能恢复材料表面初始的抗断裂性[34]。相比之下,任何未经后续表面处理的研磨后的骨架,其表面与牙科陶瓷表现出较低的润湿性[35]。一项研究表明,骨架材料上的粗糙钻孔(如150 μm)使单斜相减少,同时存在较高的损伤区(约9 μm),这可能是较低的能量造成的[36]

铣削是另一种表面处理方法,用于制备与贴面结合的骨架材料,无论何时对预先烧结的材料进行铣削都会破坏骨料表面,使其粗糙和开裂。因此,铣削后需要抛光。

研磨可能会在材料表面产生分布不均匀的大缺陷(如微裂纹),从而引起较高的应力和单斜相相变,从而对断裂模数和粘结强度产生负面影响。由于研磨而导致的双轴断裂模数的降低,可以通过悬浮的颗粒磨擦来恢复[37]。以适当的方式研磨(如用金刚砂车针代替碳化钨、慢速磨削、用冷却剂),可能增加骨架的断裂模数或对其没有负面影响[38]。对于氧化锆骨架来说,温度升高会导致过多的单斜相的形成,并对相变韧化产生负面影响。因此,使用适宜的冷却剂可防止由此产生的机械性能的恶化。

2.7.2 悬浮颗粒磨擦/喷砂

悬浮颗粒磨擦/喷砂表面处理技术,对骨料的表面形貌、微观粗糙度、机械交联的控制参数有影响,这些参数可影响断裂模数、润湿性和界面结合强度,机械交联的控制参数包括颗粒的类型、颗粒的大小、流动性,以及与喷嘴的距离。

一般来说,研磨方法及其说明,是由氧化锆骨架制造商针对每个品牌提供的,如果用在其他品牌上可能会对断裂模数和材料的可靠性产生负面影响[29]。若遵循制造商的建议,表面处理后的具有更好的表面兼容性,从而提高粘结强度[30]。然而,选择合适的表面处理方法的普适性指南仍未制定,制造商也未能给予充分说明。相比50 μm 氧化铝颗粒,使用120 μm 氧化铝颗粒进行表面处理时会导致7%的单斜相出现,这被认为是氧化锆骨架断裂模数显著减少的原因。任何时候当骨架经表面处理后进行高温烧结时,都会产生反向相变韧化,从而引起体积变化,进一步降低了骨架强度。因此,在表面处理之后,应该避免随后进行的烧结。喷砂可能导致临界表面缺陷或次表层深度的空洞,这些缺陷可能成为裂纹萌生的首发位置,从而降低界面韧性。

喷砂过程中所使用的压力,是控制表面粗糙度的另一个关键因素。在较高的压力(0.4 和0.6 MPa)下,表面粗糙度会产生优越的界面粘合,相反粗糙表面会出现大面积的表面缺陷、深度损伤,以及塑性变形的晶粒和马氏体板材的存在;在较低的压力下,颗粒的动能将较低,塑性变形区将局限于撞击区周围,这取决于压力和颗粒大小,由此产生的压应力将会改变,这将相应地影响材料的强度。相反,一些研究结果表明,喷砂参数并不影响断裂模数或粘结质量[39]。还有报道[40]指出,无论喷砂参数如何,总能提高骨架的断裂模数。适宜参数的喷砂工艺可以使骨架的断裂强度、润湿性和粘结强度得到提高,从而产生最佳的相变增韧效果,而且不存在过多的单斜相,因此处理后的材料更加可靠,没有任何表面处理的不良影响[37]。关于喷砂参数也发现了相互矛盾的研究结论,例如在一项研究中认为绝对压力达到了预期的结果,那么在另一项研究中这个压力可能会产生较差的结果,这是现实研究的窘境。

2.7.3 衬垫

衬垫在牙科材料中的基本作用是遮掩氧化锆过多的白色,它还作为一个中间物来提供化学相容性,并在贴面和骨架材料之间产生一个平稳过渡区。中间层可以增强相互扩散,并提供对热残余应力的抵抗。衬垫建议与层压贴面一起使用,因为当它们与压制贴面一起使用时会发生脱层。

衬垫材料的选择对材料的可靠性至关重要。二硅酸锂衬垫在贴面和骨架之间起到整合和热膨胀作用。因此,衬垫的使用使界面具有更稳定的性能和增强的剪切粘结强度。在组装产物上使用高温燃烧可以在界面上形成均匀的玻璃基体,以增强润湿性,提高剪切粘结强度。相反,劣质的应用技术,例如刷状粘贴,会产生气泡,导致低效的润湿性,降低粘结强度,降低界面韧性,使可靠性打折扣。在选择玻璃衬垫材料时,还应始终考虑热循环的影响。

2.8 贴面技术

贴面是在骨架上覆盖牙科用陶瓷,以达到理想的美观和厚度。贴面工艺是保证最终产品质量和使用寿命的关键,其大致可分为分层、压制和CAD/CAM 三大类。分层,即手工处理陶瓷层,然后对每一层进行热处理;压制,即采用单一热处理循环加压的方式,这种技术也被称为按压、热压、加热压、压过,或者在文献中表述为过度按压;CAD/CAM,即采用CAD/CAM 技术制作的与高强度贴面匹配的现成骨架,在文献中也将其称为CAD-on 或纵列分割技术。

贴面层的性能取决于使用的技术和材料。有间接证据表明[38],由于贴面层的技术与材料因素,贴面和氧化锆之间强力的界面粘结会导致完全的结合失效。使用白榴石或二硅酸锂强化型贴面材料可降低断裂风险,相比于非白榴石基贴面,含有可压性白榴石的贴面可与氧化锆形成优良的粘合。由于热循环因素,水基贴面显示出可触发低温退化。比较制造方法时,研究表明分层和压制工艺在最终产品的粘结强度、断裂强度和断裂韧性方面没有显著差异[41-42]。由于这个原因,无论制造路径为何,不同贴面技术的产品具有相似的质量。然而,也有矛盾的评价,使用分层和压制技术在质量和可靠性方面存在明显的不同[24]。

由于在制造过程中使用的方法是非标准化的,在研究中存在差异是可以预期的。因此,对贴面工艺及制造变量的总体效果进行了概括。

2.8.1 手工方法(分层)

产品的性能主要取决于牙科实验室的经验、技术人员的技能和已建立的工作程序,这些变量极大程度上控制了牙科骨架结构的同质性、缺陷总体(大小、数量、分布)及润湿性。

2.8.2 机器或控制工序(压制或CAD/CAM)

预制铸锭在模腔中熔化和过压,这是一个高度受控制的工序,需要人工干预较少。然而,在处理自动化流程和新材料时,由于受人工学习曲线的影响,产品质量会受到影响。分层及压制贴面技术对材料性能的影响主要受缺陷分布的影响,贴面折断是源于陶瓷内部的缺陷。研究结果表明,裂纹的萌生和扩展过程受到缺陷总体的直接或间接控制[43]。CAD/CAM 贴面技术与其它两种常规工艺(分层和压制)相比,显示出混合性效果:虽然CAD/CAM 贴面技术所制备的产品对老化不那么敏感,但与分层技术组装的产品相比,其具有较低的抗断裂性能;另一方面,由于其缺陷少,显示出优越的断裂强度,造就了优良的贴面质量。CAD/CAM 贴面技术被证明是一种经济有效的生产技术,它减少了对生产者主观和技术敏感性的依赖。

上述三种技术的结合已经显示出有希望的结果,合并使用CAD/CAM 贴面技术和压制技术,热循环效果不显著;使用双层贴面技术,显示了高粘结强度和优越的界面;结合压制技术和分层技术,显示出优良的力学和美学性能。总之,需进一步的研究不同的制造技术组合,以提高牙科贴面的性能。

2.9 精整热处理

热处理是影响材料性能的主要因素,热处理的参数是决定最终产品性能的关键,诸多研究对热处理工艺参数进行了评价。

在热处理过程中,热传递系数、CTE、贴面与氧化锆厚度比、化学成份、玻璃化转变温度及整体几何形状之间都是相关的,对冷却循环的效果及在热处理过程中发生的相变的效果进行了广泛的分析,其中冷却循环对材料的性能几乎没有影响,冷却速度和相变可能对牙科陶瓷有影响。缓慢的冷却在牙科陶瓷内会产生低热梯度,使整个材料体均匀冷却,从而有适当的时间进行粘弹性弛豫。与快速冷却相比,它会产生较低量级的应力。快速的冷却在牙科陶瓷内产生较高的热梯度,会在整个材料体内造成不均匀的冷却,从而没有足够的时间进行粘弹性弛豫,因此在贴面产生较高的应力。在保持快速冷却速率期间,也观察到贴面内存在较高量级的瞬态应力。冷却速率会使牙科陶瓷产生相变。白榴石贴面在极慢的冷却过程中显示出重结晶,这导致白榴石的立方相向四方相转变,而产生不理想的拉应力,这对牙科材料质量有显著的影响,故而白榴石贴面材料适宜在快速冷却速率下进行冷却循环。非白榴石基牙科材料,在更快的冷却速率下会诱发更高的瞬态应力,因此非白榴石基牙科材料更适宜在缓慢的冷却速率下冷却。

热处理循环往往是非标准化的,一项研究的结果与另一项研究的结果不具可比性。此外,还有一些发现与其他发现相矛盾。遵守贴面制造商的说明是实现理想的质量必不可少的[44],然而制造商的说明书中通常没有明确的冷却速率定义。由于热处理足够清晰的标准尚未建立,而导致每一个产品都具有不可预知的性能,因此需要一个经过科学验证的标准热处理程序来保证产品的完整性。

2.10 厚度比及其他几何学因素

2.10.1 厚度比

诸多几何学因素对产品性能有重要影响。厚度是影响氧化锆基牙科材料残余应力大小、性质和分布的关键几何学因素[45]。厚度比是指贴面牙科陶瓷与氧化锆瓷面的厚度之比。对于给定的总厚度,随着贴面厚度的减小和厚度比率的减小,热应力随之降低,从而进一步提高了牙科材料的性能。有限元分析显示,当厚度比从2∶1 变为1∶2 时,残余应力减少了50%[15]。同时,较低的厚度比显示出较高的相位角(在界面裂纹尖端滑动模态和开放模态之比),这使牙科材料具有较高的界面韧性和最大的抗裂纹扩展能力。相反,对于较厚的贴面(即较高的厚度比),理想的应力模式也应可以实现。由于牙科陶瓷的热扩散率低、热容量高、热导率低,在冷却过程中一个厚瓷片将有一个固化的外表面和一个粘性的内表面,以限制粘性液体的含量,这导致差别性的热收缩和高的热梯度,由于传热不佳,导致贴面层会有更高的残余热应力,这些应力足以诱发微裂纹[46]。在传统设计中,与其他区域相比,尖顶区域的贴面厚度较高且不均匀,容易受到较高的热残余应力、降低的断裂模数和陡峭的尖顶倾斜的影响,因此在尖顶区域经常出现贴面失效。由于小半径的弯曲区域是应力集中的最佳位置,采用解剖性结构和均匀较薄的贴面方法对制备设计进行改进,从而减小了残余应力,降低了预成型贴面失效的风险。一般来说,增加骨架厚度可以提高产品的强度,但骨架的厚度程度受制于其他参数,如美学外观和热梯度,最小的贴面厚度应保持达到所需的美学效果及耐热循环的影响和耐磨损,因此建议使用合适的厚度比。

2.10.2 其它几何学参数

氧化锆基牙科材料的整体几何形状对材料内部的热应力模式有显著影响,材料的形状潜在地改变开裂的最大拉应力的位置。在扁平试件中,裂纹趋向于从贴面的顶端发生,反之冠状试件则趋向于从界面处发生裂纹,因此从扁平试件获得的结果不应外推到冠状试件[46]。尽管如此,Tanaka 等[47]使用相同的厚度组合试件对材料内部的热应力模式进行了研究,结果表明不同形状试件产生了相似的应力模式。牙科骨架设计是影响结构承载能力的重要方面[38]。在切片准备中增加了额外的颈圈的设计,该设计改善了骨架抗折断强度,同时还提高了技术性能和生物相容性[48]。低厚度比的改良全冠设计的优点是各区域的贴面厚度均匀,这种设计已经显示出可以在负载时提供解剖学支撑。均匀的低贴面厚度减少了在冷却周期中有较高的热应力的风险,从而改善了材料的整体性能[38,49]。其他几何学方面因素,如完成线设计对短期疲劳或抗断裂性能没有影响,肩台部的高度作为一个应力吸收器可提高抗断裂能力[50]。但是,也有的研究显示,牙科陶瓷肩台高度可能对折断负荷没有任何影响。

3 结语

对氧化锆基牙科材料的关键参数对材料性能的影响进行了总结。结果表明,虽然对某些参数进行了较为详细的研究,但研究结果之间存在差异和变异,造成这些差异的最可能的原因是对氧化锆牙科材料制造参数缺少一种通用的标准评价方法,以致制造标准未统一,建立材料预测模型的可靠性、准确性也有待商榷。因此,建议采用以下几点来确定最佳的解决方案。

(1)贴面的早期失效影响了氧化锆基牙科材料的完整性,热应力是影响牙科陶瓷早期碎裂的主要因素。建议对牙科陶瓷在较高温度下的性能进行评估,特别是对过渡区。研究牙科陶瓷的性能,可为深入了解不良热残余应力的原因提供必要的借鉴。

(2)各种变量对材料性能的影响是相互关联的,而不是孤立的。建议进一步研究以氧化锆为基础的牙科材料,综合每个参数对其总体性能的影响。

(3)采用有限元法,在材料行为学方面进行探索,这些方面包括贴面的粘弹性弛豫、氧化锆的各向异性行为和相变。

(4)推动牙科材料实验室的方法,向制造参数评价方法标准化的方向发展,评价方法标准化是实现氧化锆基牙科材料理想性能的关键。

(5)除了以氧化钇作为稳定剂制备氧化锆以外,还可加入氧化铈、氧化钕、氧化镨、氧化镧、氧化镱、氧化钐等稀土元素氧化物及多元稀土氧化物,得到具有不同的或更加优异的力学、热学、电学、生物学的氧化锆基牙科材料,以适应未来更广泛的需要。