三种汽车用轻量化材料的研究进展

杨浩坤,黎伟华

(香港生产力促进局智能制造部,香港 999077)

碳达峰指的是二氧化碳排放量达到历史最高值,达到峰值之后进入逐步降低的阶段。碳中和指的是二氧化碳的排放量与去除量相互抵消。这两项目标相辅相成,即只有实现碳达峰,才能实现碳中和[1]。为实现碳达峰,进而完成碳中和目标,降低化石燃料的消耗是必须考虑的方案。根据世界银行公开数据显示,目前中国的二氧化碳排放量约为100亿吨,占全球排放量的29%[1],其中与交通业相关的碳排量占比约10%,且总体呈现上升趋势。因此,低油耗、低排放技术是目前中国交通运输产业发展中急需解决的关键技术[2]。根据有关研究结果显示[3-4],每减轻10%的车身重量就可以降低10%的废气排放量,同时可提升6%—8%的燃油效率。由此可见,降低汽车车身整体重量,对降低二氧化碳排放量和提升燃油效率有着双重的促进作用。

实现汽车车身轻量化,可以从两个方面入手。一方面,用轻合金替代传统钢材,实现结构件整体重量轻量化的目标,该类型的轻合金包括高强度7 系铝合金[5-6]、高强高韧镁锂合金[7-8]等最新轻合金材料。另一方面,通过新工艺实现轻合金(铝合金、镁合金)作为结构件替代部分钢结构材料,以实现汽车车身结构轻量化,相关新工艺包括异种金属(铝-钢、镁-钢)的耐疲劳、无焊孔的回填式搅拌摩擦焊接技术[9-10],以及通过累积叠轧[11-12]和热压[10,13]等工艺。此外,通过设计高效的散热导热材料,以有效降低散热器件的体积和重量,在满足导热效率的同时,可增强材料和构件强度和安全性。利用粉末冶金[13-15]或搅拌摩擦焊接[16-18]等方法,制备的颗粒增强铝基或镁基复合材料,在保证整体构件导热性的前提下可提升构件的强度和耐磨性。

除了对轻量化方面的需求外,汽车工业在安全性、低成本以及快速制造等方面也有着日益严苛的需求。本文以轻合金材料的轻量化和功能化设计为主线,对超轻镁锂合金、铝-碳(化物)复合材料和铸造铝合金的新工艺和性能进行论述,结合本研究团队在金属及其复合材料轻量化及功能化方面的研究进展进行了介绍,对我国新材料与工艺的发展需求进行展望,以期为中国金属产业的发展提供借鉴和参考,贡献绵薄之力。

1 超轻镁锂合金性能与制备工艺

作为轻合金中最有发展潜力的镁合金,因其具有较低的密度和良好的成型性能(可进行压铸、挤压和冲压等工艺成型),被视为汽车轻量化设计的关键材料而备受关注。其中,镁锂合金作为新一代超轻镁合金的代表,引起了学术与工业界的广泛关注。

1.1 镁锂合金介绍

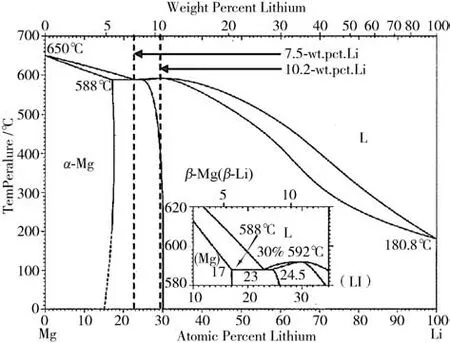

目前镁锂合金作为金属结构材料中最轻的合金,将会在交通运输,尤其是汽车车身轻量化方面有着广泛的应用。镁锂合金的密度一般在1.35—1.65 g∙cm−3之间,并随着Li 元素含量的增加而进一步降低至1 g∙cm−3以下[19]。根据镁锂合金二元相图[20](图1)可知:当Li 元素的质量分数低于5.7%时,合金以密排六方(hexagonal close-packed,hcp)的α-Mg 相组成;当Li 元素的质量分数高于10.3%时,合金由体心立方结构(body centred cubic,bcc)β-Li相组成;而当Li 元素的质量分数介于5.7%—10.3%之间时,则由α-Mg 相与β-Li 相混合组成。由于Li 元素的加入,激活了α-Mg 相中的锥面滑移

图1 镁锂合金二元相图[20]Figure 1 Mg-Li binary phase diagram

1.2 镁锂合金的合金强化机制

为了提升镁锂合金的强度,Al 和Zn 元素被考虑添加在基体中形成有效的强化相,并可起到细化晶粒 等 效 果[24-25]。Tang 等[26]和Hagihara 等[27]研 究 发现,固溶在β-Li 相中的Al 元素(质量分数5%),经过350—400 ℃人工时效处理,会形成DO3-Mg3Al 半共格纳米尺度的析出物,可极大提升bcc 相中的{101}滑移面上的<111>滑移分切应力至220 MPa 以上,进而获得抗拉强度高达400 MPa 的新型Mg-Li-Al合 金 材 料。另 外,根 据Perugu 等[28]和Yamamoto等[29]的研究指出:在镁锂合金中添加Zn 元素可以有效降低α-Mg 相的体积分数和片层尺寸;同时,Zn 元素的加入还起到了固溶强化,以及在α-Mg 相中析出了MgLiZn 相和在β-Li 相及α+β相界面处析出了MgLi2Zn 相,从而形成了析出相强化;此外,Zn 元素还能起到弱化<110>织构的效果,最终镁锂合金获得了与7075 铝合金相当的比强度200 MPa∙cm3∙g−1和高达50%的拉伸塑性。Cui 等[30]系统地研究了质量分数为1%的Ca 元素对Mg-1Li、Mg-9Li 和Mg-15Li 合金力学性能的影响。结果表明,Ca 元素的添加,不仅能进一步降低镁锂合金的密度,还能在合金基体中析出Mg2Ga 金属间化合物,起到强化作用,其中Mg-9Li-1Ga 合金的抗拉强度可达12 MPa,且延伸率接近55%,具有优良的可塑性加工能力。

稀土元素也被考虑作为镁锂合金的强化元素被广泛研究。Krol 等[31]系统研究了Ce-La-Nd 混合稀土(RE)对Mg-Li-Al 合金的组织和硬度的影响,结果表明,添加质量分数2%的RE 元素,可在α-Mg 和β-Li 相的相界面和内部形成大量的微米级的细化晶粒作用的Al2RE 金属间化合物(图2)。Ji 等[32]探讨了Y 和Ce 稀土元素对Mg-Li-Zn 合金组织和力学性能的影响,研究发现:Y 和Ce 元素的加入会形成大量的亚微米级Mg24Y5、Mg12ZnY、Mg12Ce 和CeZn5金属间化合物,这些析出相形成了有效的弥散强化效果(图2),并开发了具有231 MPa 屈服强度、255 MPa 抗拉强度和31.9% 延伸率的Mg-9Li-1Zn-1.5Y 合金。由此可见,稀土元素的添加,会形成大量细密的含稀土元素的金属间化合物,进而对镁锂合金的硬度和拉伸强度有直接的提升作用。然而稀土元素的价格昂贵,且在熔炼过程中因为元素密度和熔点的差异会导致铸锭元素分布不均匀,且过量稀土元素的添加会导致含RE 金属间化合物聚集,极大降低镁锂合金的强度和塑性[33]。因此,除了合金化强化方法外,塑性变形强化同时也要被考虑。

图2 Mg-Li-RE 合金SEM 图[31-32]Figure 2 SEM morphologies of Mg-Li-RE alloy

1.3 镁锂合金的变形强化机制

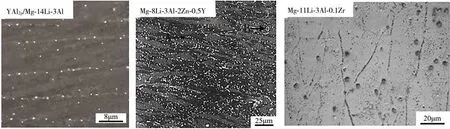

常用的镁锂合金的塑性变形方法有热挤压和热轧两种方式。热挤压是通过在200—260 ℃的温度下,对均匀化处理后的镁锂合金进行高挤压比塑性变形,以提升材料的硬度和拉伸性能的方法[34-35]。邱相儒等[34]通过以粒径为0.1—3 μm 的YAl2p金属间化合物作为增强相,制备了YAl2p/Mg-14Li-3Al复合材料。研究发现:在200 ℃下按69∶1 挤压比进行热挤压后,得到沿挤压方向呈线性分布的YAl2p增强镁锂合金(图3),其屈服强度、抗拉强度及均匀延伸率分别得到了63.5%、66.9%和170%的提升。Feng 等[35]采用挤压比4∶1 到25∶1 的热挤压工艺对Mg-8Li-3Al-2Zn-0.5Y 合金进行了微观组织和力学性能的研究。结果发现:MgLi2Al 和Al2Y 金属间化合物被打碎,并沿着挤压方向均匀分布,起到了弥散强化的作用(图3);挤压过程中发现,挤压比为16∶1时,材料的屈服强度、抗拉强度及均匀延伸率分别达到了214 MPa、243 MPa 和41%。

图3 经过热挤压后的析出相SEM 图[34-36]Figure 3 SEM morphologies of precipitations after hot extraction

此外,通过轧制变形可以对α-Mg 相及α-Mg+β-Li 双相的镁锂合金有较为明显的强化效果。刘旭贺等[36]通过对Mg-11Li-3Al-0.1Zr 合金进行冷轧变形处理(变形量为40%—80%)后发现:随着轧制变形量的增加,合金中α-Mg、AlLi 和MgLi2Al 相的衍射峰强度逐渐增强,表明相变强化机制开始显现;当镁锂合金当变形量为60%时,合金的晶粒明显被细化和拉长(图3),同时抗拉强度及延伸率分别达到了242 MPa 和46%。Tang 等[37]系统研究了热轧温度对Mg-xLi-3Al-2Zn-0.2Y(x=5,8,11)合金组织、织构和强度的影响。结果表明,轧制温度的提升可有效促进再结晶,弱化了基面织构并在230 ℃的轧制温度下发现了{211}<201>新类型织构,合金的抗拉强度约为250 MPa、塑性变形约为39%。Wu等[38]采用累积叠轧方法制备了以软质Mg-12Li-1Al为表层、以硬质Mg-5Li-1Al 为中间夹层的复合镁锂合金板材,并且通过350—400 ℃的退火处理,实现了片层之间的冶金结合,从而保证了复合板材组织的一致性,其抗拉强度可达230 MPa,通过260 ℃和30 min 的退火处理后其延伸率可达20%。由此可见,通过塑性变形强化和热处理结合的方法,镁锂合金的强度同样能得到提升。对于镁锂合金,因其含有较高的锂元素,在热轧过程中易在表面形成氧化物,导致元素烧损等成分偏析问题,进而影响镁锂合金的综合力学性能。因此,采用大规模热轧工艺的时候,镁锂合金的元素烧损问题亟待解决。

1.4 低成本镁锂合金的制备技术

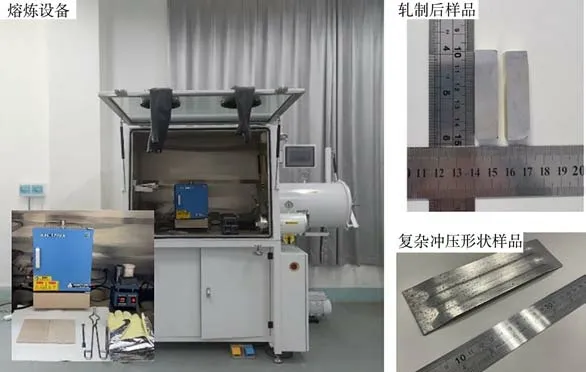

通过合金和塑性变形强化方法,镁锂合金的抗拉强度已经达到250 MPa,并具有可观的塑性变形能力。但是,传统制备镁锂合金的方法主要为真空熔炼和覆盖溶剂保护两种方法[39-42]。真空熔炼由于气压过低,容易造成Li 等元素挥发进而难以控制元素成分。而覆盖溶剂保护的覆盖剂通常为氯化锂和氟化锂,其可形成连续流动的保护层以防止Li 元素的挥发[43],但是这类覆盖剂会对环境造成污染,无法大规模应用。基于港资企业及研究机构对轻合金熔炼的较高安全要求为前提,香港生产力促进局的胡勇等[8]提出将手套箱与电阻炉进行组合,电阻炉置于手套箱内,手套箱提供惰性气体氛围,而用手套箱中的电阻炉进熔炼,来开展镁锂合金成分设计和制备工作(图4)。操作者将纯镁颗粒、镁锂中间合金、纯锌颗粒和纯铝颗粒等按照所需的成分进行配比,然后将其放入电阻炉中的石墨坩埚内进行熔炼,整个熔炼和浇铸过程都是在等同大气气压的氩气环境中进行,以抑制Li 等元素的挥发。该方法可以实现从20 g 到500 g 的Mg-Li-Al-Zn 合金铸锭的制备工作,且合金锭的元素成分可控,方便开展镁锂合金成分与性能方面的研究。浇铸后的Mg-Li-Al-Zn 合金锭在400 ℃温度下进行固溶处理,并进行下压量为20%的冷轧,以获得合金锭。此工艺能细化晶粒和消除铸造引起的孔洞缺陷,进一步提升材料力学性能。通过该制备工艺得到的Mg-Li-Al-Zn 合金,其最高抗拉强度接近200 MPa,并且可直接通过冲压制备复杂形状的钣金产品,通过该工艺制备的Mg-Li-Al-Zn 合金有望作为汽车车身覆盖件而被使用。

图4 镁锂合金制备Figure 4 Mg-Li alloy preparation

综上所述,镁锂合金因为具有低密度和高比强度的双重优势,作为非主承载结构件(例如转向管柱支架、仪表板骨架、座椅估计等)具有巨大应用前景。通过引入手套箱提供氩气气氛保护,并于小型熔炼炉中进行镁锂系轻合金的熔炼,所述设备和方法可实现小批量、多品种的镁锂合金制备,并提升材料成分的设计工作效率。此外,结合热轧进行组织致密化和晶粒细化处理,进一步提升镁锂合金力学性能。因此,采用上述制备工艺,科研学术机构、原材料制造企业与镁合金五金加工企业合作进行的镁锂合金二次开发项目成本可显著降低,且产品试制进度也可大幅提升。

2 铝⁃碳(化物)复合材料性能及复合工艺

铝基复合材料因其具有高比强度、高比模量、耐磨耐疲劳等优良力学性能[44-46],被认为是在保证汽车安全和可靠性的前提下实现车身轻量化的热门研究方向。到目前为止,较为成功的铝基复合材料主要应用在汽车发动机活塞[47]、制动盘[48]、气缸套[49]、轮毂[50]、驱动轴[51]等部件上。优异力学性能的铝基复合材料离不开复合增强相与基体材料的选择,以及复合工艺的开发。此外,铝-碳(化物)复合材料除了具有优异的力学性能外,其在散热/导热功能化应用方面也具有潜在应用价值。通过合理设计铝-碳(化物)复合材料,可替代沉重的铜制散热/导热器件,为汽车电子部件的轻量化设计提供了帮助。

2.1 铝⁃碳(化物)复合材料的力学性能研究

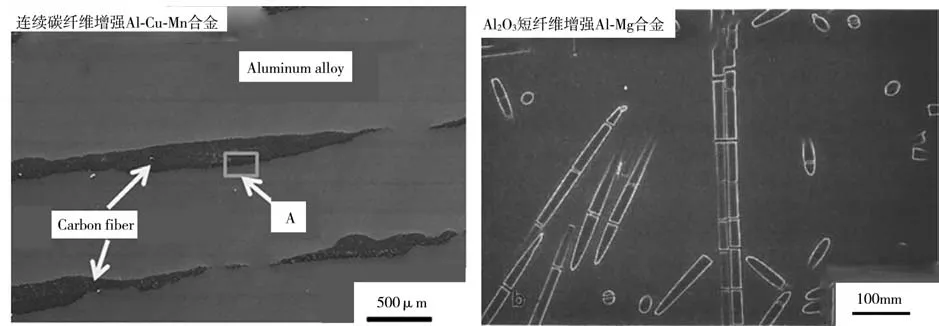

铝基复合材料中增强相,按照形貌可以分为连续增强相和非连续增强相。连续增强相,即纤维增强相多为非金属纤维,其又可分为长纤维形式的碳纤维[52]和短纤维形式的Al2O3纤维[53](图5)。纤维增强铝基复合材料的强韧化机制主要分为两类:(1)以纤维引起的裂纹偏转和应力集中释放的增韧机制;(2)纤维增强相本身的强化机制,最终形成了强度和塑性变形能力的同步提升[52,54]。Rawal[55]采用扩散焊接工艺,开发了连续硼纤维增强纯铝及连续石墨纤维增强6061 铝合金的制备方法,并实现了沿着连续纤维方向高达1100 和905 MPa 的抗拉强度。Li 和Chao[56]在36 MPa 的压 力 和800 ℃的 温 度下,通过挤压铸造方法制备连续碳纤维增强铝基复合材料,并获得了160 MPa 的整 体拉伸强度。Cao 等[57]采用搅拌摩擦焊的方式,将连续碳纤维埋置在铝合金表面的铣槽内,然后用转速为1000 r·min−1的搅拌针对铝基体和碳纤维进行搅拌摩擦焊加工,通过搅拌摩擦焊的方法获得的碳纤维增强铝基复合材料,碳纤维取向呈现随机分布状态,且复合材料整体达到283 MPa 的抗拉强度。

图5 纤维增强铝基复合材料[52-53]Figure 5 Fiber reinforced Al alloy composite materials

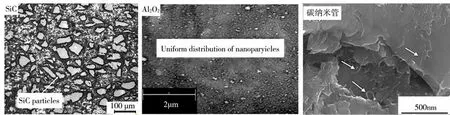

除了纤维增强工艺外,颗粒增强铝基复合材料也取得了明显的强化效果,现有颗粒增强相(图6)包括SiC 颗粒[58]、Al2O3颗粒[59]、碳纳米管[60]等。颗粒增强的机制主要在复合材料的制备过程中,因基体合金与增强相间存在热膨胀系数差异,导致在冷却收缩过程中产生内应力进而引起基体微变形,最终引起界面附近出现高密度位错[61-62]。这些高密度位错组态还会促进析出相强化,进一步提升颗粒增强复合材料的强度[63-64]。Jain 等[65-66]采用两步搅拌浇铸法制备质量分数从8%到15%的SiC 颗粒增强6101 铝合金复合材料,所制备的SiC 颗粒增强6101铝合金复合材料的致密度可高达95%,当SiC 颗粒的质量分数为10%时材料的屈服及抗拉强度分别为105 和175 MPa。Pang 等[67]通过热等静压方式,将 质 量 分 数12% 的B4C 颗 粒、2.5% 的Al2O3及85.5%的6061 铝合金颗粒的混合物在650 ℃和100 MPa 的条件下烧结0.5 h,可获得颗粒增强铝基复合材料。拉伸性能测试表明,通过加入少量(质量分数约2.5%)的Al2O3颗粒,可以使该复合材料的屈服及抗拉强度从148 和241 MPa 提升到242 和306 MPa。Singh 等[68]通 过 搅 拌 摩 擦 焊 方 式,制 备 了Al2O3颗粒增强6061 铝合金。通过增强相颗粒和晶粒细化的双重作用,可使该铝基复合材料的抗拉强度超过250 MPa,但是耐磨性有一定的损失。与此同时,高温烧结过程会加速Al4C3等脆性金属间化合物,导致复合材料的力学性能恶化。此外,碳(化物)增强相尺寸普遍在微米到亚微米级别,在与铝金属颗粒进行混合过程中无法避免增强相颗粒的团聚问题,导致铝基复合材料的组织不均匀,易引起应力集中等劣化现象。因此,降低烧结温度和时间,以及提升增强相均匀分布效果是保证复合材料综合力学性能的有效方法。

图6 颗粒增强铝基复合材料[58-60]Figure 6 Particle reinforced Al and Al alloy composite materials

2.2 铝-碳(化物)复合材料在汽车零配件上的应用

汽车的轻量化设计,是实现节能减排和碳中和目标的关键技术之一。有研究表明[48],汽车整体质量降低10%,燃油消耗和排放可降低5%—8%,燃油消耗每减少1 L,CO2排放就可降低2.45 kg。因此,采用低密度的轻质合金(如铝)作为钢制汽车配件的替代材料,可以有效降低整体构件重量,实现汽车轻量化设计目标。但是,如上所述,由于铝及铝合金的较低的耐磨性和较差的高温力学性能,在很大程度上限制了其作为轻量化材料在汽车零配件上的应用,尤其是活塞、轮滚、制动盘等关键部件。为此,铝-碳(化物)复合材料可被应用于提升铝基材料的耐磨性和高温力学性能。

王波等[47]采用挤压铸造方法,将纯铝颗粒、Al-20Si 颗粒、纯镁颗粒、纯镍片、纯铜片和直径5—25 μm 的SiO2粉末混合制备了Al-12Si-1Cu-1Mg-1Ni基体合金材料,在65 MPa 压力下进行挤压铸造而获得了增强相弥散分布的Al2O3颗粒增强铝基复合材料。该复合材料从室温到200 ℃之内能够保持200 MPa 以上的抗拉强度,表明该复合工艺和Al2O3颗粒增强相能够有效提升铝基复合材料的耐热性能,适合作为汽车发动机活塞的轻量化构件材料。此外,对于发动机缸套,铝基复合材料相比钢铁材料具有更轻的密度、更低的导热系数,以及可实现与发动机缸体进行整体铸造和更接近的热膨胀系数。为此,邓德杰[49]采用平均颗粒直径50 μm 的SiC 颗粒(表面含有一层SiO2,可提升其与铝基体的粘合性)作为铝基复合材料的增强体,在710 ℃下熔化A356铝合金,待铝液温度降至600 ℃后加入SiC 颗粒,并且将离心铸造设备转速设定为350 r·min−1(设备直径为116 mm)并搅拌20 min 使颗粒均匀分布,然后将离心机转速设置为1400 r·min−1并将模具设定在300 ℃条件下进行浇铸,最后得到了外层为A356 铝合金、内层为A356-SiC 复合材料的复合发动机缸体。随后对复合材料界面的进行测试发现,A356-SiC 镀层硬度可以达到80 HRF,界面结合强度可达13.27 MPa,这可有效提升汽车发动机缸体服役寿命,并同时起到发动机减重的效果。Natarajan[69]等在750 ℃下熔炼A356 铝合金,并采用搅拌铸造方法均匀加入质量分数为25%的SiC 进行复合,并后续进行T6 热处理。将该A356-SiC 复合材料与对照组的传统灰口铸铁材料进行摩擦磨损实验发现,A356-SiC 复合材料的摩擦系数比传统灰口铸铁材料高20%,且磨损率更低,表明A356-SiC 复合材料作为汽车刹车片,可有效提升刹车效率,保障汽车行驶安全。基于现有复合技术制备铝-碳(化物)复合材料的成本较高,这是因为需要真空烧结,并且对真空设备的尺寸和真空度有较高要求。因此,如何设计能够减弱甚至隔绝大气环境影响的烧结技术是铝-碳(化物)复合材料大规模生产的关键突破点。

2.3 铝⁃碳复合材料的导热/散热性能研究

碳(化物)增强铝基复合材料对提升铝基复合材料强度有显著作用,同时铝-碳复合材料在功能化应用方面也有巨大的应用价值,其中散热/导热功能是着重发展方向。随着电子行业,尤其是芯片的功率密度不断提升,对铝-碳复合材料的功能化,即散热/导热功能的需求越来越强烈[70]。铝-碳(化物)复合材料作为散热器件,其优异的导热性能,不仅能维持电子芯片的稳定工作,还能进一步减轻散热器件的体积和重量,进而实现电子产品的轻量化。虽然纯铝的比热导率(约87.8×10−6(w·m2·g−1·K−1)远高于纯铜(44.9×10−6w·m2·g−1·K−1[70]),但是铝的热膨胀系数高达23.6×10−6m∙K−1,远高于作为芯片衬底硅的热膨胀系数(约4.1×10−6m∙K−1),因此在受热过程中传统铝制散热器件会产生热膨胀而导致大量内应力堆积,进而对芯片和电路板产生破坏[71]。

最近碳材料作为新一代导热/散热材料引起了大众的关注。碳材料包括碳纳米管、石墨烯、金刚石及石墨片等,其特点是具有高导热和低热膨胀系数,能够保证散热/导热的前提下减少因受热引起的内应力破坏,并且通过复合工艺可实现碳材料优异导热性和金属良好力学性能的结合,被认为是导热材料的未来发展方向之一。碳纳米管的轴向导热率高达3000 W ∙m−1∙K−1,但 是 径 向 导 热 只 有5 W ∙m−1∙K−1,碳纳米管极易因团聚而导致宏观性能急剧降低[72]。对于石墨烯而言,其在平行于碳原子层的平面内也具有极高的导热率(约5000 W∙m−1∙K−1)[73],但是石墨烯同样具有易团聚、导热性能受晶体取向影响大,以及制备成本高等缺点,较难进行大批量生产和商业化。而对于金刚石,其具有极高的硬度和脆性,导致以金刚石为添加物的复合材料加工性能差,并且金刚石与金属间的浸润性差,只能通过在金刚石与金属间添加过渡层来加强结合[74-75],但是镀层技术复杂且成本高,以及镀层均匀性差等劣势,限制了金刚石作为铝基复合材料添加物的推广。

石墨作为易于获取的碳材料,其导热率高达2000 W∙m−1∙K−1,并且具有在沿石墨层间及片层方向的热膨胀系数分别为16.9×10−6和−1.5×10−6K−1的优异性能,应充分发挥铝-石墨复合材料在导热/散热材料领域的巨大潜力[13,76]。Zhou 等[77]通过挤压铸造方法,将Al-Si-Mg 合金、纯Si 颗粒和石墨片混合,并加热到760 ℃进行熔化,随后在100 MPa的压力下进行挤压铸造而获得导热系数为200—500 W∙m−1∙K−1的铝-石墨片复合材料。Kurita 等[78]通过在纯铝颗粒和石墨片复合材料中添加体积分数5% 的铝硅合金颗粒,随后在600 ℃的温度和60 MPa 的压力下进行热压处理。结果表明,铝硅合金颗粒的加入可以提高复合材料的致密度,并获得了导热系数为200—450 W∙m−1∙K−1且热膨胀系数为20×10−6—25×10−6K−1的铝基复合材料,但是由于高温高压作用会在碳颗粒和铝基体的界面形成Al4C3金属间化合物,阻碍了热传输并恶化了界面强度[79]。

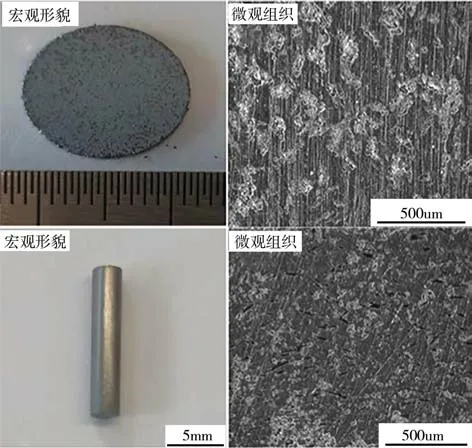

为了尽量降低因为热影响引起的Al4C3金属间化合物对整体复合材料力学性能的弱化,香港生产力促进局的胡勇等[13]采用Al-20Si 合金作为基体材料,在低于450 ℃的温度和45 MPa 的压力下进行烧结,得到了致密组织的复合材料。操作人员通过改变热压石墨模具,可以制备不同形状的复合材料,如图7 所示。通过导热和热膨胀测试发现,该复合材料的导热系数在42—44 W∙m−1∙K−1之间,热膨胀系数则稳定在12×10−6—22×10−6∙K−1之间,表明采用过共晶组织的Al-20Si 合金粉末替代纯铝粉末,可以提高材料在高温下的流动性,并在压力与温度共同作用下可有效降低热处理时间及减少有害界面相的生成,从而保证材料的强度。该工艺的原材料成本低且易于获得,在整体复合过程中不会产生废气、废水等污染物,适合中小企业开展小批量产品生产和相关研究工作。

图7 热压铝硅-石墨片复合材料宏观形貌及微观组织形貌[13]Figure 7 Macro-observation of Al-Si-Graphite flake composite materials, and micro-observation of the composite material microstructure

在汽车结构件中,制动系统和发动机均工作在极端环境下。鉴于在轻质耐磨和导热散热方面的双重特性,铝-碳(化物)复合材料适合作为在极端环境下长期稳定服役的关键材料。若采用低损伤的热压烧结或者其他能够实现低温短时烧结的工艺,可以有效提升复合材料的结构完整性,同时抑制在铝和碳(化物)界面形成脆性析出相而破坏材料力学性能。此外,高的导热系数能够及时引导和排出制动系统和发动机在工作过程中产生的热量,避免精密器件因受热膨胀而影响配合,导致制动系统或者发动机失效引起的安全问题。汽车制动系统中的制动盘、刹车片、摩擦副,以及发动机系统中的缸套、活塞和连杆等配件,都将是铝-碳(化物)复合材料重点开发的应用领域。

3 铸造高导热铝硅合金

随着电子产品计算能力的增强,芯片和电路板的集成度越来越高,导致单位体积内的功率密度由1970 年 代 的0.77 W ∙cm−2,提 升 到 现 在 的31 W∙cm−2[80]。因此,对电子产品的导热、散热性能提出了更高的要求,以保证产品对使用寿命和轻量化的双重要求[81]。作为散热器件,尤其是散热金属外壳产品,主要是采用以铝硅合金为基础的铸造用铝合金。铸造用铝硅合金具有铸造性能好(流动性好)、密度低、耐蚀耐热等优点,迅速占据了导热铝合金的产品市场[82]。但是,对于Si 含量在9%—12%的铝硅合金,其组织中含有大量的粗大块状初晶硅和针片状共晶硅,割裂了铝基体并导致铝硅合金的导热率仅为96 W∙m−1∙K−1,并且析出相通常很脆而导致铝硅合金的塑性恶化,严重制约了其导热功能性的应用[83-84]。香港生产力促进局针对上述铝硅合金中析出相对力学性能的恶化影响,提出了稀土合金化和人工时效双重优化,相关结果将在下面进行介绍。

3.1 合金化对铝硅合金导热率影响

为了提升铸造铝硅合金的导热性,以满足高性能电子器件的稳定运行,目前常用的优化方法为合金元素优化。关于合金元素对铝硅合金导热性的影响,吴孟武等[85]和徐通等[86]系统介绍了Sn、Zn、Fe、Cu、Mn 等10 余种常见合金元素对纯铝的导热性影响。结果表明,这些常见添加元素均会提升铝合金的导热率,但是Sb、Cd、Bi 等元素对导热率影响最小,其次是常见的Si、Mg、Cu 等元素。考虑到Sb、Cd、Bi 对环境和人体有害,因此将Mg 和Cu 元素作为常见铝硅合金导热性能的优化元素。

Mg 元素是铸造铝硅合金的强化元素,能形成Mg2Si 强化相,经过淬火时效处理后可高度弥散分布在铝基体中而形成析出相的弥散强化效果[87]。但是过量的Mg2Si 析出相会形成粗大的脆性相,导致铝硅合金的塑性大幅降低。因此,为了避免Mg2Si 相的脆化影响,Mg 含量通常控制在0.6%以下[88]。Cu 元素在Al 基体中的固溶度仅为0.2%,因此其强化方式也是析出Al2Cu 强化相,并且同时提升铝硅合金的耐腐蚀性能。Zhang 等[89]系统研究了Cu 含量对铝硅合金导热率的影响发现,当Cu 含量从1% 提升到5% 时,铝硅合金的导热率从220 W∙m−1∙K−1降低至187 W∙m−1∙K−1,表明Cu 元素的过量加入,会增加材料的热裂倾向,严重影响其作为导热材料的力学稳定性[90]。

此外,Ce、La、Sc、Sr 等稀土元素也可以有效改善铝硅合金的微观组织,使针状共晶相转变为纤维状,降低脆化影响[91]。另外,稀土元素能与O、H 等元素生成稀土化合物形核点,细化晶粒进而提升力学性能[92-93]。黄学锋等[94]通过在6063 铝合金中添加0.25%的Er 元素,使铝硅合金的导热率、抗拉强度及延伸率分别得到19%、14%和119%的提升。赵娟等[95]通过在Al-4Si 合金中添加0.5%的Er 稀土元素,先进行500 ℃、1 h 的固溶处理,随后进行220 ℃人工时效,以充分促进析出相的非匀质形核及细化晶粒。研究结果表明,通过稀土元素合金化后,Al-4Si-Er 合金的导电率从52.92% IACS 提升到54.96% IACS,且抗拉强度及伸长率保持在103 MPa 和34.5%以上[95]。虽然铝硅合金的合金化处理可以改善材料的强度和解决导热性匹配问题,但是随着最近原材料,尤其是稀土和贵金属价格的日益增长,低合金化需求越发强烈。

3.2 热处理对铝硅合金导热率影响

除了合金元素对铸造铝硅合金的导热性有显著影响外,合适的热处理工艺也至关重要。这主要是在制备合金的过程中,淬火过程会形成过饱和固溶体,进而引起晶格畸变,增加电子的散射路径,导致导热率降低[96]。通过对铸造铝硅合金进行时效处理,可以促进原子的扩散,修复合金组织中的空位、位错等缺陷,并促进固溶体的弥散析出,可以恢复材料的导热性能[97]。熊歆晨[98]和姜文华[99]研究发现,通过采用固溶处理的方法,将温度提升到析出相(如Al3Fe、Al5FeSi、Mg2Si 和Al2Cu 等)的 溶 解 温 度510±5 ℃并保温7 h,再通过190±2 ℃的低温时效处理,可以有效溶解铝硅合金中的析出相,降低这些析出相对铝硅合金导热性能的恶化影响。

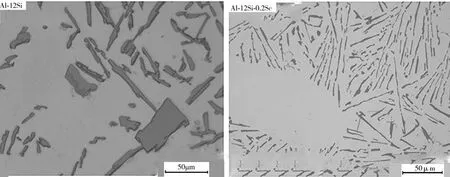

香港生产力促进局的研究人员在前人研究的基础上,在铸造Al-12Si 合金中添加0.2%的Sc 元素来优化材料的组织和性能,结果如图8 所示。由于稀土元素的加入可以消除粗大的初生硅相,并有效细化条状次生硅相,从而减弱了析出相对铝硅合金基体的割裂和破坏,结果表明材料的导热率有7%的提升,材料的抗拉强度及延伸率也分别有12.9%和97%的提升。在后续进行220 ℃的时效处理后,材料的延伸率进一步提升了21%。由此可见,微量稀土元素与人工时效处理的结合,可以极大提升铝硅合金的导热率和综合力学性能。此外,Al-12Si-0.2Sc 合金在熔化状态下流动性好,可用于铸造尤其是压铸产品的生产。另外,该Al-Si-Sc 合金的熔炼工艺简单、原材料成本低且易于获得,适合小型企业的小批量、多品种散热铝合金产品生产的需求。

图8 金相组织观察Figure 8 Microstructure observation of Al-12Si and Al-12Si-0.2Sc alloys

3.3 高导热铝硅合金在汽车部件的应用

随着汽车动力和电子系统在能效转换方面效率的提升,汽车部分部件需要采用高导热性能的材料,以提升构件在热载荷下的损耗,并能及时将热量导出,稳定其工作状态,提高寿命。尤其是最近大力发展的新能源汽车,其动力系统要求材料有高效的散热性能,以稳定电机的工作环境,提升电机寿命并降低能耗[85]。

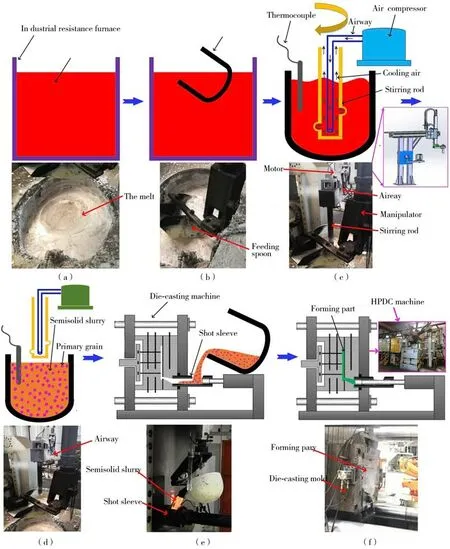

Qi 等[100]采用空冷搅拌法来制备Al-Si-Fe-Mg-Sr 半固态浆料,仅需25 s 就可以制备32 kg 的半固态浆料,该浆料含有大于40%体积分数的球形α-Al 颗粒,随后在进行高压半固态压铸制备的铝硅合金材料,导热率高达184 W∙m−1∙K−1,并且其抗拉强度及延伸率也高达264 MPa 和12.2%。空冷搅拌制备铝硅半固态浆料及高压半固态压铸工艺示意图,如图9 所 示。Gomes 等[101]针对汽车用电子 系 统 需 要高强度高导热性能导热器件的需求,开发了含有Ag为0.1%的Al-5Si 合金材料,该Al-5Si-0.1Ag 铝硅合金相比于Al-5Si 合金,其导热、导电和抗拉强度均有提升。

图9 空冷搅拌制备铝硅半固态浆料及高压半固态压铸工艺示意[100]Figure 9 The illustration of the air-cooled stirring rod process and high pressure die-casting process

高强度和高导热性是未来汽车用散热器件的核心要求,前者保障了散热外壳部件能够提供足够强度,以保证内部精密部件能够在汽车发生碰撞或者震动过程中的安全稳定运行,而后者是能够有效导出累积的热量,防止内部器件因热积累而导致部件失效。由此可见,在汽车控制系统向数字化转型的今天,具有高导热和低热膨胀综合性能的压铸铝硅合金,是提升芯片散热效率的关键材料。采用该新材料制备的散热器件,可有效降低芯片工作故障,以及电路板焊点松脱等严重问题出现的频率。

4 结语

碳达峰、碳中和是中国向全世界做出的承诺,为了实现这一目标,减轻车身自重对缓解化石能源的消耗有着至关重要的作用。以汽车用金属构件的轻量化设计,尤其是以新材料的研究为突破点,详细介绍了镁合金、铝合金及其复合材料的合金设计、制备方法与热处理工艺,并引出了小批量、多品种的新材料及其构件的研发思路,以供参考借鉴。

结合轻合金及其复合材料的轻量化优势,以及在功能化(如散热/导热)方面的应用,再考虑到新能源汽车对高效利用非化石类燃料的需求,轻合金及其复合材料在车身零配件数量上的占比将在2025年增长到30%以上。因此,镁锂合金、铝-碳(化物)复合材料和新型压铸铝硅合金的发展将越发重要。介绍了三类轻量化材料的最新研究进展,并指出阻碍应用的瓶颈和挑战。

(1)镁锂合金在汽车非关键的结构件上具有突出的轻量化效果,但是镁锂合金的熔炼与轧制工艺需要进一步改进以避免氧化和元素烧损等问题。

(2)对于铝-碳(化物)复合材料,其具有耐磨、高导热和低热膨胀系数的优势,因而被寄希望应用于动力传动零件上,但是其制备工艺对烧结环境、温度和成型模具的要求普遍较高,成本居高不下。

(3)铸造铝硅合金质量轻、流动性好,且耐腐蚀,适合通过铸造、压铸等工艺制备形状复杂的构件,例如散热器。但是现有铝硅合金,其导热性、热膨胀性能及强韧性无法同时满足。合金化处理虽可有效提升铝硅合金的综合性能,但是也导致了材料的成本提升。