溶液法制备透明SnO2薄膜微观结构和光电性能研究

张旭,宁洪龙,邹文昕,吴振宇,张康平,郭晨潇,刘丁荣,侯明玥,姚日晖,彭俊彪

(华南理工大学发光材料与器件国家重点实验室,高分子光电材料与器件研究所,广东 广州 510641)

近年来,由于透明金属氧化物半导体(Transparent metal oxide semiconductor,TMOS)具备高迁移率、高度透明、均匀性好、可低温制备、兼容柔性工艺等优点,被广泛应用于新型显示、传感器件、透明器件、可穿戴设备、太阳能电池等方面[1-6]。目前,主流的TMOS 材料主要包括铟基氧化物、锌基氧化物、锡基氧化物及其衍生物。其中,In 元素储量有限(地壳中的含量仅0.000 025%且价格昂贵(750 元∙kg−1)[7],同时In 元素存在毒性,不利于消费电子产品朝低成本化、绿色环保方向发展。氧化锌(ZnO)在制备过程中通常以多晶的结构出现,晶界散射和晶界缺陷的存在导致ZnO 在大尺度上的均匀性较差[8],同时ZnO 不耐酸碱腐蚀,湿法刻蚀工艺容易损伤ZnO 的结构和性能。Sn 元素的电子结构为4d105s2,球形对称的s 轨道交叠可以形成电子的有效传输通道,使得氧化锡(SnO2)具备高迁移率[9]。同时,SnO2还具备优异的透明性,在可见光波段的透 射 率 超 过80%[10-11]。此 外,Sn 元 素 储 量 丰 富(0.000 220%),价格低廉(15 元∙kg−1)[7],可以大幅降低材料成本。并且SnO2的化学性质稳定,具备很强 的 抗 酸 碱 腐 蚀 能 力[12]。因 此,SnO2成 为 当 前TMOS 材料研究的新热点。

透明SnO2薄膜的制备工艺包括磁控溅射[13-14]、化学气相沉积[15]等真空成膜技术、以及旋涂法[16-17]、喷雾热解法[18]等溶液成膜技术,其中真空成膜技术存在设备成本高昂、依赖真空环境、能耗高、工艺流程繁杂等缺点,逐渐无法适应低成本化、快速高效的工业生产发展趋势。相较传统的真空成膜技术,溶液法工艺简单、成膜速度快、绿色环保、成本低廉,以及可以实现大面积、大规模的薄膜制备,上述特点使溶液法成膜技术在现代大面积、大规模、低成本的微电子电路生产方面具备极大潜力。

基于溶液法制备的薄膜的成膜质量、化学组分、微观结构、光电性能受到溶剂种类、溶质组分、退火温度等多重因素的影响[19],其中溶剂和退火温度会显著影响薄膜的杂质去除和结构重组,从而影响薄膜的光电性能[20-23]。本文分别使用乙醇(Ethyl Alcohol,EA)和异丙醇(Isopropyl Alcohol,IA)配制的SnO2前驱体溶液旋涂制备透明SnO2薄膜,对溶剂种类和退火温度对SnO2成膜质量、化学组分、微观结构及光电性能的影响进行了研究,并对相关机理进行了探究。

1 实验与表征

1.1 前驱体溶液配制

将0.2256 g 的二水合氯化亚锡(SnCl2·2H2O,纯度≥99.99%)分别溶于10 mL 的乙醇(CH3CH2OH,纯度≥99.9%)和异丙醇((CH3)2CHOH,纯度≥99.9%)中,制得浓度为0.1 mol∙L−1的SnO2前驱体溶液,然后置于磁力搅拌器搅拌12 h,使其混合均匀。

1.2 透明SnO2薄膜的制备

使用口径0.22 μm 的滤头滤去SnO2前驱体溶液中的不溶杂质,再对溶液超声10 min 以去除内部气泡。使用无碱玻璃基板用于制备SnO2薄膜,基板尺寸为10 mm×10 mm。取40 μL 的SnO2前驱体溶液涂抹于经过60 W 氧气等离子处理10 min 的玻璃基板表面,然后立刻开启匀胶机以5000 r∙min−1的速率旋涂30 s 制备湿膜。然后将湿膜置于80 ℃的退火台上预退火10 min,完成后将薄膜分别转移到250—500 ℃的退火台上退火处理1 h,以去除薄膜内部的杂质,促进SnO2的物质转化,该退火处理在空气中进行。

1.3 表征手段

使用DZ-TGA101 型热重分析仪(TG)和DZDSC300C 型差示扫描量热仪(DSC),表征前驱体溶液的热学特性。使用SHIMADZU IR Prestige-21型傅氏转换红外光谱分析仪(FT-IR),表征薄膜的化学组分。使用OLS5100 型激光共聚焦显微镜和BY3000 型原子力显微镜(AFM),表征薄膜的表面形貌。使用PANalytical Empyrean DY1577 型X 射线衍射仪(XRD),表征薄膜的微观结构。使用岛津UV-2600 型紫外可见分光光度计,表征薄膜的光学特性。使用HMS 5300 型霍尔(Hall)效应测试仪,测试薄膜的电学性能。

2 结果与讨论

2.1 溶剂种类对SnO2成膜性的影响

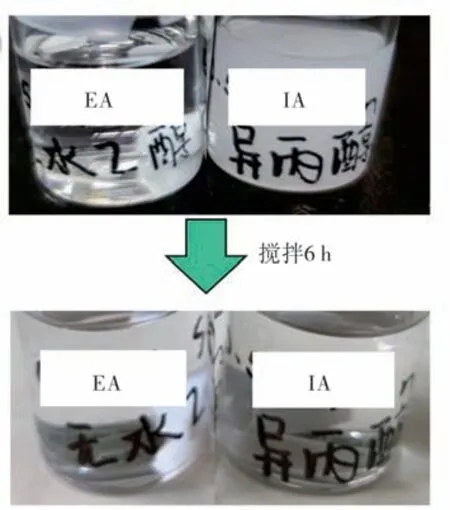

图1 为使用不同溶剂配制的SnO2前驱体溶液。从图1 可见:SnCl2·2H2O 在乙醇(EA)中溶解性很好,溶液均匀透明;SnCl2·2H2O 在异丙醇(IA)中的溶解性相对较差,经过6 h 搅拌后,溶液由浑浊态变为澄清。

图1 基于不同溶剂配制的SnO2前驱体溶液Figure 1 SnO2 precursor solutions prepared with different solvents

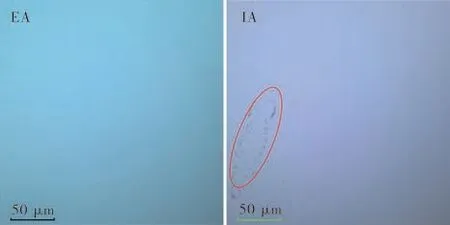

使用乙醇和异丙醇溶液旋涂制备SnO2薄膜,通过激光共聚焦显微镜对基于不同溶剂制备的SnO2薄膜的表面形貌进行表征,测试结果如图2 所示。从图2 可见:基于乙醇制备的SnO2薄膜表面平整光滑,无裂纹、孔洞等缺陷,成膜质量较优;基于异丙醇制备的SnO2薄膜表面出现明显的颗粒析出,这可能是由于Sn2+在异丙醇中的溶解性较差,导致Sn2+在基板上分布不均匀,局部区域Sn2+浓度过高造成颗粒析出。因此,选择成膜性较优的乙醇用于制备SnO2薄膜。

图2 基于乙醇、异丙醇制备的SnO2薄膜的表面形貌Figure 2 The surface morphology of SnO2 thin films prepared with ethyl alcohol and isopropyl alcohol

2.2 退火温度对SnO2薄膜形貌的影响

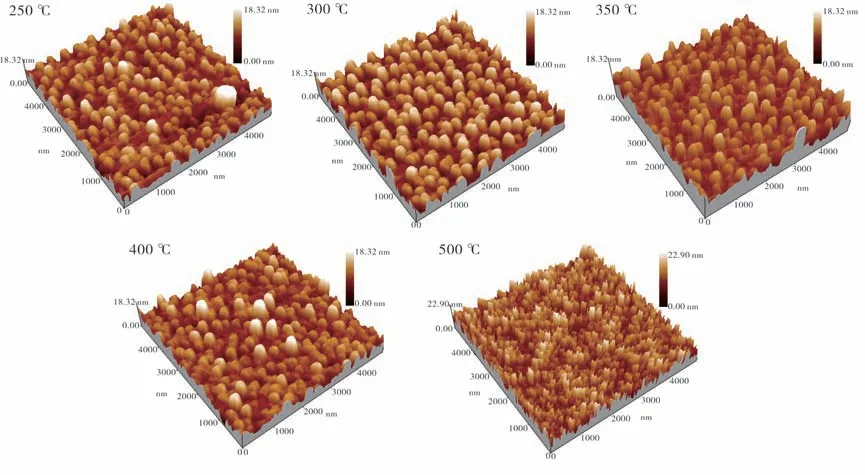

使用乙醇配制的前驱体溶液旋涂制备SnO2薄膜,并通过AFM 表征退火温度对SnO2薄膜表面形貌的影响,测试结果如图3 所示。从图3 可见:基于乙醇制备的SnO2薄膜表面平整,无明显的孔洞、裂纹等物理缺陷;退火温度对SnO2薄膜的表面粗糙度(Rq)影响较大,不同温度下制备的SnO2薄膜的表面粗糙度分别为2.73 nm(250 ℃)、3.33 nm(300 ℃)、1.88 nm(350 ℃)、2.53 nm(400 ℃)和3.17 nm(500 ℃)。

图3 不同温度退火处理的SnO2薄膜的AFM 图像Figure 3 AFM images of SnO2 films prepared at different temperatures

2.3 退火温度对SnO2薄膜化学组分的影响

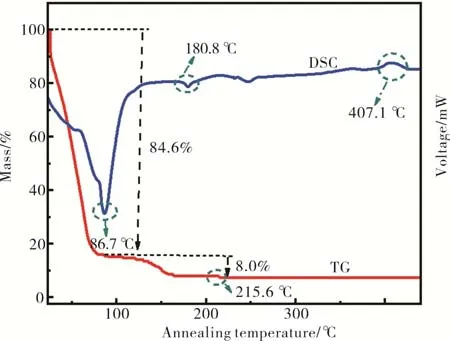

通过TG-DSC 测试,探究退火温度对SnO2化学组分的影响,以及有效去除杂质及SnO2制备的温度区间。

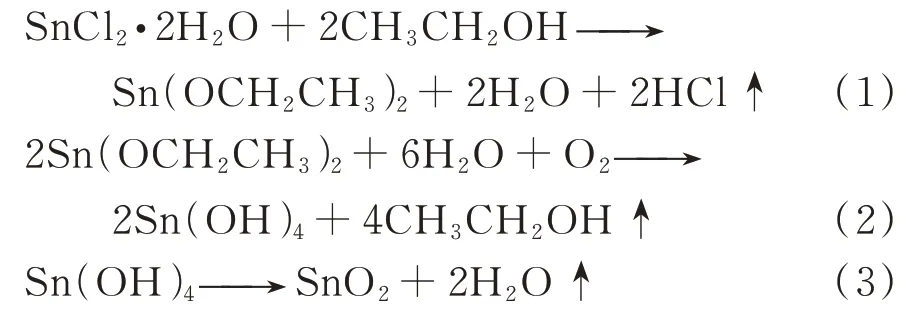

图4 为基于乙醇配制的SnO2前驱体溶液的TG-DSC 测试曲线。从图4 可见:随着加热温度以10 ℃∙min−1的速率从26.2 ℃增大至87.4 ℃,溶液的质量急剧减少至84.6%,且在86.7 ℃处出现较大的热吸收峰,这主要是乙醇吸热蒸发导致的(乙醇沸点温度78.9 ℃),有机溶剂大量蒸发可以降低薄膜中C 杂质的残留量,有利于提高薄膜光电性能,同时有机溶剂的蒸发过程还伴随着Sn2+的水解反应[24],Sn2+向Sn(OH)4转变(式(1)—(2));当加热温度从87.4 ℃增大至215.6 ℃时,溶液的质量缓慢减少了8.0%,同时在180.8 ℃处出现较小的吸收峰,该阶段主要是C 杂质逐渐去除,Sn(OH)4分解生成SnO2(式(3));当加热温度超过215.6 ℃后,溶液的质量不再变化,说明SnO2已完全转化,而在407.1 ℃处出现的放热峰,可能是SnO2结晶导致。

图4 基于乙醇配制的SnO2前驱体溶液的TG-DSC曲线Figure 4 TG-DSC curves of SnO2 precursor solution prepared with ethyl alcohol

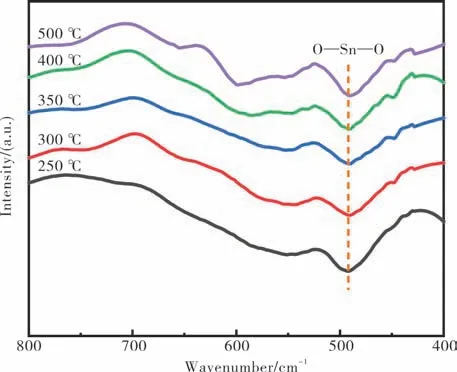

通过FT-IR 分析,研究SnO2薄膜的化学组分随退火温度的变化情况,结果如图5 所示。从图5 可见:经过250 ℃退火的薄膜样品在495 cm−1处出现O—Sn—O 伸缩振动特征峰[25],说明250 ℃退火即可去除有机杂质且生成SnO2,该结论与TG-DSC 测试结果一致;随着退火温度持续升高至500 ℃,O—Sn—O 特征峰的相对强度增强,说明高温退火使得有机杂质进一步去除且SnO2含量增加。

图5 基于乙醇制备的SnO2的FT-IR 曲线Figure 5 FT-IR curves of SnO2 prepared with ethyl alcohol

2.4 退火温度对SnO2薄膜微观结构的影响

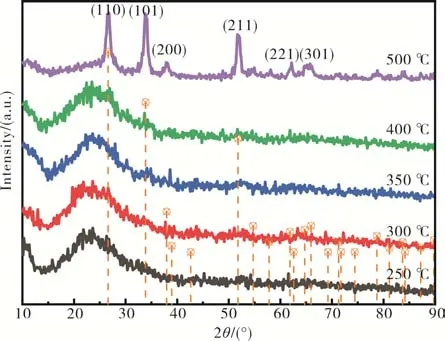

图6 为基于乙醇制备的SnO2经过不同温度退火后的XRD 谱。从图6 可见:当退火温度低于400 ℃时,SnO2为非晶结构;当退火温度升高至400 ℃时,在26.78 和33.83 °处分别出现SnO2的(110)、(101)晶面的特征峰,说明SnO2结晶,这与TG-DSC 测试结果一致;当温度继续升高至500 ℃,SnO2的(110)和(101)晶面对应衍射峰的半峰宽变窄,且在37.88、51.68、62.18 和65.78 °处出现新的衍射峰,分别对应SnO2的(200)、(211)、(221)和(301)晶面,说明500 ℃高温退火使得SnO2的结晶度显著增强。

图6 不同温度退火处理的SnO2的XRD 谱Figure 6 XRD patterns of SnO2 prepared at different temperatures

2.5 退火温度对SnO2薄膜光学性能的影响

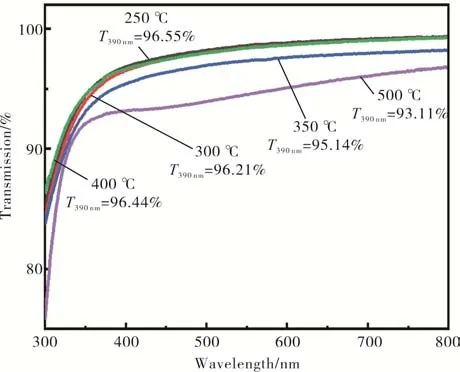

通过紫外可见分光光度计,测试不同温度下基于乙醇制备的SnO2薄膜的透射光谱,测试结果如图7 所示。从图7 可见,不同温度下制备的SnO2薄膜在可见光波段(390—780 nm)具备优异的透明性,在390 nm 的透射率分别为96.55%(250 ℃)、96.21% (300 ℃)、95.14%(350 ℃)、96.44%(400 ℃)和93.31%(500 ℃)。

图7 不同温度退火处理的SnO2薄膜的透射光谱Figure 7 Transmission spectra of SnO2 films prepared at different temperatures

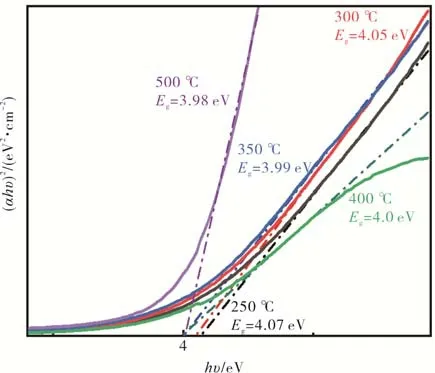

通 过Tauc 公 式[26](ahv)2=A(hv−Eg)可 以 计算得到SnO2薄膜的光学带隙,式中a是吸收系数、h是普朗克常数、v是光的频率、A为常数、Eg为光学带隙,(αhυ)2-hυ关系曲线如图8 所示。经计算,不同退火温度下制备的SnO2薄膜的光学带隙分别为4.07 eV(250 ℃)、4.05 eV(300 ℃)、3.99 eV(350℃)、4.00 eV(400 ℃)和3.98 eV(500 ℃)。

图8 不同温度退火处理的SnO2 薄膜的(αhυ)2-hυ 关系曲线Figure 8 The (αhυ) 2-hυ relationship curve of SnO2 thin films prepared at different temperatures

2.6 退火温度对SnO2薄膜电学性能的影响

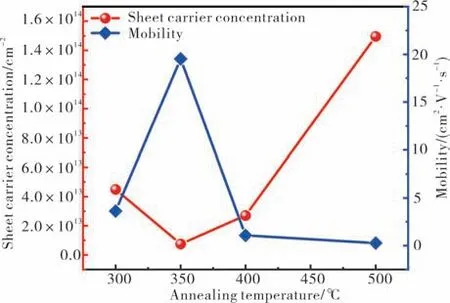

使用Hall 效应测试仪表征基于不同温度制备的SnO2薄膜的载流子浓度和Hall 迁移率,测试结果如图9 所示。从图9 可见,随着退火温度从300 ℃增大至500 ℃,SnO2薄膜的载流子浓度先降低后升高,而Hall 迁移率先增大后减小。当退火温度为350 ℃时,SnO2薄膜的载流子浓度最低为7.47×1012cm−2,而Hall 迁移率达最大值为19.54 cm2∙V−1·s−1;当退火温度为500 ℃时,SnO2薄膜的载流子浓度最高 为1.50×1014cm−2,而Hall 迁移率最小为0.27 cm2∙V−1·s−1。

图9 不同温度退火处理的SnO2薄膜的载流子浓度和Hall 迁移率Figure 9 Sheet carrier concentration and Hall mobility of SnO2 thin films prepared at different temperatures

退火温度对SnO2的Hall 迁移率的影响,在较低温度下通过溶液法制备的SnO2结构为无序,缺陷密度较高从而阻碍了载流子的迁移,随着退火温度的升高,SnO2获得了足够的能量,其结构由无序向有序转变,从而使内部缺陷密度降低,SnO2的Hall 迁移率增大。随着退火温度持续升高至400 ℃,SnO2由非晶态向结晶态转变,晶粒间存在晶界,而晶界的散射会导致SnO2的Hall 迁移率降低[27]。

3 结论

通过溶液法制备了透明SnO2薄膜,并研究了溶剂种类和退火温度对SnO2薄膜的成膜质量、化学组分、微观结构和光电性能的影响。研究发现基于乙醇配制的SnO2前驱体溶液的成膜性优于异丙醇,可以实现低温溶液法制备SnO2薄膜;基于乙醇制备的SnO2薄膜致密平整,优化的SnO2薄膜(350 ℃)表面粗糙度可以低至1.88 nm;随着退火温度升高,SnO2由非晶态向结晶态转变(400 ℃);基于乙醇制备的SnO2薄膜在可见光波段(390 nm)具备优异的透明性,SnO2薄膜的最高透射率可达96.55%(250 ℃);随着退火温度升高,SnO2薄膜的面载流子浓度先降低后升高,而Hall 迁移率先增大后减小。