第四代核反应堆中超临界二氧化碳腐蚀行为的研究进展

乔爽,余金山,王洪磊,周新贵

(国防科技大学空天科学学院,新型陶瓷纤维及其复合材料重点实验室,长沙 410073)

超临界二氧化碳是一种压缩性很强的非理想气体,超临界二氧化碳流体呈现两性,具有密度大、粘度小、流动性好的特点,常被用于石油领域中的碳补集与贮存过程(Carbon Capture and Storage,CCS)和钻井过程中[1-2]。核能因具有高效性和安全性的优点,已逐渐成为国内外能源领域的研究重点,而在第四代核反应堆系统中,超临界二氧化碳作为冷却剂在核领域中的应用也成为了探索的焦点[3-4]。

目前,利用核裂变能的核电技术已经发展到第四代,在2002 年召开的第四代核反应堆国际论坛(Generation ⅣInternational Forum,GIF)提出了6种第四代堆型概念[5-6]。在冷却剂的选择方面,前三代核反应堆通常采用水作为冷却剂。在日本核电事故中,锆合金包壳管与水在高温下发生锆水反应,释放大量的氢气和热量,造成安全隐患。故在第四代核反应堆中,研究人员提出了使用超临界二氧化碳流体代替水作为冷却剂的想法。超临界二氧化碳在冷却循环过程中无相变发生,且在压缩过程中会减小压缩损耗,提升循环效率,使循环系统的能量转换效率更高,因此超临界二氧化碳可以替代水作为核反应堆的冷却剂[7]。但超临界二氧化碳流体在冷却过程中会对核反应堆包壳材料产生腐蚀,为了核反应堆安全有效地运行,有必要对超临界二氧化碳腐蚀材料的行为进行系统研究。

本文从介绍核反应堆的研究进展出发,详细阐述了超临界二氧化碳腐蚀过程与机理,重点总结了温度、压力、杂质和流速对超临界二氧化碳腐蚀过程的影响,并对以上内容进行了总结与展望。

1 核反应堆系统的发展

自二十世纪50 年代第一座早期民用核电站建成之后,根据核反应堆发展时间和类型,可以将其分为四个阶段,即第一代核反应堆(早期原型堆)、第二代核反应堆(商业核反应堆)、第三代核反应堆(先进轻水堆)以及第四代核反应堆(创新设计的堆型)。第一代核反应堆验证了核反应堆的可行性,第二代核反应堆验证了核反应堆的商业化价值[1-4]。第三代核反应堆在前两者的基础上发展起来,其工作原理与第二代反应堆的工作原理基本相同,主要是以浓缩铀为燃料、水为冷却剂和慢化剂,但在设计上参考并优化了第二代核反应堆的设计,在慢化剂、预防缓解严重事故以及循环等方面进行了完善,并且在经济性和安全性方面进行了优化。目前,国际上应用最广泛的也是第三代核反应堆,且绝大多数属于热中子堆[6-11]。

虽然第三代核反应堆应用最为广泛,但仍然存在核污染等诸多安全问题。为了消除第三代核反应系统设计和运行方面的弊端,核能领域专家开发了第四代核反应系统[12]。第四代核能系统主要特征是经济性高、安全性好、废物产生量小,并能有效防止核扩散[13-14]。第四代反应堆按照能量区,可分为热中子反应堆和快中子反应堆。热中子反应堆包括超高温反应堆(Very high temperature reactor,VHTR)、超临界水反应堆(Supercritical water reactor,SCWR)和 熔 盐 反 应 堆(Molten Salt Reactor,MSR)3 种堆型。快中子反应堆包括气冷式快反应堆(Gas-cooled fast reactor,GFR)、钠冷式快反应堆(Sodium-cooled fast reactor,SFR)和铅冷式 快 反 应 堆(Lead-cooled fast reactor,LFR)3 种堆型[15-17]。

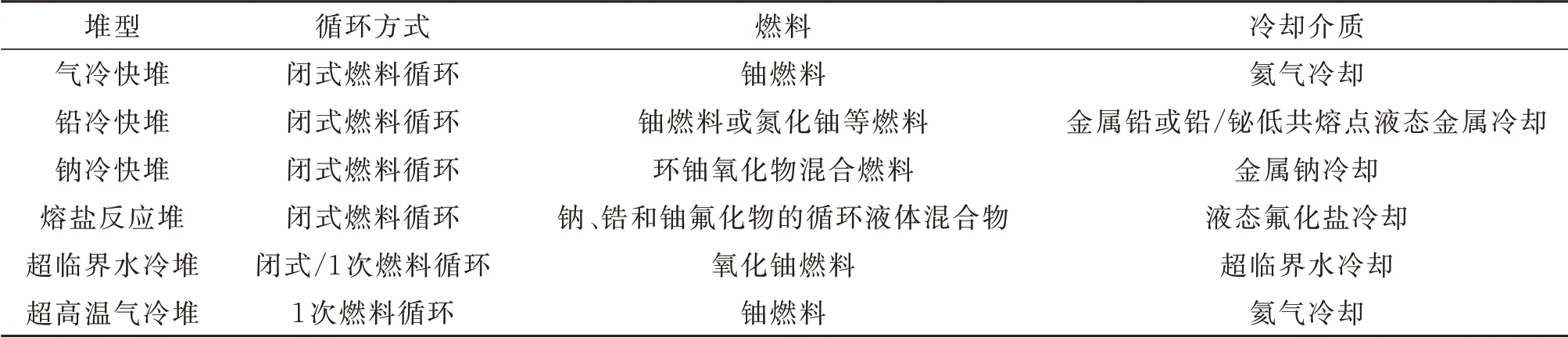

表1 为6 种第四代核反应堆的工作原理。研究发现,在这6 种第四代核反应堆中超临界二氧化碳循环冷却方式更适用于快中子堆。以钠冷快堆为例,钠冷快堆使用液态金属钠作为冷却剂,核燃料采用闭式循环的方式实现核反应堆的冷却循环[18-19]。目前,我国快中子反应堆一般采用钠-钠-水3 个回路的循环,即堆芯燃料产生的热量由1 回路通过热交换器传递到2 回路,2 回路将热量通过蒸汽发生器传递至3 回路[20]。高温高压的水蒸气在管内部流动,而液态钠金属在管外部流动,在此情况下一旦传热材料的内部或外部有缺陷,将会引起钠水反应而产生大量氢气,造成安全隐患。因此,在钠冷快堆中可以使用超临界二氧化碳代替水作为传热工质,一方面可以提高核反应堆能量转化效率,另一方面可避免钠与水发生反应,从而提高反应堆系统的安全性[21]。

表1 6 种第四代核反应堆工作原理Table 1 Six working principles of fourth generation nuclear reactors

2 材料的超临界二氧化碳腐蚀机理

自然界中二氧化碳常以气态出现,但当温度超过31 ℃、压力超过7.38 MPa 时,气态二氧化碳的液固界面会消失,二氧化碳为流体而呈现两性,这种状态下的二氧化碳称为超临界二氧化碳[22]。超临界二氧化碳具有密度大、粘度小、流动性强的特点,传热效果相较于水更加优异,在反应堆冷却的过程中散热性能更好,从而可以降低机械的损耗,延长机械的使用寿命,减少维修费用[23-25]。

燃料包壳材料的工作条件极其苛刻,需要在高温高压腐蚀介质中长期工作,同时还要承受中子的辐射,因此在使用超临界二氧化碳作为热交换介质时,不仅要考虑到包壳材料承受辐照稳定性的问题,也要考虑到包壳材料承受超临界二氧化碳腐蚀的问题[26]。超临界二氧化碳腐蚀试验系统一般由流体输入系统、流体排出系统、高压釜反应容器、冷凝器组成,图1 为超临界二氧化碳腐蚀试验平台[27]。

图1 超临界二氧化碳腐蚀试验平台[27]Figure 1 Supercritical carbon dioxide corrosion test platform

现阶段的超临界二氧化碳腐蚀实验材料以金属材料为主,尤其是针对铁素体-马氏体合金、奥氏体合金和镍基合金研究较多[28]。国内外学者对金属材料的超临界二氧化碳腐蚀机理进行了许多研究,主要探究了金属材料在超临界二氧化碳条件下的腐蚀反应过程和不同金属材料的腐蚀产物的组成,以及对比了不同金属材料在超临界二氧化碳条件下的耐腐蚀性能。

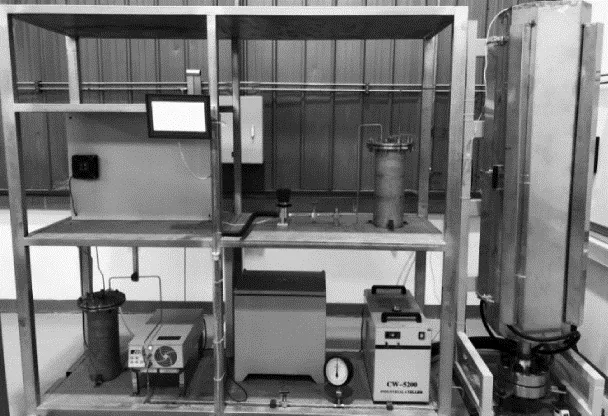

在探究耐热钢的超临界二氧化碳腐蚀过程方面,Gui Yong 等[29]对T91、VM12、Super304H 和Sanicro25 耐热钢在超临界二氧化碳环境中的腐蚀和渗碳行为进行了研究,结果表明耐热钢在超临界二氧化碳腐蚀下发生了氧化和渗碳反应。梁志远等[30]选用三种不同耐热钢在650 ℃和15 MPa 条件下进行了超临界二氧化碳腐蚀试验,从腐蚀动力学曲线及腐蚀增重图(图2)可以看出,TP347HFG 和Sanicro25 腐蚀增重不明显,而T91 的腐蚀增重较为显著,这是由于腐蚀过程受离子扩散控制,而扩散驱动力主要为化学物质或成分浓度差。在此基础上,梁 志 远 团 队[31]又 对T91、Sanicro25、Inconel625、Super304H 和VM12 耐热钢在650 ℃、15 MPa 条件下的超临界二氧化碳腐蚀行为进行了研究,进一步证明了腐蚀过程受离子扩散控制,并发现腐蚀过程发生氧化和碳化两个反应。

图2 三种耐热钢的腐蚀动力学曲线和腐蚀增重图[30]Figure 2 Corrosion kinetic curves and corrosion weight gain diagrams of three kinds of heat resistant steels

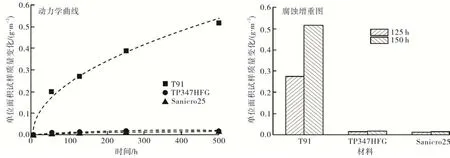

为了进一步探究耐热钢的腐蚀机理,梁志远团队[32]针对耐热钢T91 进行了深入探究。结果发现,耐热钢T91 之所以发生超临界二氧化碳腐蚀,是因为超临界二氧化碳中的氧分压远高于氧化物形成所需要的氧分压。从C 元素沿腐蚀产物深度方向分布(图3)也可以得出,在整个腐蚀反应进程中除了发生氧化过程外还发生了渗碳过程。

图3 C 元素沿腐蚀产物深度方向分布的情况[32]Figure3 Distribution of C element along the depth of corrosion products

除了探究耐热钢的超临界二氧化碳腐蚀机理,许多学者也探究了其他材料的腐蚀行为并发现,在超临界二氧化碳条件下,不仅耐热钢发生氧化过程和碳化过程,不锈钢和铁素体-马氏体钢也同样存在类似反应过程。

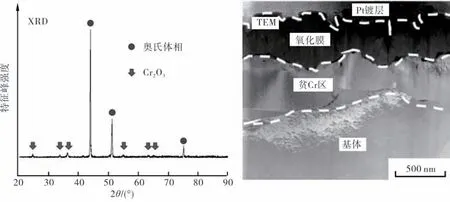

Gheno等[33]对9Cr不锈钢中碳的过饱和现象作了定量描述,并提出了 CO2的歧化反应2CO2- →- 2CO+O2和 Boudouard 反 应2CO- →- CO2+C两种反应过程。在此基础上,其他学者也验证了氧化过程和碳化过程的存在。Tomohiro 等[34]在400—600 ℃、20 MPa 条件下对马氏体钢12Cr 钢和316 型不锈钢,进行了超临界二氧化碳的腐蚀试验,结果表明:两种钢均先发生氧化反应,氧化物结构分为两层,外层为铁氧化物,内层为铁铬氧化物;接着发生碳化反应,即Boudouard 反应。倪一帆等[35]也对马氏体钢等材料进行了超临界二氧化碳腐蚀行为研究,结果表明材料在超临界二氧化碳环境下的腐蚀过程主要受金属离子在腐蚀产物层中的扩散控制。刘珠等[36]对310S 不锈钢进行超临界二氧化碳的腐蚀试验时发现,310S 不锈钢只发生了氧化反应并未发生渗碳反应,通过310S 不锈钢在650 ℃/20 MPa 的超临界二氧化碳环境下腐蚀1000 h 后的XRD 和TEM 图(图4)可知,310S 不锈钢表面形成了富Cr 区,其成分为Cr2O3,这说明310S 不锈钢在腐蚀初期表面已经形成了Cr2O3保护膜,使得碳在基体较难沉积。

图4 310S 不锈钢在650 ℃/20 MPa 的超临界二氧化碳环境下腐蚀1000 h 的XRD 图和氧化膜横截面形貌图[36]Figure 4 XRD pattern and cross-sectional morphology of oxide film of 310S stainless steel corroded in supercritical carbon dioxide environment at 650 ℃/20 MPa for 1000 h

以上研究只针对单一材料,缺乏对多种材料的系统分析比较,为了解决该问题,刘晓强等[37]对Cr-Mo-V 合金钢、铁素体钢、奥氏体不锈钢和镍基合金等17 种材料进行了超临界二氧化碳腐蚀性行为研究,结果表明:在600—700 ℃、20 MPa 条件下,Cr-Mo-V 合金钢、铁素体钢的耐腐蚀性较差,奥氏体钢在短期内可以抵抗腐蚀但长期腐蚀情况严重,镍基合金的耐腐蚀性最佳。肖博等[38]也研究了铁素体-马氏体钢、奥氏体不锈钢和镍基合金在高温条件下超临界二氧化碳腐蚀行为,进一步证明了镍基合金的耐腐蚀性最优,奥氏体钢次之。

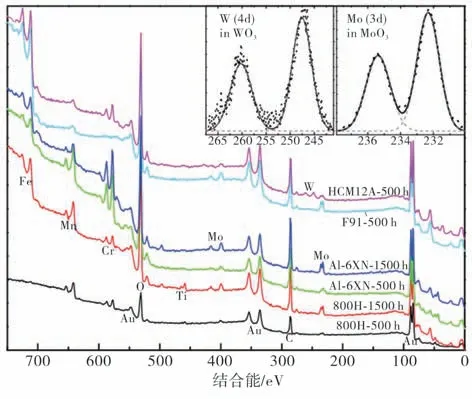

为了探究不同材料耐二氧化碳腐蚀性能存在显著差异的原因,Tan.L.等[39]对气冷快堆中奥氏体钢(800H 合金和Al-6XN)、铁素体-马氏体钢(F91 和HCM12A)在650 ℃条件下的超临界二氧化碳腐蚀行为进行了研究。结果表明:奥氏体钢比铁素体-马氏体钢更耐腐蚀,这是因为奥氏体中的合金元素(Al 元素和Cr 元素等)在材料表面形成了超薄的氧化物保护层,阻止了其进一步氧化;从不同材料样品表面经超临界二氧化碳腐蚀后的XPS 光谱图(图5)可以看出,800H 合金经超临界二氧化碳腐蚀500 h后,其表面没有Fe 元素峰,证明Fe 的氧化物不易在合金表面形成,这说明在超临界二氧化碳腐蚀过程中Cr 和Al 等合金元素的加入可显著影响其耐腐蚀性能。Liang 等[40]的研究也印证了这一点,他们通过对马氏体耐热钢T91、奥氏体耐热钢TP347HFG和镍基合金617 的超临界二氧化碳腐蚀行为进行研究发现:在650 ℃、15 MPa 条件下,相 较 于T91、TP347HFG 和617 表面有比较薄的腐蚀产物层,产生这种现象的主要原因是二者的Cr 含量较高,因而会形成保护性氧化膜而防止合金进一步被腐蚀;然而,当铁素体-马氏体钢和奥氏体钢中的Cr 元素含量相近时,这两种材料的微观结构对其耐超临界二氧化碳腐蚀性能的影响较显著。

图5 样品表面在超临界二氧化碳条件下腐蚀的XPS 光谱图[39]Figure 5 XPS spectra of sample surface corroded in supercritical carbon dioxide

Chen.H.等[41]对4 种 钢(430SS 和630SS 为 铁素体-马氏体钢,347H 和316LN 为奥氏体不锈钢)在650 ℃/20 MPa 条件下的超临界二氧化碳腐蚀行为进行研究发现:这4 种钢材的Cr 含量基本相同;腐蚀1000 h 后,347H、316LN 较430SS 和630SS 表现出较差的耐腐蚀性;进一步研究后发现,与铁素体/马氏体结构相比,由于奥氏体结构具有较低的扩散系数和较大的热应力,导致347H 和316LN 的氧化物层产生裂纹,从而影响其耐腐蚀性。对于Cr 元素相近的金属材料而言,若想提升材料的耐腐蚀性能,可以采取在材料上涂覆铜层,从而改善易渗碳合金的耐腐蚀性[42]。

综上所述,金属材料的超临界二氧化碳腐蚀反应过程主要由氧化和碳化两个过程组成,腐蚀过程受离子扩散控制,且扩散驱动力主要为化学物质或成分浓度差。对于铁素体-马氏体钢、奥氏体钢和镍基合金等金属材料,在核领域的设计和研发中都展现出了不同的优缺点。铁素体-马氏体钢在抵抗应力腐蚀开裂性能表现良好,但在抵抗超临界二氧化碳腐蚀性能上表现不佳,而奥氏体钢和镍基合金则在抵抗超临界二氧化碳腐蚀性能良好,但很容易发生应力腐蚀开裂现象。奥氏体钢和镍基合金的耐二氧化碳腐蚀性能较好,主要原因是二者Cr 元素含量较高形成了保护性的氧化膜,从而防止被进一步氧化。

3 超临界二氧化碳腐蚀影响因素

由于核反应堆的运行对温度和压力都有较高要求,因此温度和压力会对材料的超临界二氧化碳腐蚀过程产生影响。同时在实际工况中,杂质和流速也会影响材料在超临界二氧化碳环境中的腐蚀进程。因此,对温度、压力、杂质和流速4 个影响因素进行探究。

3.1 温度和压力对超临界二氧化碳腐蚀的影响

核反应堆对工作环境要求十分苛刻,通常需要在高温高压下运行,因此温度和压力是超临界二氧化碳腐蚀过程中必须考虑的重要影响因素。

研究人员[43]认为,温度的升高可加速试样的超临界二氧化碳腐蚀随着温度的升高,分子获得了额外的能量,致使分子热运动加剧,更多的分子具有了与其它分子发生碰撞的能力,这种碰撞运动体现在腐蚀速率会加快。韦丁萍等[44]的研究印证了这一点,其团队对低合金钢T22、铁素体-马氏体钢P92和奥氏体钢super304H 在550—600 ℃条件下对超临界二氧化碳腐蚀行为研究发现,当温度升高,分子热运动加剧,氧化层生长速率增大,故温度升高对于材料的超临界二氧化碳腐蚀起促进作用。

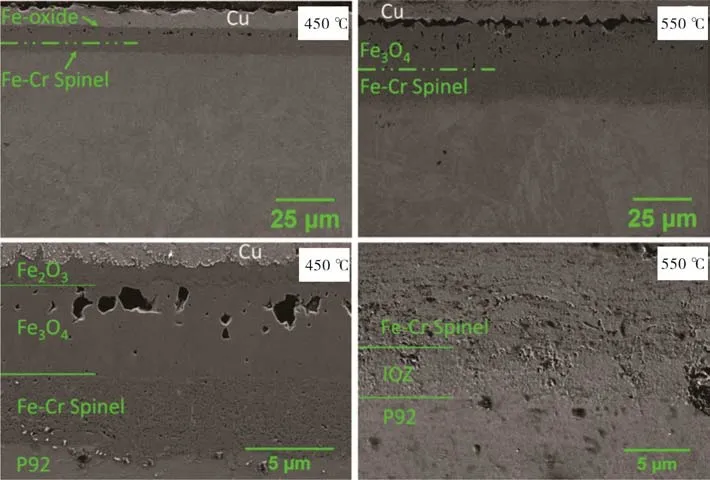

温度的升高能够加速腐蚀产物形成致密、连续均匀的保护膜而保护基体,降低超临界二氧化碳的腐蚀速率[45]。但随着温度继续升高,氧化层的组成将会发生变化,其由单层保护结构变成双层相结构,这种双层相结构的氧化层存在更多的缺陷,随着腐蚀时间的增加,氧化层会变厚甚至会剥落,从而加速材料的超临界二氧化碳腐蚀。Andrew Brittan 等[46]对P92 在450—550 ℃条件下进行超临界二氧化碳腐蚀行为研究发现,在超临界二氧化碳条件下暴露1000 h 后,温度为450 ℃时氧化层中仅有孔洞的存在,温度为550 ℃时氧化层中除了孔洞缺陷外还有微裂纹的存在,同时还出现贫碳区(IOZ)(图6)。对腐蚀后的样品进行力学性能测试后发现,腐蚀后的P92 在450 ℃的力学性能要优于550 ℃,其表现出较高的屈服强度和极限抗拉强度,证明了温度的升高促进了超临界二氧化碳腐蚀。Hong Yang 等[47]对316 型不锈钢在500—600 ℃、20 MPa 条件下进行了超临界二氧化碳腐蚀行为研究,结果表明:316 型不锈钢在500 ℃条件下的耐腐蚀性能更优异,在600 ℃条件下316 型不锈钢的耐腐蚀性明显退化;腐蚀产物由500 ℃条件下具有保护性的Cr2O3膜变成了双层相结构膜,即外层为铁氧化物层,内层为富铬氧化物和少量的锰铬尖晶石层。由于这种双层相结构内部存在孔洞,因此316 型不锈钢在600 ℃下的耐腐蚀性减弱。

图6 P92 在450—550 ℃下超临界二氧化碳中暴露1000 h 的SEM 图[46]Figure 6 SEM images of P92 exposed to supercritical carbon dioxide at 450 ℃and 550 ℃for 1000 h

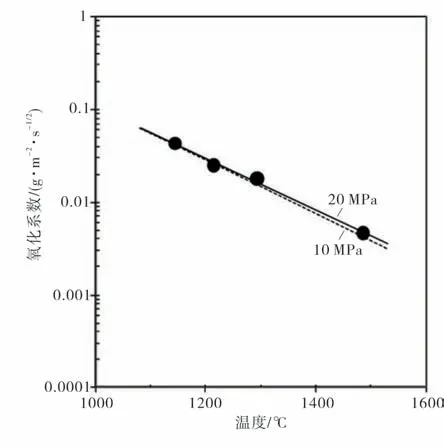

为了研究压力的变化对材料在超临界二氧化碳条件下的氧化速率影响。TomohiroFurukawa 等[48]对12Cr 钢在1400—1600 ℃、不同压力条件下的超临界二氧化碳腐蚀行为进行了研究,利用阿累尼乌斯方程计算了在不同压力条件下的氧化系数,并绘制12Cr 钢在不同压力下的氧化系数随温度变化曲线(图7)。从图7 可以看出,12Cr 钢在10 和20 MPa条件下的氧化系数数值相当,因此压力对12Cr 钢的超临界二氧化碳腐蚀的影响较小。

图7 不同压力下的12Cr 钢的氧化系数随温度变化曲线[48]Figure 7 Variation curve of oxidation coefficient with temperature of 12Cr steel under different pressures

Ho Jung Lee 等[49]对3 种 合 金(Alloy600、Alloy690、Alloy800HT)在550—650 ℃、0.1—20 MPa 条件下进行超临界二氧化碳的腐蚀行为研究。结果表明,随着压力从0.1 MPa 增加到20 MPa,腐蚀增重和氧化层厚度增加了不到两倍,这种渗碳和腐蚀的轻微增加可以解释为高压下的扩散增强。

综上可见,温度对材料的超临界二氧化碳腐蚀行为影响较大,温度升高不仅会加速分子热运动,而且会使腐蚀产物层的组成发生变化,产生更多孔洞和裂纹等缺陷,加速材料的超临界二氧化碳腐蚀。而相较于温度而言,压力对材料的超临界二氧化碳腐蚀影响较小,其主要影响材料的氧化速率,压力增加会使氧化速率和氧化产物厚度增加,从而加速腐蚀。

3.2 杂质对超临界二氧化碳腐蚀的影响

考虑到在实际工况下,超临界二氧化碳腐蚀过程中不可避免地会掺入O2、CO 和SO2等杂质,而这些杂质会对超临界二氧化碳腐蚀速率以及腐蚀产物产生影响,因此在研究超临界二氧化碳腐蚀过程中应充分考虑到各种杂质的影响[50]。

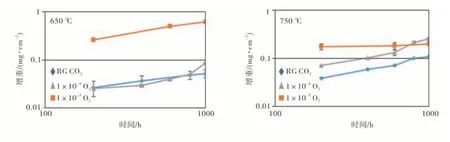

通常O2和CO 的加入会加速氧化,使Cr 和Al的氧化物向外扩散,从而导致氧化层厚度增加,发生氧化层剥落形成空隙使腐蚀加剧。Chong Sun 等[51]探究了O2杂质对X65 钢在超临界二氧化碳条件下的腐蚀行为,结果表明:当O2存在于饱和水的超临界二氧化碳系统中时,会发生氧化腐蚀和CO2腐蚀;未加入O2的条件下,腐蚀产物仅会产生FeCO3膜;加入O2时,腐蚀产物会产生Fe2O3,从而破坏FeCO3膜的完整性,使氧化层的保护性降低。Jacob 等[52-53]研究在不同O2含量下镍基合金Haynes230 的超临界二氧化碳腐蚀行为,结果(图8)发现:与原始的RG CO2(Research-grade CO2,纯 度99.999%CO2)相比,O2的加入致使镍基合金增重增加,表明腐蚀加剧。

图8 三种情况下镍基合金Haynes230 的增重[52]Figure 8 Weight gain of nickel base alloy Haynes 230 under three conditions

在研究了O2杂质对腐蚀进程影响的基础上,Jacob 等[54]又 研 究 了O2和CO 等不同杂质 对625 合金的超临界二氧化碳腐蚀行为,图9 为625 合金在三种情况下,750 ℃、20 MPa 超临界二氧化碳腐蚀1000 h 的SEM 图。 从 图9 可 以 看 出,相 较 于RGCO2,O2与CO 的加入会产生更厚的腐蚀层,且腐蚀层会有较多的空隙甚至出现微裂纹。进一步研究后发现,与混入O2不同的是混入CO 的腐蚀层发生了渗碳现象,并且腐蚀层的孔隙率较高,以及沉积碳时裂纹数量增加,裂纹的存在加速了扩散过程,从而加快了腐蚀。

图9 625 合金在三种情况下750 ℃、20 MPa 时超临界二氧化碳腐蚀1000 h 的SEM 图[55]Figure 9 SEM images of 625 alloy corroded in supercritical carbon dioxide at 750 ℃and 20 MPa for 1000 h under three conditions

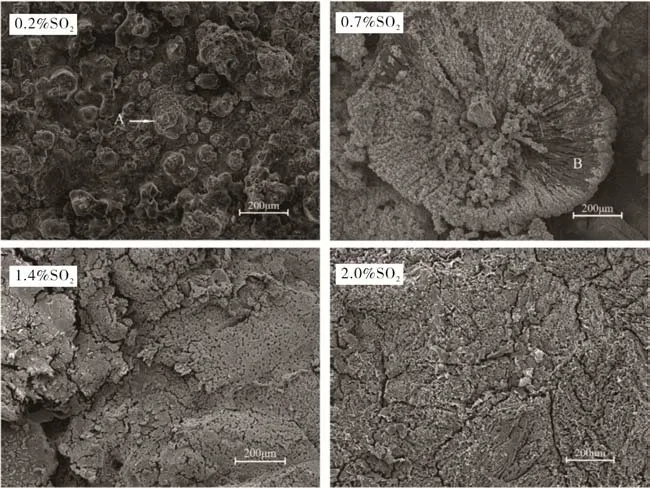

除了O2和CO 对材料在超临界二氧化碳条件下产生影响外,SO2和H2S 也会作为酸性介质加速材料的腐蚀。程相坤等[55-56]将含不饱和水的超临界二氧化碳体系内引入H2S,在此体系内对X70 钢的腐蚀情况进行研究发现,X70 的平均腐蚀速率随H2S浓度的增高而增大。Xiang Yong 等[57]研究了SO2浓度对X70 钢在水饱和超临界二氧化碳中的腐蚀速率的影响发现,当超临界二氧化碳中存在SO2时,SO2将作为主要腐蚀介质,X70 钢的超临界二氧化碳腐蚀速率随SO2浓度含量的增加而增加(图10)。

图10 X70 钢腐蚀前及不同浓度SO2腐蚀后的SEM 图[57]Figure 10 SEM images of X70 steel before corrosion and after corrosion with different concentrations of SO2

综上所述,在材料服役过程中要重视杂质种类和含量对材料超临界二氧化碳腐蚀行为的影响,为了提高材料的耐二氧化碳腐蚀性能,要进一步提高实际工况条件中二氧化碳的纯度,减少杂质含量。

3.3 流速对超临界二氧化碳腐蚀的影响

由于超临界二氧化碳是一种介于气态和液态之间的流体,在实际工况中流体并非静止而是处于流动状态,故流体的流速会对燃料包壳材料的超临界二氧化碳腐蚀行为产生影响。

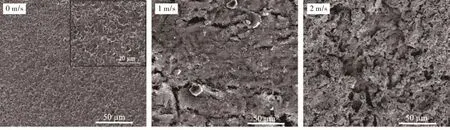

流速提高一般会使局部腐蚀加剧,导致这种现象的原因有两个:相比静态条件下,动态条件下流体流动促进了超临界二氧化碳向试样表面传质过程,进而促进了腐蚀电化学反应;超临界二氧化碳流体的流动将对试样表面产生剪切应力,这种剪切应力作用在电极的表面会破坏膜的连续性和致密性,使腐蚀加剧。吕祥鸿等[58]对N80 钢的静态和动态状况下的超临界二氧化碳腐蚀行为作了对比发现,经10 d 的腐蚀,在静态条件下N80 钢局部腐蚀较轻,而动态条件下试件局部腐蚀严重很多。李岩岩等[59]也研究了N80 钢在不同流速下的超临界二氧化碳腐蚀行为,观察N80 钢在60 ℃不同流速(0、1、2 m·s−1)条件下腐蚀24 h 后的试样表面形貌(图11)发现:静态条件下,试样表面附着均匀致密的保护膜,这阻止了基体进一步被腐蚀;在动态条件下,试样表面的FeCO3晶体较少且稀疏多孔,不足以形成致密的保护膜,表明动态条件下腐蚀速率更快。

图11 N80 钢在60 ℃不同流速下在超临界二氧化碳中腐蚀24 h 的SEM 图[59]Figure 11 SEM images of N80 steel corroded in supercritical carbon dioxide at 60 ℃for 24 h with different flow rates

Zhang 等[60]在静态和动态水饱和超临界二氧化碳条件下对3Cr 钢进行了腐蚀性行为研究发现,3Cr钢的超临界二氧化碳腐蚀类型主要以局部腐蚀为主,且3Cr 钢静态条件下的平均腐蚀和局部腐蚀均高于动态条件下。

综上所述,流速对材料的超临界二氧化碳平均腐蚀影响较小,但对材料的局部腐蚀影响较大,主要是形成了不均匀、疏松多孔的FeCO3膜,加快了电化学腐蚀。

4 结语

核用超临界二氧化碳循环系统内备选材料的腐蚀行为研究仍处于探索阶段,针对目前的研究,做出了以下总结并提出了待解决的问题。

(1)材料在超临界二氧化碳中腐蚀过程主要受离子扩散控制,且腐蚀过程分为氧化反应和渗碳反应。对比了多种金属材料的耐腐蚀性能发现,奥氏体不锈钢和镍基合金的耐超临界二氧化碳性能优于铁素体-马氏体钢,这是因为其Cr 等合金元素的含量较高,会形成致密的氧化层阻止进一步腐蚀。

(2)对于影响超临界二氧化碳腐蚀因素而言,温度是最重要的影响因素。高温条件下,温度升高会加剧材料在超临界二氧化碳中腐蚀。压力主要影响材料的氧化速率,压力增加会使氧化速率和氧化产物厚度增加,从而加速腐蚀。在工作环境极为苛刻的核反应堆中,应力腐蚀也是极为常见的现象,今后的研究可以更多地关注应力对超临界二氧化碳腐蚀行为的影响。

(3)O2、CO 和SO2等杂质的存在通常会加速材料在超临界二氧化碳中的腐蚀。O2和CO 的加入会加快氧化过程,造成氧化层厚度增加,严重时造成氧化层剥落从而加剧腐蚀,SO2等气体会作为酸性介质加速材料的腐蚀。目前,关于杂质对材料超临界二氧化碳腐蚀影响研究较多,但材料本身内部微量元素对其超临界二氧化碳腐蚀性能的影响研究相对较少。

(4)相较于温度和杂质等因素,流速对材料在超临界二氧化碳腐蚀的影响较小,流速主要影响材料的超临界二氧化碳局部腐蚀,主要是形成了不均匀、疏松多孔的FeCO3膜,加快了电化学腐蚀。现阶段关于核材料的超临界二氧化碳腐蚀多在静止工况下进行的,而在实际的第四代反应堆工作过程中超临界二氧化碳属于流体,所以在今后的研究中应更重视在流动工况下进行腐蚀试验。

(5)由于现阶段超临界二氧化碳的腐蚀研究主要是在实验室条件下进行的,腐蚀研究时间都倾向于短期研究,而实际材料投入生产运用时都会在长期的工况下进行工作,因此现阶段的短期腐蚀研究对于长期工作的核反应系统材料的性能评估缺乏可靠性。