氧化物靶材的制备及研究进展

付钰斌,宁洪龙,邹文昕,吴振宇,张康平,郭晨潇,刘丁荣,侯明玥,姚日晖,彭俊彪

(华南理工大学发光材料与器件国家重点实验室,高分子光电材料与器件研究所,广东 广州 510641)

随着激光、离子束等技术发展,研究人员发明了多种工艺制备氧化物薄膜材料,而磁控溅射镀膜技术由于其在大面积镀膜以及性能参数易调控上的优势,成为了工业及实验室镀膜的主流方式。通过该技术可以制备出高性能氧化物薄膜,以达到液晶屏、触摸屏、太阳能电池等领域的应用要求。

在磁控溅射技术中,氧化物薄膜是通过电子与等离子体轰击对应氧化物靶材进而在基片上沉积获得[1],因此薄膜各项性能与靶材质量息息相关。相比于通过金属靶材反应沉积成膜,直接使用氧化物靶材能减少靶材中毒。氧化物靶材是陶瓷靶材的其中一种,随着光电器件产业的发展成为了一种关键性基材,但业界对其形状、组分等方面有严格的应用要求,靶材制备难度较大。近年来我国靶材产业化取得了很大进展,并涌出了多家具有较强市场竞争力的靶材厂商,但在高端器件生产应用方面与日本、德国等国相比,我国氧化物靶材产业仍然是一大短板。

目前,氧化物靶材制备以素坯成型、烧结两大工艺为主体。本文以显示行业氧化物靶材作为重点,结合实验室研究与工业生产对靶材结构、性能需求,对两大工艺分别进行分析,并对目前氧化物靶材的市场现状与发展趋势进行了总结。

1 氧化物靶材种类与结构发展趋势

溅射靶材的种类繁多,按照应用领域可分为半导体相关行业,以及磁记录、光记录、显示靶材等。目前氧化物靶材主要集中在显示靶材领域,是制备显示面板中透明电极、半导体层与绝缘层的主要基材。随着近年来中国新型显示产业的市场竞争力不断攀升,作为全球最大TFT-LCD 显示面板生产基地,氧化物靶材也成为了国内的研究热点。对于显示面板领域,ITO、AZO 等靶材溅射得到的透明电极被产业界广泛采用。利用ZnO、IZO、IGZO 等靶材溅射得到的薄膜可用于TFT 有源层,在LCD、OLED 等应用中显示出良好的性能。此外,华南理工大学还开发出了基于镧系稀土的新型Ln-IZO 靶材(图1),突破了国外传统IGZO 材料体系的专利限制,制备出的TFT 器件可满足驱动AMOLED 的要求。为了制备高性能氧化物薄膜,除溅射参数外,对于靶材自身也有需求,如高致密度、组织均匀、大尺寸及异形化。

图1 G4.5 代Ln-IZO 靶材Figure 1 G4.5 Ln-IZO target

2 氧化物靶材制备工艺

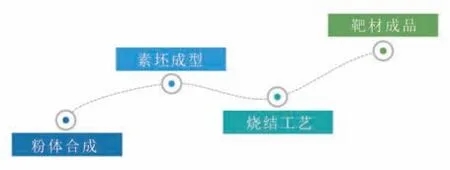

氧化物靶材的制备流程,通常包括粉体合成、素坯成型及烧结三部分(图2)。制备前期需要通过机械球磨、化学共沉淀等方法,将原材料化为细密的氧化物粉体,然后利用成型工艺制备出靶材素坯,再将素坯进行烧结,最后得到靶材成品。

图2 氧化物靶材制备流程Figure 2 Preparation process of oxide target

2.1 素坯成型

素坯的结构密度是影响最终靶材致密程度的关键因素,而成型方式会在很大程度上决定了素坯的结构、气孔分布情况。最为便利的素坯成型方法为模压成型[2],即先在模具中放入氧化物粉末,然后压制出相应形状的靶材素坯。然而,当使用的压力过大时坯体不易脱模,并且压制时由于各方向压力不均,制得的素坯容易产生局部开裂脱落。在模压基础上使用冷等静压成型(CIP)方法可有效解决上述问题[3],即将模压成型后的素坯放在弹性橡胶套内,随后置于以不可压缩流体填充的密闭容器中并对流体施加压力,这样则可将压力均匀的传递至素坯,坯体不会受到剪切应力及摩擦力的作用,故而制得不易开裂且更为致密的素坯。中南大学刘志宏等[4]发现,在冷等静压工艺中模压大小会影响素坯密度(图3),合适的模压能减少素坯颗粒间的空隙,当粉体在模压24 MPa 下预成型后,再在250 MPa 下冷等静压,可以制得相对密度59.3%的素坯,最终经烧结得到相对密度99.1%的ITO 靶材。采用冷等静压法可以制备出高品质AZO、ITO 及IGZO 靶材的素坯[5-7],经过冷等静压处理后的素坯更为致密均匀[8-9],但对于大尺寸靶材时良品率较低,由于受到腔室尺寸的限制,设备投资昂贵。

图3 不同压力下冷等静压所得素坯断面的SEM 图像[4]Figure 3 SEM images of fracture surfaces of green bodies by ob⁃tained by cold isostatic pressing under different pressures

近年来,将粉体制成浆料后再成型的方法受到业界青睐[10-12],该工艺称为注浆成型。先将氧化物粉体与溶剂混合,再加入分散剂得到具有良好流动性的浆料,将浆料在一定压力下注入到具有强吸水性的模具中,在其吸水作用下干燥固化得到靶材素坯。该工艺目前被日本日矿、日本东曹、韩国三星康宁等公司采用,使用该工艺生产的高密度ITO 靶材在国际市场占有率达到一半以上[13]。在注浆成型基础上还发展出了凝胶注模[14-19]成型技术,并广泛应用于高致密陶瓷的制备(图4[20])。该工艺同样通过将粉体制备成良好流动性的浆料,随后在其中加入有机单体,固化后成型。此过程中有机单体发生聚合反应,使得浆料中的颗粒被固定并形成具有三维结构的物质,脱模后干燥并除去凝胶制备出均匀致密素坯。杨硕等[21]研究了凝胶注模成型工艺中浆料固相含量的适宜范围发现,素坯密度随固相含量提升而增大(图5—6),但是含量过高会导致浆料流动性变差,难以进行浇注。在注浆成型和凝胶注模工艺中需要使用低黏度、无杂质且稳定的浆料,加上分散剂、粘结剂等添加剂进行辅助,实际生产过程后期还需脱脂工艺以减少添加剂等杂质残留,这两种工艺操作较为简单、成本低,并且能够满足大尺寸及异形氧化物靶材的制备,适用范围广。

图4 制造致密陶瓷的凝胶浇铸工艺的示意图[20]Figure 4 Schematic representation of the gelcasting process towards the fabrication of dense ceramics

图5 不同固相含量ITO 素坯断口的显微结构[21]Figure 5 Fractograghs of green bodies prepared from suspensions with increasing solid loading

图6 固相含量80%凝胶注模成型后ITO 素坯[21]Figure 6 ITO green bodies prepared by gelcasting of 80% solid loading

2.2 烧结工艺

素坯成型后需进行烧结,其中热压法(Hot Pressed Sintering)是最为传统的氧化物靶材烧结工艺。热压法是利用热能和机械能的共同作用,将氧化物粉末或素坯烧结致密化[2]。与素坯成型中的模压法类似,热压法是单轴向加压加热的方式使坯体处于热塑性状态,施加高压时靶材烧结温度的下降加快了坯体致密化。然而,热压法效率低且对模具有较高要求,导致整体成本高、靶材晶粒不均、良品率低。

利用热等静压法[22-23](Hot Isostatic Pressing)可以有效提高靶材晶粒均匀度及致密度。热等静压法与前面介绍的冷等静压法相似,素坯在烧结时受到各方向的压力均匀,此过程中晶粒的生长方向均相同,制得致密均匀及异形的氧化物靶材。使用热等静压工艺制造的氧化物靶材质量被业界广泛认可,如德国莱博德公司的靶材是市面上质量最好的靶材之一[24]。中南大学张树高[25]将粉体先在200 MPa下冷等静压,然后在1000 ℃、保压压力128 MPa、保温时间3 h 条件下进行热等静压烧结,制得的ITO靶材密度达到99.5%。华中科技大学的陈曙光[26]等以热等静压方式成功制备了密度大于99.8%的圆柱形ITO 靶材。虽然热等静压法可提高靶材的致密度,但是不足之处在于生产制备氧化物靶材的成本较髙。

相较于热等静压法,由于常压烧结工艺生产成本低而更适合工业化生产。常压烧结法[27-29]是在一定气氛(如氮气、氧气和空气)和温度下对素坯烧结的方法。与前面两种烧结工艺不同,常压烧结不需要额外加压,一般是通过调节气氛和温度来满足不同靶材的烧结需求。值得一提的是,素坯性质是影响常压烧结靶材致密化和提高靶材的晶粒质量及致密度的重要因素。使用模压等简单成型方法制备出的靶材素坯,其坯体通常不够均匀致密,在使用常压烧结后容易出现开裂、密度较低的情况。由于受到素坯成型等工艺的限制,常压烧结法在早期基本无法满足氧化物靶材的制备要求,而随着靶材素坯成型工艺的发展,如冷等静压、凝胶注模等成型技术的广泛应用,常压烧结法成为了当下工业生产高质量氧化物靶材的主流烧结工艺。孙文燕等[30]采用凝胶注模成型技术制备ZnO 陶瓷坯体,并在较低温度下常压烧结后获得相对密度达98.6%的ZnO 靶材,同时发现适度提高烧结温度可有效增加靶材相对密度(图7)。目前,日本日矿、东曹等公司在常压烧结方面拥有明显的优势,日矿公司采用冷等静压法制得素坯,使用常压烧结法来生产ITO 靶材,结果显示靶材致密且良品率高;东曹公司使用注浆成型制备素坯,通过常压烧结能制备出2200 mm×2500 mm 的大尺寸靶材,且其相对密度高于99.5%。程念等[31]研究了常压烧结ITO 靶材时升温速率对靶材密度及微观组织的影响发现,在1550 ℃氧气气氛下进行烧结时,在低温阶段(0—500 ℃)升温速率为3 ℃·min−1,高温阶段(500—1550 ℃)升温速率为8 ℃·min−1的条件下,可以得到相对密度为99.58%的靶材,其孔洞少且宏观上无裂纹。Chen 等[32]先将In2O3、Ga2O3和ZnO 粉末研磨后进行冷等静压成素坯,随后在氧气气氛下常压烧结制得了相对密度99.13%的IGZO 靶材,且元素分布与微观结构均匀(图8)。

图7 ZnO 靶材在常压下不同烧结温度的相对密度和晶粒粒径[30]Figure 7 Relative density and grain size of ZnO targets at different sintering temperatures

图8 常压烧结法制备IGZO 靶材的显微结构和EDS 图像[42]Figure 8 Microstructure and EDS mapping analysis of IGZO target prepared by conventional sintering

与传统常压烧结相比,先快速加热,然后在较低温度下保温一定时间的两步烧结(TSS)制备的氧化物靶材晶粒尺寸更小、电阻率更低、密度更高。Liu 等[33]使用注浆成型制得IGZO 靶材素坯,然后将其快速升温至1450 ℃,再降至1350 ℃并保温12 h,最后得到相对密度99.5%、平均晶粒尺寸5.81 μm、电阻率2.31 ×10−3Ω·cm 的高质量IGZO 靶材,其溅射薄膜在可见光范围内具有88%透射率,以及0.6—0.7 nm 的低均方根(RMS)粗糙度和约9×10−3Ω·cm 的 低 电 阻 率。文 献[34-38]报 道 的 非 晶IGZO-111 和IGZO-112 溅射薄膜的电阻率范围分别为5×10−3—1×104Ω·cm 和4×10−3—1×105Ω·cm,具体取决于溅射参数。但常压烧结要求粉体具有高烧结活性,并需要加入各种烧结助剂[39-41]。

烧结工艺的差异会在很大程度上影响靶材的密度、晶粒尺寸、化学组成、电阻率等各项参数[43],进而影响溅射薄膜的性能。氧化物靶材如ITO 在高温下可能会分解为低价氧化物(In2O 或者SnO)等物质,此过程会有氧气释放形成气孔阻止靶材的致密化。华南理工大学兰林锋[44]等使用热压法制备IZO 靶材时发现,烧结温度为850 ℃时靶材呈致密化状态,而当温度升至900 ℃后In2O3的挥发破坏了靶材烧结致密化。Wu 等[43]研究了摩尔分数(In2O3∶Ga2O3∶ZnO)为1∶1∶1 和1∶1∶2 的IGZO 靶材发现,当烧结温度从1400 ℃提高到1500 ℃时,两种靶材的孔隙率都有增加,主因是高温下In2O3与ZnO 的挥发,而延长烧结时间也会破坏靶材晶体结构,降低致密度并使电阻率上升。

由于烧结时需要通入氧气或者空气维持一定的氧压,以阻止氧化物靶材的进一步分解[45]。优化烧结条件能有效提高靶材密度并降低晶粒尺寸,使用较高密度的氧化物靶材通常可以制备出较低电阻率的薄膜[46],此外薄膜的薄层电阻、透射率和均匀性也受到晶粒尺寸的显着影响。Xu 等[47]研究了烧结工艺对ITO 靶材的晶粒尺寸的影响发现,快速加热和较短的保温时间能得到直径小于10 μm 的小晶粒尺寸的靶材,其在溅射时膜厚波动小,可以提高薄膜可见光透射率的均匀性、降低平均薄层电阻并提高薄层电阻均匀性。SnO2均匀分布的ITO 靶材,可以抑制溅射过程中的电弧现象和结瘤的产生[48],同时ITO 薄膜中的锡含量对电导率调节非常重要[49-50]。在Xu[51]的 一 项 研 究 中 发 现,ITO 靶 材 中SnO2含量的降低会导致靶材电阻率上升,而弯曲强度 和 密 度 下 降。Minami[52]和Huang[53]等 研 究 了AZO 靶材的电性能对溅射薄膜性能的影响,结果表明具有较低电阻率的AZO 靶材可制备更低电阻率且电阻率空间分布更均匀的薄膜。目前,报道[54-59]的常压烧结法制备的AZO 靶材的相对密度为98.6%—99.8%、晶粒尺寸为2.7—5.0 μm 和电阻率范围8.9×10−4—0.5 Ω·cm。Chen 等[60]研究了烧结温度对Ti 掺杂ZnO(TZO)陶瓷靶材及其薄膜的影响发现,在1300 ℃烧结的靶材溅射的薄膜相对光滑,并且具有较高的透光率(88.9%)和较低的电阻率(8.47×10−4Ω·cm)。通过使用TiO2-x靶材可直流溅射制备TNO 薄膜,其电阻率约为1.3×10−3Ω·cm,在可见光范围的透射率达到70%[61]

3 结语

氧化物陶瓷靶材是当下溅射靶材行业中的研究热点,是制备高性能氧化物功能薄膜的关键基材。随着磁控溅射镀膜技术的发展,氧化物靶材逐渐向大尺寸、异形化、高致密方向发展。素坯成型及烧结的工艺是靶材制备工序中的关键环节,二者的工艺在很大程度上决定了靶材的品质及生产成本。近年来,半导体器件产业在我国国民经济的比重不断提升,其中显示面板产业的迅速发展不断牵动着上游装备制造与光电材料技术突破。然而掌握先进氧化物靶材制备工艺的国家大多实行技术封锁,国内各厂商生产的靶材质量将在很长一段时间内都无法满足高端显示面板产业的需求,我国氧化物靶材依赖进口[62]。而ITO、AZO、ZnO、IGZO 等氧化物靶材作为生产高性能导电薄膜的关键原料,其产业化对于我国摆脱国外上游配套原料垄断具有重要意义。鼓励支持我国本土靶材生产企业研发氧化物陶瓷靶材,必将会给半导体器件产业带来新的发展机遇。