激光选区熔化镁合金研究进展

易林,常成,岳术俊,解凤宝,戴翌龙,刘敏,闫星辰*

(1.广东省科学院新材料研究所,现代材料表面工程技术国家工程实验室,广东省现代表面工程技术重点实验室,广东 广州 510651;2.湘潭大学 材料科学与工程学院,湖南 湘潭 411105;3.北京市春立正达医疗器械股份有限公司,北京 101101)

镁及其合金具有密度低、比强度高、电磁屏蔽能力强、阻尼性好、导热性好、生物相容性好等优点,是实际应用中最轻的金属结构材料。在交通运输、通信电子、航空航天、生物医疗等领域具有广阔的应用前景,被称为二十一世纪绿色工程材料[1-3]。镁的晶体结构为密排六方(hexagonal closepacked structure,hcp)结构,具有较为显著的各向异性。在室温下,镁合金的塑性变形以基面滑移为主,而基面滑移仅具有两个独立滑移系,无法满足Von-Mises屈服准则,导致镁合金在室温环境下塑性较低[4]。目前铸造镁合金是最常用的镁合金,特别是Mg-Al系列和Mg-Zn 系列合金。然而传统加工工艺制造的Mg-Al 和Mg-Zn 合金工件存在微观组织均匀性较差[5-6]、加工周期长,以及材料利用率低、效率低等不足,需要通过后处理进行优化,并且难以成型复杂的结构,从而制约了高性能镁合金的开发和应用[7]。

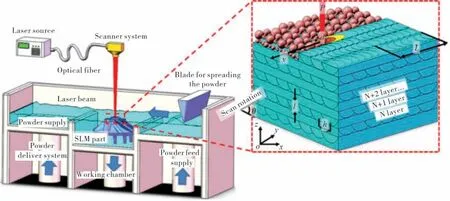

激光选区熔化技术(Selective Laser Melting,SLM)具有制造高精度的复杂结构件,以及细化合金组织等优势[8]。激光选区熔化技术是一种通过高能量激光束对粉末逐层选择性烧结堆积成形的增材制造技术,近年来在航空航天、生物医疗、模具制造等领域中得到了广泛的推广和应用[9]。SLM 技术原理如图1 所示[10]。该技术利用CAD 将三维几何数据模型加载到三维软件中,通过高能量激光束对金属粉末层进行一层一层地选择性熔化,形成大量的熔池,所产生的熔池快速凝固(1×103—1×106K·s−1),最终得到所需形状的零件[11-12]。

图1 激光选区熔化(SLM)技术原理示意图[10]Figure 1 Schematic diagram of selective laser melting(SLM)

SLM 技术具有以下特点:(1)加工材料范围广,可用于加工不锈钢、镍基高温合金、钛合金、钴铬合金、难熔金属、高反射率材料,以及低熔沸点金属等不同类型的材料;(2)成形精度较高,利用细微聚焦光斑的激光束成形金属零件,表面稍经打磨、喷砂等后续处理,即可达到精度要求;(3)可加工形状较复杂的结构,如空间曲面多孔结构、轻质点阵夹芯结构、异形复杂型腔结构等[13-14]。

目 前,SLM 技 术 在 铁[15]、钛[16]、镍 基 高 温 合金[17]、铝合金[18-19]等方面发展较成熟,并且得到了大量应用。而镁合金由于化学性质较活泼、与氧亲和力较高、熔沸点较低和蒸气压高等特点,使得镁合金在SLM 技术的应用和发展相对滞后[2]。因此,对SLM 工艺参数对镁合金成形质量、组织和性能的影响进行总结,提出了SLM 成形镁合金的未来发展方向。

1 镁合金体系与SLM 的研究

1.1 镁合金分类

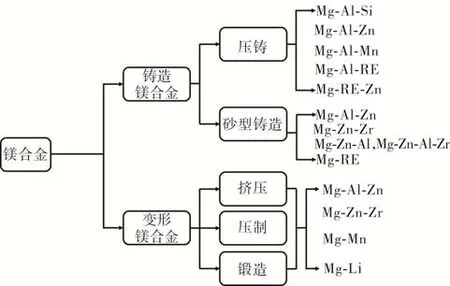

镁合金一般按合金的化学成分、成形工艺和是否含锆(Zr)三种方式进行分类[20]。按成形工艺,镁合金可分为铸造镁合金和变形镁合金两大类,如图2 所示。前者主要通过铸造获得镁合金产品,铸造领域中如压力铸造(Die casting)技术、半固态成型(Semi-solid forming)技术及ThixomoldingTM专利技术来开发新型镁合金材料,取得了重大进展[21-22]。

图2 镁合金分类[23]Figure 2 Magnesium alloys classification

铸造镁合金比变形镁合金应用广,我国铸造镁合 金 主 要 有Mg-Al-Zn、Mg-Zn-Zr 和Mg-Zn-Zr-RE三个系列。由于Mg-Al-Zn 合金具有价格低廉、铸造性能优异、易于成型、性能稳定等特点,在商业应用方面最为广泛。 而该系列合金的强化相为Mg17Al12,由于该相熔点较低(437 ℃)、热稳定性较差、抗蠕变性能和高温力学性能较差,因此其使用受到限制[23]。

1.2 镁合金粉末与SLM 的研究

镁合金粉末由于比表面积较大且容易氧化,因此镁合金粉末常通过添加活性元素、钝化元素和稀土元素来防止氧化。例如,在Mg-Be、Mg-Al 合金中,要求添加的活性金属元素先于Mg 元素反应,以防止Mg 元素的大规模氧化[24-27]。为防止钝化反应,可加入过渡金属元素(如Fe、Ni、Mn 等)以减缓或抑制Mg 与氧的反应[28]。此外,稀土元素的加入也可以抑制SLM 过程中Mg 的氧化反应[29]。因此,MgAl、AZ(Mg-Al-Zn)、ZK(Mg-Zn-Zr)、AM(Mg-Al-Mn)、WE(Mg-Re)系列已成为SLM 工艺中最常用的合金体系[29-31]。

由于镁元素熔点低,易产生烧损。因此,在SLM 成形过程中需进行合金化处理,这有利于拓宽镁合金的熔点和沸点范围,从而限制镁元素的选择性汽化[32-33]。

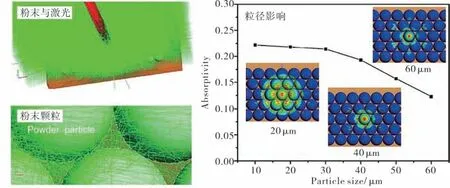

在SLM 成形过程中,粉末的流动性和激光反射行为具有重要的影响。图3 描述了粉末与激光束之间的多重能量反射,辐射吸收和反射同时作用在粉末球面上,以及反射光线遇到相邻粒子时发生另外的相互作用行为(反射和吸收行为)。从图3 可见,由于反射能量与菲涅尔吸收有关,反射光的能量有所下降。由于不规则形状的粉末和大颗粒的粉末会显著降低粉末的流动性,影响打印过程中的铺粉,造成粉末分布不均匀,从而影响成形后的质量。而球形粉末具有均匀、光滑的表面,提高了粉末的流动性,从而改善镁合金的成形性[34]。此外,粉末与激光之间的相互作用对SLM 成形过程中也有影响。较大的粉末会影响SLM 过程中激光的穿透能力,从而影响粉末对激光的吸收率,造成激光不足以熔化粉末而影响两层粉末之间的粘接性。相反,较小的粉末在激光功率过高的情况下会蒸发,在打印仓内产生大量烟尘,从而影响激光能量的输出,使得成形后的试样表面较差。由于细小颗粒粉末容易氧化和蒸发,所以在SLM 成形过程中通入惰性气体以防止氧化,同时可适当降低体能量密度,减少元素蒸发以防止打印过程中产生烟尘。

图3 粉末与激光束之间的相互作用及粒径对激光吸收率的影响[35]Figure 3 Interaction of the powder bed and the laser beam and effect of particle sizes on laser absorption rate

2 工艺参数对激光选区熔化成形镁合金致密度的影响

2.1 SLM 工艺参数

工艺参数是决定成形件成形质量优劣的最直接因素[36],选择不同的SLM 工艺参数对样品的致密度、显微组织、综合性能会产生一定程度的差异。

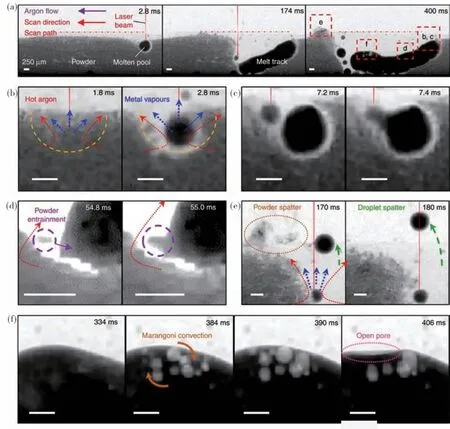

调节工艺参数(如激光功率、扫描速度、搭接距离、层厚等)来获得合适的体能量密度EV=P vdh,其中P为激光功率、V为扫描速度、d为搭接距离、h为层厚。当EV较低时,不足以将金属粉末完全熔化,难以获得较致密的成形零件;而EV过高时,会造成表面球化现象[37],以及合金元素的烧损及蒸发。图4 展示了增材制造过程中单道熔体实验演变过程,分别为增材制造过程的初期、中期及最终阶段的熔体轨迹形态的变化(图4(a)),以及增材制造过程中粉末凝固(图4(b—d))、飞溅(图4(e))和孔隙形成的过程(图4(f))。

图4 增材制造过程中单道熔体演变过程[38]Figure 4 Evolution of a single layer melt track during Additive manufacturing

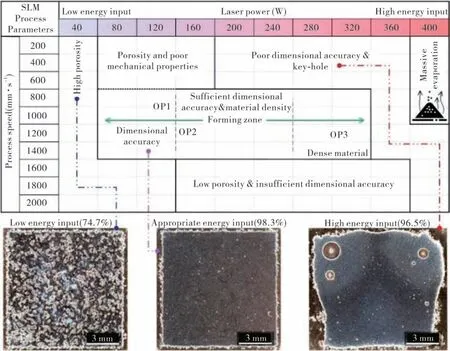

Ng 等[39]进 行 了 不 同 扫 描 速 度(V=10—300 mm·s−1)下的镁合金单道实验,证明了镁合金粉末在SLM 制造中的可行性,以及扫描速度v过快时可观察到粉末飞溅现象。Wei 等[40]在不同体能量密度下,观察AZ91D 合金的成形性能。当体能量密度为83—167 J·mm−3时,试样无明显宏观缺陷且具有较高的致密度;而当体能量密度高于214 J·mm−3时,合金元素挥发烧损严重,试样无法沉积成形;体能量密度 低 于77 J·mm−3时,粉 末 无 法 完 全 熔 化,导 致AZ91D 试 样 致 密 度 较 差。Zhang 等[41]在 扫 描 速 度V=20 mm·s−1、P=15 W 的工艺参数条件下,成功制备了Mg-9Al(质量分数)合金,但得到的试样力学性能不太理想。因此,合适的体能量密度对激光选区熔化成形镁合金的质量至关重要。图5 为SLM工艺参数对WE43 合金的影响[42]。从图5 可见:在低体能量密度区域时,粉末未完全熔化,具有较高的孔隙率;在合适的体能量密度区域内,所得的试样致密度较高;当体能量密度进一步提高时,元素挥发,产生气孔,且试样的尺寸精确度也有所下降。表1为SLM 工艺制备镁合金情况的汇总。

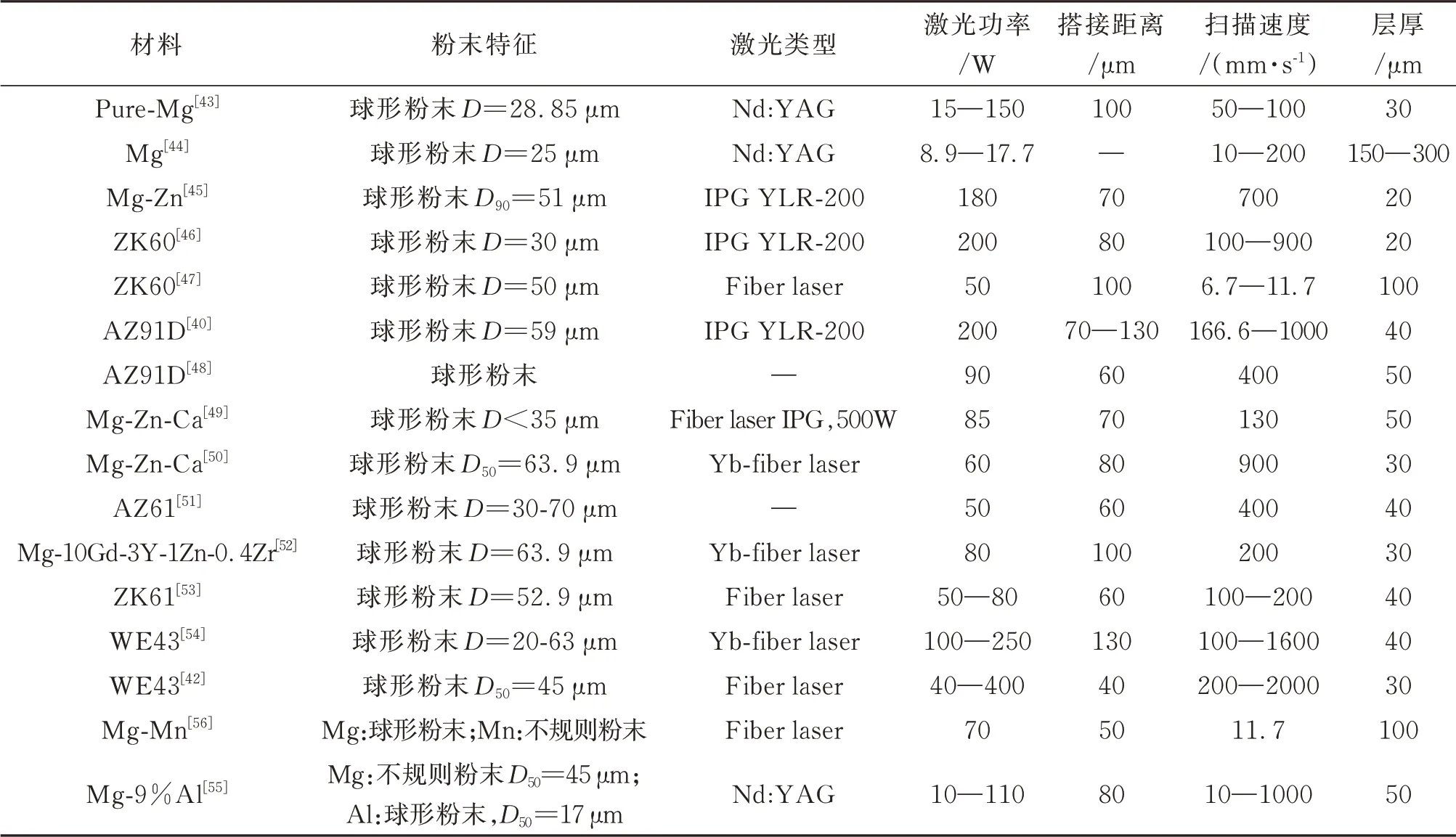

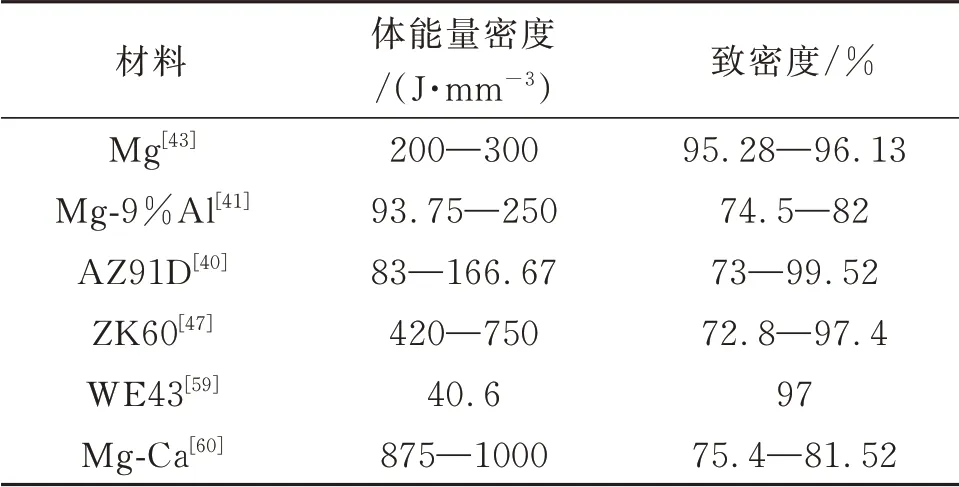

表1 镁及其镁合金工艺参数总结Table 1 Summary of process parameters of magnesium and its magnesium alloys

图5 SLM 工艺参数对WE43 镁合金成形性能的影响[42]Figure 5 Effect of SLM process parameters on the formability of WE43

2.2 SLM 工艺参数对镁合金致密度的影响

在SLM 成形过程中,致密化过程为金属粉末由单道激光束熔化,其熔化轨迹再与邻近的熔化轨迹搭接。多层形成时,激光束照射粉层使其熔化,与前一层粉层焊合,形成牢固的层间结合[57]。同时,避免球化现象及组织疏松等缺陷。金属粉末完全熔化不仅可以增强粉末之间的粘附力,成形复杂的结构零件,同时也有利于气体的排出,减少试样气孔的形成,得到更加致密的成形零件而获得优异的综合性能。

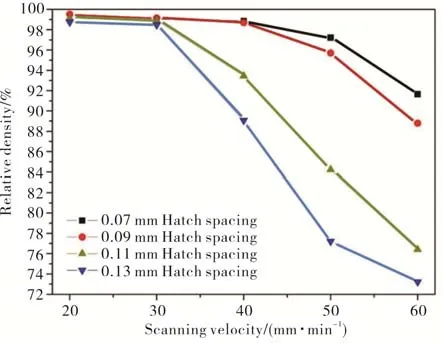

目前,SLM 应用最成熟的镍基合金、316L 不锈钢、Co-Cr 合金、Ti6Al4V 等高温合金的致密度能接近100%。究其原因:一方面,在于极高的体能量密度,其有利于金属粉末完全熔化并保持固液界面的润湿性;另一方面,在于金属液体有足够的时间填充间隙,并诱导气体排出。Olakanmi 等[58]观察到在合适的激光功率和扫描速度下,金属粉末完全熔化时粉末颗粒和熔体之间存在良好的固液界面润湿性,从而使成形的试样致密程度接近完全致密。Wei等[40]通过改变扫描速度及搭接距离,探究其对致密度的影响(图6)。结果表明,扫描速度逐渐增加,而致密度呈下降趋势。

图6 SLM 工艺参数不同对AZ91D试样致密度的影响[40]Figure 6 Effect of SLM process parameters on the densification of AZ91D

表2 为体能量密度对镁合金致密度的影响。由表2 可知,材料体系不同所需的体能密度存在很大差异。如WE43 材料,在相较于其他体系材料,其只需较低的体能量密度,所得到的试样致密度也相较于其它体系材料致密度较好;而Mg-9%Al 和Mg-Ca 材料致密度,相对而言较差;对同一材料试样来说,通过改变工艺参数得到不同的体能量密度,但其致密度也有所差别。因此,SLM 成形的镁及镁基合金,在致密度上仍然存在一定程度的差别。其内在机制在于镁和铝元素对激光的吸收率较低,绝大部分能量会被反射而使粉末无法充分熔化,导致致密度相对较低。而Ca 元素的添加不仅可以细化合金晶粒,而且还可以提高镁合金的燃点及高温抗氧化性能,但是Ca 元素在镁合金中的固溶能力较差,且Ca 含量超过1%时镁钙合金更容易产生热裂纹,从而影响Mg-Ca 合金的成形质量。

表2 体能量密度对镁合金致密度的影响Table 2 Effect of SLM energy densities on relative den⁃sity of Mg alloys

3 SLM 镁合金的凝固过程及微观结构

3.1 镁合金的熔化与凝固过程

当入射激光束照射在金属粉末层时,小部分激光能量通过辐射和对流传导进行耗散,剩余的绝大部分激光能量被金属粉末颗粒吸收,使粉末快速被加热并产生局部熔化。在快速熔化和凝固过程中,可观察到激光能量的吸收和散射、传热、相变、熔体流动等一系列复杂的现象[61]。通过调整工艺参数,改变熔池的热力学和动力学行为,从而控制凝固过程中晶粒的大小及形状,以及相的含量和成分,以获得所需的微观结构[62]。图7 为激光辐射与金属粉末相互作用的示意图[63]。

图7 SLM 过程及相关的物理和化学现象示意图[63]Figure 7 Schematic illustration of the SLM process and associated multiple physical and chemical phenomena

SLM 具有高冷却速率的特点,可获得细小的微观组织,而Mg 合金在SLM 过程中的冷却速率能达到1×106K·s−1,所以SLM 成形Mg 合金的微观组织晶粒更细小,使得其性能相较于传统铸造态更具有优势。AZ 和AM 镁合金系列属于亚共晶合金系统,α-Mg 是凝固过程中的初生相,共晶相和其他沉淀相形成于初生α-Mg 基体内部或枝晶间隙。在SLM 过程中,熔体过热的情况下几乎不产生均匀形核,而在固态粉末及液态金属的固液界面处,异质形核逐渐增强,柱状晶通过形核和生长机制从熔池边缘向熔池中心生长。

3.2 SLM 成形镁合金的微观结构

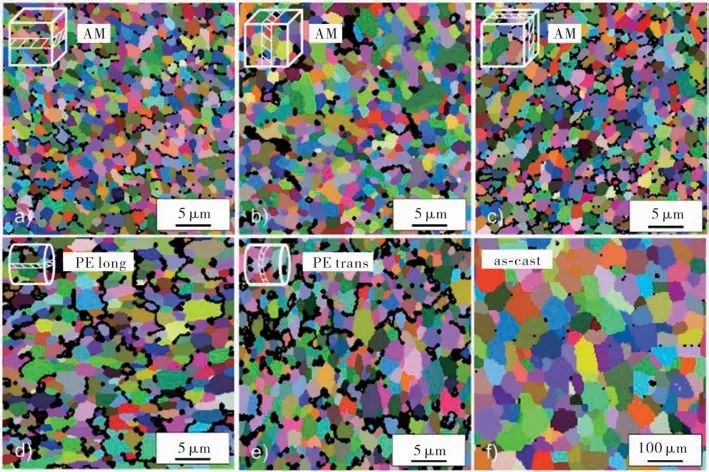

铸造镁合金的微观组织由初生α-Mg 和层状共晶(α-Mg、金属间化合物)相组成,平均晶粒尺寸为50—150 μm。与传统工艺相比,SLM 具有粉末烧结及快速冷却的特点,有利于等轴晶粒的生成,因此SLM 制备的样品通常具有细小、均匀的微观组织,其α-Mg 晶粒尺寸为1—20 μm。图8 为WE43 合金在激光选区熔化、挤压、铸造工艺下的EBSD 图[64]。从图8 可见,SLM 制备的WE43 镁合金具有均匀而精细的微观组织,挤压态制备的镁合金微观组织具有各向异性,铸造态的微观组织晶粒比较粗糙。SLM 是非平衡过程,可以扩大合金元素在镁中的溶解度,获得成分范围更大的单相镁合金。SLM 还会导致成分和微观组织的变化,这是由于Mg、Zn 等元素的蒸气压较高,在打印过程中Mg、Zn 等元素会进行选择性蒸发,以及通过溶质捕获效应在表面富集Al 和Zr 等元素。在激光快速熔化过程中,由于极大地的温度梯度差,有助于形成马兰戈尼对流,促使合金元素在熔池中均匀分散。随后,固液界面的扩增有助于α-Mg 基体中出现溶质捕获现象,更多的溶质原子集中在α-Mg 基体中,使合金元素在α-Mg 基体的固溶极限提高,抑制β相的形核。因此,成分的变化会影响激光选区熔化过程中的微观结构、力学性能及腐蚀性能。

图8 不同工艺下WE43 合金的EBSD 图[64]Figure 8 Electron backscatter diffraction results of selective laser melting,powder extruded,as-cast material

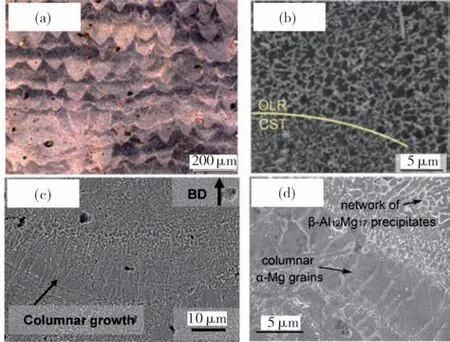

图9(a)显示了AZ91D 试样在体能量密度为166.67 J·mm−3下的的熔池分布。从图9(a)可见,熔池服从激光能量的高斯分布,具有椭圆形底部的熔池逐层排列,是SLM 技术固有的分层特征,熔池紧密堆叠,在两个相邻层之间形成良好的冶金结合。SLM 过程中多次重熔使微观组织在不同的高度方向下发生变化,归因于不同层之间经历不同的热处理,传导、对流及辐射条件。材料经历多次重熔后,冷却速率相对下降,从而使重熔部分的晶粒粗化。熔池边缘与中心的热影响区不同导致微观结构不同,如图9(b)所示。从图9(b)可见,在SLM 制备AZ91D 合金中,扫描轨迹区域(center of scanning tracks,CST)的 晶 粒 比 重 叠 区 域(overlapping regions,OLR)的晶粒更细小,这是由于熔池边缘晶粒多次重熔,冷却速率降低,存在温度梯度差所导致的。此外,由于熔池边缘与中心存在温度梯度差,可能会导致熔池边缘向中心发生柱状晶向等轴晶转变,从图9(c—d)可以看出,柱状α-Mg 晶粒占据熔池边缘区域,而熔池中心区域的α-Mg 晶粒呈现等轴晶态。

图9 SLM AZ91D 镁合金试样的显微组织[40,65]Figure 9 Microstructures of SLM AZ91D samples

4 SLM 成形镁合金的力学性能及腐蚀性能

4.1 力学性能

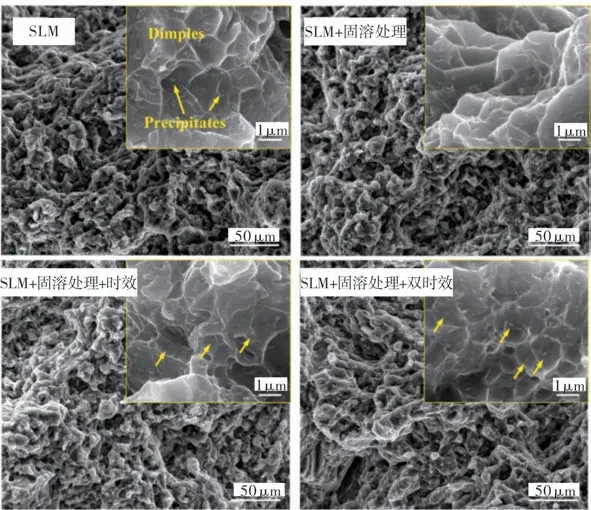

为了实现SLM 制备的镁合金力学性能优化,基于激光工艺参数的调控成为了重要的影响因素,Wei 等[40]研究了在不同的体能量密度下的拉伸性能,结果发现体能量密度为166.7 J·mm−3的试样极限抗拉强度(UTS)与屈服强度(YS)为296 MPa 和254 MPa,在 体 能 量 密 度 为83.3 J·mm−3的 试 样UTS 与YS 为274 MPa 和237 MPa,可以发 现 体 能量密度对SLM 成形试样拉伸性能的影响,这是由于在低体能量量密度下其致密度相对较低,α-Mg 固溶度相对较低以及第二相的析出也相对减少。图10是SLM 成形ZK60 合金在不同热处理下的拉伸断口形貌,其断裂特征表现为大量小韧窝和少量解理面,表明样品具有韧性断裂及良好的延伸率。由于SLM 过程会发生快速凝固,使得整个零件的微观结构更加均匀,合金的元素偏析规模比较小,化学成分分布也更加均匀,导致其强度一般比铸件较高。

图10 SLM 成形ZK60 镁合金在不同热处理下的拉伸断口形貌[66]Figure 10 The fracture morphologies of SLM ZK60 Mg alloy under different heat treatment states

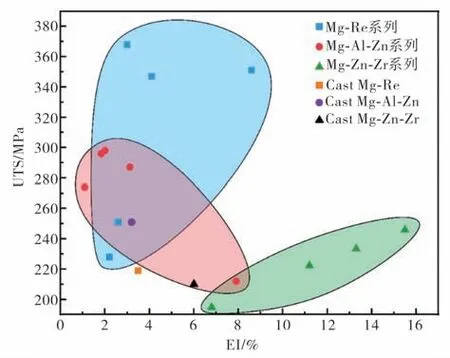

图11 展示了常用SLM 成形镁合金系列的极限抗拉强度和延伸率。从图11 可看出:Mg-Al-Zn 系列合金的延伸率相对其他系列合金较低,而Mg-Zn-Zr 系列延伸率相较于其他系列较好;而Mg-Re 系列合金,由于稀土元素的增加,在一定程度上对Mg 合金晶粒存在细化作用,促使Mg-Re 合金的抗拉强度得到提升,Mg-Re 系列合金抗拉强度相较于其他镁合金系列较好。SLM 成形的镁合金系列其抗拉强度比铸造态的镁合金相对较高,主要是由于SLM 过程快速冷却使晶粒得到细化,促使性能得到了提高。

图11 SLM 镁合金及铸态延伸率与抗拉强度图[40,54-55,65-74]Figure 11 Diagram of elongation and tensile strength of SLM and cast magnesium alloy

此外,由于镁合金的弹性模量与人体骨相近,人体骨骼的弹性模量为2—30 GPa[75]。SLM 制备的纯镁弹性模量约为20.8—38.2 GPa,表明镁合金具有与生物骨相似的弹性模量。同时,Mg(Mg2+)是人体内必不可少的成分和调节离子,因此,镁合金在生物医用材料方面具有巨大的应用潜力,并且利用增材制造技术制备复杂内部结构可以更好的促进细胞生长、增殖以及骨再生。研究表明,SLM 制备镁合金的弹性模量与粉末层厚及能量密度存在关系。Savalani 等[44]发现预热及铺粉层厚对打印成形后镁合金的弹性模量存在影响,当铺粉层厚为0.15—0.20 mm 及0.25—0.30 mm 时,其弹性模量分别为33.08±1.20 和29.95±1.52 GPa。研究发现,由于马兰戈尼对流的影响,在较低的层厚下,导致熔池从温度降低区域流动到温度升高区域,形成深而窄的扫描轨迹,得到的试样表面更加平整光滑,致密性能较好。

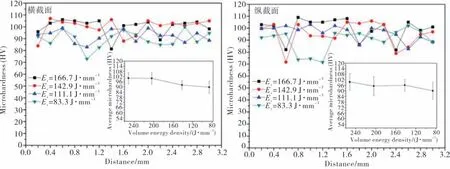

由于熔池边缘与熔池中心微观结构存在不同,显微硬度在这两区域存在差异。然而,显微硬度与方向无关。由图12 观察到,SLM-AZ91D 合金平均显微硬度在85—100 HV,而商用AZ91D 铸锭显微硬度为58 HV,归因于SLM 过程快速冷却使溶质原子过饱和或选择性挥发导致溶质原子富集,产生固溶强化效果。在镁合金中,固溶强化对屈服强度的贡献通常用Fleischer 公式来描述σss。

图12 SLM AZ91D 显微硬度[40]Figure 12 Microhardness of SLM AZ91D samples

式(1)中:α为常数,为1 550;M是Taylor 因子,取3.06;G是剪切模量,取16.6 GPa;c是溶质原子的浓度;εss是根据Fleischer 模型得到的错配应变。

根据Hall-Petch 公式,晶粒细化可以显著提高镁合金的显微硬度。

式(2)中,σ 是屈服应力、σ0是位错在滑移面滑动的摩擦阻力(晶格摩擦力)、k是Hall-Petch 常数、d是平均晶粒尺寸。

4.2 腐蚀性能

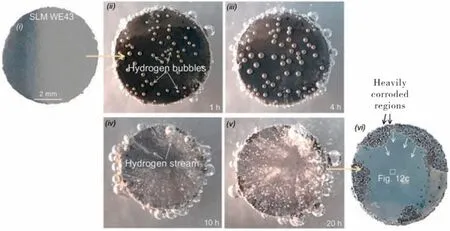

镁合金在人体体液中易生成Mg2+离子,被周围机体组织吸收或通过体液排出体外,可在人体体液中完全降解,无须二次手术,降低医疗成本。但镁合金腐蚀速率较快,并伴随氢气的大量集中释放,使其来不及扩散和吸收在人体皮肤表面聚集形成气泡,影响植入体周围的组织生理机能及植入部位的恢复治疗[76]。如图13 展示了镁合金在不同时间下的腐蚀行为,在浸泡早期,SLM WE43 表面形成了许多氢气泡,随着时间的增加,一些部位出现大量的氢气流,大量的氢气进行释放。随着进一步的浸入,样品表面腐蚀更加严重。因此,如何解决腐蚀速率过快成为了镁合金作为生物医疗材料的难点。

图13 SLM WE43 腐蚀行为[42]Figure 13 SLM WE43 corrosion behavior

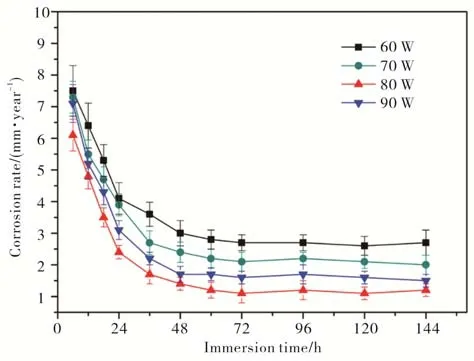

He 等[77]通过SLM 技术成形AZ61 合金,在一定范围区间内,随着激光功率的增加,成形后的样品致密度较好,且形成均匀细小的等轴晶粒,提高了其耐腐蚀性能(图14)。一方面归因于细晶粒存在更多的晶界区域,腐蚀后的α-Mg 晶粒晶界能够起一定的腐蚀屏障作用,此外,细晶粒可以形成更致密的表面氧化膜,阻止体液中的Cl-与Mg2+离子反应;另一方面由于减少了β-Mg17Al12相的形成,降低了α-Mg与β-Mg17Al12相之间的电偶腐蚀,在一定程度上缓解了镁合金的腐蚀。Zhou 等人[78]研究表明一定量Sn 元素的加入可以缓解镁合金的腐蚀,通过SLM技术以及合金化,使镁合金的晶粒得到细化,但随着Sn 元素的增加,第二相Mg2Sn 也会随之增加,Mg2Sn 由于其电偶腐蚀会加速降解速率,因此表明,添加一定量Sn 元素会降低镁合金的降解速率。Shuai 等[79]研究发现,ZK60-Cu 合金不仅表现出一定的抗降解性,同时由于Cu2+的释放及与碱性环境结合,ZK60-Cu 合金具有很强的抗菌能力。

图14 SLM AZ61 合金的降解速率曲线[77]Figure 14 Degradation rate of SLM AZ61

5 国内研究现状

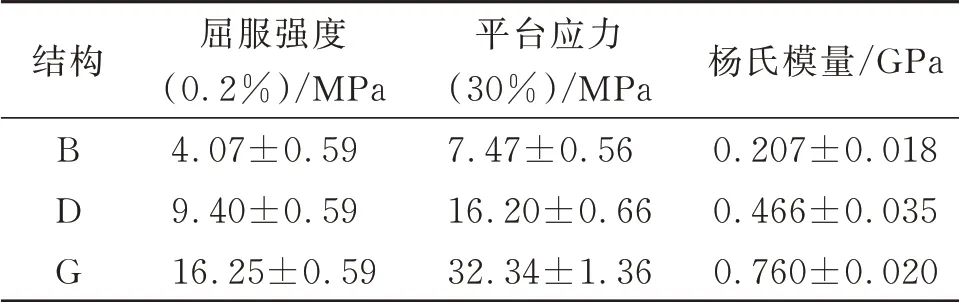

上海交通大学在镁合金生物医用及高性能稀土镁合金进行研究,袁广银等[80-81]利用增材制造技术对Mg-Nd-Zn-Zr 镁合金(JDBM)进行了结构优化,设计并利用SLM 技术制备了三种具有相同孔隙率和平均孔径的镁支架。研究发现,SLM JDBM 支架呈现出完全连通的结构、合适的压缩性能和适度的降解行为。如表3 所示,可以发现G 支架的力学性能最优,而B 型支架的力学性能最差。尽管支架之间的力学性能有所不同,三种JDBM 支架的力学强度均在松质骨强度(压缩强度0.2—80.0 MPa、杨氏模量0.01—2.00 GPa)范围内,表明SLM JDBM 支架具有良好的临床应用前景。同时该团队利用二水磷酸氢钙(DCPC)对D 支架进行了涂层处理,抑制了该材料支架的降解速率,提高了细胞相容性。

表3 Biomimetic(B)、dimaond(D)和gyroid(G)支架的力学性能[80]Table 3 Mechanical properties of the biomimetic(B),diamond(D),and gyroid(G)scaffolds

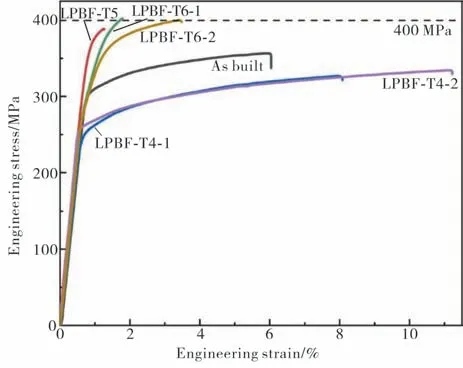

上海交通大学吴玉娟等[67]利用增材制造技术制备了高强度Mg-10Gd-3Y-1Zn-0.4Zr(GWZ101K,质量分数)合金,并系统地研究了热处理对该合金的显微组织及力学性能的影响。研究表明:打印态的GWZ101K 合金由细等轴α-Mg 晶粒、网状β-(Mg,Zn)3(Gd,Y)共晶相和片状Y2O3氧化物相组成,其屈服强度为310±8 MPa、极限抗拉强度为347±6 MPa、延伸率为4.1±0.8%;经固溶时效处理后,该合金屈服强度为316±5 MPa、极限抗拉强度为400±7 MPa、延伸率为2.2±0.3%(如图15 所示)。因此,SLM 技术与热处理相结合,能够制备更高强度稀土镁合金。吴玉娟等[82]还利用SLM 技术制备了Mg-10Gd-0.2Zr(质量分数),使其实现优异的强度和延展性性能,该合金极限抗拉强度和延伸率分别为271MPa 和10.3%,通常稀土镁合金中的β1相在经过时效处理后才有可能形成,而在SLM Mg-10Gd-0.2Z 中首次发现大量的块状β1相晶粒析出。因此,通过改变SLM 工艺参数可以有效地改变析出物的形态和分布,进而改善合金的力学性能,有利于制备高性能稀土镁合金。

图15 不同状态下GWZ101K 应力-应变曲线[67]Figure 15 Stress-strain curves of the as-built GWZ1031K alloy under different states

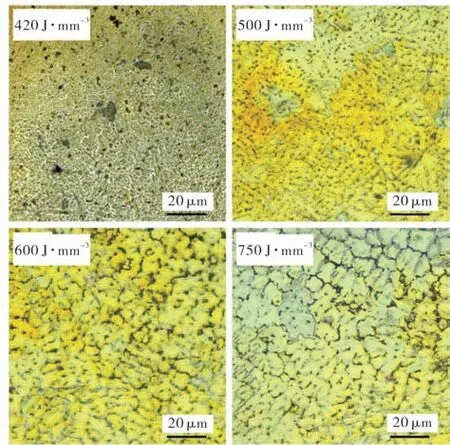

中南大学帅词俊课题组[83]对增材制造镁合金的降解行为进行了研究,观察了SLM 打印过程中工艺参数对纯镁组织性能的影响,结果表明:激光线能量密度小于3 J·mm−1,粉末处于离散状态,粉末之间没有熔合;当激光线能量密度为3—6 J·mm−1时,粉末部分熔化并烧结在一起,比较松散;当激光线能量密度为6—12 J·mm−1时,粉末完全熔化,形成了光滑且连续的轨迹。随着激光能量密度的进一步提高,粉末发生蒸发。在最佳线能量密度为10 J·mm−1时,成功制备了致密且无裂纹的样品。同时,该团队考虑到纯镁降解速率过快,通过合金化及细化晶粒的方法及利用SLM 成形技术,制备了Mg-Sn 合金,研究表明适当加入Sn 元素在一定程度上可以缓解降解,但是过多的Sn 元素使第二相增多,在一定程度上会加速镁合金降解[78]。其次,该团队研究发现:加入Zn 元素可以缓解Mg-Sn 合金的降解速率,归因于Zn 含量的增加,使合金组织晶粒细化,降解过程中形成Zn(OH)2保护层;然而,随着Zn 含量的进一步增加,第二相Mg7Zn3含量增加,第二相与基体之间产生电偶腐蚀,会加速镁合金的降解[84]。该团队研究了Mg-Zn-Zr(ZK60)合金在SLM成形凝固过程中随着激光体能量密度变化,以及其晶粒组织变化过程。研究发现,随着激光体能量密度的增加,其晶体结构变化为:柱状晶→等轴晶→粗化的等轴晶,如图16 所示,这是由于激光体能量密度增加,其冷却速率下降所导致的,其次晶粒细化、组织均匀也提高了材料的耐腐蚀性能[47]。

图16 不同工艺参数下ZK60 显微组织[47]Figure 16 Microstructures of SLM ZK60 samples at different parameters

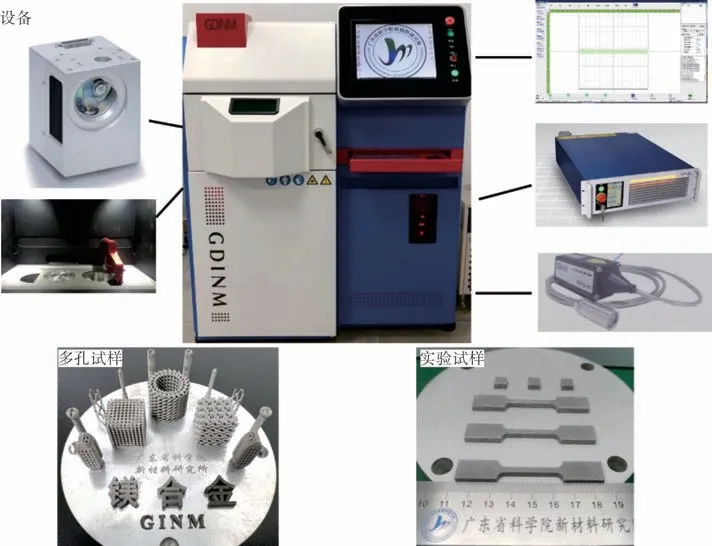

广东省科学院新材料研究所自主研发的金属粉床激光增材制造系统,以及利用该设备打印成形的镁合金多孔试样及拉伸试样,如图17 所示。系统由精准激光光源设备、精密铺粉打印设备、稳定气体过滤设备和智能化操作控制软件等四大部分组成。500 W 高精度YAG 激光器,其提供可变功率和扫描速率激光光源(波长1064 nm),可满足各类复杂结构样品的稳定打印和成型;双缸铺粉设备,其采用可实现激光成型过程中的高精度运动控制,确保对样品尺寸的精细把控;气体循环过滤设备,其采用阵列式进气网控装置,防爆防燃,安全性极佳;智能化控制软件,其控制各设备协同工作,可最终实现高质量、高效率、低成本的金属粉床增材制造。同时,该设备密封性极好,氧含量能精准控制20×10−6以下,特别适用于传统工艺甚至部分增材制造方法都难以制备的Mg、Al 等轻金属结构件的增材制造上。

图17 广东省科学院新材料研究所自主研发的增材制造设备及镁合金试样Figure17 Home-made additive manufacture equipment of Institute of New Materials,Guangdong Academy of Sciences and magnesium alloys sample

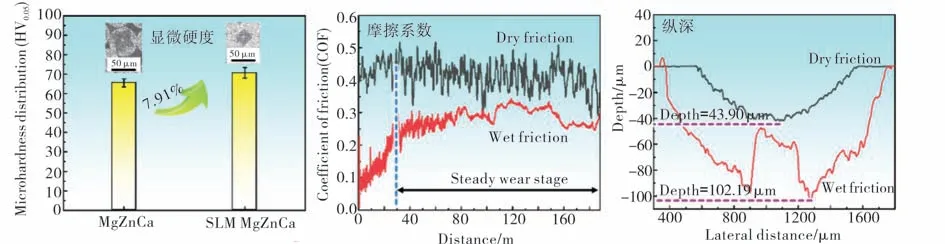

Chang 等[50]利 用 该 设 备 制 备了MgZnCa 合金,探究了MgZnCa 合金的组织演变过程以及在3.5%NaCl 溶液中磨损行为。结果表明,SLM MgZnCa 样品的显微组织为细等轴晶粒,成形后的样品显微硬度为70.6 HV;对于SLM MgZnCa 合金的干摩擦磨损机制为粘着磨损与氧化磨损,而湿摩擦的主要磨损机制为腐蚀和粘着磨损;当滑动距离为28 m 时,湿摩擦相较于干摩擦过程先进入稳定磨损阶段;湿摩擦的平均磨损宽度比干摩擦的平均磨损宽度大,同时湿摩擦的平均磨损率比干摩擦的平均磨损率更严重。

图18 SLM MgZnCa 样品的力学性能[50]Figure 18 Mechanical properties of the SLM MgZnCa samples

6 结语

综述了激光选区熔化镁合金领域的研究进展,主要介绍了镁合金的分类以及镁合金粉末对激光选区熔化(SLM)的影响,接着探讨了激光选区熔化工艺参数对镁合金成形质量、微观组织、力学性能、及耐腐蚀性能的影响。虽然人们对SLM 成形镁合金工艺、组织性能作用机理有了一定的认知,但相比于较为成熟的铁、钛、镍、铝合金,镁合金增材制造的发展仍存在亟需解决的问题。

(1)原材料为粉末,高品质的粉末是提高镁合金增材制造的关键。而镁合金性质较为活泼,与氧亲和力较强,镁合金粉末比表面积大,氧化效果更明显,相较于其他合金制粉时降低氧含量,缩小粉粒径分布范围,提高优质粉末收得率难度更大。同时,镁性质活泼,镁合金粉末的保存、使用安全性比较低。镁合金由于熔沸点较低,蒸气压较高等特性,在SLM 成形过程中需在保护气氛下进行,且成形过程中镁合金挥发较严重,镁合金的成分难以得到控制。

(2)SLM 工艺参数涉及激光功率、扫描速度、搭接距离、层厚及扫描角度等多个参数,因此进行工艺优化时,只能通过大量的实验来探究最佳工艺参数,该方法主要限制在当实验条件(例如工艺、材料)进行改变时,所得到的最佳工艺参数往往不是有用的,需要在进行大量的重复实验进行探究。

(3)可降解镁合金材料在生物相容性及力学性能等方面具有显著的优越性,可以显著降低应力屏蔽效应,促进骨组织愈合,但由于镁合金的耐腐蚀性能较差,限制了其大范围应用,如何改善镁及其镁合金的降解速率面临挑战。