超音速火焰喷涂WC-17Co 涂层氧化行为研究

王超,牛少鹏,黄益聪,戴红亮,毛杰,邓春明,宋进兵,曾威,黄科,文魁,江舟

(广东省科学院新材料研究所,现代材料表面工程技术国家工程实验室,广东省现代表面工程技术重点实验室,广东 广州 510650)

WC 由于具有较高的硬度、良好的抗摩擦磨损性能而被广泛用作石油化工、大型机械及航空航天中的耐磨涂层材料[1-2]。通常Co、Cr 等金属会作为WC 涂层中的粘结相,使涂层在拥有高硬度和高耐磨性的同时,也拥有良好的韧性。其中超音速火焰喷涂(HVOF)制备的WC-17Co 和WC-10Co-4Cr 最早被用来替代电镀硬铬,以解决电镀过程中环境污染的问题,以及用来强化飞机的起落架和其他的耐磨部件,以获得更高的硬度和耐磨性能[3-5]。

WC 材料的抗氧化性能较差,在高温下易脱碳分解形成脆性较大的W2C,这将大大降低涂层的耐磨性能[6]。通常,WC 材料的服役温度被建议在450 ℃以下,以防止在高温条件下WC 的脱碳及Co等金属粘结相的氧化迁移。高温下涂层的失效将会给航空航天等重大装备带来巨大损失和安全威胁[7],而WC-17Co 作为耐磨耐蚀涂层用于航空发动机甩油盘、旋翼轴等零部件[8-9],在高速摩擦的服役条件下工件和涂层的瞬时温度极有可能超过450 ℃[10]。

目前,关于WC 涂层超温后的物相及性能演变系统性的研究较少,本文采用超音速火焰喷涂技术在45#钢表面制备WC-17Co 耐磨涂层,通过研究涂层经400—700 ℃氧化后的结构、物相和性能演变,分析涂层的失效规律,为相关涂层零部件的服役和检修提供必要的参考。

1 实验部分

1.1 涂层的制备

本实验利用超音速火焰喷涂系统(GTV-K2 HVOF,Germany),在45#钢基体上制备WC-17Co涂层,其中喷涂粉末为Oerlikon metco 公司生产的Diamalloy 2005NS 粉 末,粒度 为−53—+11 μm。喷涂参数列于表1,所制备涂层厚度约300 μm。涂层制备前需对基体材料表面进行清洗,首先将试样依次置于汽油、丙酮和酒精中进行超声清洗,随后采用46#锆刚玉砂进行粗化,粗化压力为0.5 MPa,粗化后在酒精中再进行超声处理以除去表面砂粒。

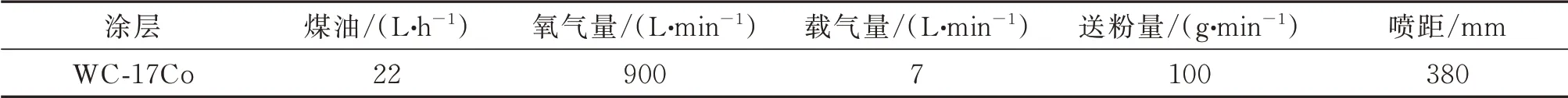

表1 HVOF 制备WC-17Co 涂层参数Table 1 Parameters of WC-17CO coating prepared by HVOF

1.2 恒温氧化

分别在400、500、600 和700 ℃条件下对所制备的涂层进行氧化处理,通过在箱式炉中保温2 h,随炉冷却至室温,最后对涂层的硬度、物相、微观形貌演变进行分析,讨论WC-17Co 的氧化失效机理。为保证各涂层样品表面在同一状态,同时便于观察氧化前后表面物相和结构的演变,在氧化处理前采用60#金刚石砂带将涂层表面抛光至粗糙度为1 μm以下。

1.3 性能表征

采用德国D8-Advance 型X 射线衍射仪,对喷涂态和氧化后的涂层进行物相结构分析。采用荷兰Nova-Nano-430 FEI 扫描电子显微镜对涂层微观形貌进行观察,同时采用能谱仪进行元素表征。涂层的硬度则采用MH-5 型显微硬度计进行涂层硬度测试,压头为四方体金刚石,其中载荷为2.94 N,保压15 s,为减小误差,每个深度测5 个点取平均值。

2 结果与讨论

2.1 喷涂态WC-17Co 涂层

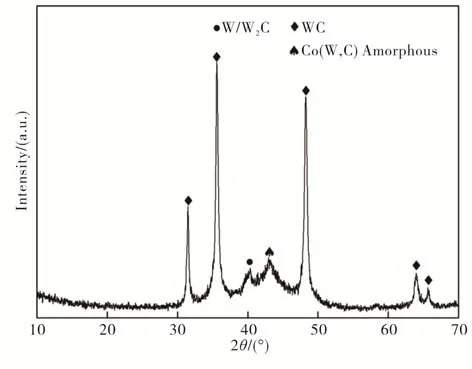

在超音速火焰喷涂过程中,通常WC-17Co 会发生氧化和分解现象。WC 的分解一般被称为脱碳过程,即在高温下分解为W2C 和C[11-12]。对涂层表面进行XRD 物相分析,结果如图1 所示。从图1 可见,喷涂态涂层表面物相主要以WC 为主,同时还含有W/W2C 及Co 非晶相[13-14]。这是由于Co 的熔点较低只有1495 ℃,而超音速火焰的焰流温度高于2000 ℃,在焰流中融化的Co 与分解产物W 和C 形成Co 基固溶体,而在快速冷却过程中Co(W,C)未能及时晶化而形成Co 基非晶,因此在衍射角为40—45 °范围内存在明显的非晶峰[15-16]。

图1 喷涂态WC-17Co 表面XRD 图谱Figure 1 XRD pattern of sprayed WC-17Co coatings

为方便观察后续涂层表面氧化的演变,喷涂态涂层同样用60#金刚石砂纸进行抛光。图2 为WC-17Co 涂层的微观形貌图。从图2 可见,涂层质量良好,内部无明显孔隙和裂纹,WC 颗粒均匀分布在涂层内部。

图2 喷涂态WC-17Co 涂层微观形貌Figure 2 Microstructures of HVOF sprayed WC-17Co coatings

2.2 涂层物相分析

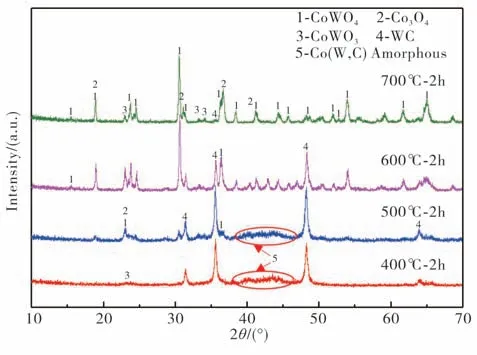

热暴露后涂层表面XRD 物相演变如图3 所示。从图3 可见:经400 ℃热暴露2 h 后,涂层表面的物相未发生明显变化,但从衍射峰看出非晶相含量有所降低,并有少量WO3,这说明W/W2C 在400 ℃发生氧化;当温度升到500 ℃时,WO3含量明显增大,同时有CoWO4开始生成;随着氧化温度升高到600 ℃时,CoWO4特征峰明显增强;到700 ℃时,表面WC相对含量大幅下降,有大量的氧化相生成,包括WO3及Co3O4,这说明氧化相已经基本覆盖在涂层表面并形成一层较厚的氧化膜。

图3 不同温度热暴露后涂层XRD 图谱Figure 3 XRD patterns of the coating after heat treatment at different temperatures

2.3 涂层微观结构演变

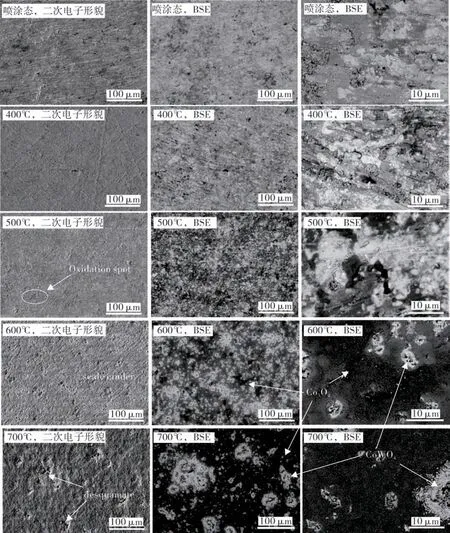

随着热暴露温度的升高,WC-17Co 被氧化的情况也逐渐明显。图4 为不同热暴露温度下涂层表面的微观形貌。从图4 可见:经400 ℃热暴露后,涂层无明显变化,表面有及少量的WO3氧化相存在;经500 ℃热暴露后,表面形貌及物相产生明显变化,涂层表面分布着大量的氧化斑,并有起皮褶皱的迹象,从背散射图像看出有黑色的氧化相生成;随着温度的升高,黑色氧化相快速蔓延生长,到700 ℃时表面氧化皮体积膨胀,开始起皮剥落。

图4 不同热暴露温度下WC-17Co 涂层表面微观形貌Figure 4 Surface morphologies of the WC-17Co coatings after different heat treatment temperatures

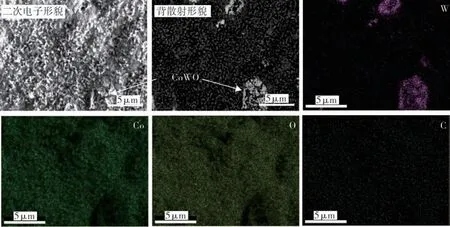

进一步对涂层表面氧化相进行分析,图5 为700 ℃热暴露2 h 后表面微观形貌及EDS 元素分析结果。从图5 可见,氧化层剥落后,被氧化层遮挡的富Co 层与W、O 生成的CoWO4相漏出,由Co、O 的元素分布可以看出,氧化相主要为Co3O4。

图5 700 ℃热暴露后表面形貌及元素分析Figure 5 Surface morphologies and elemental analysis after heat treatment at 700 ℃

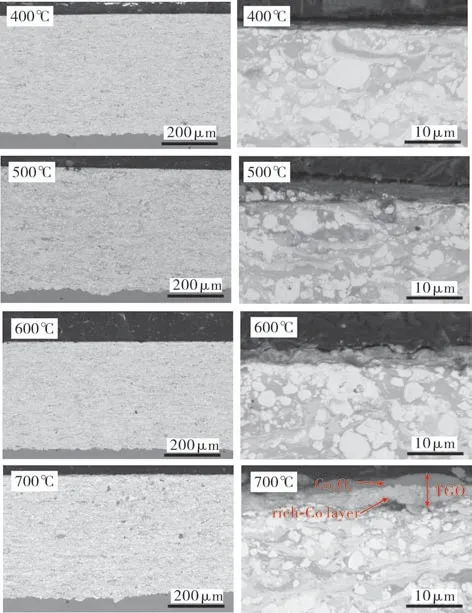

热暴露后涂层截面形貌如图6 所示。从图6 可见:涂层内部无明显变化,但随着氧化温度的升高,涂层内部开始有氧化物层(TGO,thermally grown oxide)长出;500 ℃以下热暴露时表面涂层未有明显的氧化物层生成,当温度达到600 ℃时可观察到有约3 μm 厚的氧化层长出,700 ℃热暴露时涂层被氧化腐蚀明显,保温2 h 后氧化层增厚到近10 μm。从高倍的截面形貌图观察到,Co 沿着WC 晶界向表面迁移的趋势越来越明显。

图6 不同温度热暴露后截面形貌Figure 6 Section morphology after heat treatment at different temperatures

从截面对700 ℃生长的氧化物层进行元素分析如图7 所示。从图7 可以看出,氧化物分为两层,上层主要元素为Co 和O,下层主要元素为W、Co 和O。根据XRD 分析结果,上层应为Co3O4,下层为CoWO4。这说明在氧化过程中,Co 优先被氧化,且从内部大量向表层迁移。

图7 700 ℃热暴露后截面氧化层元素分析Figure 7 Element analysis of cross section oxide layer after heat treatment at 700 ℃

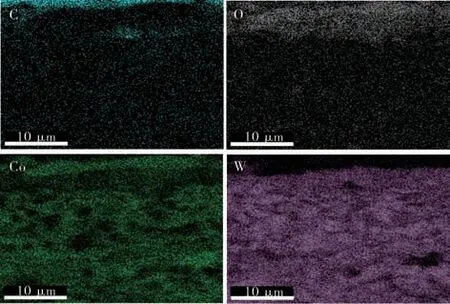

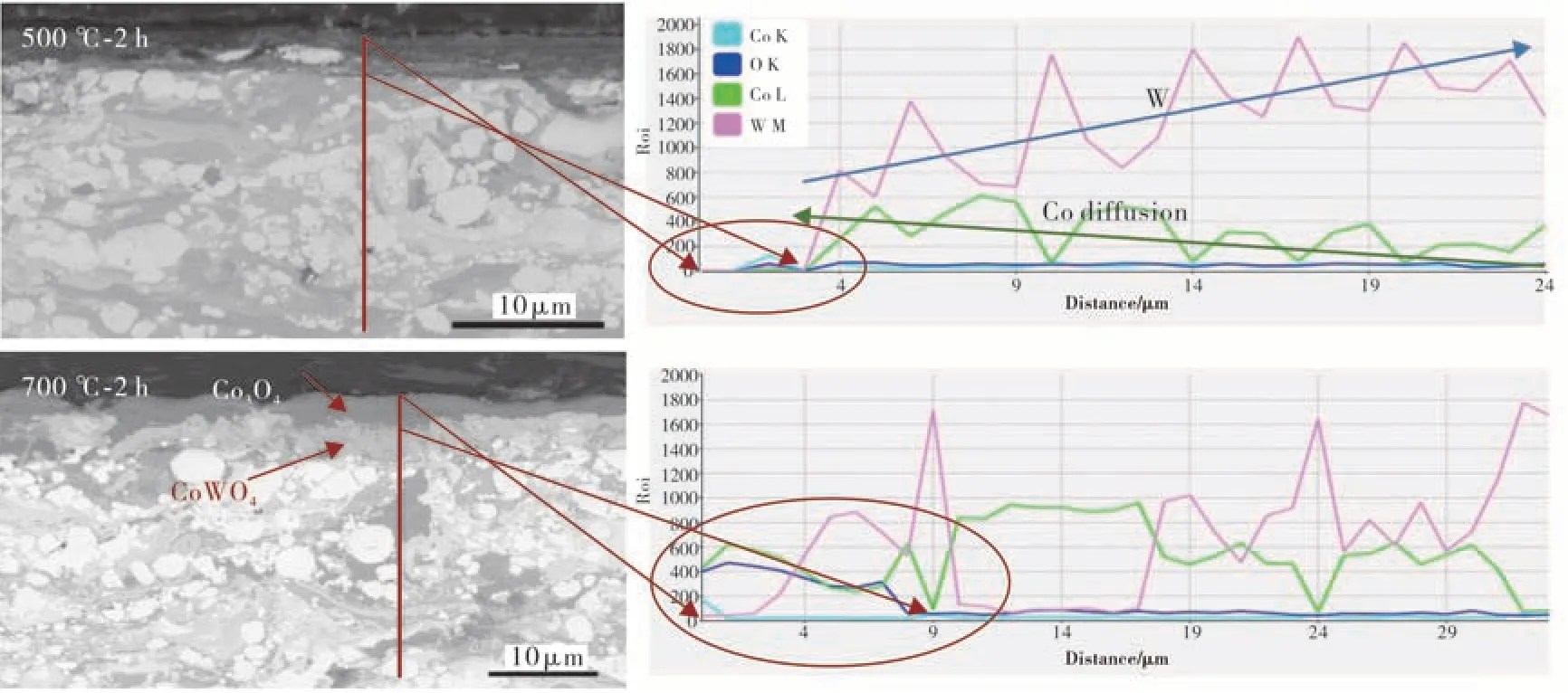

进一步的对热暴露后的涂层进行线性的元素分布分析,从而获得元素的具体迁移情况,结果如图8所示。从图8 可见:经500 ℃热暴露2 h 后,Co 元素有明显从内部向表面扩散的行为,而W 元素的浓度呈梯度下降;经700 ℃热暴露后,Co 元素迁移速度加快,高温使Co 氧化加剧,在表层生长出近10 μm厚的氧化反应层。从图8 还可以明显观察到,Co 元素沿着WC 晶界向表面析出,随着温度的升高Co 元素的迁移活动也愈加剧烈,700 ℃时甚至在氧化物Co3O4的下方聚集,与W 反应形成CoWO4。

图8 500 和700 ℃氧化后表层元素分布EDS 分析Figure 8 EDS analysis of surface element distribution after oxidation at 500 and 700 ℃

2.4 涂层显微硬度变化

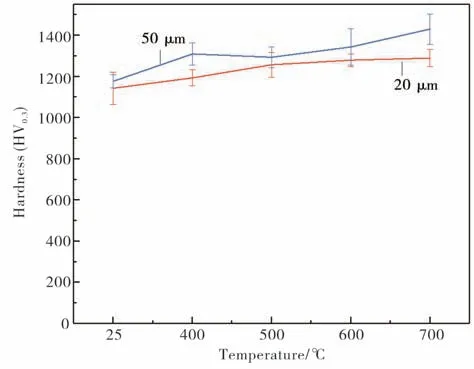

涂层的氧化以及内部Co 元素迁移对涂层的力学性能均有着显著的影响,对不同温度氧化后的涂层进行显微硬度分析。分别在距离表层20 和50 μm的位置进行硬度测量,结果如图9 所示。从图9 可见,50 μm 位置的涂层硬度要高于20 μm 处的。这是由于涂层内部Co 粘结相减少,硬质相WC 的相对含量增高,故硬度会高于表面硬度;随着热暴露的温度升高,涂层存在缺陷愈合的趋势,使内部涂层致密化。经400 ℃处理2 h 后,内部涂层的硬度提升显著,这主要是由于该温度下热暴露相当于对涂层进行了退火处理,使内部残余应力有效释放,从而使硬度有所提高。经500 ℃热暴露时,表层涂层的硬度同样在升高,此时表面已有氧化相生成,表面析出的W 及涂层中的金属粘结相Co 均开始发生反应,由于该温度下反应程度较小,对50 μm 处的内部涂层未产生影响,故硬度相较于400 ℃时未有所提高。当热暴露温度提高到600 ℃时,涂层硬度升高到1200 HV0.3以上。当热暴露温度为700 ℃时,50 μm深度位置的涂层硬度达到了1400 HV0.3以上,主要是因为:随着温度的升高,内部Co 元素向上扩散的速度加快,导致WC 硬质相的浓度相对提高,故内部涂层的显微硬度也大幅提高;而表层的硬度升高则主要是由于氧化相的生成,在氧化层下方富集的大量Co 元素填补了孔隙等缺陷,使硬度提高。

图9 喷涂态和不同温度热暴露后的涂层在不同深度的显微硬度变化Figure 9 Variations of microhardness values of the coating at different depths after different heat treatment processes

通过对WC-17Co 涂层在400、500、600 和700 ℃温度的高温热处理2 h 后的物相、微观结构和硬度进行综合分析发现:涂层经400 ℃热暴露后除硬度有小幅度升高以外,表面物相并无变化,并不会对涂层的耐磨性能产生明显的消极影响;但随着热暴露温度提高到500 ℃以上时,Co 元素向表面扩散而形成氧化相,除使涂层内部Co 粘结相减少,导致涂层断裂韧性降低以外,生成的氧化物层与内部涂层结合力弱,内部结构也相对疏松,且存在较多的应力裂纹。若涂层在高速摩擦环境下服役时,易导致表面涂层快速粉化失效,故WC-17Co 涂层的服役温度应保持在500 ℃以下。

3 结论

采用超音速火焰喷涂制备WC-17Co 涂层,通过在400、500、600 和700 ℃温度下的恒温热暴露,对涂层的物相和显微硬度的变化进行分析,研究超温服役对涂层的影响。

(1)喷涂过程中,WC 存在少量的脱碳反应,同时有少量的Co 基非晶相形成。

(2)400 ℃热暴露2 h 后,除因去应力导致的涂层硬度有小幅度升高以外,表面未产生明显的氧化行为,故不会对涂层的耐磨性能产生明显的消极影响。

(3)500 ℃恒温热暴露时,涂层表面有少量的Co3O4氧化相生成,随着温度的升高Co 元素的迁移变得剧烈,这种迁移与氧化行为使涂层经600 ℃以上热暴露后生长出较厚的氧化物层,这种氧化反应除使涂层内部Co 粘结相减少,导致涂层断裂韧性降低以外,生成的氧化物层与内部涂层结合力弱,内部结构也相对疏松,且存在较多的应力裂纹。若涂层在高速摩擦环境下服役时,易导致表面涂层快速粉化失效,故WC-17Co 涂层的服役温度应保持在500 ℃以下。