一种多彩闪烁的铬金星玻璃餐具研发及试产过程

江湘辉

摘 要:探索一种铬金星玻璃餐具的研发生产过程,在双料道中,把制备好的铬金星着色剂加入在其中一料道中,通过加热搅拌并形成均匀的铬金星玻璃料液;与另外的一条料道中的透明玻璃料液,两种料液先后滴入模具中并形成复合料滴,模具中的复合料滴在离心机中高速旋转并成型,完成套料铬金星玻璃餐具的制作过程。

关键词:铬金星玻璃餐具;着色剂;复合料滴

1 前 言

铬金星玻璃因其在光照条件下呈现的闪烁、多彩的亮丽外观,在建筑及艺术品玻璃中已有较广泛的应用,由于其在使用的过程中,不可避免的会析出+3价铬离子,有时在氧化状态下,甚至会有+6价铬离子析出,危及身体健康;也限制了铬金星在玻璃餐具上的应用。尝试通过套料工艺处理,使产品在外层是闪烁的铬金星玻璃,内层是透明的安全玻璃;达到产品符合玻璃餐具的安全使用要求,同时保持了其亮丽外观的目的,也为玻璃餐具提供了新的选择。

2配方

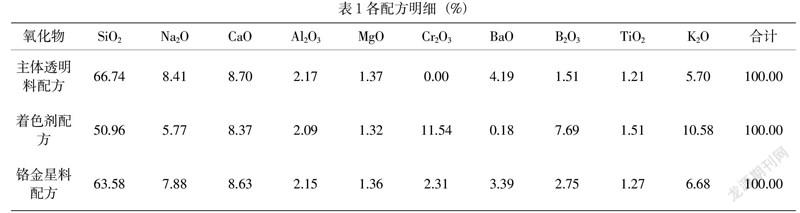

(1)配方总体概述:本次生产的是一种有闪烁外观的铬金星套料玻璃餐具,首先主体透明配方是确定了Si—Na-Ca-B体系的方向,保证了符合玻璃餐具要求并使整体容易析出铬晶体;其次,在这个的基础上,再制定跟主体透明配方相匹配的外层套料着色剂配方。

(2)主体透明配方,总体必须符合玻璃餐具的安全使用要求;适合套料工艺要求;适合耐热性能的要求;由于采用电熔炉熔化,也必须适应电熔炉工艺要求。

(3)着色剂配方, 必须跟主体透明配方有相兼容性;必须有足够的氧化铬含量和核化剂,保证晶体的析出数量和析晶的长度;必须有较低的热膨胀系数,以保证在形成套料玻璃时,铬金星玻璃在外层对内层的透明玻璃有一定合适的压应力。

(4)铬金星玻璃配方,其实就是在主透明料的双料道中的其中一条料道的前部,加入先制备好的着色剂并在料道中通过搅拌熔化,形成均匀的铬金星玻璃料;其组成主要是由着色剂与主体透明料的重量配比组成的,本次采用的重量配比是:着色剂与主体透明料=2:8。

(5)各配方明细如表1。

3铬金星着色剂的制备

3.1原料组成

着色剂的作用是进行料道着色,在料道的前面进行投料,跟透明主体料混合均匀后,形成铬金星玻璃料液;其配方组成必须具有以下特点:易熔化、熔点低;跟主体透明配方容性好并具有略低之的热膨胀系数;适当过量氧化铬,以保证氧化铬晶片的析出。如表一中着色剂氧化物配方可知,配方原料的重量百分比组成:石英砂:47.0%,重碱:3.7%,方解石:13.8%,五水硼砂:14.8%,铬酸钾:13.6%,氢氧化铝:2.9%,碳酸镁:2.5%,碳酸钡:0.2%,二氧化钛:1.4%,碳酸钾:0.12%;碳:0.1%;原料的引入是经过优化精选的,在原料组成可以看到,氧化硼是以五水硼砂引入而不用硼酸,目的是为适用电熔炉的工艺和降低熔化温度;氧化铝是以氢氧化铝干粉引入而不用氧化铝粉,也是为了降低熔化温度;氧化铬是以铬酸钾引入,而不是以铬绿引入,同样能较大幅度降低熔化温度;二氧化钛的加入主要是核化剂的作用,能加速氧化铬晶体的析出和晶体的成长;碳粉的引入起到还原气氛的作用,保证+6价铬完全转化为+3价。

3.2制作过程

(1)熔化过程:采用的熔化方式是硅碳棒加热的玻璃电坩埚熔化炉;熔化量是100公斤/缸,按原料配比,称量后,混匀,当坩埚温度达到1200度时,按坩埚熔化炉操作方式进行小批量分批次投,投料完毕后,升温到1400度并保温4h,熔化澄清完成后,再自然降温到1250度,并在这个温度保温2h,通过保温使氧化铬晶体长大,以保证整体析晶粒度大于400μm;玻璃液温度下降到1100度时,用勺子取出,进行水碎。

(2)加工过程:后期的加工制作过程包括:球磨,过筛,压滤,烘干,粉碎五个步骤;把(1)水碎后的玻璃料,按玻璃料:球:水=1:1:2的比例,进行球磨作业2h,料浆倒出,用水洗过筛100目,筛余物回收重新进行球磨,对过筛后的滤液进行压滤并制成压片,压片烘干后并干磨,过筛后得到过100目的铬金星着色剂玻璃干粉。

4大炉主体透明料的熔化

4.1原料的组成

从表 1中的氧化物配比可以得到配方原料,各成分按重量百分比组成:石英砂:55.71%,重碱:11.04%,方解石:12.9%,五水硼砂:2.64%,氢氧化铝:2.77%,碳酸镁:2.39%,碳酸钡:4.5%,二氧化钛:1.01%,碳酸钾:6.98%;主體配方中钠钾的比例接近6:4,以钠为主,适应电熔炉的玻璃液电导性工艺,并达到共碱的助熔效果,降低熔化温度;在高钾与钡的作用下,玻璃具有较高的折射率,突出透明主体玻璃具有晶质效果;硼的加入也提高了产品的耐热性能;其热膨胀系数:86×10-7/℃。

4.2熔化过程

采用的是玻璃电熔炉熔化方式。通过插入的钼电极在高温的玻璃液中放电,利用高温玻璃液中钠、钾离子的导电性,产生了焦耳热效应,从而把电能转化为热能,对玻璃进行熔化澄清;如表1的透明性配方中,钠钾的比例基本上可以达到电熔炉的要求。按3.1的原料配方比例,进行称量并混匀形成后配合料;配合料按电熔炉的操作方式进行投料,配合料在电熔炉是按垂直熔化方式进行,分别经过硅酸盐形成阶段,玻璃形成阶段,玻璃澄清/均化等阶段,进入流液洞,上升道,到达主料道,从主料道再分别进入透明玻璃液料道和铬金星玻璃液料道的双料道;而透明玻璃料道的料液就是用来制备产品的内层透明玻璃。

5铬金星玻璃的形成和熔化

5.1着色剂在大炉的加入方式

在铬金星玻璃料道的前部装有投料装置,把制备好的铬金星着色剂投放在装置中,利用装置的投料口的开关来控制着色的投料量,着色剂在振动筛的作用下,按一定的比例均匀投入在透明主体料液中。70B58921-92D2-463C-AD76-3065F5E4CF3D

5.2著色剂在料道中熔解和均化

铬金星料道分为4个控制区,分别装有搅拌装置和钼电极加热装置,着色剂在第一个控制区加入后,经过各区的加热和搅拌作用,到第三个区基本完成了熔解并均化的过程,形成均一的铬金星玻璃液,通过第四区来控制料液的工作温度。

5.3着色剂的加入量

着色剂的加入量与主体透明性的重量比例控制在2:8,也就是着色剂加入量按铬金星玻璃料道的出料量20%来加入;最终形成均匀的铬金星料液,其氧化物配比如表一中的铬金星料配方;从配比中可以看到,铬金星在Si-Na-Ca-B体系中,氧化钛的含量是1.27%,氧化铬的含量是2.31%,在核化剂氧化钛和过量的氧化铬的作用下,成形时能顺利析出大量的密集氧化铬金星晶体;其热膨胀系数:82×10-7/℃。

6生产过程

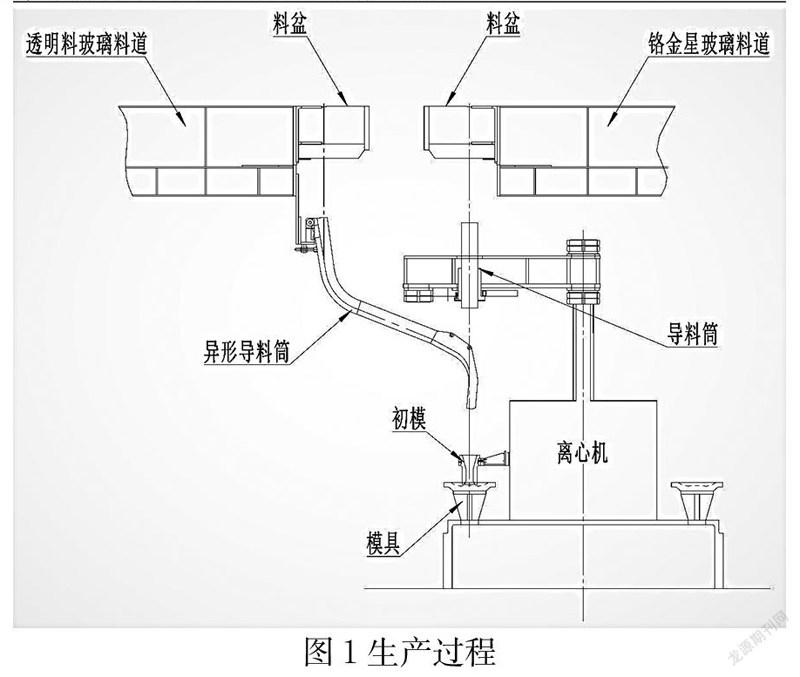

产品类型是套料玻璃餐具,外层是多彩的铬金星玻璃料,内层是晶质透明玻璃料;两种玻璃液分别通过透明料玻璃料道和铬金星料道流出,并在模具中形成复合料层,最后由离心机成形为产品。

6.1复合料滴的形成过

如图1所示,铬金星玻璃料滴先经过导料筒滴入石墨初模中,紧接着主体透明玻璃料滴也通过异形导料筒滴入初模中,两料滴在初模的滴入先后时间间隔在1s,两料滴的重量配比:铬金星料滴:透明料滴=4:6;料滴滴入的时间间隔和重量配比的控制,由供应机通过程序来设置,并控制所有动作完成的;特别注意的是料滴的时间间隔不要超过2s;并且先滴入初模的铬金星料滴在模具中要处于保温状态,使玻璃液的高温黏度在103Pa.S以下,才能保证顺利与内层的主体透明玻璃液料滴相熔合;否则会由于先滴入铬金星料滴表面降温硬化而产生较大的应力,造成产品的炸裂。

6.2成形过程

在复合料滴顺利完成后,接着初模往上抬起,通过离心机高速旋转,复合料滴在模具中完成了所需的餐具形状。

7产品结果

(1)外观:生成的餐具产品,外层呈密集均匀的氧化铬晶体,内层是高拆射率的晶质透明玻璃,经检测,氧化铬晶体的颗粒达到400-600um,外观呈闪烁亮丽。

(2)套层玻璃内外层热膨胀系数的匹配:经耐驰 DIL402Classic 热膨胀仪的测量,外层的铬金星玻璃平均热膨胀系数为82×10-7/℃(0~300℃),内层的晶质玻璃的热膨胀系数为86×10-7/℃ (0~300℃),内外层膨胀系数相差在4×10-7/℃,外层铬金星玻璃就会对内层主体透明玻璃产生一个压应力的作用,类似于对产品的钢化作用,较大提高产品的耐热性能,这是较为理想的状态。

(3)耐热性能:产品经退火炉后,不用钢化,进行耐热测量,耐热温度可以达到110℃,基本达到比较安全的玻璃餐具使用要求。

(4)重金属离子的析出量:按GB/T 30771-2014国标法,经过浸酸,用原子吸收分光光度计进行测量,溶液中没有铬离子出现。

8结 语

铬金星玻璃餐具使用性能达到玻璃餐具的要求,亮丽的外观又为其增加买点,可以为玻璃餐具的生产企业提供了新的选择,但由于其生产制作过程繁多复杂,成型工艺要求较高,造成了成品率较低,后续也需要不断努力改进并进一步完善。

参考文献

[1]王承遇 陶瑛,玻璃成分与设计调整[M],北京,化学工业版社,2006:414-443;

[2]GB/T 30771-2014 日用玻璃陶瓷[S].2014。70B58921-92D2-463C-AD76-3065F5E4CF3D